Материальную основу предприятия и осуществляющихся на нем производственных процессов составляет его технико-производственная база. Она включает активные элементы, с помощью которых происходит непосредственное воздействие на предмет труда — сырье, материалы, комплектующие изделия (прежде всего речь идет о технологическом оборудовании), а также пассивные элементы, создающие необходимые условия для такого воздействия, — защиту от температурных изменений, ветра, осадков, освещение и многое другое (к ним относятся здания, сооружения, коммуникации). Рассмотрим классификацию этих элементов более подробно.

К основным элементам технико-производственной базы относятся, прежде всего, здания и сооружения производственного назначения; корпуса цехов, трубы, эстакады, складские помещения. Другим важнейшим элементом являются машины и оборудование, которые настолько различны, что образуют несколько отдельных самостоятельных групп. Можно назвать еще два важнейших элемента технико-производственной базы предприятия — транспортные средства и инструменты всех видов.

Принятие управленческих решений, в том числе и общего характера, невозможно без знания того, в каком состоянии находится технико-производственная база и ее отдельные элементы и как они используются [1—3]. В своем недавнем Послании народу Казахстана «Стратегия «Казахстан-2050»: новый политический курс состоявшегося государства» Президент страны Н.А.Назарбаев отметил: «Главный критерий эффективности — уровень отдачи от наших вложений. Чем быстрее мы сможем настроить производственный потенциал страны, тем быстрее Казахстан станет полноценным игроком, а не придатком международного рынка» [4; 4].

Безусловно, изменения современного производственного потенциала отечественной экономики в перспективном периоде будут определяться, прежде всего, возможностями значительного ускоренного обновления активной части основного капитала производственной сферы на основе повышения уровня использования производственных мощностей отечественного инвестиционного машиностроения, увеличения объемов производства машин и оборудования, в том числе новых и модернизированных. Обновление изношенной части основного капитала производственной сферы, на наш взгляд, является важнейшей программой, направленной на улучшение качества производимой продукции, увеличение среднего коэффициента сменности предприятий, объемов промышленной продукции, прежде всего обрабатывающих отраслей, в том числе инвестиционного машиностроения. В результате обрабатывающая промышленность и инвестиционное машиностроение могут стать базой развития отраслей и сфер отечественной экономики, сокращения потребностей в импорте продукции и осуществления импортозамещающих программ, а также программ улучшения структуры экономики (например, строительство нефтеперерабатывающих заводов).Таблица

Состав отраслевого основного технологического и вспомогательного оборудования важнейших отраслей экономики

|

Отрасль — потребитель оборудования |

Оборудование |

|

|

основное технологическое |

вспомогательное |

|

|

А |

1 |

2 |

|

Черная металлургия |

Технологическое для черной металлургии, горно-шахтное и горнорудное, подъемно-транспортное |

Электротехническое, химическое, нефтяное, энергетическое, строительно-дорожное, железно-дорожно-подвижной состав, кузнечно-прессовые машины, металлорежущие станки, автомобили, прочие виды |

|

Цветная металлургия |

Технологическое для цветной металлургии, электротехническое, кузнечно-прессовые машины, горно-шахтное и горнорудное |

Энергетическое, подъемно-транспортное, химическое, нефтяное, строительно-дорожное, литейное, железнодорожно-подвижной состав, автомобили, прочие виды |

|

Нефтяная |

Нефтяное |

Электротехническое, энергетическое, подъемно-транспортное, трубопроводное, прочие виды |

|

Угольная |

Горно-шахтное и горнорудное, подъемно-транспортное |

Электротехническое, химическое, нефтяное, строительно-дорожное, железнодорожно-подвижной состав |

|

Газовая |

Нефтяное |

Энергетическое, электротехническое, трубопроводное, железнодорожно-подвижной состав, автомобили, тракторы и сельскохозяйственные машины |

|

Химическая и нефтехимическая |

Химическое, подъемно-транспортное |

Энергетическое, электротехническое, горно-шахтное и горнорудное, технологическое для легкой промышленности, железнодорожно-подвижной состав, автомобили, металлорежущие станки, кузнечно-пресс о вые машины, прочие виды |

|

Машиностроение |

Металлорежущие станки, кузнечно-пресс о вые машины, электротехническое, подьемно-транспортное |

Литейное, энергетическое, химическое, нефтяное, технологическое для металлургической промышленности, железнодорожно-подвижной состав, автомобили, прочие виды |

|

Электроэнергетика |

Энергетическое, электротехническое |

Подъемно-транспортное, химическое, нефтяное, автомобили, прочие виды |

|

Лесная, деревообрабатывающая и целлюлозно-бумажная |

Автомобили, подъемно-транспортное, химическое, деревообрабатывающие станки |

Кузнечно-прессовое, электротехническое, энергетическое, строитель но-дорожное, железнодорожно-подвижной состав, тракторы и сельскохозяйственные машины, технологическое для полиграфической промышленности, прочие виды |

|

Промышленность строительных материалов |

Строительно-дорожное, подъемно-транспортное, горно-шахтное и горнорудное, для цементной промышленности |

Электротехническое, энергетическое, химическое, нефтяное, железнодорожно-подвижной состав, автомобили, кузнечно-пресс о вые машины, тракторы и сельскохозяйственные машины |

|

Легкая |

Технологическое для легкой промышленности |

Электротехническое, подъемно-транспортное, химическое, нефтяное, энергетическое, прочие виды, кузнечно-пресс о вые машины, для коммунального хозяйства и предприятий бытового обслуживания |

Обновляемые машины и оборудование в составе активной части основного капитала производственной сферы выполняют различные функции, которые должны учитываться при их замене. В составе машин и оборудования выделяются, как известно, отраслевое основное технологическое и вспомогательное оборудование, а также контрольно-измерительная техника (табл.).

Основное технологическое оборудование отрасли представлено, как правило, 1-5 важнейшими укрупненными видами машин и оборудования, непосредственно участвующими в основных производственно-технологических процессах отрасли. Вспомогательное оборудование в составе отраслевых парков техники представлено 5-10 важнейшими укрупненными видами машин и оборудования, которые предназначены для выполнения производственно-вспомогательных процессов. Они сравнительно многочисленны и разнообразны, иногда в этом качестве используются отдельные элементы основного технологического оборудования других отраслей.

Контрольно-измерительная техника в составе отраслевых парков техники предназначена для измерения и поддержания определенных параметров производственно-технологических процессов отрасли, выполнения производственно-вспомогательных процессов, фиксации и автоматической передачи информации самого разного характера.

Обновление основного технологического и вспомогательного оборудования, а также контрольно-измерительной техники в составе отраслевых парков машин и оборудования в перспективный период может способствовать повышению эффективности отраслевых промышленных производств, увеличению загрузки отраслевых производственных мощностей, снижению текущих затрат, увеличению сменности работы предприятий.

Замена и модернизация основного технологического оборудования будут способствовать совершенствованию отраслевых производственных процессов, снижению их ресурсоемкости, сохранению производственно-технологических цепочек в экономике; обновление вспомогательного оборудования — повышению эффективности отраслевых производственных процессов, снижению текущих производственных затрат. Замена и модернизация вспомогательного оборудования могут существенно улучшить общие показатели работы предприятия, а контрольно-измерительной техники — повысить ее удельный вес в отраслевых парках машин и оборудования, существенно повысить эффективность предприятия в целом, улучшить качество управления и контроля за производственными процессами.

Как известно, в процессе эксплуатации технологическое оборудование подвергается физическому и моральному износу и требует постоянного технического обслуживания. Работоспособность оборудования восстанавливается путем его ремонта. Организация и управление ремонтом составляют основное содержание производственного менеджмента в производственной инфраструктуре предприятия.

Экономической основой существования ремонта является неравнопрочность деталей и узлов техники. Действительно, экономически не обосновано и технически невозможно изготовить машину, механизмы, агрегат с деталями и узлами с одинаковой прочностью, равномерностью износа, с примерно равными сроками службы. Поэтому и возникает потребность в ремонте техники, чтобы обеспечить ее нормальное функционирование на весь период службы.

Согласно действующим стандартам, ремонт — это комплекс операций по восстановлению исправности или работоспособности изделий или их составных частей.

Значение ремонта основных производственных фондов, повышение эффективности его организации обусловливается следующими важнейшими факторами [5-7]:

- капитальный ремонт является одним из способов простого воспроизводства основных фондов;

- на ремонт основных фондов затрачиваются ежегодно огромные средства;

- ремонтом основных фондов в стране занята значительная часть трудовых ресурсов;

- затраты на ремонт основных фондов в себестоимости продукции достигают 6-14 %;

- простой техники в ремонте оказывает существенное влияние на конечные результаты деятельности предприятий и организаций;

- удельный вес неисправной техники в разных отраслях материального производства составляет от 3-5 до 10-15 % и более. Это приводит к большим потерям в виде недополученной продукции. В ремонте постоянно находится до 40 % автомобилей, 25 % строительных машин, 10 % металлорежущих станков;

- в сфере ремонта занято более трети станочного парка страны. Средства, затрачиваемые на ремонт станка за время его работы, превышают стоимость нового в шесть с лишним раз;

- доля ручного труда на ремонте составляет 75-80 % против 30 % в машиностроении;

- ресурс отремонтированной техники не достигает проектных показателей.

В связи с этим задачи организации ремонта оборудования становятся весьма актуальными. Основными задачами ремонтного производства предприятия являются:

- поддержание технологического оборудования в постоянной эксплуатационной готовности и его обновление;

- увеличение сроков эксплуатации оборудования без ремонта;

- совершенствование организации и повышение качества ремонта оборудования;

- снижение затрат на ремонт и техническое обслуживание технологического оборудования.

Эти задачи решаются путем:

-разработки рациональной системы производственного менеджмента по техническому обслуживанию оборудования в процессе его эксплуатации в целях предупреждения прогрессирующего износа и аварий;

- своевременности качественного планово-предупредительного ремонта оборудования;

- модернизации устаревшего оборудования;

- повышения организационно-технического уровня ремонтного производства.

Это может быть обеспечено на основе логистического подхода к управлению техническим обслуживанием средств производства. Содержание этого подхода заключается в следующем:

-установление определенного порядка выполнения функциональных обязанностей путем рационального распределения работ по исполнителям во времени и объемах в необходимой последовательности;

- разработка технологической, нормативной и организационно-методической документации, на основе которой функции технического обслуживания увязываются с режимом и графиком работы основных производственных подразделений;

- постоянное соизмерение затрат на техническое обслуживание средств производства с полученным экономическим эффектом в целом по предприятию за счет увеличения межремонтных периодов работы оборудования и сокращения его простоев по вине ремонтников.

Ремонт основных фондов на крупных и средних промышленных предприятиях выполняют самостоятельные службы: главного механика, главного энергетика, главного прибориста и главного архитектора. Все эти службы образуют ремонтное производство (хозяйство) предприятия. На небольших предприятиях, в зависимости от объема ремонтных работ, может создаваться единое ремонтное хозяйство (служба) или другие варианты их объединения. Основной объем ремонтных работ выполняет служба главного механика — ремонтно-механическая служба (РМС). Организационная структура РМС определяется в зависимости от объема ремонтных работ, специфики оборудования и его размещения, принятой формы организации ремонта.

В зависимости от размеров предприятий и характера производства применяются следующие организационные структуры управления ремонтными службами: децентрализованные, смешанные и централизованные. При децентрализованной структуре управления ремонтно-механической службой техническое обслуживание и все виды ремонта технологического оборудования проводятся силами ремонтных подразделений, входящих в состав производственных цехов.

При смешанной структуре управления техническое обслуживание и текущий ремонт технологического оборудования осуществляются силами ремонтных подразделений основных цехов, а капитальный ремонт — ремонтно-механическим или другим специализированным ремонтным цехом. При централизованной структуре управления все виды ремонта и технического обслуживания технологического оборудования выполняются специализированными подразделениями, входящими в состав централизованного ремонтного производства. Централизация ремонта улучшает качество обслуживания, поднимает производительность труда ремонтников, снижает себестоимость работ.

На небольших предприятиях все виды ремонта, модернизации оборудования и межремонтное обслуживание выполняют ремонтно-механические цехи под руководством главного механика.

Для ремонта сложной техники все шире применяется фирменное обслуживание, которое берут на себя специализированные подразделения предприятия-изготовителя. Они осуществляют контроль за условиями эксплуатации и режимом работы оборудования, проводят все виды ремонта. Фирменное обслуживание улучшает качество ремонта, обеспечивает повышение надежности и безотказности работы; сокращает простой оборудования в ремонте; упрощает планирование, производство и распределение запасных частей, сокращает их складские запасы.

Выше рассмотрены принципиальные организационные структуры ремонтного производства на примере ремонта технологического оборудования. Аналогичные организационные структуры могут быть в ремонтном производстве энергетического оборудования, энергосетей и коммуникаций.

Административное управление централизованной ремонтно-механической службой осуществляет главный механик через своего заместителя и начальника ремонтного производства. Функциональное управление возлагается на отдел главного механика, в состав которого входят: планово-экономическое бюро, бюро труда и заработной платы, конструкторско-технологическое бюро, производственно-диспетчерское бюро, группа планово-предупредительного ремонта. Такая организационная структура управления обеспечивает сосредоточение всей информации о состоянии ремонта оборудования, своевременную обработку и ее предоставление руководителям, принимающим управленческие решения.

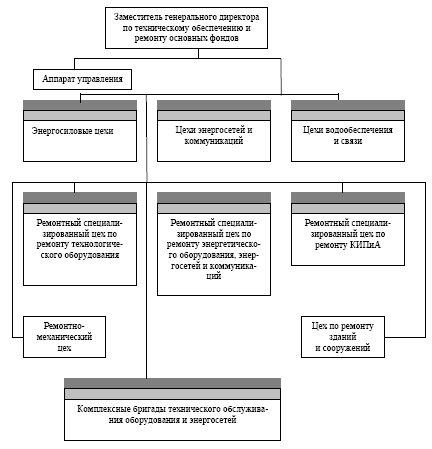

Перспективным направлением совершенствования технического обслуживания средств труда, которое осуществляется на крупных предприятиях службами главного механика, главного энергетика, главного прибориста, является создание комплексного производства технического обеспечения и ремонта средств труда (рис.). Это производство должно выполнять все виды ремонта оборудования цехов, установок, коммуникаций, КИПиА, зданий и сооружений предприятия и осуществлять надзор за их эксплуатацией, а также обеспечивать предприятия всеми видами энергии, водой, связью.

Техническое обслуживание оборудования осуществляется между плановыми ремонтами и предусматривает ежедневную чистку, смазку оборудования и соблюдение правил его эксплуатации, своевременную регулировку механизмов и устранение мелких неисправностей.

Практика многих заводов показывает, что 70 % всех аварийных ремонтов является следствием невыполнения правил эксплуатации и технического обслуживания оборудования.

Рисунок. Принципиальная организационная структура управления комплексным производством технического обеспечения и ремонта основных фондов крупного промышленного предприятия

Все работы по техническому обслуживанию четко регламентируются по содержанию, трудоемкости, периодичности выполнения и распределению по исполнителям. В зависимости от этих факторов предусмотрены следующие комплексы работ по техническому обслуживанию: Е, ТО-1, ТО-2, ТО-3, ТО-4, ТО-5.

В комплекс Е включены все работы, выполняемые производственными рабочими ежесменно. По существу, это инструкция по эксплуатации и уходу за оборудованием.

Комплекс ТО-1 выполняется один раз в неделю и содержит работы по проверке устройств техники безопасности и механизмов, отказы которых могут привести к авариям.

Комплекс ТО-2 выполняется один раз в месяц и предусматривает проверку органов управления, крепежных деталей и т.п.

Комплекс ТО-3 выполняется один раз в три месяца, ТО-4 и ТО-5 — соответственно через 6 и 12 месяцев. При этом каждый комплекс предусматривает более сложные и трудоемкие работы и в то же время включает работы предшествующих комплексов. Работы ТО-1, ТО-2, ТО-3, ТО-4 и ТО-5 выполняются ремонтниками комплексных бригад.

Для технического обслуживания можно составить и структуру цикла, которая включает: ежесменный осмотр, 4 пополнения смазки, 1 замену смазки, 1 частичный осмотр, 2 профилактические регулировки:

![]()

Перечень работ по техническому обслуживанию должен составляться на каждый станок заводом-изготовителем, а их выполнение фиксироваться в карте регламентированного технического обслуживания.

Постоянное возрастание затрат на ремонтообслуживание требует изыскания более прогрессивных форм и методов ремонта оборудования. К таким формам и методам относятся специализация и централизация ремонта оборудования, расширение передовых методов ремонта (узловой), внедрение прогрессивной технологии ремонтных работ и их механизация, совершенствование организации труда ремонтного персонала и т.п.

Методы выполнения ремонтных работ многообразны: узловой, последовательно-узловой, «против потока», стандартный и др.

Узловой метод заключается в замене изношенных узлов агрегата запасными, ранее изготовленными или отремонтированными. При этом время простоя оборудования значительно сокращается, так как большая часть ремонтных работ выполняется до вывода станка в ремонт.

При последовательно-узловом методе изношенные узлы агрегата ремонтируются не одновременно, а последовательно, с использованием перерывов в работе агрегатов. Этот метод применяется для ремонта оборудования, имеющего конструктивно обособленные узлы (агрегатные станки).

Метод «против потока» используется для ремонта поточно-автоматизированных линий и требует серьезной подготовительной работы. Чаще всего оборудование этих линий ремонтируется одновременно с остановкой линии или отдельными участками, с широким использованием узловых методов.

Необходимой предпосылкой для специализации ремонта является совершенствование структуры станочного парка путем сокращения количества типоразмеров и моделей базовых машин и агрегатов, выпускаемых в станкостроении и заводами машиностроения. Широкое применение стандартных узлов и деталей в станкостроении позволяет сократить потребность в запасных частях и продолжительность ремонта в несколько раз.

Новое оборудование должно удовлетворять всем требованиям ремонтопригодности и высокой эксплуатационной надежности (удобство разборки и сборки, осмотра и регулирования, равностой-кость сопряженных деталей и т.д.). Вся техническая документация по ремонту нового оборудования поставляется изготовителями.

Оснащение машиностроительных заводов станками серийного производства в сочетании с широко проводимой стандартизацией как в станкостроении, так и в ремонтном производстве, позволит выделить ремонт в самостоятельную специализированную отрасль машиностроительного производства.

Решение этого вопроса заключается в том, чтобы свести основной ремонт к операциям по замене деталей, узлов и агрегатов, что и является, по существу, специализацией ремонта на индустриальном уровне. Индустриализация ремонта оборудования предусматривает приближение организационно-технического и экономического уровня ремонта к уровню изготовления новых станков в станкостроительной промышленности.

Список литературы

1 Каре нов Р. С. Производственный менеджмент. —Алматы: Гылым, 1996. —232 с.

2 Козловский В.А., Маркина Т.В., Макаров ВМ. Производственный и операционный менеджмент: Учебник. — СПб.: Специальная литература, 1998. — 366 с.

3 ФатхутдиновР.А. Производственный менеджмент: Учебник. —М.: Банки и биржи, ЮНИТИ, 1997. —447 с.

4 Послание Президента Республики Казахстан — Лидера нации Н.А.Назарбаева народу Казахстана «Стратегия «Казахстан-2050»: новый политический курс состоявшегося государства» // Казахстанская правда. — 2012. — 15 дек. — С. 1-8.

5 Колегаев Р.Н. Экономическая оценка качества и оптимизация системы ремонта машин. — М.: Машиностроение, 1980.—239 с.

6 Каренов Р.С. Цикл воспроизводства основных фондов угольной промышленности (в условиях рынка). — Алматы: Гылым, 1993. —248 с.

7 Туровец О.Г., Бухалков М.И., Родинов В.Б. и др. Организация производства и управление предприятием: Учебник. —М.: ИНФРА - М, 2002. — 528 с.