Автоматизация и информатизация — мощные инструменты преобразования экономики. Они представляют стратегический ресурс ускорения инновационного развития промышленности. Применение информационно-измерительных систем и информационных технологий на этапе исследования, разработки, программирования процессов и опытного освоения новой продукции весьма важно. Современный уровень развития информационных технологий позволяет объединить разрозненные (локальные) системы управления информационными, технологическими, финансовыми и другими потоками в единый информационно-управленческий комплекс. Наличие оперативной и достоверной информации на базе современных информационных платформ позволяет анализировать экономическую обстановку на предприятии, сравнивать с показателями конкурентов и принимать оптимальные решения [1; 2].

Каков уровень и темпы информатизации и автоматизации предприятий Казахстана в настоящее время?

Промышленные предприятия по качественным показателям информатизации (мощность и надежность компьютеров, сети, базы данных и знаний, сервис, номенклатура информационных услуг и т.д.) значительно отстают от зарубежных поставщиков металла. Пусковые объекты советского периода были приняты в эксплуатацию оснащенными средствами и локальными системами автоматизации. На отдельных производствах для управления были внедрены АСУ ТП. В 1980-е годы наметилась тенденция — переход от «точечной» автоматизации отдельных процессов и стабилизации параметров к комплексной автоматизации участков, производств и цехов, с чем и подошли к рыночной экономике. Период 1990-х годов примечателен тем, что начался переход от закупки компьютеров, мини-ЭВМ для решения простых офисных задач к созданию распределенных информационных систем.

Отрасли представляют своего рода музей технических элементов, выпущенных в 1960-2000 гг. На предприятиях эксплуатируются устаревшие системы управления технологическими процессами

— электромеханические пульты управления, все звенья технологического процесса не контролируются в реальном времени, поиск и устранение дефектов и аварий затруднены, информационные данные хранятся на бумажных носителях и т.д. Отсутствует единая система доступа к информации: информация поступает к специалистам с запаздыванием, усложнен контроль за выполнением принятых решений и т.д. Предприятия отрасли отстают от зарубежных родственных компаний в области внедрения информационных технологий. Главным недостатком имеющихся информационных систем (ИС) промышленного комплекса является отсутствие базы данных, согласованных по структуре и содержанию между собой и другими промышленными базами данных. Сертификация программных средств, поступающих в республику и связанных с использованием в процессе проектирования, не проводится. При заключении контракта на разработку месторождения не оговариваются условия информационного взаимодействия недропользователей с государственными органами, ввиду чего затрудняется контроль над рациональным использованием недр и исполнением условий контракта в полном объеме.

Обобщая аналитический материал, следует отметить, что уровень практического использования информационных технологий в управлении бизнес-процессами на предприятиях низкий.

Практически отечественные предприятия стоят перед необходимостью технического перевооружения. Для решения этой задачи привлекается как можно больше отечественных производителей. Наряду с обновлением производственной технологии, основных фондов необходимо обеспечить также внедрение информационных технологий управления на разных уровнях: технологическими процессами, производством, финансово-хозяйственной деятельностью предприятий. При этом следует сразу ориентироваться на современную концепцию создания единого интегрированного информационно-управленческого комплекса.

Работы по информатизации и автоматизации должны сопровождаться оснащением датчиками, контрольно-измерительной аппаратурой и информационно-измерительными системами.

В условиях жесткой конкуренции международного рынка, быстрого изменения цен на добытое и переработанное в готовую продукцию сырье требуется быстрая оценка текущего и перспективного состояния минерально-сырьевой базы, происходящих бизнес-процессов для выработки правильных государственных экономических решений. Этого невозможно достичь без непрерывного сбора, обработки и анализа научно-технической информации в каждой отрасли государства.

Получение полной и объективной информации о работе предприятия во всех аспектах его деятельности (технология, производственные показатели и средства их достижения, финансовохозяйственная деятельность) является непременным фактором обеспечения прозрачности процессов, происходящих на предприятии, как для менеджмента, так и для акционеров. Необходимы средства сбора, накопления, анализа и оперативного представления (с разграничением доступа к подобной информации) всего среза информации о состоянии предприятия в любой момент времени, возможность исторического анализа на основе этой информации показателей работы предприятия в прошлом и планирования деятельности в будущем. Это позволит оперативно предпринимать в условиях рынка своевременные экономические решения.

Актуальные задачи, которые следует решать в ближайшее время в области автоматизации, предусматривают достижение полноты, точности и достоверности исходной информации, характери-

зующей текущее состояние технологии и оборудования, состав и свойства перерабатываемого сырья и ход технологических процессов, которые являются факторами эффективного управления производством [3].

Подробно проанализируем состояние рассматриваемой проблемы на материалах угольной промышленности Казахстана.

В настоящее время в отрасли большинство забойных машин и механизмов оснащается аппаратурой автоматизированного или дистанционного управления и контроля. В зависимости от технического уровня оборудования и конкретных условий его эксплуатации объем автоматизации варьируется в широких пределах, существенно изменяется и получаемый технико-экономический и социальный эффект. В условиях рыночной экономики целесообразно проанализировать накопленный опыт автоматизации, наметившиеся тенденции формирования заказов на очистную и проходческую технику и на этой основе определить направления работ на ближайшие годы и перспективу.

Практически каждый автомат имеет высокую потенциальную эффективность. Она выражается в том, что повышаются скорость выполнения работ, качество угля, точность проведения выработок, долговечность оборудования, безопасность работ, сокращаются потери времени, снижаются физические и психофизиологические нагрузки на персонал, улучшаются условия труда и т.д. Для реализации этих возможностей необходимы определенные условия, которые во многих случаях отсутствуют, особенно когда оборудование низкого технического уровня либо автоматизируются отдельные процессы или операции, поскольку выполняемые вручную операции ограничивают производительность машин и не позволяют вывести человека из опасной зоны. Только комплексная автоматизация обеспечивает максимальное использование технических возможностей оборудования.

Комплексная автоматизация позволяет увеличить производительность и качество работ в результате оптимального использования энергетических возможностей привода и совмещения во времени выполнения нескольких операций, повысить долговечность благодаря снижению динамической нагруженности, сократить простои, связанные с поиском отказов, производить техническое обслуживание по фактическому состоянию, снизить потери из-за субъективных качеств человека (низкая скорость обработки информации и большое количество ошибок, особенно в экстремальных ситуациях), обеспечить нахождение персонала в безопасном месте с относительно комфортными условиями труда. Комплексная автоматизация — непременное условие ведения работ без присутствия людей в забое.

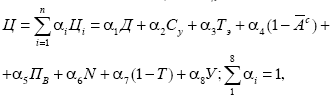

Многокритериальная целевая функция комплексно-автоматизированной машины может быть представлена в виде суммы взвешенных частных целей Ц;:

(1)

(1)

где αi = α1(t) — переменные во времени весовые коэффициенты; Д — объем добычи из лавы или

проведения горной выработки; Су — сортность угля; Тэ — время эксплуатации; Ас — зольность вынимаемой массы; Пв — формируемый профиль выработанного пространства; N — энергопотребление машины; Т — трудоемкость обслуживания машины; У — условия труда машиниста.

Каждая частная цель является функционалом векторов выходных переменных машины, входных управляющих и задающих воздействий, начальных условий, конечных состояний и возмущающих воздействий. Одна из основных задач, которая ставится при разработке аппаратуры автоматизации, — это обеспечение безопасности эксплуатации машины. Аппаратура автоматизации позволяет эффективно выполнять требования безопасности, реализовывать ряд дополнительных функций, повышающих безопасность работ. Так, современные регуляторы нагрузки УРАН и КАТЭП во время пуска очистного комбайна снижают до нуля скорость подачи, производят разгрузку тяговой цепи, предотвращая ее рывки и биения, исключают реверс комбайна при длительных перегрузках. Однако критерий безопасности является безусловным и не может рассматриваться в виде одной из частных целей.

Как видно из выражения (1), потребительская стоимость комплексно-автоматизированного оборудования весьма высока. Но в условиях рынка может произойти падение спроса на аппаратуру автоматизации, в первую очередь из-за большой стоимости и фактической эффективности. Отметим, что эффективность аппаратуры включает экономическую, социальную и информационную составляющие.

Максимизируемый целевой функционал эффективности можно представить в виде

![]()

где х1,...,xn и y1,...,ym — характеристики деятельности человека и технических средств; z1,...,z, - факторы производственной среды.

Потенциальная эффективность аппаратуры определяется ее функциональными возможностями, качеством конструирования и технологией изготовления. Фактическая эффективность также зависит от качества изготовления, условий эксплуатации, квалификации обслуживающего персонала и его психофизиологических характеристик. Причем эффективность достигается в основном в сфере эксплуатации, в сфере же производства можно говорить об относительной (удельной) экономии, так как происходит непрерывное усложнение, а следовательно, и удорожание аппаратуры.

Экономия текущих расходов объясняется снижением потерь рабочего времени, сокращением численности персонала, повышением надежности, увеличением эффективного срока эксплуатации, уменьшением расходов, связанных с травматизмом и профзаболеваниями, сокращением количества единиц оборудования и аппаратуры, стоимостью технического обслуживания и ремонта.

Рост уровня автоматизации, ужесточение требований безопасности, использование встроенного технического диагностирования, обязательность самоконтроля и защитных отказов все усложняющихся систем управления и контроля привели к разработке и освоению аппаратуры второго поколения, к переходу на микропроцессорную элементную базу, малогабаритные герметизированные реле (в том числе герконовые), оптронные ключи, на автоматизацию проектирования печатных плат и внедрение передовой технологии на заводах шахтной автоматики. Освоены производство двухсторонних печатных плат негативным методом с использованием сухого фоторезиста и процесс металлизации отверстий, внедрены заливка блоков эластичным компаундом, их пистонирование, гальванопокрытие, блочноразъемные конструкции с ножевыми многоточечными контактами, входной, выходной и поблочный контроль, тренировка. Это позволило существенно повысить качество продукции.

Эффективность аппаратуры в значительной мере зависит от ее качества, в том числе от надежности и ремонтопригодности, особенно в забоях с большой нагрузкой. При высокой аварийности оборудования можно обеспечить уровень надежности аппаратуры на порядок выше, тогда при низком коэффициенте машинного времени ее отказы практически не отражаются на добыче, поскольку их можно устранять во время простоев машин по другим причинам. Современные очистные комбайны эксплуатируются с высокими коэффициентами машинного времени при нагрузках, близких к предельным; резерва времени практически нет. В таких условиях отказы средств автоматизации приводят к невосполнимым потерям добычи угля. Чтобы предотвратить снижение эффективности аппаратуры с учетом жестких ограничений на дублирование элементов и узлов, широко используются резервирование режимов управления, самотестирующая программа, многократный опрос состояний, запасы по нагрузкам, горячий резерв с восстановительными работами, функциональная независимость подсистем, блочноразъемные соединения и другие схемные, программные и конструктивные способы повышения надежности и ремонтопригодности.

Оптимизация надежности аппаратуры производится по критерию максимума при ограниченных ресурсах или по минимизации ресурсов для достижения заданной надежности. Более 60 % аварий и травмоопасных ситуаций в забоях связано с организационными и личностными причинами. Субъективный фактор может быть снижен оптимизацией информационного обеспечения. Эффективность контроля определяется формулой

![]() (3)

(3)

где Кр и КИ — обобщенные статистические характеристики реального и идеального процессов контроля; Ipi, и IИ — количество информации, получаемой от реальной и идеальной подсистем контроля; СР и Си — математические ожидания стоимости реального и идеального процессов контроля.

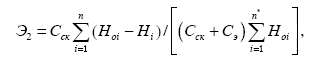

Удобнее пользоваться информационным критерием эффективности с учетом экономических факторов

(4)

(4)

где Сск — стоимость подсистемы контроля; Hoi — энтропия объекта, не имеющего подсистемы контроля; Hi — энтропия контролируемого объекта; Сэ — стоимость эксплуатации; n — общее число параметров, определяющих работоспособность объекта.

Для повышения качества эксплуатации ежегодно проводится авторский надзор за изготовлением и внедрением аппаратуры, устраняются выявленные недостатки, собираются и изучаются предложения обслуживающего персонала. На специальных стендах в институте и на проверочных комплектах на предприятии проводится обучение обслуживающего и ремонтного персонала.

Продолжаются работы по совершенствованию аппаратуры, наиболее важными перспективными направлениями являются:

1) разработка системы программного управления положением режущих органов комбайнов, без которой невозможна длительная работа по выемке угля без присутствия людей в забое, в достаточно широком диапазоне условий в забоях;

2) переход на частотно-регулируемый привод, обеспечивающий значительный экономический эффект в сфере производства; при этом требуется доработка других подсистем; с целью обеспечить их помехозащищенность, видимо, надо создать аппаратуру цифровой связи.

Дистанционное управление машиной без визуального и акустического контакта с ней требует дальнейшего расширения объема предоставляемой оператору информации. Для улучшения обслуживания оборудования целесообразно выводить на дисплей или звуковой информатор инструкции по эксплуатации в нормальном режиме и при наличии отказов, информацию о предупреждении персонала в случае приближения опасной ситуации или неправильных действий, о прогнозе метановыде- ления и состоянии ресурсов — машин, запчастей, материалов, о заряде аккумуляторов, утечках в электрических цепях. Расширение объемов диагностирования и его глубины, например, на базе соответствующего анализа или оценки величины эксцесса, позволит существенно сократить простои.

Назрела необходимость регистрации процесса развития отказов и сопутствующих им обстоятельств (создание «черного ящика»). Разрабатываются средства автоматического оперативного прогноза выбросов и включения их в систему управления. Перспективным направлением является разработка систем оценки остаточного ресурса состояния механических узлов оборудования (трансмиссий, подшипников и др.).

Обслуживание современной сложной техники требует изменения системы профессионального обучения и переподготовки кадров. Необходимо разработать тренажеры, имитирующие работу машины в реальной обстановке, в том числе динамику возможных аварийных ситуаций. Это позволит отбирать людей по психофизиологическим качествам, что приведет к уменьшению ошибок, особенно в экстремальных ситуациях, и вероятности повреждений оборудования.

Список литературы

- Кенжегузин М.Б. и др. Рыночная экономика Казахстана: проблемы становления и развития. Т. 1, 2. — Алматы: РИО ВАК РК, 2001. — 560 с.

- Евтушенко В. Конкурентоспособность: восемь козырей России. Кластер — будущее страны // Ведомости. — 2005. — 13 и 23 мая. — С. 3.

- МукановД. Казахстан: прорыв в инновационную экономику. — Алматы: Дайк-Пресс, 2007. — 272 с.