Сущность контроля качества продукции. На всех этапах создания продукции, а также при ее эксплуатации необходимым элементом управления качества является контроль. Контроль не только необходим для достоверной оценки результатов деятельности предприятий и его подразделений, но также служит основным информативным источником, используемым для принятия решений о необходимости и степени корректировки системы управления качеством продукции.

Совершенствование форм контроля определяет достоверность и своевременность получаемой информации. Организационные формы и технические средства контроля качества продукции чрезвычайно разнообразны, и основной задачей современного контроля следует считать предупреждение появления бракованной продукции [1-4].

Важно создать такую систему контроля качества на этих этапах жизненного цикла изделия, чтобы не допускать появления дефектной, недоброкачественной продукции, а также обеспечить стабильность показателей качества продукции.

Сущность всякого контроля можно свести к получению информации о фактическом состоянии некоторого объекта, его признаках и показателях (первичная информация); сопоставлению первичной информации с ранее установленными требованиями и нормами, т.е. определению соответствия или несоответствия фактических данных ожидаемым (вторичная информация).

Принципы рациональной организации технического контроля на машиностроительных предприятиях

Традиционно выделяют две группы методов контроля: технический и автоматизированный.

Большое значение для улучшения качества продукции имеет правильная организация технического контроля на предприятии.

Под техническим контролем понимается проверка соблюдения требований, предъявляемых к качеству продукции на всех стадиях ее изготовления, и наличие производственных условий, обеспечивающих требуемое качество.

Технический контроль включает:

- - контроль качества материалов и полуфабрикатов, поступающих на предприятие от поставщиков;

- - контроль качества продукции, предупреждение, выявление и учет брака;

- - установление причин брака и разработку мероприятий по их устранению;

- - разработку и осуществление мероприятий по улучшению качества продукции;

- - контроль орудий труда (оборудования и технологического оснащения).

Основными принципами рациональной организации технического контроля на машиностроительных предприятиях являются:

- - профилактичность — предупреждение возникновения брака. Обеспечивается правильным выбором соответствующих видов и объектов технического контроля;

- - точность и объективность определения качества продукции (количества, видов, причин и виновников). Обеспечивается соответствием ТУ, используемых измерительных инструментов и приборов, квалификацией персонала, осуществляющего контроль, выбором видов контроля;

- - максимальное привлечение к контролю качества изготовителей продукции. Повышает ответственность исполнителей, снижает затраты на контрольные операции.

Система контроля представляет собой совокупность средств контроля, методов выполнения контрольных операций и исполнителей, взаимодействующих с объектом контроля по правилам, установленным документацией.

На машиностроительных предприятиях контрольные операции выполняются представителями многих служб, цехов, отделов. Так, контроль за правильным использованием стандартов, технических условий, руководящих материалов и другой нормативно-технической документации в процессе подготовки производства осуществляет служба нормоконтроля. Кроме того, качество технической документации контролируется непосредственными исполнителями и руководителями всех уровней в отделах главного конструктора, главного технолога, главного металлурга и в других службах завода.

Контроль качества в процессе изготовления продукции осуществляют отдел технического контроля (ОТК), а также исполнители и руководители производственных подразделений.

Автоматизированный контроль качества продукции имеет своей целью повышение быстродействия и точности измерительных операций, сокращение времени на обработку и оценку результатов измерений, а также повышение объективности контрольных операций.

При пассивном контроле продукции либо пооперационно, либо комплексно автоматизация контрольных операций производится, как правило, с помощью универсальных средств многофункционального действия либо с применением специализированных приборов, устройств, стендов и т. д.

Активный контроль в автоматизированных решениях применяют, как правило, во время выполнения технологических операций или во всем процессе. При этом методы контроля деталей делят на прямые и косвенные.

При прямом методе, например, контролируют непосредственно размер обрабатываемой детали, при косвенном — определяют параметры, косвенно связанные с основным параметром детали, например, положение обрабатываемой поверхности относительно контрольной базы или величину перемещения суппорта станка, несущего режущий инструмент.

Устройства прямого метода обеспечивают более высокую точность контроля, так как имеется возможность устранить многие составляющие погрешности контроля.

Преимущество косвенного метода — размещение контрольного устройства вне рабочей зоны станка и более простая конфигурация измерительной схемы, а также возможность использовать стандартизованные или типовые отсчетные устройства.

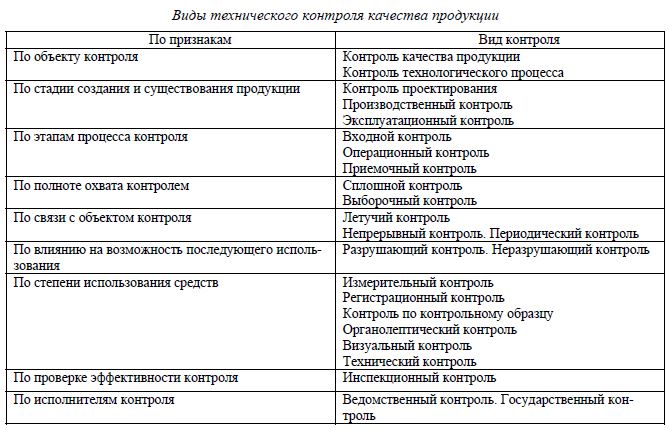

Виды контроля качества продукции

Для качественного выполнения задач технического контроля необходимо правильно определить вид контроля на той или иной стадии производственного процесса изготовления изделия.

Виды технического контроля на машиностроительных предприятиях удобно свести в таблицу следующей формы (табл. 1).

- Контроль технологического процесса заключается в контроле режимов, характеристик, параметров технологического процесса. По своей сути, он является частным случаем производственного контроля.

- Контроль проектирования — это контроль конструкторской и технологической документации с целью определения соответствия разрабатываемой продукции техническому заданию и необходимому техническому уровню и качеству. Контроль проектирования включает также проверку внедрения и соблюдения стандартов, соответствие разрабатываемой продукции требованиям безопасности и санитарно-гигиеническим нормам, возможности сокращения номенклатуры и типоразмеров составных частей, дальнейшей унификации и уменьшения количества применяемых марок и сортаментов материалов, а также правильность оформления конструкторской документации. Такая проверка осуществляется службами нормоконтроля.

- Производственный контроль — контроль качества, осуществляемый при изготовлении продукции службой технического контроля. Он заключается в контроле производственного процесса и его результатов. Производственный контроль охватывает вспомогательные, подготовительные и технологические операции и должен быть организован таким образом, чтобы снизить брак в производстве, уменьшив объем доработок, потерь и отходов.

- Эксплуатационный контроль осуществляется, как правило, в условиях эксплуатации, после сдачи продукции потребителю. Насколько бы тщательно ни проводился контроль продукции в производственных условиях, практически невозможно учесть и воспроизвести все многообразие внешних воздействий, условий и режимов работы, встречающихся в реальных эксплуатационных условиях. Поэтому эксплуатационный контроль, проводимый путем наблюдения и сбора информации о надежности и других свойствах продукции, позволяет определить наиболее слабые места продукции, выявить основные виды разрушений и причины их возникновения, получить фактические данные о показателях надежности, в частности ремонтопригодности.

- Входной контроль заключается в контроле продукции поставщика, поступающей к потребителю (заказчику) и предназначенной для использования при изготовлении, ремонте и эксплуатации продукции. Он осуществляется при контроле материалов, полуфабрикатов и комплектующих изделий, поступающих на предприятие.

- Операционный контроль состоит в контроле продукции или процесса во время выполнения или после завершения определенной операции. Он проводится на основе предварительно разработанной схемы, с указанием технологических операций, во время или после которых следует операция технического контроля.

- Приемочный контроль — это контроль готовой продукции, по результатам которого принимается решение о ее пригодности к поставке и использованию. Он является важным заключительным этапом всего процесса изготовления продукции.

В зависимости от полноты охвата контролем может быть предусмотрен сплошной или выборочный контроль.

- Сплошной контроль — контроль, при котором решение о качестве продукции принимается по результатам проверки каждой единицы продукции. Такой контроль должен исключать возможность попадания к потребителю дефектной продукции.

- Эффективный выборочный контроль можно организовать только на основании методов математической статистики, принимая во внимание как статистическую, так и практическую (технико-экономическую) стороны, поскольку его применение не всегда можно считать целесообразным.

- Летучий контроль является разновидностью предупредительного контроля, в ходе которого контролер, или контрольный мастер Бюро технического контроля (БТК), периодически обходит закрепленные за ним рабочие места. При этом осуществляется выборочный контроль качества изготовленных рабочими деталей и проверяется соблюдение технологических процессов и дисциплины.

- Разрушающий контроль применяют для получения показателей качества материалов (образцов и заготовок), деталей, узлов и машин в целом. Например, оценка механических свойств материалов проводится путем растяжения и сжатия, изгиба и кручения, воздействием коррозионной среды и др.

- Неразрушающий контроль осуществляется такими методами, которые не оказывают влияния на работоспособность изделия. Поэтому после проведения неразрушающего контроля изделие остается полностью пригодным к эксплуатации.

- По степени использования измерительных средств и средств вычислительной и организационной техники выделяют измерительный контроль, характеризующийся процессами измерения параметров качества изделия на всех стадиях его жизненного цикла.

- В тех случаях, когда нет необходимости в получении точных значений параметров качества продукции, а требуется провести ее идентификацию и дать количественную оценку численности (объем продукции, ее количество, вид, форма и т.д.), применяют регистрационный контроль. Эта форма контроля наиболее эффективно используется при контроле документации в управлении производством.

- Контроль по контрольному образцу требует, как правило, эталонирования продукции и использует сравнительный метод контроля изделия с эталонным (контрольным) образцом.

- Органолептический контроль подразумевает ощупывание, осматривание и описание внешнего вида изделия с помощью средств обоняния, осязания, зрения человека. Он очень тесно связан с визуальным контролем — контролем внешнего вида изделия и, как правило, они применяются совместно.

- Технический контроль предусматривает применение технических ручных, механизированных и автоматизированных средств в контрольных процедурах.

- Особое место среди использованных на предприятии методов технического контроля отводится инспекционному контролю. Он осуществляется специально уполномоченными представителями с целью проверки эффективности ранее выполненного контроля.

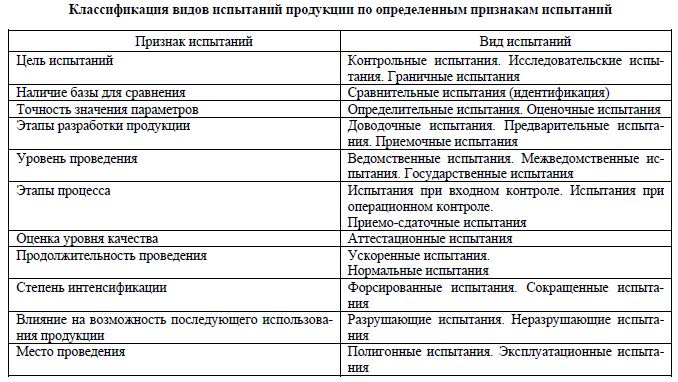

Испытания продукции

Испытания — это экспериментальное определение количественных и (или) качественных характеристик свойств объекта испытаний в результате воздействия на него предельных нагрузок и возмущающих отклонений внешней среды. Испытания могут производиться путем измерений, анализов, диагностирования, регистрации определенных событий (отказы, повреждения) и т.п. При испытаниях полученные характеристики объектов могут оцениваться, если целью испытаний является получение количественных или качественных оценок, и контролироваться, если задачей испытаний является установление соответствия характеристик объекта заданным требованиям. Многие виды испытаний на предприятиях, как показывает практика, являются контрольными: приемно-сдаточные, периодические, инспекционные, квалификационные и т. п.

Объектами испытаний могут быть материалы, детали, узлы машин, машины и технические системы, включающие множество машин и приборов. Широко распространены испытания отдельных частей машин, в частности, испытания редукторов и коробок передач на долговечность, а также деталей машин — валов на изгиб, подшипников на изнашивание.

Методом испытаний называют совокупность правил применения определенных принципов осуществления испытаний.

На многие виды испытаний существуют стандарты, устанавливающие условия испытаний, режимы, форму и размеры образцов, перечень регистрируемых параметров, правила, устанавливающие объем выборки, порядок проведения испытаний и критерии их прекращения.

Анализ брака

Продукция, соответствующая чертежам, ТУ или стандартам, признается годной, или качественной. Продукция, имеющая отступления от перечисленных документов, считается дефектной, или браком. Дефектная продукция, которая после исправления (дополнительной обработки) может быть использована как годная, называется исправимым браком. Продукция, исправление которой технически невозможно или экономически нецелесообразно, называется неисправимым или полным браком.

По месту обнаружения брак подразделяется на внутренний, обнаруженный внутри предприятия на различных стадиях производственного процесса, и внешний, обнаруженный у потребителя продукции в процессе монтажа или эксплуатации. Брак классифицируется также по признакам (видам), причинам и виновникам. Под признаком (видом) брака понимается содержание дефекта (отступление от чертежа, непараллельность, забоины и т.п.). Под причинами брака понимаются недостатки или ошибки, возникающие в ходе производственного процесса (небрежность рабочего, ошибка конструктора, скрытые пороки литья, неисправность оборудования и т.п.). Виновником брака может быть лицо, работающее на предприятии, или внешняя организация.

Список литературы

- Ахмин А.М., ГасюкД.П. Основы управления качеством: Учеб. пособие. — СПб.: Союз, 2002. — 192 с.

- Ильенкова С.Д., Ильенкова Н.Д., Мхитарян В.С. и др. Управление качеством: Учебник. — М.: Банки и биржи, ЮНИТИ, 1998. — 199 с.

- РозоваН.К. Менеджмент качества. — СПб.: Вектор, 2005. — 192с.

- Аристов О.В. Управление качеством: Учеб. пособие. — М.: ИНФРА-М, 2004. — 240 с.