Отмечается, что основным фактором, осложняющим ведение горных работ в высоконагруженных очистных забоях шахт, является газовыделение из углепородного массива. Подчеркивается, что обеспечить безопасные условия труда в таких лавах можно при использовании дегазации углепородной толщи на основе скважин, пробуренных из подготовительных выработок или с поверхности. Обобщается мировая практика использования шахтного метана. Делается вывод, что в Карагандинском бассейне основным неблагоприятным природным фактором, существенно влияющим на производственно-экономические показатели работы шахт и безопасность труда, является высокая, растущая с глубиной природная метаноносность угольных пластов. Представлен опыт промышленной дегазации пластов шахт Угольного департамента АО «АрселорМиталл Темиртау» в Карагандинском угольном бассейне.

Технико-экономическое обоснование важности изучения газоносности углей

Газы угленосных толщ должны рассматриваться в нескольких аспектах:

- как природный фактор, осложняющий добычу угля;

- как фактор, загрязняющий атмосферу в процессе дегазации и вентиляции шахт;

- как источник образования самостоятельных месторождений природного газа;

- как объект добычи метана из угольных пластов.

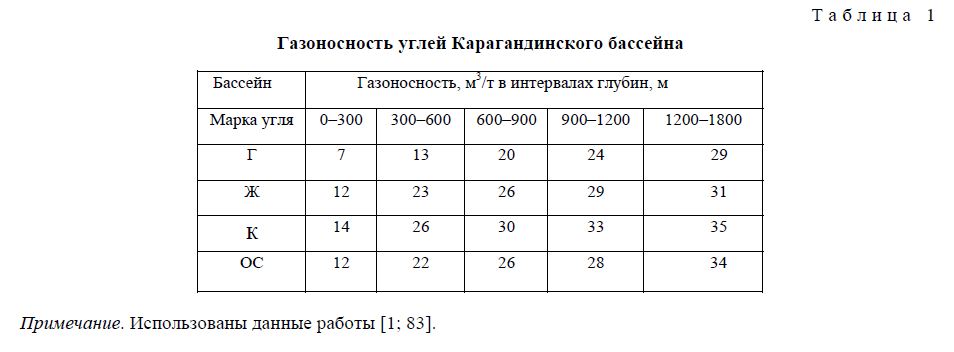

Газы угленосных отложений включают метан, тяжелые углеводороды (этан, бутан, пропан и др.), водород, углекислый газ и азот. Крайне редко присутствует сероводород, а в весьма малых концентрациях — аргон, гелий и другие инертные газы. Основной источник газов — сам уголь, который в процессе метаморфизма генерирует большое количество (до 500 м3/т угля) различных, в основном углеводородных, газов. До глубины 100-300 м обычно преобладают углекислые и азотсодержащие газы, глубже — метановые. Большинство газов находится в угле в сорбированном состоянии, ограниченное количество — в свободном. С ростом степени метаморфизма количество метана в углях возрастает от 1-5 м3/т до 25-30 м3/т, реже — более (табл. 1).

Следует отметить, что изучение газоносности (метаноносности) месторождения проводят для прогноза газообильности будущих шахт, инженерных расчетов вентиляции и проектирования мер борьбы с газопроявлениями и внезапными выбросами угля и пород. Для этого необходимо изучить:

- состав и распределение газов по стратиграфическому разрезу и по площади;

- связь состава газов с составом углей и степенью их метаморфизма;

- вертикальную газовую зональность, закономерности изменения мощностей газовых зон;

- природные факторы, определяющие современную газоносность месторождения;

- природную газоносность угля и вмещающих пород, ее зависимость от стадии метаморфизма, влажности, состава и свойств углей и пород, нарушенности угольных пластов, трещиноватости пород и углей, геокриологических, геотермических и других условий;

- зоны газонасыщенных пород вблизи угольных пластов и вдали от них, в трещиноватых зонах, в покровных отложениях;

- сорбционные и фильтрационные свойства углей и пород;

- зоны, опасные по внезапным выбросам углей и пород.

Примечание. Использованы данные работы [1; 83].

Изучение газоносности производится путем отбора свежих образцов угля и пород из керна скважин или в шахтах в герметические сосуды, часть газов, естественно, при этом теряется, но состав газов не меняется. Более точные данные о газоносности углей могут быть получены с помощью специальных керногазонаборников с герметизацией угольного керна непосредственно в процессе перебурки пласта.

На разных стадиях изучения месторождения производится определенный объем работ по изучению газоносности.

На стадии поисков ведется отбор проб в герметические сосуды по основным профилям — 1015 % от общего числа пересечений рабочих пластов. Дается общая характеристика газовой зональности, устанавливаются глубина зоны газового выветривания, состав газов. По 2-3 скважинам несколько проб отбирается керногазонаборником.

На стадии оценки уточняются положение зоны газового выветривания для рабочих пластов, изменение газоносности и состава газа в разрезе и по площади, определяются геологические факторы, влияющие на газоносность углей. Кроме проб в герметических сосудах, для каждого рабочего пласта отбираются по 2-3 пробы керногазонаборником. При мощности угольного пласта до 1,5 м отбирается одна проба, до 3 м — 2-3 пробы, более 3 м — 3-5 проб.

На стадии разведки дается подробная характеристика газоносности основных пластов и пластов-спутников, устанавливаются закономерности ее изменения по площади шахтного поля, в зонах разрывных нарушений, на крыльях и в замках синклинальных и антиклинальных структур. На участках с относительно простой тектоникой подлежат опробованию керногазонаборником около 20 % пересечений рабочих пластов, примерно 1 проба на 1-2 км2. На участках со сложной тектоникой число газовых проб возрастает соответственно до 20-40 %, или до 1 пробы на 1 км2. Все это позволяет обосновать прогноз газоносности месторождения, оценить объемы метана в угленосной толще как полезного ископаемого, выявить возможные скопления свободного метана.

Значимость проблемы управления метановыделением для создания бесопасных условий труда на шахтах

При изучении газоности углей важным параметром выступает метанообильность угледобывающего предприятия — количество метана, выделяющегося на 1 т добычи угля. По этому показателю выделяются три группы шахт (м3/т добычи): I — до 5, ІІ — 5-10, ІІІ — 10-15, сверхкатегорийная — более 15.

Практика работы восьми шахт Угольного департамента (УД) АО «АрселорМиттал Темиртау» показывает, что совершенствование и повышение эффективности подземной добычи угля тесно связаны с концентрацией и интенсификацией горных работ, обусловливающих, в свою очередь, непрерывное увеличение глубины разработки. Быстрое увеличение глубины разработки в результате широкой механизации и автоматизации основных производственных процессов обусловило резкое ухудшение природных и горнотехнических условий горных работ — рост величины и интенсивности проявлений горного давления, увеличение содержания метана (СН4), возникновение динамических форм проявления горного давления и повышение опасности метановыделения в горные выработки.

К основному неблагоприятному фактору, существенно влияющему на производственно-экономические показатели работы шахт, и в первую очередь на безопасность труда шахтеров, относится растущая с глубиной природная метанообильность, чему способствовали специфические условия сохранения метаморфогенных газов в угольные отложения.

В сложившейся ситуации первостепенную роль приобретает проблема управления метановыделением, решение которой позволит создать безопасные условия для высокопроизводительного труда[2; 34].

Из обобщения хозяйственной практики следует, что управление метановыделением выемочных участков осуществляется средствами вентиляции и дегазации. Вентиляция обеспечивает разбавление метановоздушных потоков до безопасных концентраций. Дегазация снижает метановыделение на выемочном участке от источников поступления и способствует сокращению количества воздуха, необходимого для разбавления метана. Но и при применении различных способов дегазации не всегда достигается ожидаемый результат. Это заставляет вести поиски по совершенствованию существующих и разработке новых, более эффективных способов.

Дегазация — фактор обеспечения безопасности и повышения производительности труда на предприятиях угольной промышленности

В последние годы причин увеличения выделения газа на шахтах очень много. Прежде всего, глубина ведения горных работ увеличивается, отрабатываемые пласты на такой глубине, как правило, газообильны. Рост производительности отработки очистных забоев приводит также к увеличению выделения метана, причем сечения выработок изменились незначительно в течение этих лет, и возможности вентиляционной системы для уменьшения концентрации газа очень ограничены. При превышении допустимых предельных значений концентрации метана в шахте должно происходить отключение оборудования, что может приводить к значительным сбоям и простоям производства.

Соответствующими мероприятиями для сокращения выделений газа являются, например, предварительная пластовая дегазация, дегазация почвы и кровли до пластов-спутников, а также дегазация после прохождения лавы. Наряду с точным расчетом объема газовыделения необходимо соответствующее оборудование для управления газовой ситуацией.

Применяемое в настоящее время оборудование очень редко отвечает требованиям по производительности и глубине бурения. Фирма PGMGmbH (Германия) предлагает мощные бурильные установки для бурения дегазационных скважин. При помощи бурильной установки PGM-BU12 с максимальным крутящим моментом 12 кН • м можно быстро и эффективно бурить скважины как по углю, так и по породе. При помощи техники направленного бурения в сочетании с бурильной установкой PGM-BU30, крутящий момент которой составляет 30 кН • м, можно с исходной позиции при помощи управляемой буровой головки пробурить дегазационные скважины диаметром 152 мм на всю длину лавы с основного штрека и достичь пластов-спутников.

Наряду с быстрым и рентабельным бурением скважин огромное значение для успешной пластовой дегазации имеет герметизация скважин. С применяемыми до настоящего момента герметизаторами концентрация метана достигала не более 10-12 %, только в редких случаях была выше [3; 30].

Наряду с компонентами системы, применяемой в шахте, ядром системы дегазации являются дегазационные установки. Только с применением эффективной дегазационной техники в шахте и соответствующих производительных дегазационных установок можно добиться концентрации метана > 30 % для того, чтобы стало возможным использовать его для производства электроэнергии. Для реализации данного этапа предлагаются, прежде всего, блочные электростанции, такие как мобильные установки типа РGМ-ЕТW, которые могут производить одновременно и электроэнергию, и горячую воду для отопления. Условием для утилизации является то, что содержание влажности в используемом газе не должно превышать 60 %, что при эксплуатации водокольцевых насосов возможно только с применением дополнительно подключенных осушителей, в то время как применение технологии мобильных дегазационных установок PGM-Lennetal позволяет использовать газ без предварительной подготовки.

Применение современных, совместимых друг с другом технологий является ключом к эффективной дегазации и утилизации, а также к обеспечению безопасности и высокой производительности на угольных шахтах Казахстана.

Обобщение мировой практики использования шахтного метана

На сегодняшний день добыча угля сопровождается выделением значительного количества метана, относительная газообильность которого по отрасли значительно превышает 15 м3/т. Например, при отработке высокогазоносных пластов Карагандинского угольного бассейна абсолютная метанообильность шахт превышает 100-120 м3/мин. Именно поэтому неотъемлемым элементом технологии угледобычи стала дегазация, обеспечивающая потенциальную возможность использования шахтного метана. Постоянное ухудшение горно-геологических условий отработки и развитие техники и технологии определяют тенденцию повышения метанообильности угледобычи, высокую актуальность проблемы метанобезопасности и, как следствие, увеличение потенциала шахтного метана.

Анализ мирового опыта дегазации и утилизации шахтного метана показывает, что данные работы являются необходимой составляющей технологии разработки угольных месторождений не только с точки зрения безопасности, но и экономически окупающейся, особенно с учетом прироста добычи угля за счет снижения ограничения по газовому фактору.

Метано-воздушные смеси по концентрации могут быть разделены на три группы: 1я — смеси, извлекаемые средствами вентиляции, которые, как правило, имеют концентрацию 0,2-0,7 %;

2я — смеси, извлекаемые средствами дегазации, с концентрацией от 5 до 25 % (некондиционные по их взрывоопасности);

3я — смеси, извлекаемые средствами дегазации, с концентрацией свыше 25 %.

В мировой практике наиболее эффективно утилизируются смеси третьей группы, с концентрацией метана свыше 25-40 %.

Шахтный метан используют в промышленных масштабах уже более 50 лет. Современное состояние техники и технологии позволяет уже сейчас достаточно успешно решать вопросы использования метана. В развитых угледобывающих странах тем или иным способом утилизируется до 50 % метана, извлекаемого средствами дегазации. В отдельных бассейнах доля используемого метана достигает 80 % и более от каптируемого [4; 59].

В основном шахтный метан используется в качестве топлива в котельных, в ряде случаев его применяют для нагрева доменных, мартеновских печей, коксовых батарей и других целей. Каптируемый метан применяется также в качестве добавок в городские газовые сети и в качестве топлива для газовых турбин и двигателей внутреннего сгорания. В последние годы каптированный газ широко используется как топливо для дизельных двигателей генераторов переменного тока, однако стоимость электроэнергии при этом значительно выше, чем на крупных тепловых электростанциях [5; 238].

Проведенные анализы шахтного метана показывают, что газ в основном соответствует ГОСТу. Но наибольшее внимание должно уделяться очистке от механических примесей и осушке, так как при использовании метана в качестве моторного топлива его влажность должна быть менее 9 мг/м3, при полном отсутствии механических примесей. Из известных способов дегазации требуемую высокую и стабильную концентрацию метана (более 95 %) обеспечивает практически только заблаговременная дегазационная подготовка, которая в нашей стране до сих пор не получила применения. При извлечении шахтного метана из угленосной толщи количество механических примесей достигает 4-6 г/м3, а при применении водокольцевых вакуумных насосов влажность составляет 100 %. В связи с этим предварительная подготовка газа необходима.

Известны примеры применения шахтного метана в качестве сырья для химической промышленности. Метан служит сырьем для получения формальдегида, метанола, ацетилена, сероуглерода, аммиака, хлороформа, синильной кислоты, водорода и других ценных продуктов. Препятствием для использования шахтного метана как химического сырья является, во-первых, необходимость стабильной и высокой концентрации метана (более 80 %), во-вторых, отсутствие соответствующего оборудования, так как применяемое рассчитано на значительные дебиты метана, стационарно и отличается высокой металло- и энергоемкостью. Первая причина устраняется при заблаговременной подготовке шахтных полей с использованием гидрорасчленения угольных пластов. В некоторых случаях возможно использование скважин, пробуренных с поверхности в купола обрушения. Необходимый дебит и его стабильность обеспечиваются при заблаговременной подготовке всего шахтного поля или его значительной части в увязке с программой развития горных работ. Вторая причина устраняется за счет упрощения технологических схем переработки метана в конечный продукт и совершенствования применяемого оборудования, с приданием ему мобильности и, в первую очередь, снижения величины необходимого дебита газа, т.е. фактически развития «малой химии».

Угольным департаментом АО «АрселорМиттал Темиртау» и МГГУ (Московскийй государственный горный университет, Россия) были проведены шахтные испытания установки энерготехнологической переработки метана с получением технического углерода и тепловой энергии. Необходимо отметить экологичность данной технологии — при пересчете на единицу вырабатываемой энергии выброс углекислого газа снижается на 35 %. Теоретически, изменяя соотношение метана в потоках, направляемых на сжигание и на термообработку, можно снизить на 35-50 % выброс углекислого газа и на 20-25 % потребление кислорода на выработку единицы полезной энергии. Такого экологического эффекта не может обеспечить ни одна из известных технологий промышленной энергетики на углеводородном сырье. По результатам испытаний установлено, что выход сажи (технического углерода) составляет 110 кг на 1000 м3 угольного метана. По своим свойствам технический углерод близок к марке Т-900 (ГОСТ 7885-86) [4; 60].

В последние годы значительное развитие получили технологии использования вентиляционного метана — газа, выносящегося из шахты вместе с вентиляционным потоком воздуха. Однако они еще не вышли из стадии опытных испытаний. Пожалуй, первым крупным в мире проектом такого рода является австралийский West Cliff Ventilation Air Methane Project (WestVAMP), обеспечивающий преобразование в тепло и электричество части вентиляционной струи, используя энергосистему VOCSIDIZER™ фирмы Меgtec (Швеция). Данная технология предусматривает использование вентиляционного газа с концентрацией 0,3-1,2 % СН4 и нуждается в совершенствовании ввиду низкой экономической эффективности. Разработки фирмы Natural Resources (Канада) используют реверс-поточные реакторы Catalytic Flow Reversal Reactor (CFRR), которые также предназначены для выработки тепла путём утилизации некондиционной газовой смеси с содержанием метана 0,5-1,0 %.

Опыт промышленной дегазации пластов шахт УД АО «АрселорМиталл Темиртау» в Карагандинском бассейне

В последние годы, с увеличением глубины горных разработок, метановыделение шахт УД АО «АрселорМиттал Темиртау» возросло с 68 до 117,5 м3 / мин (более чем в 1,7 раза). Поэтому при отработке угольных пластов выделяется в шахтную атмосферу значительное количество метана, что создает дополнительную опасность и ухудшает условия труда. Для обеспечения допустимого уровня содержания метана в исходящих струях выемочных участков наряду с увеличением количества воздуха применяется дегазация, т.е. комплекс мероприятий по удалению метана из различных источников выделения и транспортировке его по газопроводам на поверхность.

14 февраля 1956 г. на восьмом горизонте шахты № 120 было произведено бурение 25 восстающих скважин по пласту К12, метан из которых был выдан на поверхность. Этот день считается началом промышленной дегазации в Карагандинском угольном бассейне.

Постоянное возрастание объемов дегазационных работ привело к созданию специализированной организации — управления «Спецшахтомонтаждегазация», которое предназначалось для научно-практического внедрения параметров специализированных работ, способствующих созданию безопасных условий труда на шахтах Карагандинского угольного бассейна.

Основная деятельность управления заключается в выполнении следующих работ:

- заблаговременная дегазационная подготовка угольных пластов;

- комплекс дегазационных работ;

- утилизация газа метана;

- предупреждение и тушение подземных пожаров;

- химическое упрочнение углепородных массивов;

- контроль комфортабельности рабочих мест, определение их запыленности, шума, вибрации, освещенности, выбросов в атмосферу продуктов сгорания и качества шахтной воды.

Создание управления, специализирующегося на комплексном решении вопросов техники безопасности, положительно отразилось на работе шахт Угольного департамента. За почти 40-летний период работы управления «Спецшахтомонтаждегазация» каптаж метана средствами дегазации составил более 5 млрд м[1]. Практически все очистные забои с высокой нагрузкой работали с применением средств дегазации, при ее эффективности от 60 до 80 %.

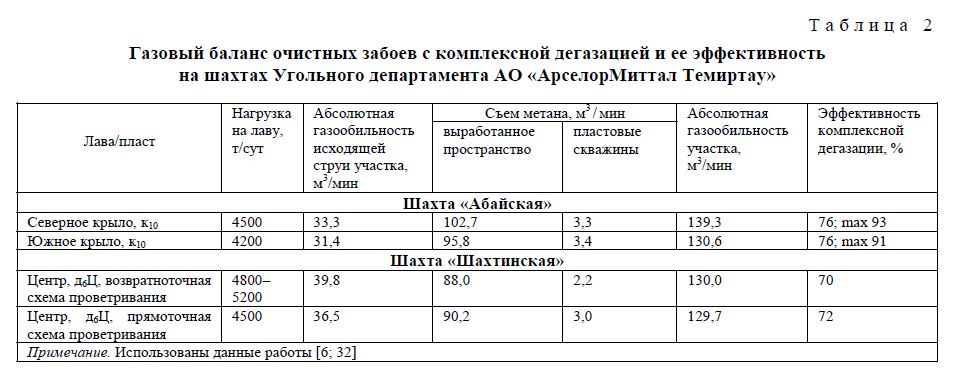

При отработке выемочных участков на шахтах «Абайская», «Саранская» и «Шахтинская» их ме-танообильность превышает 130 м[2]/мин. Повышение требований к дегазации сопровождалось реконструкцией шахтных дегазационных систем, увеличением объемов работ по бурению подземных дегазационных скважин и монтажу газопровода большого диаметра. Это потребовало одновременного применения всех известных способов дегазации: предварительная и передовая пластовая вертикальными скважинами с поверхности, изолированный отвод метана, газодренажные выработки, пройденные на расстоянии 20-30 м от разрабатываемого пласта. Так, например, для дегазации выемочного участка по пласту d6 на шахте «Шахтинская» было проложено более 5 км газопровода диаметром 402 мм, пробурено 560 подземных и 36 вертикальных скважин с поверхности, на выемочный участок работало до 20 вакуум-насосов.

В таблице 2 представлены газовый баланс очистных забоев с комплексной дегазацией и ее эффективность на шахтах Угольного департамента АО «АрселорМиттал Темиртау».

За период деятельности Угольного департамента АО «АрселорМиттал Темиртау» объем метана, извлекаемого на шахтах средствами дегазации, возрос более чем в 2 раза и в 2008 г. составил

133 млн м3, или 12,1 м3/т добычи. Это выше максимально достигнутого в Карагандинском угольном бассейне в 1995 г. более чем в 1,5 раза. Ежегодный объем бурения составляет свыше 350 км, из них

почти 300 км подземных скважин.

Список литературы

- Голицын М.В., Макарова Е.Ю., Пронина Н.В. Методика поисков и разведки угольных месторождений: Учеб. пособие. — М.: КДУ, 2009. — 132 с.

- Стефлюк Ю.М., Полчин А.И., Тытюк Н.Н. Применение комплексной дегазации при отработке высокометанообильных выемочных участков по пласту К10 // Уголь. — 2011. — № 11. — С. 34–37.

- Клаус-Петер Вихерс. Дегазация в угольной промышленности России // Уголь. — 2008. — № 5. — С. 30.

- Мазаник Е.В., Могилева Е.М., Коликов К.С. Использование шахтного метана: Современное состояние, задачи и перспективы развития // Горная промышленность. — 2014. — № 1 (113). — С. 59–64.

- Равич М.Б. Газ и эффективность его использования в народном хозяйстве. — М.: Недра, 1987. — 238 с.

- Кашапов К.С., Полчин А.И., Удодов Д.Б., Батлер Н. Комплексный подход к дегазации в Угольном департаменте АО «АрселорМиттал Темиртау» // Уголь. — 2010. — № 1. — С. 31–34.