В статье освещаются проблемы эксплуатации угольных шахт на современном этапе обеспечения безопасности горных работ. Отмечается, что в технологических схемах подготовки и отработки выемочных участков на шахтах должны быть предусмотрены новые модули безопасности, включающие ряд элементов. Подчеркивается, что в последние 30 лет с целью дегазации угольных пластов и утилизации газа для промышленных нужд предпринимаются попытки заблаговременного извлечения метана через вертикальные и горизонтальные скважины. Описываются организационные пути решения проблем извлечения и использования угольного метана в ожидаемой перспективе.

Проблемы эксплуатации угольных шахт на современном этапе

Современные проблемы эксплуатации угольных шахт выдвигают задачу сочетания максимальной производительности с обеспечением достаточности мероприятий по безопасности горных работ при подготовке и отработке выемочных участков. Высокой рентабельности достигают шахты с суточной производительностью не менее 10-15 тыс. т угля. Оптимальной в части концентрации горных работ, стабильной нагрузки на очистной забой и достижения высокой производительности является технология по схеме «шахта — лава».

Известно, что эффективное и безаварийное функционирование на шахте схемы с одним очистным забоем возможно в благоприятных горно-геологических условиях. Однако условия залегания пластов на шахтах Угольного департамента (УД) АО «АрселорМиттал Темиртау» (8 шахт) характеризуются сложными геодинамическим и газодинамическим состояниями. Поэтому для реализации концептуальных технологических схем «шахта — лава» в условиях подготовки и интенсивной отработки угольных пластов на шахтах Карагандинского бассейна должны быть выполнены исследования и разработки по прогнозу, контролю и управлению горным и газовым давлением на выемочном участке.

Так, выявлено, что для дальнейшего обеспечения безопасности горных работ при внедрении вариантов технологических схем «шахта — лава» и снижения риска геодинамических явлений при интенсивной разработке пластов необходим детальный горно-геологический прогноз с выделением тектонически напряженных (ТНЗ) и тектонически разгруженных зон (ТРЗ) на шахтных полях и выемочных участках.

С точки зрения обеспечения безопасности горных работ на высокогазоносных пластах шахт УД АО «АрселорМиттал Темиртау» актуальна проблема метана. Прогнозное газовыделение из разрабатываемого пласта на ряде шахт может достигать критических значений, и производительность очистных забоев лимитирована по фактору вентиляции. Газовый фактор является одним из главных препятствий на пути увеличения нагрузки на очистной забой. Без кардинального снижения газообильности горных выработок, и в первую очередь разрабатываемого пласта, обеспечить нагрузку, предусмотренную в технологических схемах «шахта — лава», не представляется возможным. Поэтому в технологических схемах подготовки и отработки выемочных участков предусмотрены новые модули безопасности, включающие ряд следующих элементов [1; 22]:

- управление геодинамическим состоянием массива на основе результатов геодинамического районирования;

- управление геомеханическим состоянием в горных выработках (выбор крепи, активные методы управления горным давлением);

- управление газовыделением (вентиляция и дегазация);

- управление удароопасным и газодинамическим состоянием;

- порядок и контроль горных работ в опасных зонах.

К главным из применяемых средств оценки геодинамического состояния относятся метод геодинамического районирования, сейсмотектонический анализ, геолого-структурный анализ, шахтные наблюдения и комплексный мониторинг измерений напряженного состояния.

Результаты геодинамического районирования служат основой для реализации в условиях шахт УД АО «АрселорМиттал Темиртау» элемента многофункциональной системы безопасности в части предотвращения условий возникновения различных видов опасностей геодинамического характера, регионального контроля состояния горного массива и прогноза внезапных выбросов и горных ударов на разных масштабных уровнях: участок месторождения — шахтное поле — выемочный блок — выемочный участок — очистной забой.

Результаты геодинамического районирования позволяют при проектировании порядка отработки пластов в свите и планировании выемочных участков в пределах шахтного поля учитывать расположение границ тектонически напряженных и тектонически разгруженных зон (ТНЗ и ТРЗ) и подготавливать выемочные столбы преимущественно по направлению действия главных горизонтальных напряжений.

Детальный горно-геологический прогноз для условий шахт УД АО «АрселорМиттал Темиртау» с выделением на выемочном поле границ опасных зон позволяет произвести выбор варианта технологической схемы, длины лавы, горного оборудования и комплекса превентивных профилактических мероприятий по предупреждению аварийных ситуаций при очистной выемке пласта.

В модуле очистных забоев предполагаются мероприятия с учетом складывающихся фактических (горно-геологической, газодинамической и геодинамической) ситуаций на отдельных участках лавы. Модуль управления геомеханическим состоянием массива содержит различные варианты технологии как упрочнения, так и разупрочнения пород кровли, в том числе в процессе ведения горных работ при отработке удароопасных пластов.

Модуль управления газовыделением состоит из схем вентиляции и дегазации и предполагает применение одного из предложенных для этих конкретных условий вариантов.

С целью информационной поддержки контроля и управления технологическими и производственными процессами на шахтах УД АО «АрселорМиттал Темиртау» применяется многофункциональная система безопасности.

С учетом данных прогноза и требований безопасности выбираются технологическая схема подготовки, параметры лавы и горное оборудование в увязке с комплексом систем и средств по контролю за состоянием выработок и профилактическим состоянием и мерами на основе многофункциональной системы безопасности. Применение такого технологического подхода в концепции «шахта — лава» позволило в горно-геологических условиях шахт УД АО «АрселорМиттал Темиртау» повысить технико-экономические показатели и снизить уровень травматизма шахтеров.

Выбросы угля и газа в рабочее пространство шахт как причина высокой аварийности в угольной отрасли

В последние годы высокая аварийность на предприятиях угольной промышленности связана с непредсказуемыми выбросами угля и газа в рабочее пространство шахт. Это явление продолжается десятилетиями и приводит к гибели большого числа шахтеров.

Выброс угля и пород зависит от их состава, степени нарушенности, газоносности и других факторов. Он происходит начиная с глубин 150-300 м, по мере роста горного давления. Наиболее выбро-соопасны угольные пласты в Карагандинском бассейне. На шахтах выбросоопасность устанавливается на основе учета ранее происшедших внезапных выбросов и посредством прогноза [2; 87, 88].

Различают:

- региональный прогноз выбросоопасности, основанный на геологической разведке, анализе геологической обстановки в пределах месторождения, района или шахтного поля;

- локальный прогноз в процессе ведения горных работ. Признаки выбросоопасности:

- увеличение горного давления;

- повышенная газоносность углей и пород;

- пониженная их плотность;

- неоднородность структуры;

- тектонические нарушения.

Наиболее часто выбросы происходят на углях средних стадий метаморфизма.

Как показывает практика работы шахт Карагандинского бассейна, по мере увеличения глубины залегания угольных пластов геологические условия в шахтах усложняются, возрастает горное давление, увеличивается напряженное состояние, которое приводит к снижению проницаемости, увеличивается газоносность угольных пластов, значительно возрастает опасность внезапного выброса угля и газа, следовательно, растет себестоимость дегазации, возникает все больше трудностей в управлении процессом.

Существует множество гипотез, объясняющих причины неожиданных выбросов угля и газа в рабочее пространство шахт, однако ни одна из них не раскрывает «спусковой» механизм этого явления.

Обобщение мировой практики дегазации угольных пластов и утилизации газа для промышленных нужд

В будущем потребность в повышении производительности шахт и снижении затрат на добычу угля, который мог бы конкурировать с другими источниками тепловой энергии, вынудит шахты интенсифицировать процессы угледобычи.

Интенсификация процессов угледобычи в шахтах расширит объемы разгружаемого от горного давления углепородного массива, что приведет к существенному росту объемов выделяющегося из источников метана. В этих условиях приоритетными следует считать мероприятия, направленные на перераспределение метановых потоков между вентиляционной и дегазационной системами шахт, с крутым креном в сторону последней. Объемы каптируемого метана, естественно, возрастут, и появится возможность для широкой утилизации метановоздушных смесей [3, 4].

Как показывает мировой опыт, в последние 30 лет с целью дегазации угольных пластов и утилизации газа для промышленных нужд предпринимаются попытки заблаговременного извлечения метана через вертикальные и горизонтальные скважины. Однако, по оценке представителя «Американского агентства по защите окружающей среды» Ф.Руиз, во всех странах, добывающих метан из угольных пластов, отмечается огромное количество малодебитных или простаивающих скважин без притока метана.

По причине нерентабельности добычи с помощью традиционных технологий корпорация Chevron (США) «разошлась с метаном навсегда».

В Индии по тем же причинам многие компании прекратили работу и вернули выделенные участки государству.

В Китае, по состоянию на конец 2013 г., из 13 тыс. пробуренных вертикальных и горизонтальных скважин добывается всего 2,7 млрд м3 газа, а путем обычной вакуумной дегазации из 13048 шахт извлекается 10 млрд м3 метана. Из-за нерентабельности только в 2-х провинциях — Шаньси и Шэнь-си — в конце 2013 г. было выведено из эксплуатации 2000 скважин.

По оценке китайских специалистов, на каждый направленный в дотации 1 млрд юаней возвращается только 400 млн [5; 28].

Проблема нерентабельности скважин, как представляется, заключается в том, что механический перенос традиционных технологий, применяемых в нефтегазовой промышленности, для добычи метана совершенно не обоснован. Как правило, проекты по добыче метана рассчитаны на 10-20 лет, без каких-либо гарантий дегазации угольных пластов хотя бы до безопасных уровней. Как результат, возникает нездоровый механизм согласований между добычей угля и добычей метана. Предприятия, добывающие уголь, требуют максимальной дегазации в максимально короткие сроки. Однако ни того, ни другого традиционные технологии, как правило, обеспечить не могут.

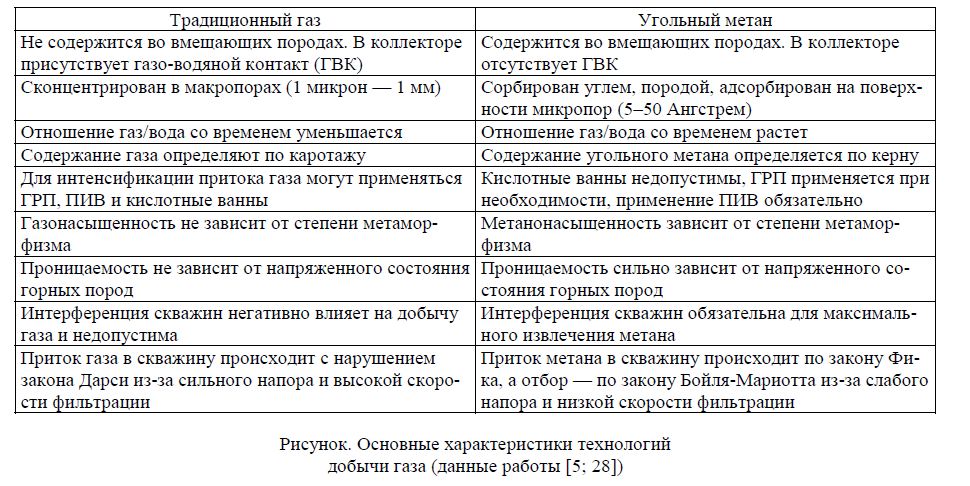

Сравнительный анализ специфики добычи угольного газа метана и природного газа (рис.) свидетельствует, что геолого-технические, гидрологические, геомеханические, физические, петрографические особенности и сама методика извлечения метана из угольных пластов настолько отличаются от традиционной добычи природного газа, что предлагаемые методы, заимствованные из нефтегазовой промышленности, в большинстве своем оказались малоэффективными.

Рисунок. Основные характеристики технологий добычи газа (данные работы [5; 28])

Количество скважин, например в Китае, без притока метана либо малодебитных, как вертикальных, так и горизонтальных, превышает 70 % [5; 29].

Обращает на себя внимание тот факт, что эффективность разрекламированных горизонтальных скважин, полностью зависит от проницаемости угольных пластов. В частности, по оценке иностранных специалистов, при проницаемости пластов менее 1 мД (миллидарси) бурение таких скважин совершенно бесперспективно.

Возникла острая необходимость в разработке новых технологий для дегазации угольных пластов. Следует отметить, что методику извлечения метала можно отнести к междисциплинарной науке. Следовательно, и методы его добычи должны быть нетрадиционными. Для этого очень важно постараться понять «запускающий механизм» неожиданных выбросов метана и научиться предотвращать или, по крайней мере, снижать условия возникновения неожиданных выбросов.

Опыт решения проблем угольного метана на шахтах Карагандинского бассейна

Авторами статьи [6; 43] рассматриваются две проблемы угольного метана — метанобезопас-ность и перспективы промышленной добычи метана из угольных пластов.

Эти проблемы соприкасаются в области технологий заблаговременной подготовки шахтных полей к безопасной и эффективной отработке скважинами с поверхности. Решение этих проблем во многом заключается в технологическом умении управлять свойствами и состоянием углегазоносного массива различными инженерными способами.

Проблему обеспечения метанобезопасности авторы статьи предлагают рассмотреть на примере Карагандинского угольного бассейна. На шахтах бассейна применялись и применяются в настоящее время более 30 различных способов и схем дегазации. Это дегазация выработанного пространства скважинами с поверхности, заблаговременная дегазация неразгруженных угольных пластов, пластовая дегазация из подземных выработок, скважины в купола обрушения, применение газодренажных выработок, извлечение метана из-за перемычек и многие другие. Традиционно серьезный подход к состоянию дегазации в бассейне привел к тому, что эффективность дегазации на шахтах бассейна стабильно находится на высоком уровне.

В Карагандинском угольном бассейне накоплен уникальный опыт концентрации работ по дегазации в управлении «Спецшахтомонтаждегазация» (УСШМД), которое было создано в 1970 г. и предназначалось для выполнения и научно-практического обоснования параметров дегазационных работ. Благодаря технически грамотной инженерной политике в практику работы шахт была введена комплексная дегазация подготавливаемых к разработке угольных пластов и выемочных участков, эффективность которой достигает 60-80 %.

Работы по заблаговременной дегазационной подготовке (ЗДП) шахтных полей с использованием скважин с поверхности начались в Карагандинском бассейне в 1963 г., и с тех пор по этой технологии были дегазированы угольные пласты более чем на 10 шахтных полях бассейна (№ 22 — им. 50 ЛОР, им. Костенко, «Саранская», «Сокурская», Чурубай-Нуринская, им. Калинина, им. Ленина, «Казахстанская» и др.). Накопился большой технологический опыт обработки углегазоносного массива более чем на 150 скважинах.

Целесообразность проведения ЗДП не всегда была очевидна. На многих шахтах других бассейнов она не очевидна и сегодня. В первую очередь это связано с достаточно большими капиталовложениями, которые могут окупиться лишь через 3-5-10 и более лет. Кроме того, вызывала сомнение надежность достижения необходимой эффективности. Это связано с тем, что скважины по экономическим соображениям бурятся на расстоянии 250-300 м друг от друга и между ними могут оставаться необработанные и, следовательно, недегазированные участки пласта. Особенно опасно это с позиций обеспечения выбросоопасности.

В настоящее время на эти вопросы в Карагандинском угольном бассейне получены определенно положительные ответы.

Приоритетные направления решения проблем извлечения и использования метана угольных шахт Карагандинского бассейна

Проведенное нами исследование показывает, что в перспективе решение проблем извлечения и использования метана шахт УД АО «АрселорМиттал Темиртау» возможно следующими организационными путями:

- отбор и ранжирование шахт по газообильности для обеспечения этапности ввода единого технологического процесса добычи и использования угольного метана;

- разработка по каждой шахте инвестиционных проектов извлечения и использования метана с ориентацией на окупаемость затрат не более чем в 2-3 года. Разработка бизнес-планов применения единой технологии извлечения и использования метана с целью привлечения различных источников к финансированию работ;

- создание специализированных, с новыми рабочими местами хозрасчетных структур, обеспечивающих проектирование и выполнение работ по всему циклу извлечения и коммерческого использования шахтного метана;

- выполнение по единому плану и под единым научным руководством комплекса НИОКР в области совершенствования извлечения и использования метана на шахтах, а также работ перспективного характера по извлечению метана из угольных пластов и его транспортировке до мест потребления, отдавая предпочтение предприятиям вблизи шахт.

Ориентировочные сроки реализации проектов составят от 2 до 5 лет. При этом надо иметь в виду, что «Национальная стратегия устойчивой энергетики будущего Казахстана до 2050 года» призвана вывести энергетику страны на уровень поставщика энергии в страны евразийского содружества, используя огромные запасы традиционных и нетрадиционных энергоносителей и выгодное географическое положение. В свете реализации данной Программы и Стратегии «Казахстан-2050» учеными КазНАЕН предложен ряд программ по развитию технологий использования нетрадиционных источников энергии — метана угольных пластов, горючих сланцев и других [7; 4].

В частности, примером может служить реализуемый проект «Метан Караганды» с разработкой технологических регламентов бурения вертикальной скважины, переходящей в наклонно-горизонтальную, на Талдыкудукском участке Карагандинского угольного бассейна. Учеными Каз-НАЕН совместно с ТОО «ТалдыкудукГАЗ» получен первый опытный газ уже по новой технологии и совместно с Министерством энергетики РК разработана «дорожная карта» по разведке и добыче метана Карагандинского угольного бассейна.

На угольном месторождении «Сарыадыр» Ерейментауского района Акмолинской области ученые КазНАЕН совместно с ТОО «Институт химии угля и технологии» и ТОО «ОН-ОЛЖА» строят опытно-промышленный комплекс по переработке угля, его газификации. Здесь также планируется создание опытно-промышленных участков по брикетированию угольной пыли, производству гуматов калия, выработке электрической и тепловой энергии, биогаза, синтезу дизельного топлива по Фишеру-Тропшу, получению сплавов металлов из углей Казахстана. На этой площадке будет отработана технология газификации угля для ТЭЦ Караганды, Астаны и других крупных городов страны.

Список литературы

- Ютяев Е.П. Обеспечение безопасности при интенсивной разработке пластов на шахтах ОАО «СУЭК — Кузбасс» // Горная промышленность. — 2015. — № 1 (119). — С. 18-22.

- Голицын М.В., Макарова Е.Ю., Пронина Н.В. Методика поисков и разведки угольных месторождений: Учеб. пособие. — М.: КДУ, 2009. — 132 с.

- Каренов Р.С. Приоритеты стратегии индустриально-инновационного развития горнодобывающей промышленности Казахстана: Монография. — Астана: Изд-во КазУЭФМТ, 2010. — 539 с.

- Каренов Р.С. Эколого-экономическая и социальная эффективность геотехнологических методов добычи полезных ископаемых: Монография. — Караганда: Изд-во КарГУ, 2011. — 366 с.

- Агеев Н.П., Агеев П.Г., Десяткин А.С., Елсуков Г.А. Технология плазменно-импульсного воздействия — нетрадиционный подход к дегазации угольных пластов // Горная промышленность. — 2015. — № 1 (119). — С. 28-33.

- Пучков Л.А., Сластунов С.В., Презент Г.М., Баймухаметов С.К. Угольный метан — некоторые проблемы и направления их решения // Уголь. — 2003. — № 12. — С. 43-48.

- БектургановН. Глобальным вызовам — нестандартный ответ // Казахстанская правда. — 2015. — 18 апр. — С. 4.