Производства растительных масел в сельскохозяйственных предприятиях сдерживается отсутствием недорогого малогабаритного оборудования, обеспечивающего выпуск продукции соответствующей международным стандартам качества. В связи с этим необходима разработка экономичного недорогого отечественного оборудования и организация его изготовления.

Проведены исследования фильтрующих конических центрифуг на основе разработанной методологической базы и теории центрифугирования. Фильтрующие конические центрифуги защищены патентами на изобретения РФ № 2108169, № 2313401 и № 2338598 [1, 2, 3].

В вертикальной конической фильтрующей центрифуге процесс разделения «сырого»

растительного масла происходит в центробежном и гравитационном полях.

В соответствии с разработанной теорией процесс очистки масла в вертикальной конической фильтрующей центрифуге можно разделить на три периода: образование слоя осадка в порах цеолита; уплотнение осадка и уменьшение объема пор цеолита; вытеснение жидкости, удерживаемой капиллярными и молекулярными силами.

Первый период можно сравнить с обычной фильтрацией в поле тяжести, причем давление фильтрации обусловливается здесь напором, развивающимся благодаря действию на суспензию поля центробежных сил.

Второй период является специфическим, не имеющим аналогий среди других процессов. Во время второго периода центрифугируемая масса представляет собой двухфазную систему, причем вначале твердые частицы расположены некомпактно, при минимуме точек касания друг с другом. Ввиду того, что осадок находится под действием силового поля, его скелет стремится к более плотному расположению частиц. Однако сближение частиц связано с уменьшением объема пор в цеолите, и, следовательно, с выжиманием жидкой фазы из этих пор.

В этом случае возникает движение жидкой фазы к центру вращения. Скорость этого процесса описывается уравнением Стокса.

Возникающее в связи с этим давление обусловливает фильтрацию жидкости. Помимо давления, вызванного действием скелета на жидкую фазу, в последней развивается давление от действия на нее центробежного поля.

Процесс всплывания жидкой фазы в течение второго периода и обусловлен действием двух выше указанных давлений; от них, а также от гидравлического сопротивления фильтрующего материала зависит скорость перемещения частиц к наружной обечайке.

По окончании периода уплотнения осадка в порах цеолита начинается переходный период, во время которого происходит движение уровня насыщения осадка к наружной обечайке ротора.

Когда этот уровень достигнет состояния максимального заполнения пор цеолита примесями, начинает проявляться в чистом виде третий период процесса. К этому моменту расположение частиц скелета делается наиболее компактным. К началу третьего периода в местах соприкосновения частиц между собой и с поверхностью пор цеолита остается растительное масло, удерживаемое капиллярными и молекулярными силами. Часть его постепенно перетекает от одного стыка к другому к центру центрифуги.

Примеси, находящиеся в масле, как более тяжелая фракция, вытесняются к периферии. С целью повышения качества очистки вывод масла из ротора центрифуги осуществляется через отверстия, расположенные ближе к центру центрифуги.

В центрифуге предусматривается устройство для удаления отработанного фильтрующего материала, регулирование качества очистки растительных масел и производительности путем изменения площади отверстий на выходе масла из центрифуги, расположенных ближе к оси вращения ротора 7. Ротор центрифуги (рисунок

1) состоит из основания 2, которое установлено на валу 1 и крепится гайкой 16.

На основании ротора 2 устанавливается наружная обечайка 5, которая крепится диском 3, прижимая ее за выступающую нижнюю часть к основанию ротора. Для регулирования площади отверстий на выходе очищенного масла используется кран. Изменение площади отверстий в крышке ротора центрифуги приводит к изменению производительности, за счет чего изменяются качественные показатели очистки растительных масел.

Между основанием ротора и диском 14 для крепления внутренней обечайки устанавливается перфорированная втулка 15, которая определяет расстояние между обечайками. Внутренняя обечайка прижимается к диску 14 центрирующим кольцом и крепится болтами 17. Верхняя часть внутренней и наружной обечаек имеет цилиндри- ческую форму с отгибами для крепления крышки ротора 8 болтами 6 наружной обечайки и болтами 10 – внутренней обечайки 11. Между внутренней и наружной обечайками находится фильтрующий материал, цеолит. Между крышкой ротора 6 и обечайками 5 и 11 устанавливается уплотнительная прокладка 9. В пространстве между обечайками установлено кольцо в сборе 12 с трубкой 7, проходящей через крышку ротора и предназначенной для вывода очищенного масла.

Устройство для центробежной выгрузки отработанного цеолита упрощает эксплуатацию центрифуги. Устройство состоит из кольца 12, установленного в пространстве между обечайками центрифуги, которое перед выгрузкой цеолита из ротора устанавливается в верхнем положении.

Отработанный фильтрующий материал, цеолит 4, удаляется из межобечаечного пространства через отверстие в цилиндрической части наружной обечайки 5 под действием сил центробежного поля. Для этого кольцо 12 поднимается вверх.

Заливной цилиндр 13 служит для подачи неочищенного растительного масла в рабочее пространство и центрирования обечаек ротора.

Вертикальная фильтрующая коническая центрифуга работает следующим образом. Масло поступает в центрифугу через заливной цилиндр 13, проходя через перфорированную втулку 15, попадает в межобечаечную полость. При прохождении между обечайками 5 и 11 через фильтрующий материал (цеолит) 4 масло очищается. При этом наиболее легкие фракции масла вытесняются примесями к внутренней обечайке 11 и выводятся через трубку 7, а наиболее тяжелые перемещаются к внешней обечайке 5.

Неочищенное масло после поступления в нижнюю часть зазора между обечайками начинает движение вверх со скоростью протока υпр. К центру центрифуги движется очищенное масло, вытесняемое более тяжелыми частицами примесей со скоростью всплывания υc. При движении вверх в межобечаечном пространстве ротора вдоль образующей конуса масло протекает по каналам цеолита при одновременном радиальном движении, в процессе которого оно постепенно освобождается от частиц примесей под действием сил центробежного поля. При достижении верхней части ротора очищенное масло выводится через трубку 7 и попадает в сборник очищенного масла кожуха центрифуги.

На конструктивной схеме рекомендуемой вертикальной фильтрующей конической центрифуги (рисунок 1) показаны подлежащие расчету конструктивные параметры: минимальный радиус внутренней обечайки ротора rmin, максимальный радиус внутренней обечайки rmax, минимальный радиус наружной обечайки ротора Rmin, максимальный радиус наружной обечайки Rmax, высота ротора Н, радиальное расстояние между обечайками ротора ℓ2, угол наклона образующей конуса ротора относительно вертикальной оси центрифуги θо.

Рисунок 1. Конструктивная схема вертикальной фильтрующей конической центрифуги:

1-вал привода; 2-основание ротора; 3-диск для крепления наружной обечайки ротора; 4-фильтрующий материал (цеолит); 5-наружная коническая обечайка ротора; 6-болты крепления наружной обечайки ротора; 7-трубка для вывода масла; 8-крышка ротора; 9- прокладка; 10-болты крепления внутренней обечайки ротора; 11-внутренняя коническая обечайка ротора; 12-кольцо в сборе центрифуги; 13-заливной цилиндр; 14-диск для крепления внутренней обечайки ротора; 15-перфорированная втулка; 16-гайка крепления ротора; 17-болты сборочные; узел А-крепление кольца 12 в сборе с отверстиями для вывода масла.

В результате теоретических исследований [4] получено следующее уравнение производительности

W =3,16 g F2· Fr kс См = 3,16 g ∑ kс См,

где F2 – площадь поверхности осаждения ротора центрифуги, м2.

F2=rmin {[(rmin+ Н tg θ0 )rmin)] ½ +[(rmin+Нtg θ0 + ℓ2)(rmin+ℓ2)]½}2/[(rminrmax) ½ tg θ0],

где Fr – фактор разделения.

Коэффициент проницаемости

Fr= ω2rср/g=( ω2/g)(rminrmax) ½.

kс = 0,0068 d2 ε ξ 3/(1+ ξ).

Показатель, характеризующий влияние свойств обрабатываемого масла См (кг·с/м5)

См= (ρs − ρf ) / ν = ∆ρ/ ν .

Индекс производительности центрифуги

∑= 0,196 ω Fотв [(Rmax Rmin)½+(rmax rmin)½] ·[ ρf ν/(ρs– ρf)] / [ g kс ].

Решая относительно разности плотностей дисперсной и дисперсионной фаз ∆ρ, получим

∆ρ = (ρs–ρf) = 0,196 ω Fотв· ν ρf [(Rmax Rmin)½+(rmax rmin)½] / g kс ∑. (1)

В приведенных формулах использованы следующие обозначения:

ω – частота вращения ротора центрифуги, с-1;

(ρs−ρf) – разность плотностей дисперсной и дисперсионной фаз растительного масла, кг/м3;

ρf – плотность дисперсионной среды (масла), кг/м3;

µ − динамическая вязкость суспензии, кг/м с;

rmin − минимальный радиус внутренней обечайки ротора центрифуги, м;

d − диаметр частиц цеолита, м;

ε − пористость фильтрующего материала;

ξ – коэффициент порозности;

Н − высота ротора центрифуги, м;

θо– угол между осевой линией и образующей ротора центрифуги, град.;

ℓ2 – радиальное расстояние между обечайками ротора центрифуги, м.

ρs − плотность суспензии, кг/м3;

ν − кинематическая вязкость фильтруемого масла, м2/с.

Экспериментальная центрифуга имеет следующие параметры: минимальный радиус внутренней обечайки конуса ротора rmin= 0,04 м, радиальное расстояние между внутренней и наружной обечайками ротора ℓ2 = 0,028 м, высота конуса ротора H = 0,135 м, тангенс угла наклона между образующей ротора с вертикальной осью центрифуги tg35o = 0,7 [3].

В процессе исследований анализируемыми факторами процесса очистки растительных масел приняты: частота вращения ротора центрифуги Х1(ω), площадь отверстий на выходе очищенного масла из центрифуги Х2 (Fотв) и эквивалентный диаметр частиц цеолита Х3(d).

Компромиссные значения анализируемых факторов оцениваются по резуль- татам анализа результатов многофакторных экспериментов при оценке критериев оптимизации: разности плотностей очищенного масла и дисперсионной фазы (Y 1 ), кислотного числа очищенного масла (Y 3 ), массовой доли нежировых примесей (Y 4 ), массовой доли влаги и летучих веществ (Y 5 )).

Компромиссными параметрами являются частота вращения ротора центрифуги ω≥250 с-1, эквивалентный диаметр частиц цеолита d = 0,0035…0,004 м, которые справедливы для всех центрифуг аналогичной конструкции. При таких показателях и при размерных характеристиках экспериментальной центрифуги производительность ограничивается отверстием для выхода очищенного масла Fотв< 0,5·10 -6 м2.

Приведенные данные свидетельствуют о том, что разработанные конструкции центрифуг позволяют получать очищенное масло, соответствующее требованиям ГОСТ 7825 и ГОСТ Р 52465 при их использовании с компромиссными параметрами, оказывающими влияние на качественные показатели очистки.

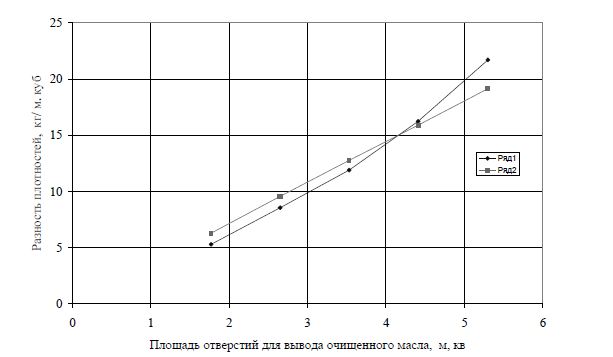

По теоретическим (∆ρтеор, кг/м3) и экспериментальным (∆ ρ эксп., кг/м 3) данным разности плотностей очищенного подсолнечного масла и дисперсной фазы получена зависимость теоретической и экспериментальной разности плотностей очищенного подсолнечного масла и дисперсионной фазы от площади отверстий для вывода очищенного масла из ротора центрифуги.

Эксперимент проведен на центрифуге при частоте вращения ротора ω = 200 с-1 и эквивалентном диаметре частиц цеолита d = 0,004 м.

Теоретическая разность плотностей получена по математической модели (1) при частоте вращения ротора ω =200 с-1 и эквивалентном диаметре частиц цеолита d = 0,004 м. В связи с тем, что при выводе математической модели процесса очистки растительных масел учесть все микро- и макрофакторы не представляется возможным, экспериментальные данные отличаются от теоретических, поэтому введен поправочный

коэффициентов Кп :

∆ρ = Кп 82,8Fотв / (ω Сц).

Поправочный коэффициент Кп находится по экспериментальным ∆ρэксп и теоретическим ∆ρтеор данным по формуле

Кп = ∆ρэксп /∆ρтеор=2,62.

По формуле (1), полученной в результате теоретических исследований, рассчитывается теоретическая разность плотностей очищенного подсолнечного масла и дисперсной фазы (∆ ρтеор, кг/м3) при конструктивно-кинематических параметрах, характеризующих экспериментальную центрифугу.

С учетом поправочного коэффициента Кп находится теоретическая разность плотностей очищенного подсолнечного масла и дисперсионной фазы.

С использованием программы «Eхсel» по полученным данным построен график (рисунок 2) зависимости теоретической и экспериментальной разности плотностей очищенного подсолнечного масла и дисперсионной фазы от площади отверстия для вывода очищенного масла из ротора центрифуги.

Адекватность разработанной математической модели процесса очистки растительных масел экспериментальным данным оценивается сопоставлением расчетных и эксперимен-тальных значений разности плотностей очищенного масла и дисперсионной фазы.

Площадь отверстий для вывода очищенного масла, м, кв

Рисунок 2. Зависимость теоретической и экспериментальной разности плотностей очищенного подсолнечного масла и дисперсионной фазы от площади отверстий для вывода очищенного масла из ротора центрифуги: ряд 1– экспериментальная; ряд 2 – теоретическая.

По программе «Statistica-6» определена теснота связи между теоретическими и экспериментальными значениями разности плотностей, которая характеризуется коэффи-циентами детерминации R2 = 0,981 и корреляции R = 0,993 при доверительной вероятности р = 0,0075, что характеризует хорошую связь. Расчетный критерий Фишера FR = 77,4 больше табличного Fтабл = 10,1, то есть математическая модель, адекватно отражает процессы очистки растительных масел в конических центрифугах [4].

Выводы

- Компромиссными рациональными параметрами экспериментальной центрифуги являются: частота вращения ротора центрифуги ω≥250 с-1, эквивалентный диаметр частиц цеолита d = 0,0035…0,004 м, площадь отверстия для выхода очищенного масла Fотв = 0,1·10-6…0,3·10-6 м2. При указанных параметрах критерии оптимизации для экспериментальной центрифуги равны: кислотное число K = 0,4 мг КОН/г, массовая доля нежировых примесей, массовая доля влаги и летучих веществ, разность плотностей очищенного масла и дисперсионной фазы около нуля.

- Обоснована адекватность разработанных математических моделей и эксперимен- тальных данных рабочего процесса вертикальных конических фильтрующих центрифуг. Теснота связи между теоретическими и экспериментальными значениями разности плотностей характеризуется коэффициентами детерминации R2 = 0,981 и корреляции R = 0,99, что характеризует хорошую связь между теоретическими и экспериментальными данными, адекватность математической модели процесса очистки растительных масел и экспериментальных данных экспериментальных данных характеризуется расчетным критерием Фишера FR = 77,4, который больше табличного FТ = 10,1.

Полученные результаты позволяют использовать математическую модель рабочего процесса центробежной фильтрации при обосновании параметров проектируемых конических фильтрующих центрифуг.

- Рекомендуемыми параметрами проектируемых центрифуг являются: частота вращения ротора центрифуги ω≥250 с-1, эквивалентный диаметр частиц цеолита d = 0,0035…0,004 м. Конструктивные параметры и площадь отверстия для выхода очищенного масла определяются в зависимости от производительности центрифуги и требуемой разности плотностей дисперсной и дисперсионной фаз растительного масла.

Литература

- Центрифуга для очистки жидкости: пат.2108169 РФ: МПК В04 В 3/00, В 04 В 11/00 [Текст] / С.М.Доценко, Г.М.Харченко, Ю.Б.Курков; заявитель и патентообладатель Благовещенск ДальГАУ.−№96110552/13; заявл.27.05.96; опубл.10.04.98, Бюл.№−3 с: ил.

- Центрифуга для очистки жидкости: пат. 2313401 РФ: МПК В 04 В 3/00, В 04 В 11/00 [Текст] / В.И. Земсков, Г.М. Харченко; заявитель и патентообладатель В.И.Земсков.−№ 2006120778/12; заявл. 06.2006; опубл. 27.12.07, Бюл. № 36.− 5 с: ил.

- Центрифуга для очистки жидкости: пат. 2338598 Рос. Федерация: МПК В04 3/00 [Текст]/ В.И. Земсков, Г.М. Харченко; заявитель и патентообладатель В.И.Земсков. − № 2007113289/12; заявл. 04.2007; опубл. 20.11.08, Бюл. № 32.− 4 с: ил.

- Харченко Г.М. Механико-технологические основы фильтрации растительных масел в конических центрифугах (основы теории и расчета): монография [Текст] / Г.М.Харченко // Алт. гос. аграр. ун-т.− Барнаул: АГАУ; Азбука, 2008.−158 с.: ил − Библиогр.: с.143…158.− 130 экз.−ISBN 978-5-94485-099-7.