Эффективность работы очистных забоев, оборудованных механизированными комплексами, в значительной степени зависит от технического уровня механизированных крепей, соответствия конструктивных и силовых параметров применяемых крепей горно-геологическим условиям их применения [1]. Основным силовым опорным элементом любой механизированной крепи является гидравлическая стойка, выполняющая функции силового воздействия через перекрытие секции крепи на породы кровли при ее распоре и оказывающая сопротивление с заданной характеристикой опусканию пород кровли в рабочем пространстве, поддерживаемом перекрытием крепи [2,3]. Гидравлическая стойка представляет собой силовой гидроцилиндр, работающий в сочетании с предохранительным и разгрузочным клапанами и индикатором давления, скомпонованными обычно в едином стоечном гидроблоке [4].

Гидростойки поддерживают перекрытие крепи, создают рабочее сопротивление опусканию пород кровли и в случае необходимости осуществляют активный подпор при передвижке секции крепи. В процессе работы машин и механизмов, в том числе гидростоек секций механизированных крепей, характер посадок в соединениях постепенно изменяется вследствие износа поверхностей сопрягаемых деталей [5]. При этом в подвижных соединениях увеличиваются зазоры. Анализ результатов дефектации гидростоек очистных механизированных крепей (ОМК), поступивших в капитальный ремонт на заводы г. Караганды, позволил выявить все виды дефектов штоков механизированных крепей после эксплуатации ОМК. К основным дефектам относятся: отслаивание нанесенного защитного слоя, смятие поверхности, коррозия, вмятина, забоина, изгиб, излом, разрушение, трещина сварочного шва, нарушение соосности. Основные виды дефектов штоков представлены в табл. 1.

Таблица 1. Виды и причины дефектов возникновения в штоках гидростоек механизированных крепей 2ОКП70К

|

Дефект |

Вид дефекта |

Причины возникновения дефекта |

|

Отслаивание, растрескивание покрытия, шелушение покрытия или отложение очень тонкого слоя хрома наряду с образованием грубых толстых осадков |

|

Плохая механическая или химическая подготовка поверхности изделия перед покрытием. Наличие различных по величине напряжений в покрытии и основном металле при наличии горного удара. Деталь перед хромированием недостаточно прогрелась в электролите. Резкое снижение температура электролита. Резко увеличилась плотность тока. Перерыв тока в процессе хромирования. Неудовлетворительный контакт между деталью и подвеской. |

|

Абразивный износ, задиры, риски, коррозия |

|

Абразивный износ- проникновение микрочастиц с шахтной водой между трущимися поверхностями деталей (поршень-цилиндр, шток-втулка). Воздействие силовых факторов и агрессивной среды при наличие в гидросистеме твердых частиц размером до 80 мкм |

В значительной мере эта проблема решается нанесением на металлические поверхности износостойких защитных антикоррозионных покрытий. Именно поэтому была поставлена задача повысить работоспособность штоков гидростоек механизированных крепей 2ОКП70К. Для этого необходимо было выбрать наноструктурное многофункциональное покрытие. В табл. 2 представлены базовые наноструктурированные композиционные покрытия [6,7,8].

Таблица 2. Базовые наноструктурированные композиционные покрытия

|

Покрытия для упрочнения режущего инструмента |

||||||

|

Покрытия |

Цвет |

Структура покрытия |

Толщина, мкм |

Микро твердость, HV |

Температурная cтойкость, [°C] |

Коэффицие нт трения |

|

TiN |

золотой |

однослойное |

2-4 |

2600 |

6 00 |

0.4 |

|

TiCN |

серо-голубой |

градиентное |

2-4 |

3000 |

400 |

0.4 |

|

TiCN |

красный |

градиентное |

2-3 |

3000 |

4 00 |

0.4 |

|

TiAlN |

темно-серый |

однослойное |

2-4 |

3000 |

8 00 |

0.4 |

|

AlTiN |

светло-серый |

однослойное |

2-4 |

3300 |

9 00 |

0.4 |

|

AlTiN |

черное |

многослойное |

2-4 |

3500 |

9 00 |

0.4 |

|

Сг N |

металлический |

однослойное |

3-5 |

2200 |

7 00 |

0.4 |

|

TiSiN |

красно- коричнивый |

многослойное |

2-3 |

3600 |

1100 |

0.8 |

|

TiSiN |

фиолетовый |

многослойное |

2-4 |

3600 |

1100 |

0.4 |

|

AlTiN |

черное |

многослойное |

2-3 |

3300 |

8 00 |

0.4 |

|

AlCrSiN |

серебряный |

многослойное |

3-5 |

3000 |

1100 |

0.4 |

|

AlTiN+DLC |

черный |

градиентное |

2-3 |

3300 |

9 00 |

0.2 |

|

DLC |

серый |

однослойное |

1-1.5 |

6000 |

7 00 |

0.1 |

|

DLC |

серый |

многослойное |

1-3 |

2600 |

3 50 |

0.1 |

|

AlTi С rN |

черное |

многослойное нанокомпозитное |

2-4 |

3500 |

9 00 |

0.4 |

В табл. 3 представлена основная характеристика базовых покрытий и их применение.

Таблица 3. Основная характеристика базовых покрытий и их применение

Покрытие Характеристика покрытия

Покрытие Характеристика покрытия

|

TiN |

-Не рекомендовано при резании вязких хромоникелевых сталей, Ti , сплавов Ti и Al |

|

TiN-Ti многослой ное |

|

|

Ti(C,N) |

|

|

TiAlN |

|

|

TiAl (Cr,Y)N |

|

|

TiCrN |

|

|

TiMo (SN) |

|

Таким образом, по результатам проведенного анализа характеристик наноструктурированных композиционных материалов, можно сделать вывод о том, что на надежность и прочность поверхностного слоя влияют нанокомпозиционные покрытия предотвращающие коррозию поверхности и задиры при работе в паре деталей цилиндропоршневой (штоковой) группы. Одним из эффективных методов модифицирования поверхности, предотвращения коррозии является нанесение наноструктурированного композиционного покрытия на основе TiAlN. Т.к. именно покрытие на основе TiAlN из всех

рассмотренных обладает высокой стойкостью, микротвердостью, структурой покрытия, а также низкой стоимость нанесения покрытия по сравнению с другими нано- покрытиями.

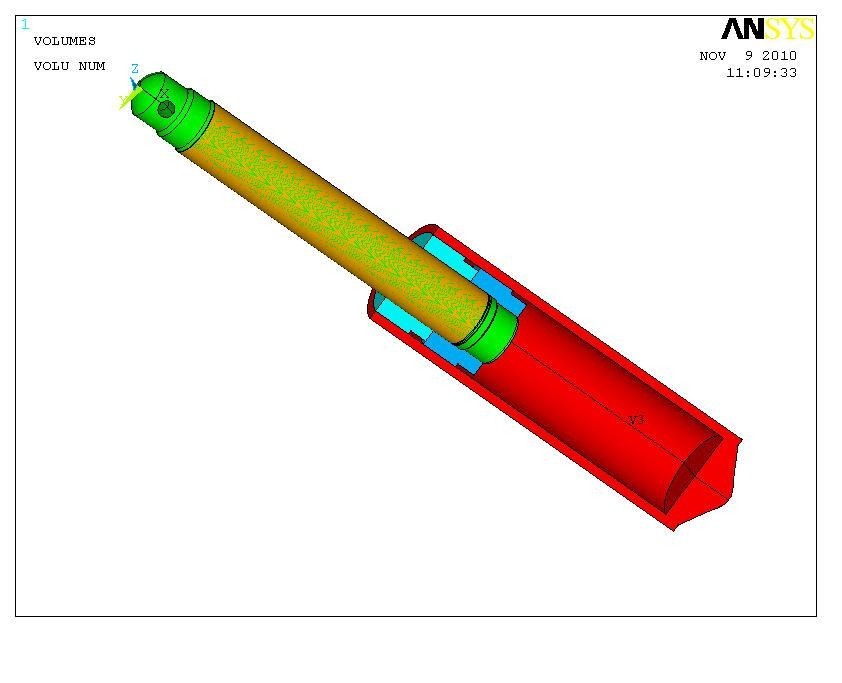

Далее исследование проводилось с помощью программы ANSYS для определения напряженно деформированного состояния в выбранном TiAlN- покрытие. Была построена твердотельную модель секции, для определения граничных условий при расчете, и самой гидростойки (рис. 1) .

Рис. 1. Твердотельная модель гидростойки 2ОКП70К

Затем необходимо было определить направления и величины усилий, со стороны составляющих элементов [9,10].

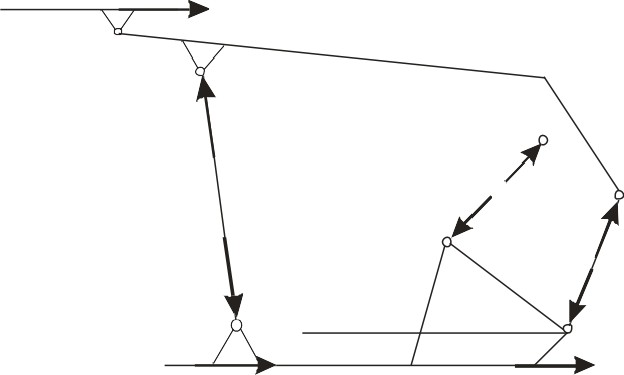

Расчетная схема нагружения линейной секции механизированной крепи 2ОКП70К представлена на рис. 2. В табл. 4 приведены результаты расчета нагрузок для дискретной модели секции механизированной крепи 2ОКП70К [11,12].

С FтрС

С FтрС

Р 2T1

Р 2T2

A FтрА B FтрВ

Рис. 2. Расчетная схема нагружения крепи 2ОКП70К

Таблица 4. Величины расчетных нагрузок элементов крепи 2ОКП70К

|

Наименование элемента крепи |

Обозначение |

Горизонтальная составляющая нагрузки, КН |

Вертикальная составляющая нагрузки, КН |

|

Гидростойка |

Р |

412 |

1920 |

|

Верхняя траверса |

2Т1 |

482 |

1070 |

|

Нижняя траверса |

2Т2 |

944 |

880 |

|

Основание |

FтрА |

119 |

– |

|

Основание |

FтрВ |

100 |

– |

|

Перекрытие |

FтрС |

218 |

– |

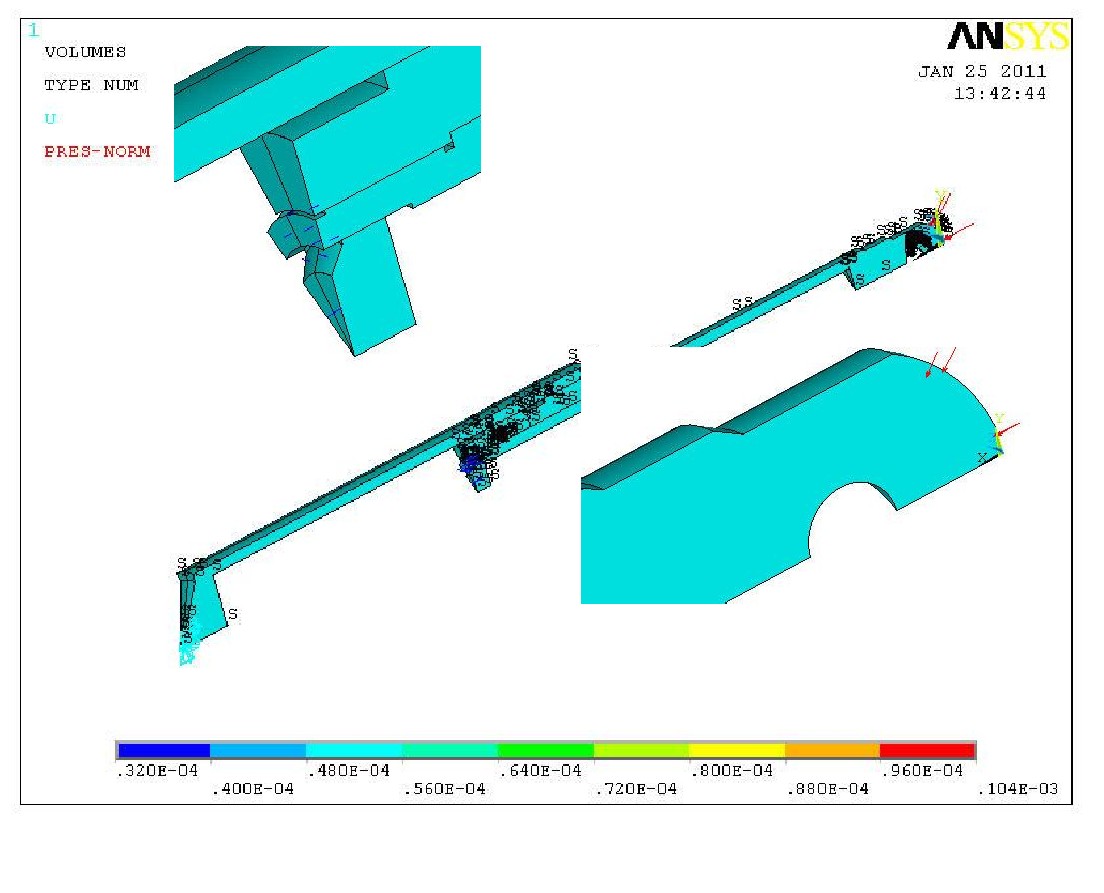

Места приложения нагрузок (верх штока- 228 МПа, нижняя часть штока- 32 МПа) воспринимают усилия, действующие на каждый элемент, в нескольких ближайших узлах конечных элементов дискретных моделей (рис. 3). Нагрузка в каждом узле или конечном элементе является частью, распределенной между близлежащими узлами или элементами общей нагрузки [13,14].

Рис.3. Места приложения внешней нагрузки к гидростойки 2ОКП70К

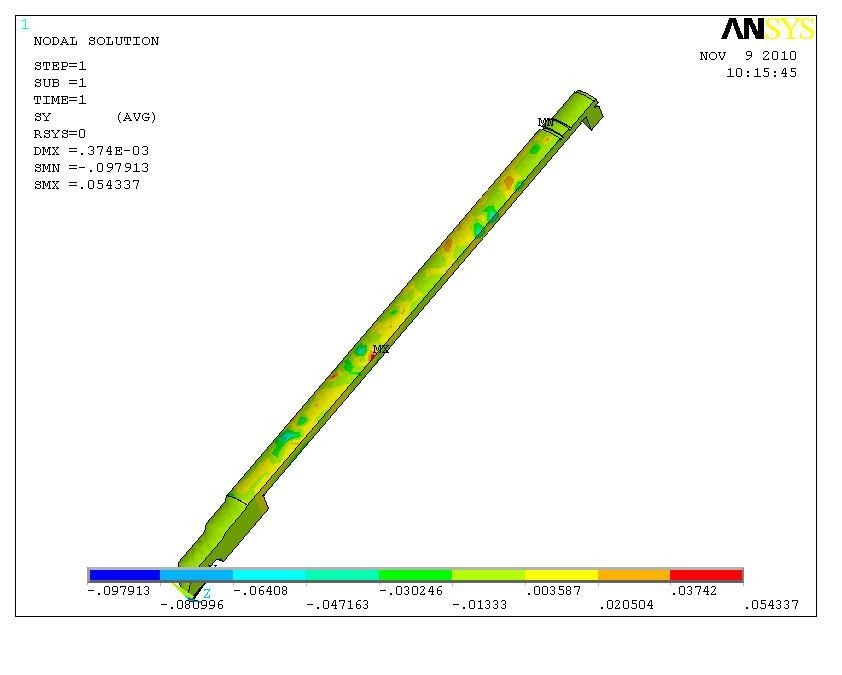

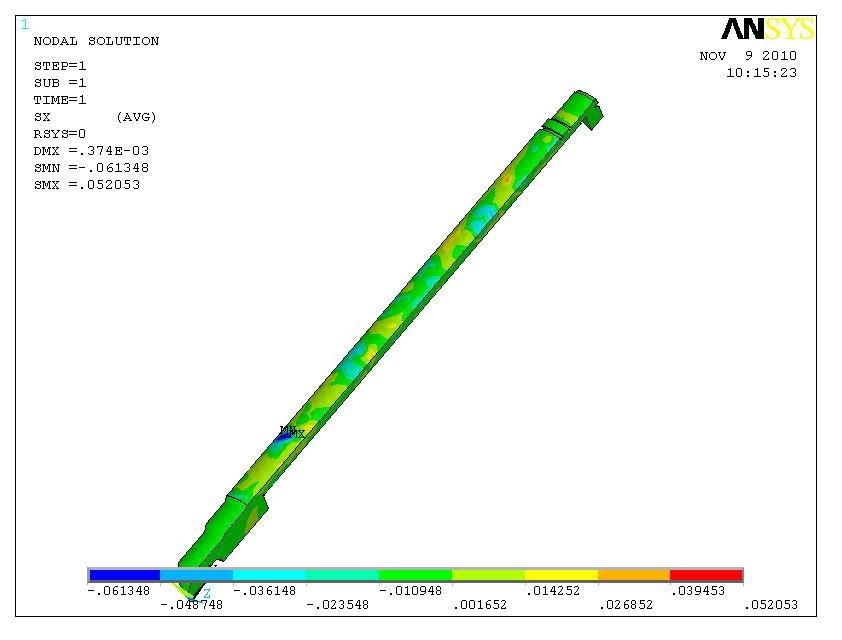

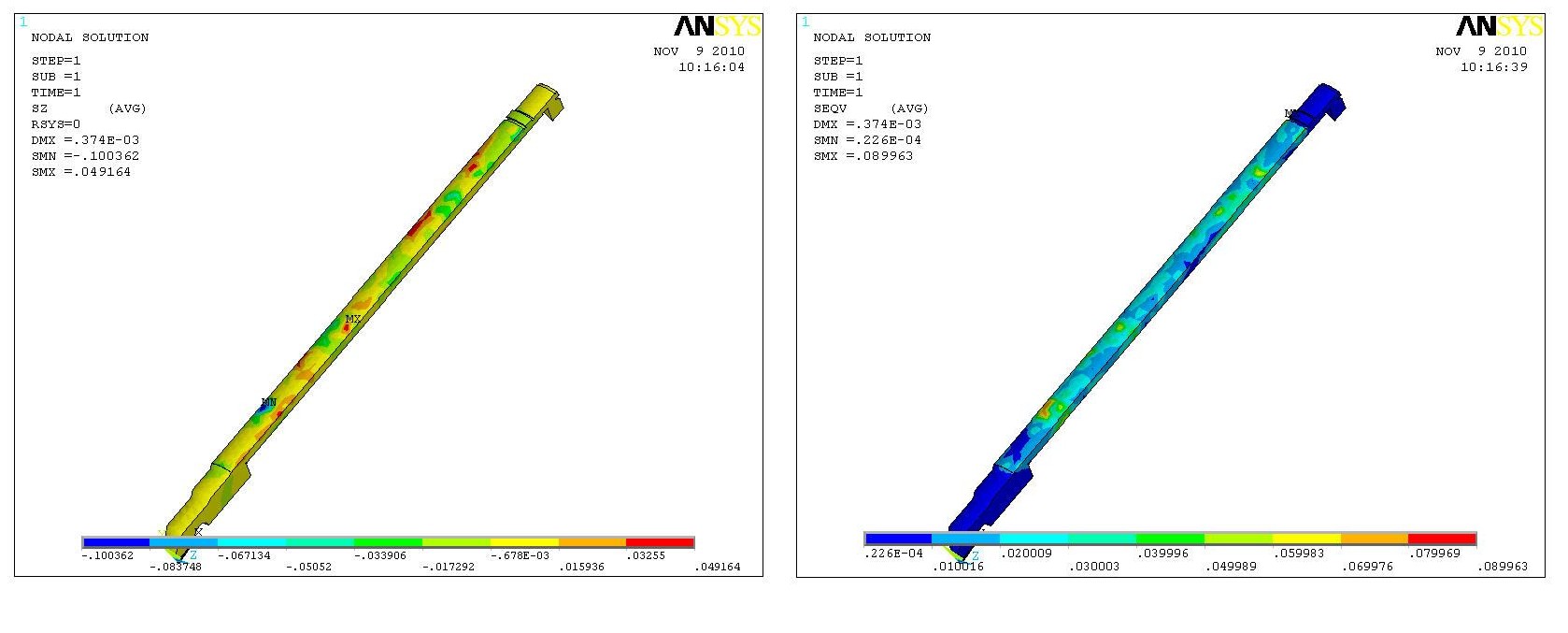

После приложения нагрузок было получено напряженно деформированное состояние штока гидростойки 2ОКП70К с TiAlN- покрытием, что приведено на рисунке 4 и 5.

а) б)а) распределение поперечных напряжений по оси Х; б) распределение продольных напряжений по оси Y

Рис. 4. Напряженно-деформированное состояние штока гидростойки механизированной крепи 2ОКП70К при нанесении TiAlN покрытия

а) б)а) распределение вертикальных напряжений по оси Z; б) распределение эквивалентных напряжений модели

а) б)а) распределение вертикальных напряжений по оси Z; б) распределение эквивалентных напряжений модели

Рис. 5. Напряженно-деформированное состояние штока гидростойки механизированной крепи 2ОКП70К при нанесении TiAlN покрытия

Для анализа проведенного эксперимента была составлена таблица 4, где сравниваются напряжения, полученные в программе ANSYS, в TiAlN-покрытия и хромовом гальванопокрытии, которое часто используют для защиты штоков гидростоек от коррозии и повышения износостойкости.

Анализируя табл. 4 можно сказать, что при нанесении TiAlN-покрытия на шток напряжения очень малы по сравнению с хромовым покрытием. По этим данным можно судить, что отслоение TiAlN-покрытия не происходит, т.к. напряжения ниже предела текучести и при нагружении различными усилиями деформация штока очень маленькая.

Таблица 4. Результаты полученных напряжений опытным путем

|

Обозначение полученных напряжений |

Нано-покрытие TiAlN (алюминитрид титана) |

Хромовое покрытие Cr |

||

|

слой |

шток 30ХГСА |

слой |

шток 30ХГСА |

|

|

Напряжения Вон- Мизеса |

||||

|

(SEQV) |

||||

|

SMN (макс.) SMX (мин.) |

0,00102 0,060846 |

0,226е-04 0,059531 |

0,004868 0,226397 |

0,332е-04 0,089963 |

|

SY |

||||

|

SMN (макс.) |

-0,08499 |

-0,026009 |

-0,155504 |

-0,097913 |

|

SMX (мин.) |

0,134974 |

0,060534 |

0,1463333 |

0,054337 |

|

Обозначение полученных напряжений |

Нано-покрытие TiAlN (алюминитрид титана) |

Хромовое покрытие Cr |

||

|

слой |

шток 30ХГСА |

слой |

шток 30ХГСА |

|

|

SX |

||||

|

SMN (макс.) |

-0,62178 |

-0,0209 |

-0,053199 |

-0,061348 |

|

SMX (мин.) |

0,095662 |

0,03315 |

0,034516 |

0,052053 |

|

SZ |

||||

|

SMN (макс.) |

-0,083094 |

-0,029347 |

-0,139832 |

-0,100362 |

|

SMX (мин.) |

0,094549 |

0,047228 |

0,086713 |

0,049164 |

|

Деформация DMX |

0,374е-03 |

0,001483 |

||

Примечание: Предел текучести- 30ХГСА- 440 МПа; Хром- 250 МПа; TiAlN- 840000МПа Решение в статике допустимо для задач такого рода, поскольку такие условия проведения

эксперимента при определении прочности гидростоек механизированных крепей указаны в ГОСТ Р 12501 – 2004.

Проведенный анализ позволяет сделать вывод, что TiAlN- покрытие обеспечивает износостойкость штоков гидростоек механизированных крепей, исключив отслоение, растрескивание покрытия и тем самым позволяет повысить работоспособность конструкций гидростоек в целом.

ЛИТЕРАТУРА

- Жетесов С.С., Нургужин М.Р., Жетесова Г.С. Развитие теории расчета механизированных крепей. – Караганда: Изд-во КарГТУ, 2003. – 160 с.

- Солод В.И., Гетопанов В.Н., Рачек В.М. Проектирование и конструирование горных машин и комплексов. – М.: Недра, 1982. – 350 с.

- Гидропривод механизированных крепей и пути его развития (обзор). Под ред. В.В.Вавилова., М., ЦНИЭИ уголь, 1971, 87 с.

- Жетесова Г.С. Влияние горно-геологичеких условий на работу механизированных крепей.//Вестник Казахского национального технического университета им. К.И. Сатпаева. – Алматы: Изд-во КазНТУ, 2003. – №2(36). – С. 17-22.

- Гаркунов Д.Н. Триботехника. – М.: Машиностроение, 1985. – 424с.

- Азаренков Н. А.. Береснев В. М.. Погребняк А. Д.. Маликов Л. В.. Турбин П. В. Наноматериалы, нанопокрытия, нанотехнологии.- X.: Изд-во ХНУ имени В. Н. Каразина. 2009. - 209 с.

- Тушинский Л.И., Плохов А.В., Токарев А.О., Синдеев В.И. Методы исследования материалов: Структура, свойства и процессы нанесения неорганических покрытий. – М.: Мир, 2004. – 384 с.

- Токарев А.О. Упрочнение деталей износостойкими покрытиями. – Новосибирск: Изд-во Новосибирской государственной академии водного транспорта, 2000. – 187 с.

- Жетесов С.С., Сагинов А.С., Лазуткин А.Г., Нургужин М.Р. Пути развития и совершенствования механизированных крепей. - Алма-Ата: Изд-во Гылым, 1992. – 280 с.

- Жетесова Г.С., Ералин А.Н., Жаркевич О.М. Применение прикладных программ при расчете на прочность и прогнозировании предельного состояния металлокострукций // Труды 7 конференции пользователей программного обеспечения CAD-FEM GMBH. – М.: Полигон-пресс, 2007. С. 263-269.

- Гура Г.С. Общая картина процессов трения и износа в динамике их развития. – Вестник машиностроения, 1997, №2. – с. 12-13.

- Жетесова Г.С., Жаркевич О.М. Анализ напряженно-деформационного состояния корпуса цилиндра гидростоек механизированных крепей //Труды университета. – Караганда: Изд-во КарГТУ, 2007. - №4. С.23 – 26 .

- Степанов П.Б., Нургужин М.Р., Альтер И.М. Основы автоматизированного расчета деталей методом конечных элементов. – Караганда: Изд-во КарПТИ, 1988. – 93 с.

- Вишняков Я.Д., Пискарев В.Д. Управление остаточными напряжениями в металлах и сплавах. М.: Металлургия, 1989. – 235 с.