Ритмичность производства и методы ее определения

Переход на рыночные отношения внес существенные изменения в систему показателей оценки деятельности предприятий. Среди них особое место принадлежит поставкам по договорам. В этих условиях возрастает роль оперативно-производственного планирования. Его задача — обеспечить четкую и бесперебойную работу предприятий, внутризаводских подразделений при наиболее эффективном использовании производственных ресурсов.

Ритмичность производства — понятие весьма сложное и многоплановое. Оно включает ритмичный труд и равномерный выпуск продукции. Ритмичным нужно считать такой труд, такую работу, когда за равные промежутки времени выполняется одинаковый или равномерно увеличивающийся объем работ на том или ином рабочем месте, участке, цехе и в целом на предприятии. Под равномерным выпуском продукции следует понимать систематическое повторение выпуска продукции равными или равномерно увеличивающимися частями в соответствии с установленным графиком.

Как правило, ритмичная работа всех структурных подразделений предприятия обеспечивает равномерный выпуск продукции. Вместе с тем в практике могут иметь место отклонения от этого правила. Так, если на предприятии есть большой задел незавершенного производства, то можно обеспечить равномерный выпуск продукции даже в том случае, когда цехи будут работать неравномерно и наоборот. Все структурные подразделения предприятия работают четко по графику, а продукция выпускается неритмично, так как комплектующие узлы, детали поступают на предприятие не по графику. Следовательно, ритмичным производством нужно считать то, где за равные промежутки времени выполняется одинаковый объем работы и выпускается одинаковое количество продукции.

Ритмичная работа является одним из важнейших условий рационального использования живого труда, производственных ресурсов. Особенно возрастает значение этого фактора на современном этапе развития. Чем сложнее техника на предприятии, тем актуальнее задача обеспечения ритмичности производства, так как малейшие перебои в работе высокопроизводительного оборудования вызывают большие потери. Нарушение ритмичности производства приводит к срыву плана поставок по договорам. Неритмичная работа дезорганизует производство, вызывает сверхурочные работы, перерасход заработной платы, падение трудовой дисциплины и ухудшение качества продукции.

Основные причины неритмичной работы: несоответствие пропускной способности оборудования по участкам, цехам, появление «узких» мест, некомплектность заделов, внеплановые простои оборудования; недостатки в организации производства, труда, планирования; перебои в материальнотехническом снабжении; низкий уровень трудовой и производственной дисциплины.

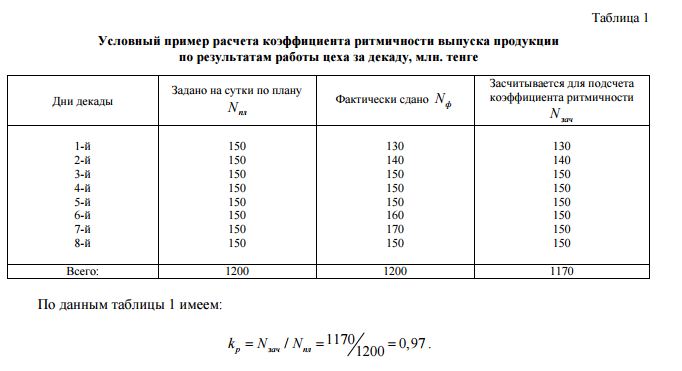

В практике для оценки ритмичности производства используется ряд методов. Самым общим показателем ритмичности производства является коэффициент ритмичности (kp ) , для определения которого необходимо разделить объем продукции, зачтенной для расчета коэффициента ритмичности N3m , на объем, намеченный по плану (Nm) (табл. 1).

Аналогично коэффициент ритмичности можно определить за месяц, квартал, год.

По данным таблицы 1 процент выполнения плана по объему составляет 100 % [(1200:1200) 100]. В то же время цех работал неритмично: в первые два дня декады суточный план цехом не выполнен; в последующие три дня он выполнялся на 100 %, а в 6-й и 7-й дни декады цех вырабатывал продукции больше, чем это было предусмотрено планом.

Цель и основные функции оперативно-производственного планирования

Оперативно-производственное планирование является завершающим этапом внутризаводского планирования. Оно должно обеспечивать конкретизацию и детализацию производственной программы, своевременное ее доведение до исполнителей (цехов, участков, рабочих мест), а также достижение слаженной работы всех подразделений предприятия. Конечная цель оперативнопроизводственного планирования состоит в обеспечении равномерного выпуска продукции в заданных количествах и в намеченные сроки при высоком качестве изготовляемых изделий и наилучшем использовании производственных фондов.

Основными функциями оперативно-производственного планирования являются: разработка календарно-плановых нормативов движения производства (длительности производственного цикла, величины заделов, размера партий деталей и т.д.), объемные расчеты (загрузки оборудования и площадей); составление оперативных программ выпускающих и заготовительных цехов основного производства, оперативный учет и контроль за ходом их выполнения; контроль за состоянием незавершенного производства в цехах и межцеховых складах; оперативное регулирование хода производства, выявление отклонений и осуществление мер по их устранению; контроль за обеспечением цехов дефицитными материалами, инструментом, тарой, покупными изделиями, транспортом; подготовка и проведение диспетчерских совещаний и др.

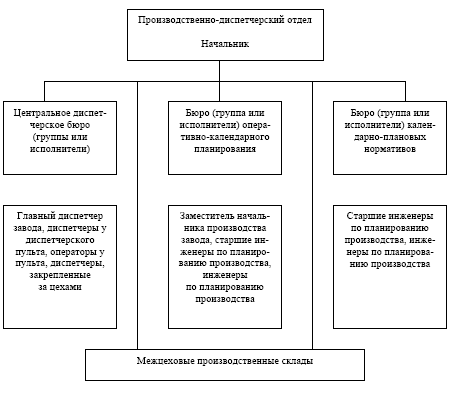

Оперативно-производственное планирование на предприятиях обычно осуществляет производственно-диспетчерский отдел, возглавляемый начальником производства. Структура данного отдела и количественный его состав определяются структурой предприятия, объемом производства, номенклатурой выпускаемых изделий, численностью промышленно-производственного персонала. Примерная структура производственно-диспетчерского отдела завода, выпускающего изделия электронной техники, приведена на рисунке.

Рисунок. Структура производственно-диспетчерского отдела завода (данные работы [1; 494])

Органом оперативного планирования и регулирования в цехе является планово-диспетчерское бюро, включающее в себя группы планирования, диспетчерского регулирования, транспортную. При бюро создаются и цеховые производственные кладовые.

Межцеховое и внутрицеховое оперативно-производственное планирование

Основываясь на заданиях годового плана, оперативно-производственное планирование предусматривает разработку рабочих планов на месяц, декаду, пятидневку, сутки, смену, вплоть до почасовых заданий. Таким образом, оперативно-производственное планирование носит исполнительный характер. Оно является формой связи между годовым планом и его непосредственными исполнителями — цехами, пролетами, участками, рабочими местами.

Оперативно-производственное планирование осуществляется в масштабе предприятия по цехам (межцеховое планирование) и в масштабе отдельных цехов — по участкам, пролетам, линиям и отдельным рабочим местам (внутрицеховое планирование) [2; 209].

Межцеховое планирование состоит в установлении месячной программы выпуска предприятием готовой продукции по конкретной номенклатуре и ассортименту в соответствии с заданием годового плана. На ее основе разрабатывается месячная программа для основных цехов с указанием сроков выпуска. Кроме того, межцеховое планирование обеспечивает координацию работы основных цехов между собой и связь их со вспомогательными цехами и службами предприятия. Особое внимание при этом уделяется материально-техническому обеспечению основных и вспомогательных цехов.

Внутрицеховое планирование организует выполнение производственных заданий, установленных цеху, путем их детализации и непосредственного доведения до производственных участков и отдельных рабочих мест. При этом разрабатываются календарные планы-графики и оперативные задания на более короткие отрезки времени (декадные, недельные, сменно-суточные). Внутрицеховое планирование регулирует работу вспомогательных служб цеха по обеспечению основного производства всем необходимым.

Влияние типов производства на выбор системы оперативно-производственного планирования

На выбор системы оперативно-производственного планирования большое влияние оказывают типы производства.

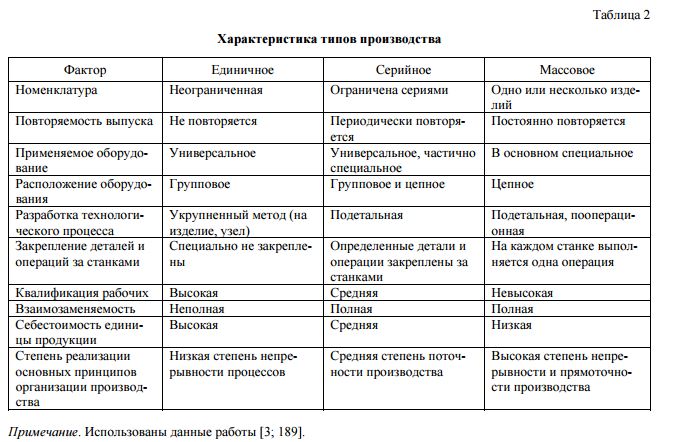

Тип производства — классификационная категория производства, выделяемая по признакам широты номенклатуры, регулярности, стабильности объема выпуска изделий, типу применяемого оборудования, квалификации кадров, трудоемкости операций и длительности производственного цикла. Обычно различают единичное, серийное и массовое производства.

Характеристика типов производств представлена в таблице 2.

Единичное производство характеризуется широким ассортиментом продукции и малым объемом выпуска одинаковых изделий. Образцы или не повторяются, или повторяются нерегулярно. Рабочие места не имеют глубокой специализации. Единичное производство характеризуется наличием значительного незавершенного производства, отсутствием закрепления операций за рабочими местами, применением уникального оборудования, частой переналадкой оборудования, высокой квалификацией рабочих, значительным удельным весом ручных операций, общей высокой трудоемкостью изделий и длительным циклом их изготовления, высокой себестоимостью выпускаемой продукции. Разнообразная номенклатура делает единичное производство более мобильным и приспособленным к условиям колебания спроса на готовую продукцию.

Единичное производство характерно для станкостроения, судостроения, производства крупных гидротурбин, прокатных станов и другого уникального оборудования.

Серийное производство характеризуется изготовлением ограниченного ассортимента продукции. Партии (серии) изделий повторяются через определенные промежутки времени. В зависимости от размера серии различают мелкосерийное, среднесерийное и крупносерийное производства.

Продукцией серийного производства является стандартная продукция, например, машины установившегося типа, выпускаемые обычно в более значительных количествах (металлорежущие станки насосы, компрессоры, оборудование химической и пищевой промышленности).

Массовое производство характеризуется изготовлением отдельных видов продукции в больших количествах на узкоспециализированных рабочих местах в течение продолжительного периода. Механизация и автоматизация массового производства позволяют значительно снизить долю ручного труда. Для массового производства характерны неизменная номенклатура изготовляемых изделий, специализация рабочих мест на выполнении одной постоянно закрепленной операции, применение специального оборудования, небольшая трудоемкость и длительность производственного процесса, высокая автоматизация и механизация.

Системы оперативно-производственного планирования

Оперативно-производственное планирование (ОПП) осуществляется в два этапа. Первый этап — разработка на основе производственной программы оперативных планов изготовления и выпуска продукции. Этот этап называют оперативно-календарным планированием. Второй этап — диспетчирование — состоит в непрерывном оперативно-производственном учете, контроле и регулировании выполнения планов посредством оперативного устранения возникающих в процессе производства отклонений от заданного режима. Оперативное планирование и диспетчирование производства ведутся на основе тех или иных систем оперативно-производственного планирования.

Под системой оперативного планирования производства понимается определенная совокупность элементов планово-учетной работы, ее форм, методов и приемов. К элементам системы относятся порядок взаимоувязки и согласования работы цехов и участков, выбранная планово-учетная единица, величина планового периода, состав календарно-плановых заданий цехам, участкам и т.д.

В зависимости от типа производства на промышленных предприятиях используется несколько систем оперативно-производственного планирования. Наиболее широкое распространение в машиностроении получили следующие системы: машинокомплектная, комплектно-узловая, комплектногрупповая, подетальная, по ритму выпуска, складская, по уровню обеспеченности («Р-Г», т.е. «Разряд минус группа»), стандарт-план и др. Все они различаются между собой планово-учетными единицами, в качестве которых могут быть использованы изделия, узел, комплект деталей, деталь и технологическая операция.

Выбор системы ОПП определяется следующими основными факторами: типом производства, объемом и повторяемостью выпускаемой продукции, ее сложностью, степенью унификации деталей и узлов, производственной структурой предприятия и цехов, формой внутризаводской специализации, наличием ЭВМ и специалистов по ее обслуживанию.

Оперативно-производственное планирование в массовом производстве

На предприятиях с массовым типом производства основной формой движения предметов труда является поток. Поскольку заготовки, детали, узлы передаются с операции на операцию; с одной поточной линии на другую, то движение деталей по ходу технологического процесса должно быть строго регламентировано во времени, определяться ритмом потока.

В этих условиях наиболее приемлемой системой оперативно-производственного планирования следует считать ту, которая позволяет строго регламентировать работу отдельных производственных подразделений во времени, обеспечить равномерный выпуск изделий на конвейере. Этим требованиям наилучшим образом отвечает система планирования по ритму выпуска. Данная система предусматривает синхронизацию работы, выравнивание производительности всех сопряженных звеньев производства в соответствии с тактом выпуска готовых изделий.

Основной планово-учетной единицей в этой системе для заготовительных и механообрабатывающих цехов является деталь, а для сборочных — узел или готовое изделие (машина). При этом основным звеном планирования служит поточная линия, работающая по определенному графику.

Основными календарно-плановыми нормативами являются технико-экономические параметры поточных линий (такт, шаг, скорость) и сборочного конвейера, размеры линейных (технологического, транспортного, межоперационного и страхового), межлинейных и межцеховых заделов.

Исходя из календарно-плановых нормативов цехам и участкам план рассчитывается на основе расцеховки деталей и исходя из пропускной способности оборудования.

Помимо годового, квартального, месячного оперативного планов цехам разрабатываются суточные и часовые графики сдачи готовой продукции. Часовые графики предусматривают равномерный выпуск продукции в течение смены или с некоторым нарастанием выпуска, в зависимости от конкретных условий работы участка, поточной линии. На участках с переменно-поточным производством оперативно-производственное планирование осуществляется в форме стандарт-плана. В стандарт-плане устанавливаются: последовательность изготовления различных деталей на участке, величина партии каждой детали и время, затрачиваемое на переналадку оборудования.

Оперативно-производственное планирование в серийном производстве

Объектом оперативно-производственного планирования в серийном производстве по предприятию служит изделие, для межцехового планирования — комплект деталей, а в цехах — партия деталей. При этом планирование производственной программы должно обеспечить: равномерный выпуск продукции в установленные сроки; повышение специализации производства на каждом участке и на этой основе высокий уровень производительности труда; наиболее полную загрузку оборудования.

На предприятиях с серийным типом производства приведенным требованиям более полно отвечает комплектная система оперативно-производственного планирования, которая имеет такие разновидности, как машинно-комплектная, комплектно-узловая, условно-комплектная системы, а также по уровню обеспеченности и по суточному графику. Рассмотрим характерные особенности некоторых из наиболее широко используемых систем.

Наиболее простой системой оперативно-производственного планирования остается машинокомплектная, при которой планово-учетной единицей служит комплект деталей на изделие. Она позволяет сравнительно просто увязать оперативно-производственное планирование с техникоэкономическим. Вместе с тем, поскольку в этой системе комплект деталей передается в последующие цехи лишь после его полной обработки в данном цехе, это приводит к излишнему омертвлению материальных ценностей и замедляет оборачиваемость оборотных средств.

Система «Р-Г», т.е. разряд минус группа, основывается на сопоставлении разряда обеспеченности деталей (Р) с группой их опережения (Г). Разряд обеспеченности (Р) определяется путем деления остатка деталей, имеющегося к началу планового периода, на пятидневную или суточную потребность. Полученное число характеризует, на сколько пятидневок, суток цех обеспечен данной деталью, т.е. каков разряд обеспеченности по детали. Группа опережения (Г) характеризуется количеством пятидневок или суток, необходимых для обработки группы данной детали.

Норматив (Г) определяется на основе длительности производственного цикла изготовления партии деталей, времени межцеховых передач и на создание страховых заделов. По каждому цеху устанавливается цеховая (Гцех.) и заводская (Гзав.) группы опережений. Цеховая группа опережения определяет время между запуском и выпуском деталей в цехе, заводская же учитывает время между выпуском партии деталей в данном цехе и окончательной сдачей готового изделия. Так, если установлена группа опережения по кузнечному цеху 5 дней, по механическому — 10 и сборочному — 5, то соответственно Гзав. будет равна: по кузнечному цеху 15 дням (10+5), по механическому — 5, а по сборочному — 0.

Для нормального хода производства «Р» не должна быть меньше «Г», и в момент, когда «Р» = «Г», должна быть выпущена новая партия деталей этого наименования. Если же «Р-Г» имеет отрицательный знак, то это означает, что для выполнения программы расходуются заделы, размер которых снижается ниже нормативного уровня. Движение заготовок, деталей и узлов учитывается в картотеке обеспеченности.

Оперативно-производственное планирование в единичном производстве

Требованиям единичного производства наиболее полно отвечает показная система оперативнопроизводственного планирования. Планово-учетной единицей в этой системе для сборочных цехов принято изделие, а для заготовительных и механосборочных — комплект деталей. На машиностроительных предприятиях этого типа производства распространена практика выбора планово-учетной единицей группы или партии изделий, что позволяет сократить число номенклатурных позиций, улучшить планирование и организацию производства. Основа для разработки плана производства — календарно-плановые нормативы, которые включают:

- - расчет длительности производственного цикла изготовления изделий и построение цикловых графиков по отдельным изделиям;

- - расчет опережений в запуске изделия в производство по цехам;

- - составление сводного календарного графика выполнения заказа;

- - расчет загрузки оборудования по видам работ в разрезе смен, участков, цехов.

Срок выпуска изделия и длительность производственного цикла берутся в основу всех остальных календарно-плановых расчетов.

Расчет длительности производственного цикла изготовления изделия начинается с разработки календарного графика общей и узловой его сборки (циклограммы). Последняя определяет продолжительность производственного цикла и устанавливает очередность комплектования узлов изделия. Она строится на основе сборочной схемы. После определения длительности цикла сборки изделия, продолжительности механической обработки и изготовления заготовок можно определить полный цикл изготовления изделий и составить цикловой график выполнения заказа, который служит важным документом для межцехового планирования на предприятиях с единичным типом производства. При составлении циклового графика изготовления изделия учитывается также пролеживание деталей (межоперационное, межцеховое).

На основании цикловых графиков устанавливают календарные сроки опережения по отдельным этапам производственного процесса. Под опережением понимается календарный промежуток времени, на который каждый предыдущий производственный процесс (заготовительный) должен опережать последующий (механо-обрабатывающий и сборочный) с целью его окончания в установленный срок.

На основе установленной даты выпуска изделия и длительности производственного цикла определяется срок его запуска в производство, рассчитывается трудоемкость комплектов по видам работ по сменам, цехам и участкам, и оперативный план доводится до структурных подразделений.

На станкостроительных предприятиях с индивидуальным типом производства действует, как правило, позаказно-партионная система производственного планирования и учета, при которой 55-60 станков различных компоновок объединяют в партию, которая служит единой планово-учетной единицей (заказом). Такая система позволяет уменьшить количество планово-учетных единиц, укрупнить партию запуска унифицированных деталей, осуществить групповое изготовление оригинальных деталей. Объем производства по цехам планируется и учитывается в комплектной товарной продукции.

Планирование производства унифицированных деталей осуществляется по так называемой системе планирования «на склад». Сущность этой системы заключается в том, что запасы унифицированных деталей на складе постоянно поддерживаются на уровне, обеспечивающем бесперебойное снабжение сборочного цеха, путем своевременного запуска партий деталей в производство.

Исходным документом для определения потребности в унифицированных деталях служат конструкторские спецификации, на основе которых разрабатываются специальные ведомости применяемости деталей.

Список литературы

1 Туровец О.Г., Бухалков М.И., Родионов В.Б. и др. Организация производства и управление предприятием: Учебник.— М.: ИНФРА-М, 2002. — 528 с.

2 Шебеко Л.Н., Гитлевич А.Д. Экономика, организация и планирование сварочного производства: Учебник. — М.: Машиностроение, 1986. — 264 с.

3 Экономика предприятия: Учебник / Под ред. Н.А.Сафронова. — М.: Юристъ, 1998. — 584 с.