В статье дана оценка уровню освещенности на рабочих местах операторов технологических установок ТОО «Тенгизшевройл». По результатам проведенных исследований выявлены отклонения от санитарных норм по показателям освещенности, показано, что они могут негативно сказаться на здоровье и работоспособности операторов, привести к утомлению и возникновению травмоопасных ситуаций при обслуживании ими оборудований.

Ускоренное развитие во всем мире процессов добычи и переработки нефти привели к созданию новых рабочих мест [1]. В Республике Казахстан имеются крупные нефтяные месторождения, такие как Тенгизское, Королевское, Карачаганакское, Кашаганское, что по праву включает Казахстан в число крупнейших поставщиков нефти на мировой рынок.

На современном этапе на здоровье рабочих нефтедобывающей и нефтеперерабатывающей промышленности наряду с производственными факторами (углеводороды, меркоптаны, сероводород, отрицательные микроклиматические условия, производственный шум, вибрация) влияет и вахтовый характер работы. Большинство исследователей, изучающих вахтовый метод работы, считают, что проблему физиологии вахтового труда, выбор рационального режима труда и отдыха нужно изучать в зависимости от влияния природно-климатического, производственного, антропогенно-экологического и социально-бытового факторов на здоровье вахтовиков с позиции профессиональных рисков (погодные условия, перестройка биоритмов, тяжелый физический труд, социальная изоляция, психоэмоциональные перегрузки) [2-4].

Проведенные динамические наблюдения влияния 12-часовой смены в течение 2-недельной вахты на функциональное состояние здоровья работающих позволили установить, что достаточный по-слесменный отдых позволял сохранять высокие дорабочие уровни функционирования основных систем, умственной и физической работоспособности, а также резервных возможностей организма на протяжении всех дневных и ночных смен [4].

Изучение санитарно-гигиенических условий труда работников, занятых на предприятиях, имеющих особые формы организации труда, обеспечение их безопасности жизни и здоровья продолжают оставаться актуальными проблемами гигиены.

Один из факторов, который определяет безопасность на рабочих метах — благоприятный световой климат.

И поэтому целью нашего исследования, являлось изучение уровня освещенности на рабочих местах операторов технологических установок ТОО «Тенгизшевройл».

Материалы и методы исследования. Объектом исследования, где была проведена оценка освещенности, являлись рабочие места на технологических установках завода по переработке нефти и газа ТОО «Тенгизшевройл» («ТШО»). Трудовой процесс на объектах ТОО «Тенгизшевройл» организован по принципу вахтового метода: 14, 21, 28 - дневная вахта, длительность смены 12 часов, с выходом семь дней в день, семь дней в ночь.

Гигиенические исследования по изучению освещенности на технологических установках ТОО «ТШО» проводили по общепринятой методике. Освещенность на рабочих местах измеряли объективным люксметром марки Ю-116. Всего произведено 297 замеров. Условия труда по параметрам освещенности оценивали в соответствии с руководством Р № 2.2.755-99 «Гигиенические критерии оценки и классификация условий труда по показателям вредности и опасности факторов производственной среды, тяжести и напряженности трудового процесса» (утверждено МЗ РК от 30.11.2000 г. № 1.04.001-2000).

Полученные материалы обработаны на персональном компьютере с привлечением математических методов статистики. Статистическая достоверность оценена параметрическим методом по показателям Стъюдента и Фишера.

Результаты собственных исследований и их обсуждение. Для оценки состояния освещенности и характера условий труда нами было изучена технологическая схема завода по переработке нефти и газа. Подготовка нефти и газа производится на двух параллельных технологических линиях КТЛ-1 и КТЛ-2, каждая из которых включает в себя следующие установки:

- установка U-200 — сепарация, обессоливание, стабилизация нефти, компримирование газа;

- установка U-1000 — факельное хозяйство:

- установка U-300 — очистка газа от кислых компонентов и установка U-800 -обработка кислой воды;

- установки U-400/U-500 — производство серы;

- установка U-700 — разделение и очистка газов:

- установка U-900 — энергоресурсы: производство сжатого воздуха КИП, жидкого и газообразного азота, цикл горячей воды, пар, конденсат.

Установка U-200 состоит из трёхступенчатой сепарации нефти, газа и воды (соответственно 6,8; 2,5 и 0,65 МПа), обессоливания нефти, стабилизации нефти и компримирования газа. Нефть после 3-й ступени сепарации подаётся на обессоливание в электрические дегидраторы F-209 и F-210 для отделения воды и минеральных солей и далее поступает в колонну стабилизации D-202. В колонне D-202 низкокипящие компоненты совместно с сероводородом отгоняются за счет подачи тепла в кубколонны через рибойлер.

Газ, выделившийся на установке U-200 в сепараторе низкого давления (0,77 МПа), и газ, полученный отгонкой в колонне стабилизации D-202 при том же давлении, объединяются и поступают на 1-ю ступень компрессора газа GC-201. Давление на выходе с 1-й ступени компримирования составляет 2,5 МПа. Полученный газ объединяется с газом сепаратора среднего давления (сепарация нефти) и направляется на установку очистки газов от сероводорода U-300 (в контактор среднего давления D-302). Очищенный газ среднего давления подаётся из установки U-300 на компримирование 2-й

ступени компрессора ПС-201. Газ высокого давления, выделившийся при сепарации на установке U-200, объединяется с потоком газа высокого давления (ВД) после охлаждения со второй ступени компрессора GC-201 и поступает на установку очистки газов от сероводорода (в контактор высокого давления D-301).

Установка U-1000 включает в себя заводское факельное хозяйство, систему закрытого дренажа углеводородов и блоки закачки метанола.

Заводское факельное хозяйство состоит из 5 параллельных систем — по одной на каждую нитку. Заводские факелы являются системами безопасности. Сбросы из разгрузочных и предохранительных клапанов, предусмотренных по всему заводу, собираются двумя отдельными коллекторами — коллектором низкого давления (НД) и коллектором ВД. В коллекторы постоянно подаётся топливный газ для поддержания давления и предотвращения проникновения воздуха, ведущего к образованию взрывоопасных смесей. Сбросы факельных коллекторов собираются в отбойном сепараторе факела, где пары углеводородов отделяются от жидкостей. Пары углеводородов сжигаются на факеле, а жидкости стекают в систему закрытого дренажа углеводородов (ёмкость F-1011), а затем перекачиваются в резервуар для загрязнённой нефти Т-1011.

Установка U-300 состоит из контакторов газа, установки регенерации аминового раствора и участка приготовления реагентов. Контакторы высокого и среднего давления (ВД) и (СД) D-301/302 предназначены для извлечения из сырого газа сероводорода, углекислого газа и сероокиси углерода методом абсорбции диэтаноламином (ДЭА). Очищенный газ высокого давления поступает на извлечение сжиженных углеводородов на установку U-700. Насыщенный сероводородом диэтаноламин из газовых контакторов U-300 регенерируется в колонне D-304. Кислый газ из верха колонны (с высоким содержанием сероводорода) направляется на извлечение серы в установки U-400/500. Регенерированный раствор диэтаноламина после предварительного охлаждения и частичной фильтрации вновь подаётся на абсорбционные колонны с помощью циркуляционных насосов диэтаноламина.

На установке U-400 высокотоксичный сероводородный газ превращается в элементарную серу. Установка U-400 состоит из камеры сжигания Клауса С-401, реакторов Клауса (R-401, 402, 403), систем производства пара за счет тепла отходящих газов и системы сбора и транспортировки жидкой серы.

Кислый газ из установки U-300 направляется в камеру сжигания Клауса С-401 установки U-400. Поток предварительно смешивается с воздухом в стехиометрическом соотношении и подаётся в камеру сжигания. Там при очень высоких температурах происходят химические реакции превращения сероводорода и углекислого газа в сернистый ангидрид и частично в серу, сероокись углерода и сероуглерод. Охлажденный в котле-утилизаторе технологический газ пропускается через реакторы Клауса, в которых происходит дальнейшее превращение в элементарную серу.

Все химические реакции экзотермические, т.е. генерируют большое количество тепла. Это тепло утилизируется в котлах-утилизаторах, производящих пар на заводские нужды. Жидкая сера собирается из нескольких ёмкостей в буферный резервуар — сборник серы, откуда её перекачивают на установки дегазации серы. Отходящий газ процесса Клауса служит сырьём для установки 500.

Установка U-500 (сульфрен-процесс) состоит из трехступенчатых реакторов (R-501, R-502, R-503), перерабатывающих отходящие газы с установки U-400. Два реактора параллельно работают в режиме адсорбции, третий реактор находится на регенерации. Выходящий из рабочих реакторов технологический газ направляется на дожигание в печь С-502. После предварительной рекуперации тепла отходящих газов из печи С-502 данные газы сбрасываются в дымовую трубу. В отличие от КТЛ-1 на технологической линии КТЛ-2 доочистка хвостовых газов технологического процесса Клаус производится на установке Скотт.

Установка U-700 предназначена для осушки и разделения газа, очищенного от сероводорода на установке U-300. В процессе разделения газа вырабатывается товарный газ и жидкие пропановая и бутановая фракции. Пропан и бутан подвергаются обработке для удаления меркаптанов и сероокиси углерода-COS.

На установку U-700 поступают очищенные газы ВД с установки U-300. В начале процесса влажный газ проходит через молекулярные сита аппаратов осушки R-720/21. После осушки газ охлаждается с помощью хладагента пропана, за счет чего значительная часть газа сжижается. Жидкость после отделения от газа в сепараторе F- 702 подаётся в колонну деметанизации D-700.

Углеводороды с сепаратора F-702 (рабочее давление около 6,2 МПа) разделяются на два потока — газовый и жидкостной, которые направляются в верхнюю часть колонны деметанизации, где рабочее давление составляет 2,4 МПа. Метано-этановая смесь с большим содержанием метана, которая выходит с верхней части колонны, используется для охлаждения и частичной конденсации газового потока с установок осушки R-720/21 на сепаратор F-202. Затем газ, выходящий с верхней части колонны деметанизации, поступает на компрессор GC-701 для сжатия в систему сухого газа.

Остаточный продукт колонны деметанизации D-700 (содержащий смесь метана с этаном, пропан и бутан) направляется на колонну деэтанизации D-701. В колонне деэтанизации происходит разделение смеси на метан и этан в верхней части колонны, и пропан и бутан в нижней части колонны. Продукт верхней части колонны снова отводится в систему сухого газа, тогда как продукт нижней части колонны подвергается дальнейшему разделению на пропан и бутан в колоннах депропанизации D-703 и дебутанизации D-704.

Меркаптаны извлекаются из пропана и бутана методом экстракции и каталитического окисления в дисульфиды. COS извлекается из пропана раствором диэтаноламина.

Общий коллектор, соединяющий выходы с установки U-300 на всех 5 нитках, помогает распределять газовую нагрузку по установкам U-700.

Товарная продукция установок U-700 следующая:

- осушенный товарный газ (метаново-этановые фракции, направляемые в газопровод Тенгиз — Кульсары);

- пропан;

- бутан;

- фракция С5+ (смешиваемая со стабилизированной нефтью).

Фракции пропана и бутана при наличии спроса реализуются железнодорожным транспортом. Хранение сжиженных газов пропана и бутана осуществляется в товарном парке № 1, где установлено 40 емкостей объемом 200 м каждая. Налив сжиженных газов в ж/д цистерны производится на наливной эстакаде.

Товарный сухой газ, в котором содержание сероводорода по существующим спецификациям не превышает 13 объемных частей на миллион, поставляется потребителям в страны СНГ по трубопроводу.

Установка U-900 предназначена для обеспечения завода всеми необходимыми энергоресурсами. Сюда входит реагентное хозяйство, две азотные установки, система топливного газа, система воздуха КИПиА, система технологического воздуха, система охлаждения воды, система горячей воды, система распределения пара низкого и среднего давления (НД) и (СД) и возврата конденсата.

Таким образом, анализ технологической схемы завода по переработке нефти и газа показал, что завод является современным промышленным предприятием непрерывного цикла, оснащенным высокопроизводительным оборудованием, которое постоянно модернизируется, и разрабатываются новые, более производительные схемы технологического процесса.

Применение современных высокопроизводительных автоматизированных оборудований на изученных объектах газо-нефтеперерабатывающего завода показало, что при нормальном течении технологического процесса операторы, обслуживающие технологическое оборудование, расположенное на установках завода, находятся в производственных помещениях во время обхода оборудования и при заполнении режимных листов.

В производственных помещениях завода по переработке газа и нефти ТОО «ТШО» используется искусственное освещение, которое не всегда является достаточным для освещения рабочих мест.

На установке 200/1000 с выполняемыми технологическими операциями имеются следующие производственные помещения — насосная, компрессорная, аэрохолодильники, электродигенераторы, машинный зал и факельное хозяйство.

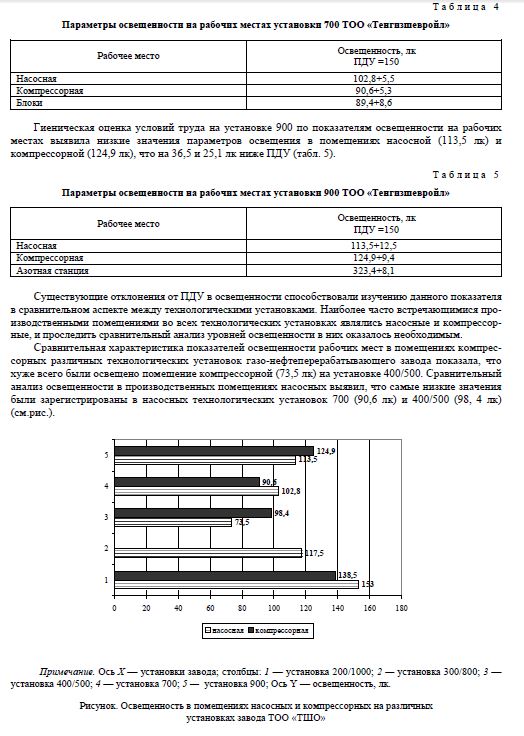

Так, проведенные замеры освещенности на установке 200/1000 выявили, что недостаточно были освещены рабочие места в помещении компрессорной и в машинном зале, где освещенность была ниже санитарной нормы на 11,5 и на 25,3 лк соответственно. Сравнительный анализ освещенности в переделах установки 200/1000 показал, что лучше всех были освещены помещения электродигенератора (184,6 лк) и аэрохолодильника (176,1 лк) (табл. 1).

Таким образом, оценка условий труда на установках завода обнаружила несоответствие санитарным нормам по показателям освещенности производственных помещений на всех технологических установках завода по переработке нефти и газа ТОО «ТШО».

Выявленные отклонения от санитарных норм по показателям освещенности могут негативно сказаться на здоровье и работоспособности операторов, что может привести к утомлению и возникновению травмоопасных ситуаций при обслуживании оборудований, для предотвращения которых мы рекомендуем применение дополнительного освещения.

Список литературы

1 Сидоров П.И., Гудков А.Б., Теддер Ю.Р. Физиологические аспекты оптимизации вахтового и экспедиционно-вахтового режимов труда в Заполярье // Медицина труда и пром. экология. — 1996. — № 6. — С. 4-7.

2 Исмаилова А.А., СембаевЖ.Х., Мухаметжанова З.Т. Актуальные проблемы оценки трудовой деятельности работников, занятых в условиях вахтового производства // Гигиена труда и медицинская экология. — 2006. — № 3 (12). — С. 3-12.

3 Викторов В.С., Каменский Ю.Н., Кирпичников А.Б. Физиологическое обоснование режимов труда и отдыха при вахтовом методе работы в условиях заполярной Тундры // Медицина труда и пром. экология. — 1996. — № 6. — С. 31,32.

4 Онаев С.Т., Балаева Е.А., Шадетова А.Ж. и др. Оценка влияния условий труда на здоровье операторов-работников нефтегазовой промышленности // Гигиена труда и медицинская экология. 2009. — № 2 (23).