Аннотация. Данная статья посвящена рассмотрению существующего метода очистки газов при электролитическом производстве алюминия, а также метода двухстадийиной очистки. В статье также описана технология ABART, разработанная фирмой «Alstom».

В системе мероприятий по охране приземного слоя атмосферы огромное место занимает очистка воздуха, загрязняемого на промышленных предприятиях, где в соответствии с санитарными нормами и правилами устанавливаются предельно допустимые концентрации пыли. Выбор средств для очистки воздуха подбирается в зависимости от степени загрязнённости воздуха и вида отрасли промышленности: металлургической, химической, деревообрабатывающей, стройиндустрии и т.д. Обезвреживание и очистка выбрасываемого с промышленных объектов воздуха достигается за счет промышленных фильтров (рукавных, картриджных и электрических), фильтровентиляционных агрегатов, фильтрующих секций для очистки воздуха от мелкодисперсных аэрозолей и пылеуловителей типа ПВМ.

В настоящее время в России и Китае, кроме новых предприятий, практически на всех заводах используется «мокрый» способ очистки газов от фтористых соединений. На действующих установках «мокрой» очистки газов алюминиевого производства степень улавливания фтористого водорода колеблется в пределах 96-98 %, а пыли, как правило, не превышает и 90 %.

Степень утилизации фтористого водорода явно не достаточна, поскольку по отчетным данным алюминиевых заводов составляет не более 80-85 %.

В последнее время наиболее совершенной, отвечающей современным требованиям по охране атмосферного воздуха, считается система «сухой» очистки замкнутым контуром, состоящая из реакторов - адсорберов, обеспечивающих контакт отходящих от электролизеров газов с глиноземом, обладающим сорбционными свойствами, и рукавных фильтров для улавливания фтористого глинозема и твердых частиц.

Удельная поверхность промышленных глиноземов колеблется от 40 до 130 м2/г. Соответственно, сорбционная емкость составляет от 12 до 29 мг/г, или от 1,2 до 2,9 % масс [1].

Система очистки газов, применяемая на предприятии АО «Казахстанский электролизный завод», не имеет аналогов в странах СНГ. Отличием является применение двухстадийной очистки газов. Первый «традиционный» метод основан на противотоке газа и глинозема описанном выше, второй метод – «налипание» вредных веществ, адсорбированных глиноземом на рукавных фильтрах, с последующий транспортировкой уже фторированного глинозема в силос временного хранения. Газоочистные установки (ГОУ), используемые на АО «Казахстанский электролизный завод», разработаны фирмой «Alstom», Норвегия (рисунок 1).

Контакт между газом и глиноземом осуществляется последовательно в два этапа. Первый этап происходит в реакторе, где идет перемешивание газа с глиноземом, на втором этапе газ проходит через слой глинозема на рукавных фильтрах. Технологической схемой ГОУ предусматривается, что часть уже фторированного глинозема снова подается в реактор для вторичного контакта с отходящими газами. Этот процесс называется рециркуляцией. Количество рециркулируемого глинозема задается на пульте управления газоочисткой. Окончательная сорбция на рукавных фильтрах зависит от толщины слоя глинозема на рукавах. Толщина слоя глинозема зависит прямо пропорционально от длительности паузы очистки. Глинозем, перед тем как попасть в бункер фильтра, несколько раз после встряхивания силой разряжения оседает на рукавах. Более высокая длительность паузы очистки увеличивает толщину слоя глинозема на рукавах и улучшает степень очистки, но одновременно увеличивает сопротивление установки. Оборудование газоочистной установки имеет запас по мощности для обеспечения надежности функционирования.

Рисунок 1 – Аппаратурно-технологическая схема очистки газов

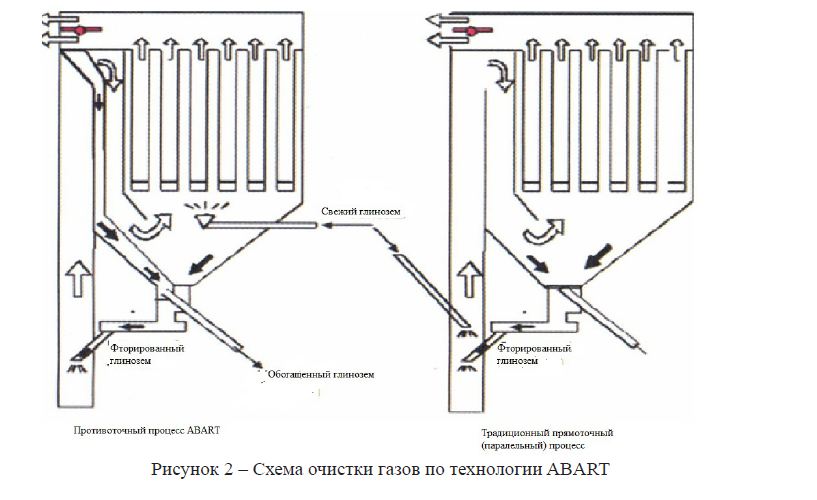

Технология, разработанная фирмой «Alstom», носит название ABART и представляет собой двухступенчатый процесс, выполненный по принципу противотока. Свежий глинозем подается в рукавный фильтр, где контактирует с газом, имеющим низкую концентрацию фторидов после процесса, происходящего в реакторе. В реакторе газ, имеющий более высокую концентрацию фторидов, взаимодействует с частично обогащенным глиноземом, подаваемым из рукавного фильтра. Глинозем, введенный из стадии фильтрации, по-прежнему имеет высокую адсорбционную способность. Реактор спроектирован как реактор для высокой концентрации адсорбента и эффективного уменьшения концентрации фторидов в газе до подачи на фильтры, что достигается путем контролируемой рециркуляции глинозема в реакторе. Процесс ABART обеспечивает повышенное использование адсорбционной способности глинозема и снижение концентрации фторидов в газе (рисунок 2).

Рисунок 2 – Схема очистки газов по технологии ABART

Важной особенностью процесса является процесс низкоскоростного динамического отделения глинозема от газового потока между реактором и фильтром. Большая доля глинозема, поступающего из реактора, отделяется от газового потока и поступает в бункер фильтра, откуда она может рециркулироваться обратно в реактор. Это существенно сокращает объем обогащенного глинозема, контактирующего с рукавными фильтрами. Такая особенность приводит к понижению потери давления в рукавном фильтре и увеличению срока службы рукавных фильтров.

Очистка рукавных фильтров осуществляется по принципу очистки одного ряда за другим в каждом модуле запатентованной импульсной системой среднего давления OPTIPOW. Данная система подает импульс в верхнюю часть рукавного фильтра, после чего импульс на высокой скорости проходит непосредственно в рукав, и в результате деформации ткани происходит сепарация (отделение) глинозема с поверхности рукава. Удаленный глинозем сразу же осаждается на поверхность того же рукава на более низком уровне или на другой рукав. Глинозем, находящийся на нижней части рукавов, падает в бункер фильтра. Благодаря этой системе на рукавах постоянно имеется лепешка глинозема, обеспечивающая повышение эффективности и защиту рукава от износа, что является преимуществом перед другими системами встряхивания, при которых происходит полное удаление глинозема с поверхности рукавного фильтра. В системе OPTIPOW с помощью плунжерного клапана, установленного непосредственно на импульсном напорном трубопроводе, резким импульсом достигается быстрое срабатывание клапана и доставка сжатого воздуха через патрубки в виде труб Вентури, обычно расположенных в выходном сечении рукавного фильтра. Использование импульсного воздуха среднего давления 250-350 кПа в отличие от давления 700 кПа, используемого в других системах, устраняет проблему конденсации на внутренних поверхностях рукавов, вызванную понижением температуры при расширении воздуха высокого давления [2].

Газоочистные установки «сухой» очистки электролизных газов фирмы «Alstom» с процессом ABART действуют на ряде зарубежных объектов. Степень улавливания фтористого водорода и твердых фторидов составляет 98-99 %, смолистых - 95-97 %.

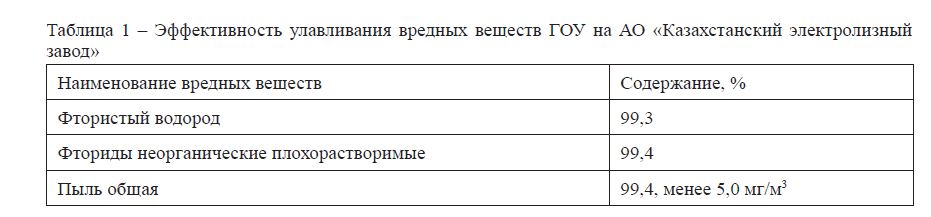

В таблице эффективности очистки газов, отходящих от электролизеров, видно, что количество фтористых соединений во фторированном глиноземе составляет 1,5-2,1 % (таблица 1).

Таблица 1 – Эффективность улавливания вредных веществ ГОУ на АО «Казахстанский электролизный завод»

Технология для АО «Казахстанский электролизный завод» выбрана таким образом, чтобы образование твердых отходов, сброс жидких отходов и выброс газообразных отходов были по возможности минимальными и соответствовали требованиям международных природоохранных стандартов (ISO 14000 и PARCOM), а также требованиям Министерства охраны окружающей среды и природных ресурсов Казахстана.

При формировании технической части завода первостепенное значение придавалось охране окружающей среды. Еще на стадии проектирования завода проводился мониторинг по выбору современной газоочистки в мире. Рассматривалось газоочистное оборудование России, Китая, Германии, Франции и Норвегии. Среди всех перечисленных лучших газоочисток мира выбор был сделан в пользу одной из самых современных и востребованных газоочисток в мире фирмы «Alstom» (Норвегия).

Таким образом, сухая сорбционная очистка газов, содержащая в себе две стадии очистки, является самым эффективным среди существующих способов очистки газа.

СПИСОК ЛИТЕРАТУРЫ

- Ибрагимов А.Т., Пак Р.В. Электрометаллургия алюминия. Казахстанский Электролизный Завод. – Павлодар: Дом печати, 2009. – 256 с.

- Ибрагимов А.Т., Пак Р.В. Технология производства алюминия на электролизерах АО «Казахстанский Электролизный Завод»: монография. – Павлодар: Дом печати, 2012. – 284 с.