Аннотация. Данная статья посвящена рассмотрению концептуальных проблем модернизации алюминиевых электролизеров при сопоставлении технико-экономических показателей ванн с обожженными анодами, с боковым и верхним токоподводом.

До недавнего времени главной целью разработки электролизера было достижение максимального выхода по току при минимальных капиталовложениях. Стоимость электроэнергии была небольшой и в избытке, и электролизеры чаще проектировались для их использования в интенсифицированном режиме с получением максимальной производительности. Однако, с 1973 года стоимость электроэнергии возросла в большей степени, чем другие затраты на производство, и стала сопоставима с остальными составляющими себестоимости. Современные электролизеры в основном эксплуатируют и проектируют в расчете на низкое электропотребление и высокий выход по току, что обеспечивает экономичное производство первичного алюминия.

12 декабря 2007 года состоялся запуск первой очереди Казахстанского электролизного завода (КЭЗ), получен первый казахстанский алюминий. АО «КЭЗ», как одно из молодых и современных предприятий Республики Казахстан – первенец алюминиевой промышленности, постоянно стремится соответствовать тенденциям мирового развития в данной отрасли.

Отличительной особенностью работы является наличие на заводе двух типов электролизеров, имеющих отличия по конструкции как самих электролизеров, так и конструкции ошиновки. Основными отличиями конструкции электролизера являются:

- конструкция катодного кожуха – разная высота шпангоутов;

- конструкция бортовой футеровки – приклеенные и не приклеенные карбидкремниевые блоки к борту кожуха.

Отличительным моментом является также разный срок службы электролизеров этих двух типов.

В наиболее широко используемом учебнике М.М. Ветюкова приводится некоторое сопоставление преимуществ и недостатков электролизёров основных типов – с боковым токоподводом (БТ), верхним токоподводом (ВТ) и с обожжёнными анодами (ОА) [1].

В частности, отмечаются такие преимущества ВТ по сравнению с БТ, как большая возможность механизации обслуживания анодов и получение более концентрированного анодного газа от электролизёра. В то же время из-за низкого качества вторичного анода необходимо поддержание высокого минимального расстояния от концов штырей до подошвы анода (около 23 см), что эквивалентно увеличению падения напряжения в аноде на 0,2 В и соответствующем увеличению расхода энергии. Отмечается также более низкое качество анода и необходимость снятия пены на ВТ.

Электролизёры с ОА имеют падение напряжения в аноде на 0.15-0.20 В ниже по сравнению с БТ, при переходе к ОА уменьшается перегрев электролита в центральных областях ванны и повышается выход по току, создаются возможности дальнейшего повышения силы тока. Отмечаются также очевидные санитарно-гигиенические преимущества ванн с ОА по сравнению с электролизёрами, оснащёнными анодами Зодерберга.

Более обстоятельный анализ сопоставления ванн различных типов как в этом учебнике, так и в других пособиях отсутствует. Однако, ещё в 1971 г. М.А. Коробов и А.А. Дмитриев признавали, что ОА имеют перед анодами Зодерберга ряд преимуществ [2]:

- Падение напряжения в аноде:

- ОА – 0.2-0.3 В;

- БТ – 0.4 В;

- ВТ – 0.5 В.

- Ниже стоимость электролизеров, легче и дешевле строительные конструкции и мостовые краны.

- Более высокая плотность тока и повышенный съём металла.

- Меньший расход анодов, равный без огарков 430-475 кг/т против 515-545 на самообжигающихся анодах [3].

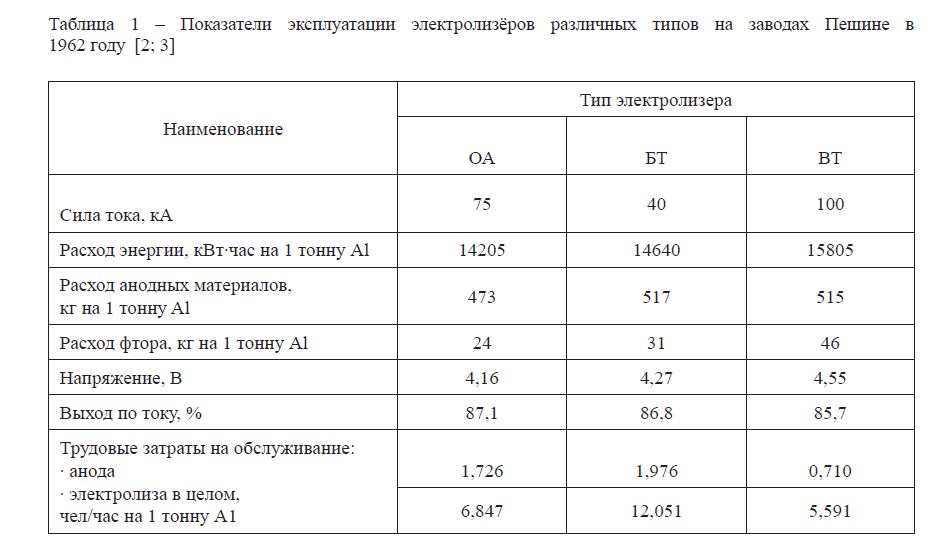

Более того, по данным ещё 1962 года, расход энергии на заводах Пешине для ВТ был на 1600 кВт∙час/т выше, чем на ОА, и на 1165 кВт∙час/т больше, чем на БТ (таблица 1). Для ВТ отмечали также более низкий выход по току и повышенный расход анодных материалов.

Таблица 1 – Показатели эксплуатации электролизёров различных типов на заводах Пешине в 1962 году [2; 3]

Единственное намечавшееся в то время преимущество ВТ в трудозатратах исчезло в дальнейшем при увеличении силы тока на современных электролизёрах с ОА до 300 кА и более при создании современных средств механизации по замене анодов, внедрении АПГ, систем компьютерного контроля и регулирования, увеличении выхода по току на 7 - 8% и снижении расхода энергии на ОА до 13000 кВт∙час/т металла.

Таким образом, уже к 1962 г., когда основные мощности ВТ в СССР ещё не были созданы, существовала возможность выбора иного пути создания действительно мощных современных электролизёров с ОА, по которому и стала развиваться мировая алюминиевая промышленность.

Наша переориентация на строительство новых заводов с ОА была сделана вполне разумно, но с опозданием не менее чем лет на 10. Более того, у многих руководителей и специалистов существовало мнение о необходимости перевода на ОА всех наших старых предприятий с БТ и ВТ.

Однако, недостатки ОА, известные со времени зарождения метода Эру Холла, обеспечивают очень высокий уровень затрат на такую модернизацию. Это обусловлено тем, что стоимость ОА значительно выше, чем анодной массы, дорого и трудно перерабатывать огарки, необходимы современные прессовое оборудование и обжиговые печи, укрытие много анодных электролизёров сложно, а обслуживание ОА требует применения дополнительной дорогостоящей техники.

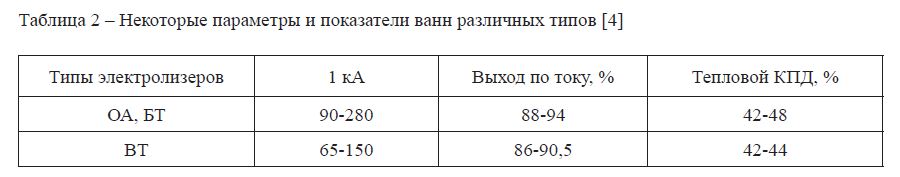

В целом мировая литература содержит весьма небольшое количество подобных сопоставлений ванн с ОА и анодами Зодерберга. В учебном пособии Гротгейма и Чу приводятся данные, по которым расход энергии на электролизёрах с ОА держится на уровне 13000 кВт∙час/т для ванн любой мощности - от 120 до 280 кА, в то время как на электролизёрах с анодами Зодерберга эта величина не ниже -14000 кВт∙час/т [4]. Тепловой КПД этих ванн на 3 - 6 % ниже, чем на электролизёрах с ОА (таблица 2).

Таблица 2 – Некоторые параметры и показатели ванн различных типов [4]

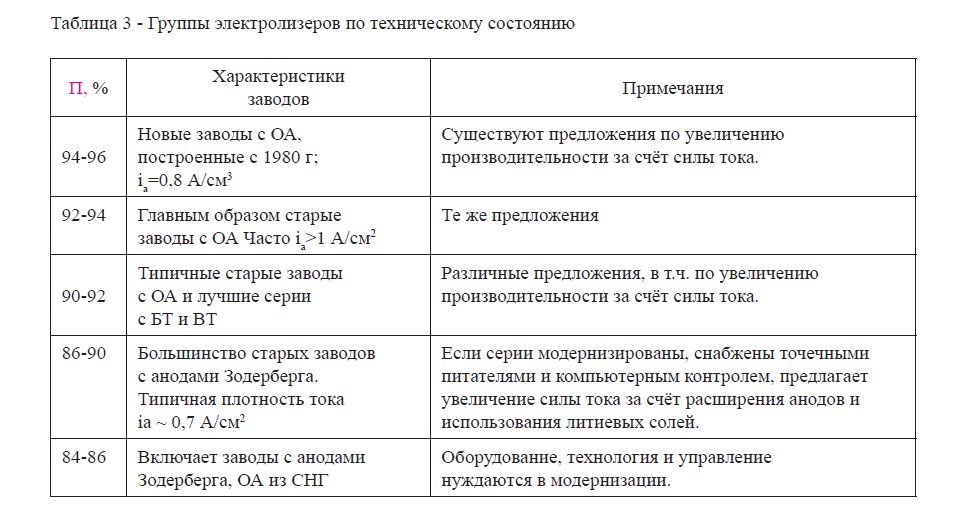

В работе Н. Forber все заводы по их техническому состоянию и эффективности работы разбиты на 5 групп, в которых лучшие предприятия работают с выходом по току 94-95%, а худшие – 84-86%. К последним отнесены заводы СНГ (таблица 3) [5].

Таблица 3 - Группы электролизеров по техническому состоянию

В качестве типичных параметров и показателей старых серий анодов Зодерберга приводятся следующие:

- Сила тока 85 - 125 кА;

- Анодная плотность тока – 0.7 А/см2;

- Межполюсное расстояние 4,3 см;

- Температура электролита 965 °С;

Из предложений по улучшению эффективности их эксплуатации наиболее важными представляются следующие:

- Существующие контрактные соглашения, включая энергетические контракты с льготной отпускной ценой на электроэнергию, должны быть благоприятными. Если этого нет, может быть не экономично модернизировать, или даже эксплуатировать завод. Этот тезис должен восприниматься руководителями регионов как важнейший и общепринятый в мировой практике.

- Должны быть найдены методы увеличения производительности. Следовательно, ток должен быть увеличен, техническое оформление улучшено и уменьшены выбросы [5]. На наш взгляд производительность следует поднимать за счёт выхода по току и силы тока. Причём первый путь представляется более простым и экономичным. По нашим работам и по мировой практике увеличить выход по току на 8-10 % возможно, тогда как поднять силу тока на 13-16 кА без коренной реконструкции типа токоподвода для сибирских заводов с ВТ, по-видимому, невозможно.

- Для стабилизации работы серий необходимы точечные питатели и системы компьютерного контроля. По кинетическим условиям растворения глинозёма питатели лучше иметь объёмные или хотя бы плоскостные.

- Использование литиевых солей в комбинации с увеличением силы тока за счёт расширения анодов. Как на электролизёрах с БТ, так и с ВТ тем не менее, внедрение этих, отнюдь не новаторских, рекомендаций позволило поднять выход по току на 4 % и снизить расход электроэнергии на 1700 кВт∙час/т (таблица 4). Отмечается, что эти результаты достигнуты за счёт снижения температуры электролита, внедрение точечного питания, литиевых добавок в электролит и компьютерного контроля процесса. Для того, старые и новые заводы БТ, ВТ и ОА удовлетворительно сопоставлять, нужно обеспечить увеличение производительности старых предприятий.

Технология Зодерберга даёт сегодня 3,22 млн тонн алюминия в год или 21% от всех западных мощностей по металлу. При этом доля БТ составляет 393000 тонны или 6% производства алюминия на западе [6].

В Российской Федерации на заводах с ВТ производится около 2 млн 300 тонн или 72% всего производства металла. На долю самых старых заводов с БТ приходится -16% мощностей и на ОА порядка 12%. Общее количество мощностей с анодами Зодерберга составляет в России около 88% .

Таблица 4 – Результаты модернизации электролизеров с анодами Зодерберга [5]

![Результаты модернизации электролизеров с анодами Зодерберга [5]](/uploads/data/files/pics7/4_151.jpg)

Поскольку мировая практика отказалась от дальнейшего перевода старых серий ВТ на ОА, а доля первых остаётся весьма весомой и количество заводов с ВТ составляет не менее 40 (не считая КНР), лучшие разработки по модернизации ВТ могут найти хороший рынок сбыта как в РФ, так и в других странах.

СПИСОК ЛИТЕРАТУРЫ

- Ветюков М.М., Цыплаков А.М., Школьников С.Н. Электрометаллургия алюминия и магния. – М.: Металлургия, 1987. – 319 с.

- Коробов M.A., Дмитриев А.А. Самообжигающиеся аноды алюминиевых электролизёров. – М.: Металлургия, 1972. – 207 с.

- Гринберг И.С. Производство алюминия в электролизерах с обожженными анодами. – М.: Иркутск, 2001. – 317 с.

- Grjotheim К., Zhuxian Q. Molten Salt – Shenyang, V. II, 1991. – Р. 435 5 Forber K.O. Light Metals 1996. – H. – P. 313-317.

- Driscoll K.J., Moison D.L. Light Metals 1997. – P. 259 - 264.