Статья посвящена изучению причин выбросов вредных веществ в виде «белых дымов», поступающих в воздушную среду и определению их объёмов при горячем цинковании, являющимся современным методом обработки металлических изделий. Предложена методика для расчета поступлений цинка при испарении с поверхности расплава ванны горячего цинкования.

Горячее цинкование является современным методом обработки металлических изделий и позволяет защитить их от коррозии. Процесс горячего цинкования сопровождается выделением «белых дымов» и загрязнением воздушной среды вредными веществами, в числе которых содержание цинка и его соединений составляет более 24%. Согласно гигиеническим нормативам, предельно-допустимая концентрация оксида цинка в воздухе населённых мест составляет 0,05 мг/м3, а в воздухе рабочей зоны 0,5мг/м3.

Необходимость исследований подтверждается предложениями ОАО «Уралэлектромедь» по изучению причин выбросов «белых дымов» в рабочую зону и определению их объёмов при горячем цинковании, направленными кафедре теплогазоснабжения и вентиляции УРФУ в 2009г.

Технология горячего цинкования осуществляется погружением предварительно подготовленных металлических изделий в ванну с расплавом цинка с температурой около 450 °C [1]. В состав «белых дымов» входят пары цинка и его соединений. Поступление их в воздушную среду происходит за счёт испарения с поверхностей расплава и от металлических изделий после цинкования при их транспортировке.

Определение количества вредных веществ представляет сложную задачу, которая практически не может быть решена путём непосредственных измерений в условиях действующего производства.

В настоящее время для оценки загрязнения воздуха используются методики определения концентраций вредных веществ, включающие отбор проб воздуха и последующие анализы на содержание различных веществ в химических лабораториях предприятий. Количество этих веществ может быть определено косвенно при известном объёме воздуха в конвективных потоках или удаляемого от местных и технологических отсосов. Более достоверные данные можно получить из анализа процессов испарения, происходящих в ваннах с жидкими металлами.

Для расчета поступлений цинка при испарении с поверхности расплава ванны горячего цинкования была использована методика, разработанная проф. Р.Н. Шумиловым [2]. Методика основана на аналогии процессов массо - и теплопереноса и апробирована при разработке мероприятий по повышению экологической безопасности свинцового производства [3,4].

Массоперенос на границе двух фаз (расплав и воздух) можно выразить через скорость молярного переноса и разность концентраций:

g = vD ■ s ■ (ks - k0), (1)

где G - интенсивность испарения, кг/с; vD - скорость переноса массы, м/с;

S - площадь поверхности расплава, занимаемая атомами металла, м2; ks, k0 - концентрации насыщенных паров металла у поверхности расплава и в окружающем воздухе соответственно, кг/м3.

Примем, что атомы металла на поверхности расплава занимают площадь S, пропорциональную массовой концентрации в расплаве п, то есть S = п S0, где S0 - площадь поверхности расплава.

Согласно данным о составе расплава, предоставленным предприятием, в составе расплава более 99% цинка. Полагая концентрацию k0 в окружающем воздухе пренебрежимо малой по сравнению с концентрацией ks у поверхности расплава, получим из (1) выражение для определения количества паров металла, поступающего в воздух помещения с поверхности расплава:

g = vD ■s ■ ks . (2)

Скорость переноса массы vD зависит от коэффициента диффузии паров металла D и физических свойств (молекулярная масса, плотность, температуропроводность и другие). Концентрация насыщенных паров металла у поверхности расплава ks зависит от парциального давления паров металла. Определяющим фактором при этом является температурный режим технологического процесса.

Таким образом, для оценки интенсивности испарения металла требуются следующие данные:

- константы, отражающие физические свойства испаряющегося вещества;

- парциальное давление паров металла;

- коэффициент диффузии;

- температурный режим процесса.

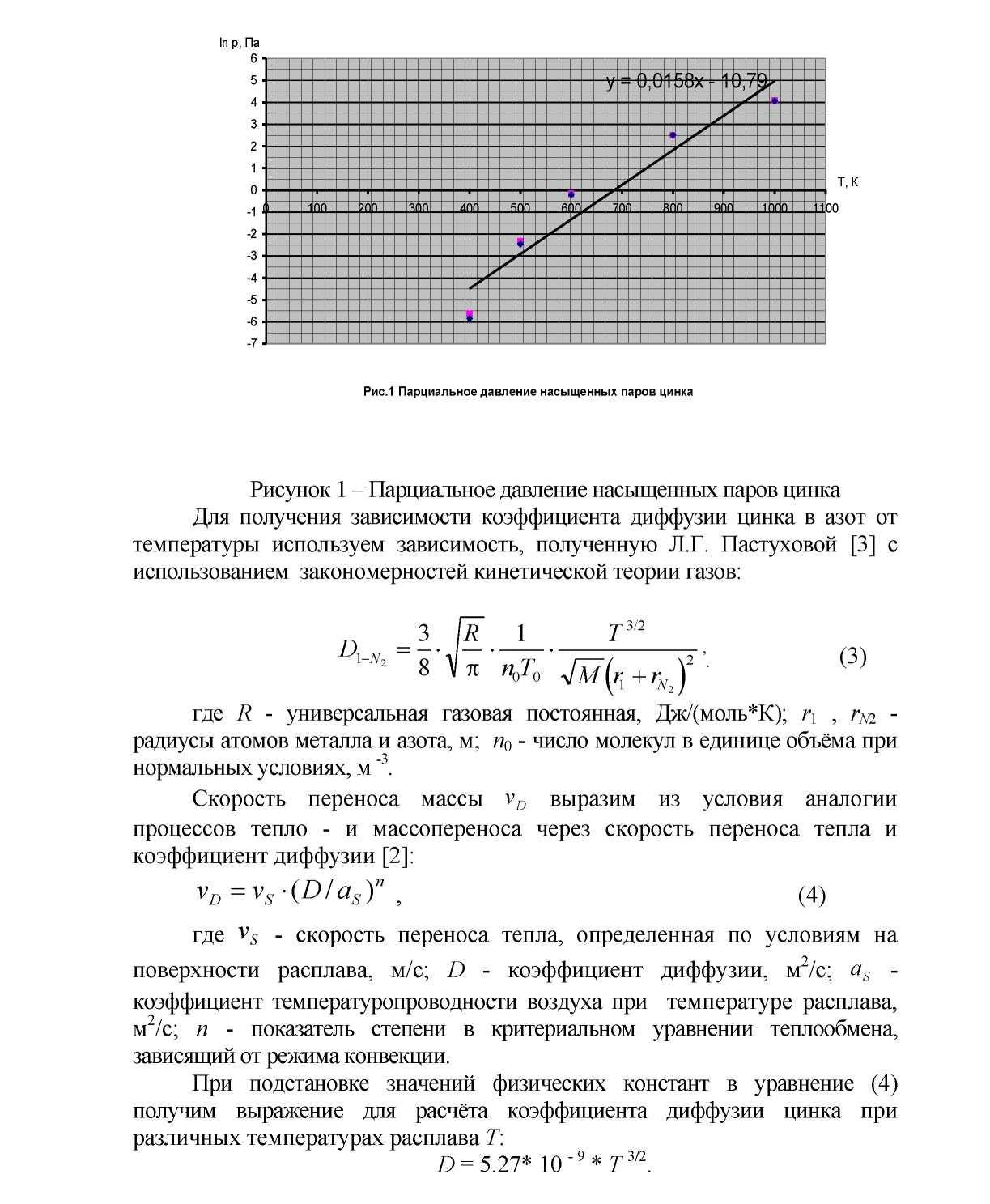

Известно, что физические свойства, коэффициенты диффузии и парциальные давления паров металлов существенно зависят от температуры. Для вывода зависимости парциального давления паров цинка от температуры мы воспользовались данными о парциальных давлениях расплава цинка при различных температурах, приведёнными в работе [1]. Данные представлены на рис.1 и аппроксимированы уравнением:

InP = 0,0158P - 10,7,

где Р - парциальное давление паров цинка, Па; Т - температура, К.

Как видно из рис.1, подобранная зависимость достаточно точно обобщает экспериментальные данные и позволяет определить парциальное давление паров цинка при любой температуре.

Далее рассмотрим процесс диффузии (испарения) металла в воздух. Так как в составе воздуха присутствует около 80 % азота, примем в качестве модели процесса взаимодействие в системе металл - азот.

Для сравнения можно воспользоваться данными предприятия по лимиту выбросов соединений цинка, составляющему 0,015 г/с, что подтверждает достоверность результатов.

Представляется возможным оценить также количество цинка, испаряющегося с поверхности оцинкованных изделий. Расчёты показывают, что с поверхности трубы диаметром 500 мм длиной 10 м после цинкования при транспортировке испаряется почти такое же количество цинка, как с поверхности ванны.

Этому процессу сопутствует поступление в воздух значительного количества хлористого аммония, входящего в состав флюсов. Однако предельно-допустимая концентрация его в воздухе населённых мест составляет 0,2 мг/м3, а в воздухе рабочей зоны 10 мг/м3, что свидетельствует о меньшей опасности для здоровья работающих и загрязнения воздушного бассейна.

Полученные данные необходимы для расчёта количества вентиляционного воздуха для ассимиляции вредных выделений и определения концентраций загрязняющих веществ в рабочей зоне и в приземном слое атмосферы.

ЛИТЕРАТУРА

- Шиврин Г.Н. Металлургия свинца и цинка. М.: Металлургия, 1982.352с.

- Шумилов Р.Н. и др. Применение метода аналогии при определении исходных данных для проектирования отопления корпусов обогащения железной руды //Проблемы теплоснабжения и вентиляции в условиях климата Восточной Сибири. Иркутск: Ирк. ПИ. 1979. - С.76-79.

- Шумилов Р.Н., Пастухова Л.Г., Толстова Ю.И. Оценка интенсивности загрязнения воздуха при производстве чернового свинца //Проектирование, строительство и эксплуатация зданий и сооружений: Сборник научных трудов. Пермь: Пермский государственный технический университет, 1997. - С. 117-126.

- Шумилов Р.Н., Толстова Ю.И., Пастухова Л.Г. Вентиляция начинается с технологии. Совершенствование вентиляции плавильных цехов свинцовых заводов //Инженерные системы. АВОК- Северо-запад, 2002. - № 4 (8). - С. 27-29.