Аннотация

В данной статье рассматриваются датчики для мониторинга сероводорода и их оптимальное применение. Основное внимание в работе автор акцентирует на выбор газовых детекторов для контроля безопасности в нефтяных отраслях, которые имеют очень большое значение. Исследование по улучшению их параметров является динамичной и быстро развивающейся областью, как для ученых, так и для разработчиков. Выделяются и описываются реакции и время восстановления датчиков от воздействия сероводорода. Быстрое восстановление также позволяет лучше понять серьезность и увеличение масштабов опасности, поскольку изменения концентрации газа могут контролироваться в течение продолжительного времени. В своем заключении, автор статьи рекомендует использование полупроводниковых датчиков как оптимальный практический инструмент для обнаружения выбросов газа HhS в нефтяных отраслях и химической промышленности.

В различных отраслях промышленности существует необходимость проведения технического контроля состояния среды отдельных рабочих зон, а также крупных промышленных объектов в целом. Следует ожидать, что важность применения средства индивидуального контроля для непрерывного мониторинга на промышленных объектах будет возрастать.

Сероводород (HzS) представляет собой высокотоксичный газ среди наиболее распространенных загрязняющих веществ в сырой нефти и природном газе. Неудивительно, что химические процессы промышленности и нефтяные объекты используют системы контроля уровня загрязнения газомНгЗ для гарантированного предупреждения персонала обопасных выбросах или обнаружении и предотвращении больших выбросов, представляющих существенную опасность для персонала, имущества, окружающей среды или населения за пределами периметра завода. Чтобы устранить вероятность таких опасностей, операторы установок имеют в своем распоряжении широкий выбор различной сенсорной техники. Электрохимические датчики, полупроводниковые датчики, пропитанная бумага и лазерные детекторы прямой видимости используются для раннего предупреждения и инициируют соответствующую автоматическую реакцию на утечку опасных газов.

Электрохимические датчики, как правило, применяются для обнаружения токсичных газов в диапазоне концентраций порядка миллионных долей. Электроды, разделенные слоем электролита, помещены в небольшой пластмассовый корпус и соединены с внешней электронной цепью. Газ проходит в датчик сквозь проницаемую мембрану, и в результате электрохимической реакции генерируется слабый ток. Поскольку количество газа, которое попадает в датчик, определяется диффузией газа через проницаемую мембрану, ток пропорционален концентрации газа.

Принцип действия твердотельных датчиков основан на изменении электронной проводимости при адсорбции газа на поверхности полупроводника. Фактически такой датчик представляет собой тонкую металлооксидную пленку, нанесенную на кремниевую пластину. Технология их изготовления аналогична используемой для производства полупроводников, отсюда название «металлооксидный полупроводниковый» (МОП), под которым они известны. Адсорбция газа на поверхности оксида с последующим католическим окислением приводит к изменению электросопротивления оксидного материала. Поверхность датчика постоянно нагрета для повышения скорости реакции и уменьшения влияния изменений температуры окружающей среды. Изменения сопротивления преобразуются в электрический сигнал, пропорциональный концентрации газа [1, с.З].

Однако при таком количестве измерительно-контролирующих датчиков обнаружения утечки опасных газов становится трудно идентифицировать тот, который наилучшим образом соответствует уникальным требованиям для каждого промышленного потребителя. Слишком часто операторы выбирают детекторы сероводорода, основываясь только на чувствительности или скорости реакции, полагая, что такие инструменты могут обнаружит незначительные выбросы токсичных газов. К сожалению, такой вывод может привести к неправильному проектированию безопасности процесса. Речь идет о том, что стационарные газовые детекторы могут быть использованы только для максимизации вероятности обнаружения утечки [2, с.8].

Атмосферные условия, а особенно направление и скорость ветра, близость утечки к детекторам,а такжебарьеры или пересечению его пути, которые могут препятствовать доступу газа к датчику, влияют на эффективность обнаружения. Кроме того, объем выброса оказываетвлияние на результат измерения в зависимости типа детектора газа. Например, индикаторная бумага является точной при низких концентрациях, но не подходит для определения количественного анализа больших газовых плюмов. Естественно персонал завода, вероятно, будет ошибочно полагать, что уровень защиты, предлагаемый системой обнаружения газа, соответствует требованиям, хотя на самом деле это не так.

Одним из наиболее распространенных методов обнаружения сероводорода (H2S) является твердотельное зондирование (полупроводниковые датчики). Полупроводниковые датчики состоят из одного или нескольких металл-оксидов из переходных металлов, таких как оксид олова или оксид вольфрама. Эти оксиды металлов готовят и преобразуют в пасту для образования толстых пленок или наносят в виде тонких пленок путем вакуумного осаждения на подложку из диоксида кремния или оксида алюминия. Этот последний процесс аналогичен тому, который используется для изготовления полупроводников; следовательно, название оксидного полупроводника металла (MOS - моноолигосахариды). То есть эти материалы являются продуктом последних научно-технических достижений и могут изготовляться по требуемым характеристикам потребителя [1, с.14].

Под воздействием газа, молекулы газа вступают в реакцию на поверхности оксида металла и распадаются на заряженные ионы или соединения, которые изменяют устойчивость пленки [2, с.17]. Это изменение зависит от физических свойств пленки оксида металла, а также от строения и геометрических характеристик чувствительного слоя и температуры, при которой происходит реакция. Цепь нагревателя повышает температуру пленки до диапазона, который обеспечивает оптимальную чувствительность и время реакции на выявленный газ. Кроме того, пара электродов сенсора или электродов смешения внедряется в оксид металла для измерения устойчивости. Это изменение датчика, возникающее в результате взаимодействия молекул газа с пленкой, измеряется как сигнал и полностью обратимо. Затем этот сигнал преобразуется в мониторе прибора на числовые значения, показывающие концентрацию газа.

Полупроводниковые приборы (датчики)имеют преимущества приприменении для безопасности протекания промышленного процесса. Одним из преимуществ являютсятакие параметры как время реакции и восстановления. Эти параметры имеют первостепенное значение на практике,так как быстрое восстановления чувствительности детектора играет главную рольпри фиксировании количества актов утечки газа и в какой последовательности это произошло. Понимание опасности дисперсии газа за секунды после аварии может помочь в принятии нужных решений персоналом аварийного реагирования; что поможет спасти жизни персонала данного объекта ине довести обострения опасности, определения времени безопасного начала работ спасателей в зоне поражения. Более того, детектор, который быстро восстанавливается, может предоставить запись о происшествии с привязкой ко времени, полезную при восстановлении события во время расследования.

Главным образом, благодаря таким свойствам полупроводниковые датчики часто используются в нефтегазовых и химических установках. Они контролируют выбросы газа на нефтеперерабатывающих заводах, на морских производственных объектах, на береговых объектах скважин, многие из которых управляют технологическими потоками, содержащих значительные количества сероводорода 89

HzS. Благодаря быстрому реагированию и восстановлению полупроводниковые датчики хорошо подходят для заводов, которые должны защищать от крупных утечек в зонах источников с высоким потенциалом выбросов.

Принцип работы газоанализатора основывается на преобразовании измеряемых концентрацией в электрические параметры первичных датчиков (сенсоров). Ток сенсора пропорционален парциальному давлению измеряемого газа в воздухе.

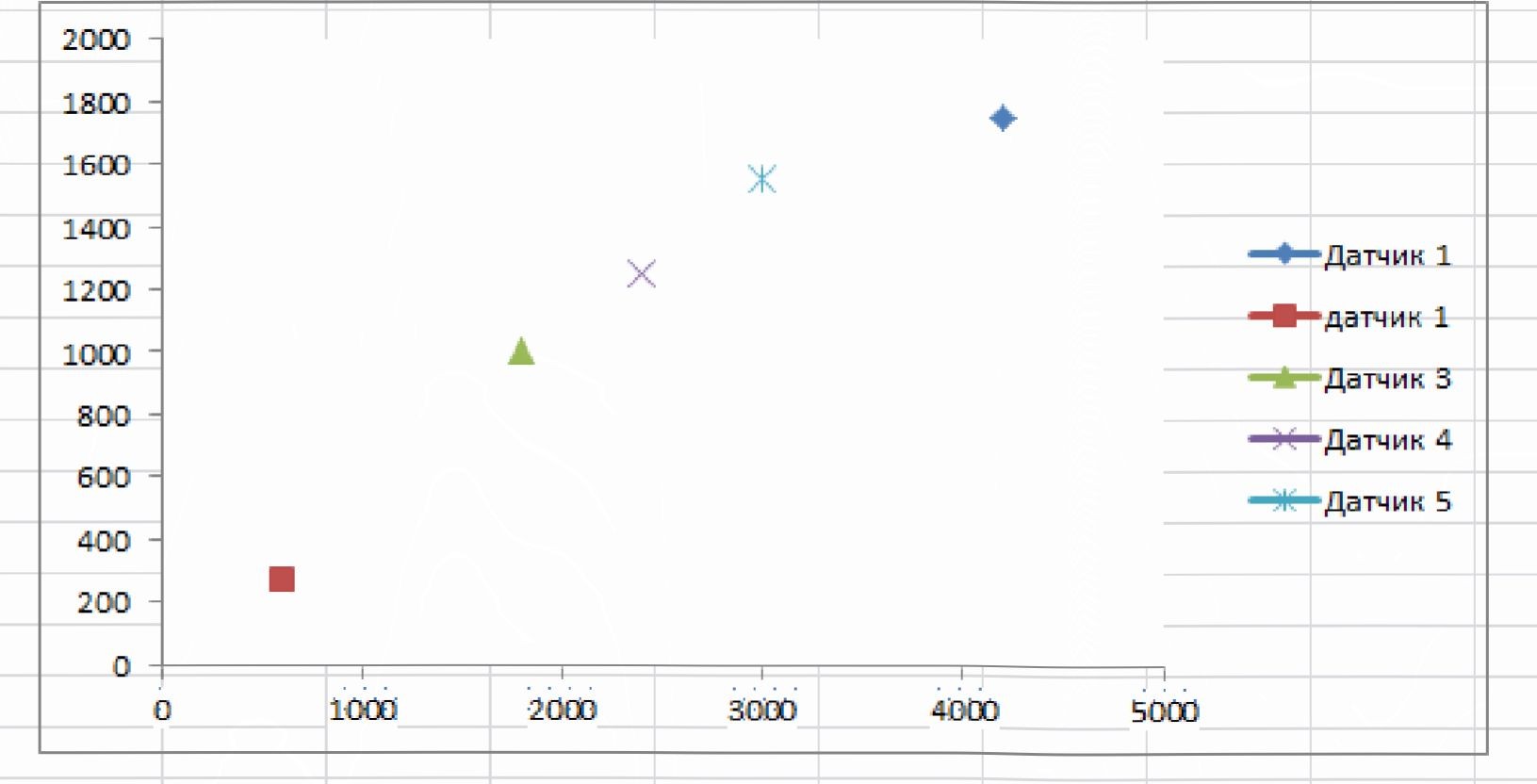

При выборе датчиков не последнюю роль играет фиксируемая максимальная доза газа в рабочем режиме.Полупроводниковые датчики, в отличие от электрохимических датчиков, устойчивы к повторному дозированию с высокой концентрацией H?S. В исследованиях рассмотрена реакция четырех датчиков оксида олова (SnOz), калиброванных до IOO ppm, и подвергающихся воздействию 100 - 1500путем закачки газа и использования воздуха в качестве газа, необходимого для подпитки системы (рисунок 1). Как видно, все датчики реагируют на инкрементные измерения (постепенно возрастающие) концентрации HzS. Точность показаний датчиков составляет 10% от приложенного газа, а время восстановления (TlO) - 100 ppm и 1500 ppm - 10 и 14 секунд соответственно.

Рис 1. Реакция датчика твердотельного состояния после

калибровки с помощью IOOppmHZS

При одинаковых условиях использования, восстановление рабочего состояния датчиков не сильно отличается, когда датчики SnOz подвергаются воздействию большой концентрации HzS в течение 5 минут и 20 минут. Результаты исследований приведены в таблице 1. Таблица 1 иллюстрирует время реакции и восстановления для датчиков, откалиброванных до 25 ppm. Все датчики восстановлены в течение 70 секунд.

Таблица 1. Время реакции и восстановления до воздействия 1000 ppm/Z?S

|

Длительность воздейст-вия (мин) |

Время срабатывания 50% измерительный диапазон |

Концентрация, РРт |

Время восстановлени я до 50% от начального |

Время восстановления до 10% от назального |

Время восстановлен ия до 0% от начального |

|

5 |

<2 |

0 |

10 |

15 |

40 |

|

20 |

<2 |

0 |

10 |

30 |

70 |

Точность датчика FhSMOSnpn 25 ppm измерялась через 40 минут после заполнения (HzS). Разница между измеренными показаниями через 40 минут и начальным воздействием составляла 3 рртили 12% от начального показания.

Полупроводниковые датчики показывают регенеративные свойства при воздействии концентраций HzS, приближающихся к легко воспламеняющему уровню (LEL (нижний предел взрывоопасной концентрации) = 4.0% по объему). Например, при закачках 10000 ppmHzS (25%LEL) минимальная рабочая скорость датчика реагирует менее чем за 2 секунды с превышением диапазона или индикацией тревоги, а при удалении газа восстанавливается до 10 ppm примерно через 31 секунду. Время восстановления существенно отличается для датчиков, работающих в течение двух часов или менее.

Для сравнения был изучен электрохимический элемент, который подвержен действию lOOOOppmHzS, занимает четыре часа для восстановления. Кроме того, в течение первых двух часов после внешнего воздействия показания электрохимического датчика были неустойчивыми. Только после его восстановления устройство отображало хорошую точность и смещение нулевой линии. Время восстановления электрохимического элемента Т50, TlO и ТО показано в таблице 2.

Таблица 2. Время реакции и восстановления до воздействия 10000 ppmHzS

|

Длительность воздейст-вия (мин) |

Время (с) срабатывания 50% измерительны й диапазон |

Концент рация, РРт |

Время восстановления до 50% от начального |

Время воссгановле-ния до 10% от начального |

Время восстановления до 0% от начального |

|

5 |

<2 |

0 |

35 |

105 |

240 |

Оптимальные возможности применение на практике.Продолжительное воздействие определенных веществ может негативно сказаться на работе анализаторов. При высокой концентрации таких веществ в воздухе потеря чувствительности или коррозия могут происходить постепенно, тогда, как при значительной концентрации эти процессы ускоряются. В качестве примера таких веществ можно привести:

- Кремнийорганические соединения, которые зачастую содержатся в консистентных смазках и аэрозолях);

- галоиды: соединения с содержанием фтора, хлора, брома и йода;

- тяжелые металлы, например тетраэтилсвинец;

- щелоче - и кислотосодержащие жидкости и пары; - гликоль.

Наличие в зоне установки анализаторов сероводорода загрязняющих веществ не всегда является препятствием для использования интеллектуальных датчиков. Возможность использования полупроводниковых датчиков в таких зонах следует определять путем анализа особых факторов в конкретных условиях.

Время срабатывания и время восстановления являются важными критериями при выборе газовых детекторов сероводорода. Например, блок извлечения серы на нефтеперерабатывающем заводе перерабатывает большие объемные потоки сероводорода. Как следствие, эти блоки имеют стационарные детекторы сероводородадляобеспечения требуемой степени защиты. Эти детекторы устанавливаются вдоль пути доступа, вблизи потенциальных источников утечек и мест, где может накапливаться газ. Из-за высоких концентраций сероводорода в технологических потоках даже небольшие локализованные утечки обладают высоким потенциалом опасности. Как электрохимические, так и полупроводниковые детекторы, связанные с системой сигнализации, могут обеспечить самый быстрый подход к оповещению персонала производственного объекта.

Определенные процессы усовершенствования добычи нефти (ПУДН), которые использует диоксид углерода (CO2), подвержены уровням воспламенения сероводорода [3]. На некоторых нефтяных месторождениях КазахстанаСОги H2S закачиваются для увеличения добычи нефти, изолирования парникового газа и утилизации H2S-Ha установках СОгПУДН детекторы H^размещаются вблизи устьевых скважин, манифольдов и компрессоров. Поскольку технологические модули открыты для окружающей среды, детекторы в основном используются для мониторинга потенциальных источников с высокой вероятностью отказа или наличия возможности большего выделения газа[4]. Полупроводниковые детекторы хорошо подходят для применения благодаря их универсальности и быстрому восстановлению.

На морских производственных установках обнаружение сероводорода имеет первостепенное значение. Большое внимание при выборе детекторов должно уделяться многим параметрам, включая концентрацию H2S, давление процесса, вентиляцию, температуру, местоположение оборудования. Наиболее выгодно, когда электрохимические, полупроводниковые и лазерные детекторы открытого контура установлены на одной платформе для предотвращения любых вариантов опасных утечек.

Заключение

По масштабу своей деятельности многие промышленные объекты обрабатывают токсичные материалы в концентрациях, несколько раз превышающих допустимый предельный уровень воздействия. По этой причине существует вероятность того, что системы обнаружения газа, установленные для предупреждения персонала об опасных выбросах, будут подвергаться сильным воздействиям. При таких обстоятельствах системы обнаружения газа должны быстро реагировать и быстро восстанавливаться.

Полупроводниковые приборы устойчивы к повышенному воздействию H2S и восстанавливаются в течение 30 секундприповышении в 100 раз дозы допустимого предела. Такая универсальностьделаетМОБ-датчики идеальными при выборедля многих установок, где потенциальные выбросы газа могут иметь широкий диапазон. Датчики широко распространены в Северной Америке, на ближнем Востоке и в Восточной Азии. В исследовании, проведенном Канадской ассоциацией производителей нефти, исследователи обнаружили, что детекторы MOSH2S фиксированной площади оправдывают или превышают ожидания при контроле утечки газа в 10 и 15 ppm [5]. Другие непосредственные промышленные пользователи устанавливаютНгБ детекторы фиксированной площади, в первую очередь, для предупреждения операторов об утечках и сбоях оборудования в технологических зонах, которые часто остаются незанятыми.

На участках, загрязненных утечкой газа, быстрое восстановление полупроводниковых детекторов приводит к большой доступности системы безопасности. Клапаны могут быть изолированы раньше; всасывающие устройства для вентиляции жилых помещений и блоков управления могут быть закрыты автоматически вовремя, чтобы предотвратить проникновение H2S; и процесс увеличения вентиляции к затронутым модулям может быть выполнен более эффективно. Доступность системы повышает безопасность. Быстрое восстановление также позволяет лучше понять серьезность и увеличение масштабов опасности, поскольку изменения концентрации газа могут контролироваться с течением времени.

Учитывая выше сказанное,рекомендуем использование полупроводниковых датчиков как оптимальный практический инструмент для обнаружения выбросов газа H2S в нефтяных отраслях и химической промышленности.

Список литературы:

- Стационарныесистемыобнаружениягазаипламени, MSATheSafetyCompany. Журнал - 2014. с. 3,14.

- A Feasibility study on responding to a lower hydrogen sulfide exposure limit for workers. 2009. Galgary, Alberta, Canada: Canadian Association of petroleum procedures, c. 8,17.

- ГОСТР 52350.29.2-2010 Взрывоопасныесреды. Часть 29-2. Газоанализаторы. Требвания к выбору, монтажу, применению и техническому обслуживанию газоанализаторов горючих газов и кислорода. С. 19 - 20.

- ISO 10418, Petroleum and natural gas industries - Offshore production installation - Basic surface process safety system. 2003. Geneva, Switzerland: ISO, c. 22

- Sour gas Streams Safe for carbon sequestration, U.S. Department of Energy, c. 95