Металлургия — ведущая экспортоориентированная отрасль Казахстана. По выплавке стали в 2005 г. республика прочно закрепилась на 28-м месте в мировой табели о рангах. Доля металлургии Казахстана в мировом производстве черных металлов составляла 7 %, а по цветным металлам (алюминий, медь, никель, цинк, свинец, олово) — 8,5 % (2-е место в мире в стоимостном выражении). Предприятия отрасли обеспечивают 10 % валютной выручки страны, на экспорт поставляется свыше 90 % основных цветных металлов и проката [1, 9]. Таким образом, отечественная металлургия функционирует в общей системе мировых хозяйственных связей и ее состояние зависит от тенденций развития, складывающихся на мировых рынках металла.

Продукция металлургического комплекса составляет существенную долю в общем объеме промышленной продукции Казахстана. По Восточно-Казахстанской, Карагандинской и Павлодарской областям, где в наибольшей степени концентрируется металлургическое производство, она достигает 70 %.

Металлургический комплекс Казахстана находится под управлением транснациональных компаний, обеспечивающих выпуск металла первичной переработки и проката узкой номенклатуры.

Ожидается рост конкурентоспособности металлургического комплекса страны и производимой им продукции, что особенно важно в условиях предстоящего вступления Казахстана в ВТО, а также для упорядочения в определенной степени рынков металлопродукции.

Следует отметить, что за время управления (1995-2007 гг.) металлургическими предприятиями иностранные инвесторы сохранили используемые технологии переработки сырья. Это свидетельствует о сравнительно высоком научно-технологическом уровне разработок казахстанских ученых и инженеров. В данный период модернизации подверглись технологическое оборудование и специальная техника.

Проявились негативные стороны экспортной направленности металлургии, ставящие ее в жесткую зависимость от трудно предсказуемых колебаний мировой конъюнктуры. Нерешенные проблемы металлургии привели к хронической зависимости экономики страны от импорта. В республику, например, импортируется весь класс конструкционных, нержавеющих, жаропрочных, инструментальных, метизных, шарикоподшипниковых и других сталей. Казахстан стал крупным импорте - ром металлоизделий, причем темпы импорта металлоизделий и металлоконструкций с каждым годом растут.

Страна поставляет за рубеж качественный концентрат, черный и цветной лом, оцинкованный листовой прокат, белую жесть, а взамен покупает строительную арматуру, швеллеры, уголки, трубы широкой номенклатуры, другие металлоизделия и конструкции с высокой добавленной стоимостью.

Казахстанская черная металлургия крайне слабо связана с остальными секторами экономики, в частности с металлопотребляющими. Поэтому одной из первоочередных задач развития металлургии на современном этапе является создание оптимальной структуры сталеплавильной промышленности Казахстана.

Против казахстанских металлопроизводителей в США и Европе были введены защитные меры в виде пошлин и квот, что и привело к сокращению общего объема экспорта металла, их вытеснению с наиболее прибыльных рынков сбыта и сохранению структуры экспорта металла в сторону продукции низких переделов.

Неблагоприятная тенденция к снижению экспорта в определенной степени была скомпенсирована ростом отечественной экономики. Однако внутренний рынок, несмотря на значительный рост, не смог «переварить» узкую номенклатуру выпускаемого в стране металла.

С 2002 г. в отрасли наметились позитивные тенденции. Положительное влияние на рост производства в металлургии оказали расширение внешних рынков сбыта и спроса на российский металл, рост потребления продукции на внутреннем рынке (машиностроение, строительство), повышение спроса на трубы нефтегазового комплекса; улучшение условий торговли странами-импортерами металлопродукции.

В 2003-2007 гг. наиболее высокие объемы производства отмечались в подотраслях черной металлургии: по добыче и обогащению рудного сырья для черной металлургии, производству черных металлов, электроферросплавов, в цветной металлургии — в алюминиевой, медной, свинцово-цинковой промышленности.

Одновременно с повышением производства металлургии выросли объемы потребления в металлопотребляющих отраслях, в основном за счет импорта. В целом внутренний спрос на металл увеличился на 20 %. Значительно возросли объемы выпуска прогрессивных видов металлопродукции.

Положительная динамика производства продукции в 2003-2007 гг. обеспечивалась за счет повышения внешнего и внутреннего спроса на продукцию металлопроизводителей, расширения инвестиционных возможностей металлургических предприятий.

Складывающаяся в настоящее время конъюнктура мирового рынка способствует стремлению металлургических предприятий к увеличению объемов экспорта. При этом в целом казахстанскую долю мирового экспорта металлов на внешнем рынке следует признать неустойчивой. Ее прирост достигнут в основном не за счет более высокого качества, а за счет низких цен.

По некоторым оценкам перспективы сохранения сложившихся объемов экспорта поставляемой номенклатуры у металлургов страны на мировом рынке невысокие. Ряд стран, прежде всего Китай, уже в ближайшей перспективе может сменить тактику массового импорта металлопродукции и перейти к экспортированию дешевого и качественного металла. В итоге это может привести к дальнейшему перепроизводству продукции на мировом рынке, резкому снижению цен и закрытию перспективных ниш для производителей Казахстана.

В металлургическом секторе доминируют отсталые технологические уклады, низкой остается восприимчивость предприятий и компаний к новым технологическим решениям. Дальнейшая консервация сложившегося технологического отставания чревата сохранением и углублением сырьевой направленности отрасли.

Главной целью развития металлургической промышленности до 2015 г. должно стать преобразование ее в динамично развивающуюся, высокотехнологичную, эффективную и конкурентоспособную отрасль, интегрированную в мировую металлургию.

Для достижения указанной цели необходимо осуществление технического и технологического перевооружения отрасли на базе передовых ресурсосберегающих, экологически безопасных технологий. В перспективе должно продолжаться улучшение производственной структуры металлургического комплекса — в первую очередь за счет повышения доли конкурентоспособных мощностей (на конечных переделах), а также за счет увеличения доли мощностей для выпуска продукции более глубокой степени подготовки металла.

Рост производительности труда в металлургической промышленности оценивается в 2010 г. по сравнению с 2002 г. не менее чем в 1,5 раза. При этом ожидается высвобождение значительного количества занятых.

В 1990-2007 гг. состояние и технологические новации в отрасли практически не интересовали правительство страны, в результате замедлилось обновление производственной мощности, нарушились координационные связи между компаниями, находящимися в Казахстане.

В практике инновационного развития должна обеспечиваться увязка трех важных составляющих:

- национального единства в системных технологиях;

- партнерского участия в кооперации с ведущими филиалами и лидерами в отраслевых базисных технологиях;

- партнерского участия в базисных технологиях для производства отдельных компонентов конечного продукта.

Из пяти приоритетных направлений (космическое, биотехнология, информатизация, нанотехнология, углеводородное и горно-металлургическое) наибольших результатов в течение ближайших лет (не более 5) можно ожидать в области партнерского участия Казахстана в разработке высоких наукоемких продуктов в отрасли, прорывных технологий комплексной переработки полиметаллических руд, производства сплавов и композиционных материалов, а также редких и редкоземельных металлов. Для этого есть исторический опыт, кадровый потенциал, соответствующая инфраструктура. В 2006-2007 гг. правительство республики приняло ряд решений по развитию отечественной металлургии в регионах путем создания свободных экономических и индустриальных зон.

В условиях обострения конкуренции на мировых рынках укрепление конкурентных позиций металлургического комплекса во все возрастающей степени зависит от технологического уровня производств, диверсификации предприятий на основе использования прогрессивного оборудования и технологии, развития наукоемких, высокотехнологичных мини-производств.

Основные перспективы рынка отечественной металлургии во многом зависят от развития именно внутреннего рынка, где главными потребителями будут предприятия машиностроения, в первую очередь автомобилестроения, железнодорожного транспорта, строительной индустрии, энергетики, нефтяной и газовой отраслей промышленности. Перспективы цветной металлургии, как и в настоящее время, будут связаны с ее экспортной ориентацией.

Современный рост объема производства и благоприятная конъюнктура цен на металл на рынке обеспечивают финансовые и другие ресурсные накопления, необходимые для технологической модернизации производства, что позволило бы ликвидировать в течение ближайших десяти лет сложившуюся диспропорцию в технологической структуре отечественной металлургии.

Представленные обобщенные данные об отечественной металлургии в целом характеризуют состояние отрасли. Однако для диверсификации отрасли и повышения конкурентоспособности выпускаемой продукции необходимы глубокий анализ технологического уровня каждого металлургического передела и предприятий с учетом мировых тенденций и привлечением апробированных на практике инструментариев и методик.

В частности, многофакторные прогностические модели дают возможность выявить определенные закономерности в развитии экономического объекта и наглядно представить взаимосвязи между различными технико-экономическими показателями его функционирования [2-4].

Использование моделей многофакторного экономического прогнозирования требует решения сложной проблемы выбора факторов [5-8]. Эта проблема не может быть решена посредством математико-статистического анализа, а только при помощи всестороннего изучения существа рассматриваемого процесса и его качественной оценки.

Этот метод целесообразно применять в прогностических исследованиях на металлургических предприятиях при анализе возможностей улучшения технико-экономических показателей их работы в будущем или при изучении отдельных факторов, оказывающих влияние на эффективность функционирования основных агрегатов. Многие многофакторные модели, отражающие ход экономического процесса в прошлом, позволяют прогнозировать тенденции развития анализируемых показателей на определенный отрезок времени.

Многофакторная динамическая модель должна учитывать общие тенденции изменения экономического показателя в изучаемом интервале времени, закономерности развития во времени факторов-аргументов и запаздывания их влияния. Исходной информацией для построения экономико-математических динамических моделей на металлургических предприятиях служат временные ряды, отражающие изучаемое явление или показатель на каждом отдельном основном металлургическом агрегате, в цехе или заводе. Такая информационная база отражает характер развития исследуемого экономического показателя в предшествующий период времени. Одновременно исходная база оказывает влияние на формирование информации, которая лежит в основе описания закономерностей изменения изучаемого явления в будущем. В этом проявляется динамический характер информационной базы.

При исследовании многих экономических явлений или отдельных технико-экономических показателей их функционирования важно учесть большое число факторов, изменяющихся во времени. Для таких объектов на металлургических предприятиях нельзя предложить детерминированную модель, которая допускает точное вычисление будущего поведения объекта. Вместе с тем можно предложить многофакторную динамическую модель, которая позволяет вычислить вероятность того, что некоторое перспективное значение экономического показателя будет лежать в определенном интервале.

Многофакторное прогнозирование технико-экономических показателей работы основных металлургических агрегатов является элементом процесса технологического регулирования и управления. Оно является важным аспектом предвидения на перспективу плановых решений и мероприятий по совершенствованию управления металлургическими агрегатами, цехами и развития предприятия в целом.

Процесс рационального принятия решений на металлургических предприятиях требует наличия некоторых представлений о будущем изменении важнейших технико-экономических показателей. Поэтому важно прогнозировать интересующие предприятие технико-экономические показатели, чтобы представление о будущем имело не только качественную сторону совершенствования объекта, но и его количественную оценку. Требуется также иметь адекватное представление о том, что происходит в данный момент времени на исследуемом металлургическом объекте, ибо текущее положение является базой для предсказания. Рациональное принятие управленческих решений требует также знания того, как функционировал объект в недавнем прошлом, поскольку это дает возможность обнаружить связи, которые сохранятся в ближайшем будущем.

Основной задачей разработки многофакторных динамических моделей на металлургическом предприятии является построение прогностических моделей технико-экономических показателей работы основных агрегатов, которые можно эффективно использовать для разработки системы управляющих воздействий. Важно отметить, что в металлургии процессы отличаются большой сложностью, многообразием внутренних связей, большим количеством факторов, которые оказывают влияние на экономические показатели.

В условиях рыночной экономики экономическую эффективность деятельности металлургических предприятий в наиболее обобщенном виде характеризует рентабельность. Синтетическим показателем, который отражает уровень техники и эффективность ее использования, хозяйственно-финансовую деятельность предприятий, является общая рентабельность, измеряемая отношением балансовой прибыли к производственным фондам. Рентабельность предприятия зависит от многих факторов и в процессе аналитических исследований, используя различные методы, можно выявить степень влияния отдельных составляющих отмеченного показателя.

Последовательность и особенности экономического прогнозирования уровня рентабельности в черной металлургии рассмотрим на примере экономико-математического моделирования рентабельности реализованной продукции.

При анализе эффективности производства на металлургических предприятиях и в отдельных цехах, выпускающих товарную продукцию, используют показатель рентабельности продукции. Уровень рентабельности реализованной продукции определяется отношением полученной прибыли от реализации к полной себестоимости. В условиях работы металлургических предприятий отмеченный показатель рентабельности имеет важное аналитическое значение, так как позволяет следить за динамикой рентабельности отдельных видов реализуемой продукции и оценивать ассортиментные сдвиги в производстве товарного проката.

Использование многофакторных моделей, гарантирующих определенную степень достоверности экономических прогнозов, позволяет предвидеть уровень рентабельности реализуемой продукции в условиях изменения определяющих его факторов и намечать мероприятия, реализация которых позволит эффективно воздействовать на объект управления.

Последовательность составления прогнозирующей модели рассмотрим на примере определения уровня рентабельности продукции у тонколистового стана холодной прокатки АО «Арселор Миттал Темиртау». Исходная информация представлена помесячными экономическими показателями работы стана за 96 мес. (2000-2007 гг.). На первом этапе в разрабатываемую модель были включены составляющие рентабельности реализованной продукции: прибыль х1 и средняя себестоимость холоднокатаных листов Х2. Задача решалась с использованием быстродействующего персонального компьютера.

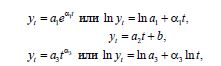

При построении зависимости применена методика составления многофакторной прогнозирующей модели на основе регрессии между рядами динамики. Зависимости между величинами проверены по следующим формам связи:

(1)

(1)

Оценка тесноты связи по коэффициенту существенности показала, что форма связи (1) наиболее приемлема. Для всех показателей функция роста принята в одной форме:

![]() (2)

(2)

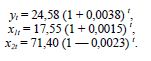

Аналитическое рассмотрение полученных зависимостей возможно в случае представления их в натуральных величинах. В этом случае функции роста имеют вид:

(3)

(3)

Экономический анализ полученных зависимостей показывает, что за исследованный период рентабельность реализованной продукции повышалась на 0,38 % в среднем за месяц. Так, если в 2000 г. уровень рентабельности холоднокатаного листового проката составлял 23 %, то в последнее время среднее значение отмеченного показателя по цеху превысило 27 %. За этот период прибыль, которая непосредственно формирует рентабельность продукции, увеличивалась в среднем на 0,15 % в месяц. Такой рост обусловлен в основном за счет сдвигов в ассортименте и структуре реализации в связи с выпуском электротехнических видов листовой продукции.

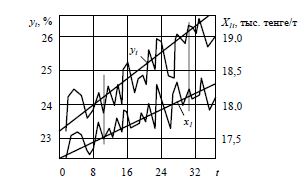

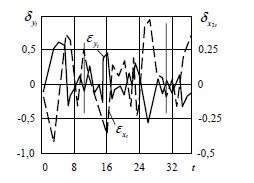

Средняя себестоимость прокатываемых листов в цехе за рассматриваемый период снижалась на 0,23 % за месяц, что значительно превышает темп прироста прибыли в расчете на тонну реализованной продукции. Коллектив цеха систематически добивается снижения себестоимости продукции за счет экономного использования полуфабрикатов и сокращения расходов по переделу. На рисунке 1 приведены графики изменения уровня рентабельности реализованной продукции и прибыли, как составляющей аналитической функции.

|

Рис. 1. Динамика уровня рентабельности продукции yt и прибыли Xit |

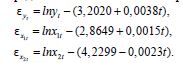

На последующем этапе были определены отклонения s всех переменных от полученных трендов:

(4)

(4)

Дальнейшие расчеты производим не с переменными, а с найденными отклонениями этих параметров от трендов. На рисунке 2 приведены отклонения фактических значений от эволюторных составляющих уровня рентабельности и себестоимости продукции.

Коэффициенты корреляции между колебаниями составили ![]() , что свидетельствует о наибольшем влиянии на уровень рентабельности продукции ее себестоимости. Аналогичные экономические выводы можно было получить и не прибегая к определению парных коэффициентов корреляции между отклонениями от выявленных тенденций. В процессе разработки многофакторных моделей с большим числом факторов это необходимый и важный этап расчета.

, что свидетельствует о наибольшем влиянии на уровень рентабельности продукции ее себестоимости. Аналогичные экономические выводы можно было получить и не прибегая к определению парных коэффициентов корреляции между отклонениями от выявленных тенденций. В процессе разработки многофакторных моделей с большим числом факторов это необходимый и важный этап расчета.

|

Рис. 2. Отклонения фактических значений еу и е^ от эволюторных составляющих |

Из решения системы нормальных линейных уравнений были найдены коэффициенты стандартизованного уравнения регрессии, что позволило после преобразований получить окончательное уравнение в натуральных величинах:

![]()

Приведенная модель позволяет прогнозировать уровень рентабельности реализуемой продукции цеха с учетом выявленной закономерности изменения составляющих показателя. Анализ рентабельности продукции на основе разработанной модели позволяет определить точные значения влияния факторов и учесть динамику важнейших технико-экономических показателей.

Для приведения в действие основных резервов металлургического производства в ожидаемой перспективе стоит задача разработать многофакторную модель, учитывающую влияние других технико-экономических показателей на уровень рентабельности продукции в тонколистовом цехе холодного проката. Осуществить ее можно с помощью метода многофакторного прогнозирования на основе регрессии между рядами динамики. В этом случае показатель рентабельности реализованной продукции рассматривается как функция совокупности факторов, влияние которых исследуется. При статистическом отборе аналитических показателей учитывались факторы, составляющие рентабельность продукции, и те, которые не связаны с рентабельностью расчетным путем, но существенно влияющие на нее. В многофакторной прогнозирующей модели важно отразить техникоэкономический и организационный уровень производства. Показатели должны подбираться такие, которыми регулярно оперирует практика. Источником информации по ряду показателей должна служить бухгалтерская ежемесячная отчетность.

В соответствии с отмеченными условиями для расширенной многофакторной модели рентабельности продукции были отобраны следующие показатели: х-\ — объем реализованной продукции, тыс. тенге; х2 — производственная себестоимость, тыс. тенге; х3 — балансовая прибыль, тыс. тенге; х4 — фондоотдача основных средств, тенге/тенге; х5 — удельный вес материальных затрат в себестоимости.

Разработанный алгоритм составления многофакторной прогнозирующей модели позволяет отбросить несущественные и взаимнокоррелируемые факторы.

Исходная информация представлена помесячными экономическими показателями работы тонколистового стана за 96 мес. Последовательность составления многофакторной прогнозирующей модели аналогична рассматриваемой в предыдущем примере.

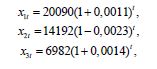

В процессе реализации алгоритма на персональном компьютере получены следующие функции роста отобранных показателей в натуральных величинах:

![]()

Экономический анализ полученных зависимостей показывает, что за исследованный период наблюдался наибольший темп снижения производственной себестоимости продукции (0,23 % в среднем за месяц). Аналогичные результаты были получены и по средней себестоимости холоднокатаных листов в расчете на 1 т при разработке первой модели.

Общий объем реализации продукции стабильно увеличивался на 0,11 % в месяц, а балансовая прибыль — соответственно на 0,14 %. Такое отличие в темпах роста можно объяснить определенным увеличением средней цены реализации товарной продукции.

Фондоотдача основных средств увеличивалась в среднем на 0,10 %, главным образом за счет роста объема реализованной продукции. Повышение фондоотдачи нашло свое выражение в снижении издержек производства, что способствовало эффективному использованию средств труда и росту рентабельности реализованной продукции.

Удельный вес материальных затрат в себестоимости производимой продукции снижался в среднем на 0,09 %.

Коэффициенты корреляции между найденными отклонениями этих параметров от трендов составили ryx1 = 0,384, ryx2 = 0,468, ryx5 =-0,312, что свидетельствует о наибольшем влиянии на рентабельность продукции балансовой прибыли. Остальные из рассматриваемых факторов (ryx2, ryx4 ) не оказывают прямого существенного влияния на исследуемый показатель и были исключены в процессе составления многофакторной прогнозирующей модели.

Для выявления лага вычисляем коэффициенты корреляции между колебаниями уровня рентабельности εyt и смещенными колебаниями объема реализованной продукции x1t ε , балансовой прибыли x3t ε и удельного веса материальных затрат в себестоимости εx5t . Все лаги оказались равными нулю, т.е. данная модель синхронна. Все показатели взаимодействуют без сдвигов во времени.

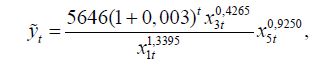

В ходе решения была проверена линейная независимость аргументов, что позволило включить их в окончательное уравнение. Из решения системы нормальных линейных уравнений были найдены коэффициенты стандартизованного уравнения регрессии, что позволило после преобразований получить окончательную модель в натуральных выражениях:

где t — порядковый номер месяца.

Подстановка в полученную модель исходных данных показывает высокую степень точности. Среднее отклонение данных, определенных по этой модели, от фактических составляет 4,27 %, что свидетельствует о достаточной ее надежности. Квадрат коэффициента линейной корреляции равен 0,792, т.е. 79,2 % всей изменчивости yt объясняется включенными в модель факторами.

Уровень рентабельности продукции тонколистового стана холодной прокатки на последующий период планировали на основании расчета соотношения прибыли и средней себестоимости, а также по первой из разработанных моделей. В цехе намечен ряд мероприятий по повышению уровня рентабельности продукции. Особое место среди мероприятий занимает снижение себестоимости листового проката, так как прокатный передел является завершающим и наиболее дорогим в металлургическом цикле. В рассматриваемом переделе отражается деятельность всех цехов предприятия.

Снижение себестоимости холоднокатаных листов намечено осуществить, главным образом, за счет экономии металла, уменьшения обреза на 1,5 % вследствие оптимизации раскроя, а также за счет сокращения расходов по переделу и общезаводских расходов на 1,7-2,0 % в год. В связи с освоением электролитического лужения намечается снизить себестоимость белой жести на 2,5 %.

Параллельно были выполнены расчеты по определению уровня рентабельности продукции по разработанной второй многофакторной модели с учетом реализации намеченных мероприятий. Модель позволяет по результатам достигнутого уровня рентабельности за прошлый период прогнозировать значение этого показателя с учетом темпа прироста рассматриваемых факторов. Особую ценность представляет многофакторная прогнозирующая модель в процессе оперативного решения задач в подсистеме технико-экономического планирования (оперативного планирования). Разработка прогнозирующих моделей позволяет эффективно управлять процессом производства и реализации ме- таллургической продукции. Один из факторов экономического эффекта использования многофакторной модели заключается в регулярном систематическом доведении оперативной информации до управляемых объектов.

Список литературы

- Муканов Д., Айсаутов М.А., Батпенов ТЖ. и др. Траектория технологического развития металлургии Казахстана. — Алматы: РГП НЦ КПМС РК, 2006. — 296 с.

- Егоров В.В., Парсаданов ГА. Прогнозирование национальной экономики: Учеб. пособие. — М.: ИНФРА-М, 2001. — 184 с.

- Льюис К.Д. Методы прогнозирования экономических показателей / Пер. с англ. — М.: Финансы и статистика, 1986. — 133 с.

- Редкозубов С А. Статистические методы прогнозирования в АСУ. — М.: Энергоиздат, 1981. — 152 с.

- ФренкельАА. Прогнозирование производительности труда: методы и модели. — М.: Экономика, 1989. — 214 с.

- Гладышевский А.И. Методы и модели отраслевого экономического прогнозирования. — М.: Экономика, 1977. — 143 с.

- КильдишевГ.С., Френкель А.А. Анализ временных рядов и прогнозирование. — М.: Статистика, 1973. — 103 с.

- Каренов Р.С. Экономическое прогнозирование: Учебник. — Караганда: Изд-во КарГУ, 2003. — 377 с.