В статье приведен анализ эффективности работы газоочистного оборудования Аксуской ТЭС. Рассмотрена возможность применения рукавных фильтров.

В современном постоянно меняющемся мире, где многое подчинено прогрессу, совершенствованию и новым технологиям, как никогда важно уделять внимание экологии. Экологические исследования, проведенные в последние десятилетия во многих странах мира, показали, что всевозрастающее разрушительное воздействие антропогенных факторов на окружающую среду привело ее на грань экологического кризиса.

Охрана природы – это одна из главных проблем, которую надо учитывать при производстве электроэнергии на крупных промышленных ТЭС. На современном этапе охрана окружающей среды от промышленных выбросов - комплексная проблема, предусматривающая разработку организационных и технических мероприятий по внедрению эффективных методов улавливания и обезвреживания выбросов от пыли и вредных химических веществ, максимальное сокращение выбросов [1].

Электростанция АО «Евроазиатская энергетическая корпорация» находится в Павлодарской области в 10 км на север от г. Аксу на левобережье р. Иртыш на расстоянии 1,4 км западнее ее основного русла. В 19 км от электростанции, вниз по течению находится областной центр, г. Павлодар.

Электростанция АО ЕЭК с проектной мощностью 2400 МВт – восемь дубль-блоков мощностью по 300 МВт – относится к базовым электростанциям по выработке электроэнергии.

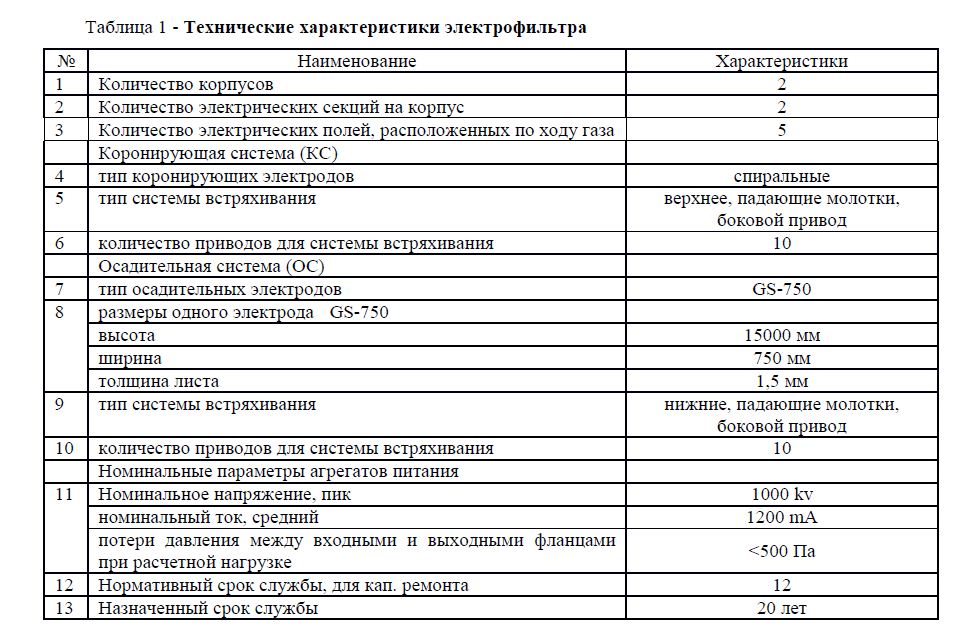

Основным топливом для электростанции служит Экибастузский каменный уголь. Электрофильтр – является вспомогательным оборудованием, обеспечивающий работу (очистку дымовых газов) модернизированного котла типа ПК-39П с паропроизводительностью 1050 тонн/час. Котел оснащен новым двухсекционным горизонтальным электрофильтром, изготовленным ЗАО «АЛЬСТОМ Пауэр Ставан», который по своим техническим характеристикам позволяет выбросить в атмосферу пыли золы казахстанского угля с эффективностью 99,7% до концентрации 200 мг/Нм3,что соответствует требованиям технического регламента (требованиям к эмиссиям в окружающую среду при сжигании различных видов топлива в котельных установках тепловых электрических станций). Технические характеристики приведены в таблицах 1 и 2.

Электрофильтр представляет собой пыленепроницаемые объемные корпуса двух секций, разделенные на электрические поля с помещенными в них коронирующими и осадительными электродами, к которым прилипают заряженные статическим электричеством высокого напряжения частички угольной пыли. Для сбора золы под полями монтируется накопительный бункер со спускными рукавами система ГЗУ (гидрозолоудаление).

Для обеспечения упорядоченного потока газа в электрофильтры секционные узоры и конфузоры имеют специальные направляющие решетки. Во избежание возникновения зон, возмущающих движение газа, в углах корпусов монтируются газоотбойные экраны.

Конструктивно преобразовательный агрегат, система коронирующих производительных электродов с механизмами встряхивания объединены автономно работающие электрические полуполя, регулируемые одним контроллером, что отражается на эффективной работе фильтров.

Таблица 1 - Технические характеристики электрофильтра

В целях предотвращения увлажнения и слипания золы в сборных бункерах из-за понижения температуры производится ее подогрев электрическими подогревателями, врезанными в стенки бункеров. Электроподогревом обеспечиваются также изолированные валы механизмов, встряхивание коронирующих электродов и опорные изоляторы во избежание потери им и электроизоляционных свойств при низких температурах.

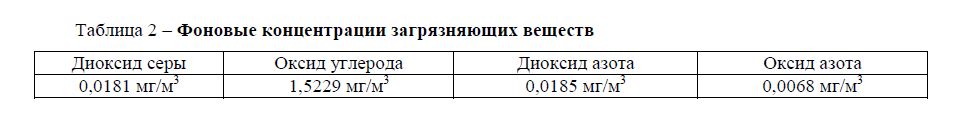

В атмосферу г. Аксу выбрасывается: диоксид серы, оксид углерода, диоксид азота и др.

Фоновые концентрации загрязняющих веществ приняты за период наблюдений с 2009 по 2011 годы согласно письму ДГП (павлодарский центр гидрометеорологии) [2].

Таблица 2 – Фоновые концентрации загрязняющих веществ

Количественный состав выделяющихся вредных веществ определен расчетным путем по действующему в Республике Казахстан методическому документу с использованием рабочего проекта АО ЕЭК.

По паспортным данным электрофильтр обеспечивает степень очистки 99,9%. На станции АО ЕЭК было проведено испытание на установленном электрофильтре. Были определены следующие параметры: расход острого пара – 400,68 т/ч, зола рабочая – 39,6% и низшая теплота сгорания – 3924 ккал/кг, влага рабочая – 4,7% (экибастузского угля), температура уходящих газов равна 144,5 °С, температура холодного воздуха 37 °С, энтальпия острого пара 800,1 ккал/кг, энтальпия питательной воды равна 258,8 ккал/кг, энтальпия горячего промперегрева равна 849,26 ккал/кг, энтальпия холодного промперегрева равна 718,37 ккал/кг.

Используя следующие характеристики, был проведен расчет, который в итоге показал, что коэффициент очистки дымовых газов в электрофильтре составляет 99,6%.

Согласно проекту нормативов предельно допустимых выбросов загрязняющих веществ в атмосферу на 2013 год, после ввода в эксплуатацию электрофильтра с эффективностью очистки 99,7% максимальные приземные концентрации пыли золы казахстанских углей в жилой зоне составили 0,95-0,81 ПДК, что соответствует требованиям, установленным Минздравом Республики Казахстан.

При реконструкции золоудаления с установкой электрофильтра произошло снижение выбросов пыли золы казахстанских углей в 2013 году на 520, 9561 г/с и 11098, 69446 тон/год.

На Аксуской ТЭС массовая концентрация частиц в дымовых газах составляет 200 мг/м3. Требования к экологическим показателям эксплуатации энергоблоков в различных странах отличаются, но требования к новым энергоблокам ориентируются на более жесткое законодательство европейских стран и устанавливаются по выбросам твердых частиц (золы) в диапазоне 50-30 мг/м3.

В ближайшем будущем на электростанции планируется установка нового газоочистного оборудования – рукавных фильтров, так как они являются одним из эффективных способов снизить выбросы золы до европейского стандарта.

Рукавные фильтры имеют широкую сферу применения в следующих областях:

- на тепловых электростанциях для улавливания летучей золы при сжигании угля или нефти;

- в системах аспирации при пересыпке, транспортировке, упаковке сыпучих высокодисперсных порошковых материалов;

- на заводах черной металлургии для очистки газов после мощных электродуговых сталеплавильных печей;

- на заводах цветной металлургии для очистки газов после печей производства кремния и выплавки алюминия;

- в энергетике - после котлов, сжигающих каменный уголь;

- в производстве строительных материалов после мельниц и обжиговых печей;

- на предприятиях химической промышленности для очистки газов в процессе мокрой грануляции сажи, при получении и обработке порошков и пылевидных материалов;

- в пищевой промышленности;

- в производстве огнеупоров;

- в машиностроении;

- в стекольной промышленности;

- в деревообрабатывающей промышленности;

- в табачной промышленности.

Рукавные фильтры представляют собой набор модулей, формирующих типоразмерный ряд фильтров с площадью фильтрования от 800 до 16000 м2, с расчетной производительностью по очищаемому газу от 70000 до 1380000 м3/ч.

Процесс фильтрации осуществляется через дополнительный фильтрующий слой и фильтровальный материал. Исходя из температуры, влажности, состава очищаемых газов и вида пыли, фильтровальные материалы подбираются по устойчивости к высоким температурам, стойкости к кислотам и щелочам, стойкости к гидролизу, воздухопроницаемости, размеру пор материала, устойчивости к деформациям. Такое оснащение фильтра приводит к уменьшению остаточного содержания пыли в очищенном газе, росту химической стабильности, улучшению пылеотделения от материала фильтра, снижению электростатического заряда, увеличению пыле- и малоустойчивости, повышению температуры самовозгорания материала фильтра, стойкости к воздействию искр.

В настоящее время конструкции рукавных фильтров и ассортимент производимых фильтроматериалов позволяют применять их в любых отраслях промышленности. Применение рукавных фильтров также обусловлено, с одной стороны, постоянно возрастающими требованиями к защите окружающей среды, с другой – высокими технико-экономическими показателями и надежностью работы.

Остаточная запыленность газа после рукавного фильтра находится в пределах 10 мг/м3. Стойкость фильтровальных элементов при правильно подобранных материалах составляет более 4 лет круглосуточной эксплуатации. Температурная стойкость фильтроматериалов достигает 250-500 °С, а их специальная пропитка и термическая обработка придает им не только химическую стойкость, но и масло-, влагоотталкивающие свойства.

Преимущества рукавных фильтров по массагабаритным показателям и остаточной запыленности позволяют им конкурировать с электрофильтрами [3].

Самым распространенным фильтроматериалом, из которого выполняются фильтрорукава для рукавных фильтров, является полиэстер с полиэстеровой сеткой. Этот фильтроматериал хорошо работает в различных отраслях промышленности. Возможно выполнение фильтрорукавов из полиэстера с различными покрытиями – искрозащитным, водомаслоотталкивающим, с низким сопротивлением и другими.

Фильтроэлементы выполненные из фильтроматериала полиэстера предназначены для фильтрации сухих пылегазовых сред с высоким начальным запылением, достигающим 20 г/м3 и низким остаточным содержанием пыли, не превышающим 0,2 мг/м3, таким образом, степень очистки достигает 99,999%. Для достижения столь высокой степени фильтрации – 0,6 – 0,7 м/мин.

Все рукавные фильтры оснащены системой регенерации импульсами сжатого воздуха. Совершенная система регенерации фильтрорукавов, собранная из комплектующих ведущих мировых производителей в совокупности с соплами «Вентури» и плоскими, прямоугольными фильтрорукавами, позволяет эффективно работать с липкими и комкующимися пылями.

Система регенерации импульсами сжатого воздуха обеспечивает своевременную очистку рукавов от пыли и поддерживает номинальную газопроницаемость фильтроэлементов [4].

Работает система в следующем порядке: при фильтрации газов на поверхности рукавов нарастает слой пыли, увеличивающий гидравлическое сопротивление фильтра, т.е. перепад давления между чистотой и грязной камерой – этот перепад давления задействован в системе регенерации как управляющий фактор.

Дифференциальный манометр постоянно измеряет перепад давления, при достижении установленного системой давления, система регенерации при помощи противопродувки, система выдает сигнал на контролер, который в соответствии с заложенной программой запускает работу импульсных клапанов. При срабатывании импульсного клапана сжатый воздух из блока клапанов через импульсную трубу с патрубком выбрасывается в сопла Вентури и далее внутрь рукавов. Наличие импульсных труб и сопел Вентури повышает эффективность воздействия импульса сжатого воздуха и обеспечивает улучшенную очистку фильтроэлементов от пыли.

Большое разнообразие технологических процессов, требующих высокоэффективной очистки отходящих газов или улавливания высокодисперсной пыли вызвало необходимость разработки и производства специальных фильтров, предназначенных для конкретных условий применения. Так, например, специфика улавливания волокнистой пыли рукавными фильтрами несколько отлична от улавливания обычной пыли. Очистка взрывоопасных газов потребовала введения определенных конструктивных особенностей в аппараты фильтрации. В конструктивном оформлении матерчатые фильтры для очистки высокотемпературных газов отличаются и по применяемому фильтровальному материалу и по исполнению многих узлов и деталей от фильтров, предназначенных для очистки атмосферного воздуха. Для улавливания дорогостоящей пыли, ядовитых материалов требуются фильтры с повышенной гарантией от проскока их через фильтровальный материал. В одних случаях очистке подвергаются небольшие объемы газов, в других случаях необходимо очищать сотни тысяч и миллионы м3/ч. Таким образом, можно признать вполне целесообразным промышленное использование рукавных фильтров в системе газоочистного оборудования Аксуской ТЭС.

Литература

- Осипов В.И., Зверев В.П. Опасные экзогенные процессы. – М.: ГЕОС, – 290 с.

- Ладыгичев М.Г., Бернер Г.Я. Зарубежное и отечественное оборудование для очистки газов: Справочное издание. – М.: Теплотехник, 2004. - 696 с.

- Высокоэффективная очистка воздуха / под ред. П. Уайта и С. Смита, пер с англ. – М.: Атомиздат, 1967.

- Дюсенов К.М., Максименко А.В., Тухфатуллин Р.А. Исследование возможных методов защиты рабочих поверхностей теплоэнергетического оборудования ТЭС от абразивного износа // Тез. докл. Всесоюзн. научно-техн. конф. «Современное состояние, проблемы и перспективы энергетики и технологии в энергостроении». – Иваново, 1989. – Т.