Республика Казахстан (РК) движется в русле глобальной тенденции к росту потребления угля. В обозримой перспективе эксперты Республиканской ассоциации горнодобывающих и горно-металлургических предприятий (АГМП) прогнозируют, что уголь останется основным наиболее надежным стратегическим видом топлива, обеспечивающим развитие электроэнергетики. Объем его потребления в промышленности и других отраслях экономики год от года будет только увеличиваться.

Подчеркивается, что угольная промышленность Казахстана имеет важное значение в топливно-энергетическом балансе страны и ее роль возрастает по мере необходимости долгосрочного обеспечения энергетической безопасности. Освещаются экологические проблемы развития угольной отрасли и предлагаются пути их решения. Проблемы повышения энергоэффективности и о х р а н ы о к р у ж а ю щ е й с р е д ы рассматриваются в рамках угольно энергетического предприятия, внедрения энергоресурсосберегающих технологий. Разработаны и сформулированы основные технические направления по реализации принципов экологизации предприятий угольной промышленности. Отмечается, что качество сбрасываемых в водные объекты шахтных вод определяется главным образом принятой технологией их очистки. Делается вывод, что механизм выбора и разработки технологии для шахтных вод в настоящее время не отработан, а методические подходы, используемые для других типов сточных вод, не учитывают специфику шахтных вод и поэтому требуют определенной корректировки.

Сфера энергетики не ограничивается только газом и нефтью, сколь стратегически важными они ни были бы: наряду с ними уголь становится неотъемлемым и все более вырастет до 121,3 млн. т в 2020 г. [1; 7].

За годы независимости РК угольная промышленность прошла через жесткое реформирование и реструктуризацию. Вместе с тем в отрасли остается еще много проблем. Среди них высокий уровень износа оборудования. И давно назревает необходимо сть его модернизац ии. Безопасность производства требует газоотвода из пластов, о чем напоминают регулярно повторяющиеся взрывы. Другая проблема — большая энергоемкость производства. Угольная промышленность является крупным потребителем топливно-энергетических ресурсов (ТЭР).

Следует также учитывать постоянный рост затрат на охрану окружающей среды в сфере производства и потребления ТЭР. Как показывает практика, строительство и э кс п л уат а ц и я у гл е д о б ы в а ю щ и х и п е р е р а б а т ы в а ю щ и х п р е д п р и я т и й , сопровождаются многосторонним негативным воздействием на окружающую природную среду. В экологическом отношении это проявляется в загрязнении вредными веществами и отходами производства естественных водоемов, воздушного бассейна, изъятии из сельскохозяйственного оборота земель за счет образования неблагоприятных форм техногенного рельефа, снижении продуктивности земельных угодий, у х уд ш е н и и г и д р о л о г и ч е с к и х и гидрогеологических режимов, изменении тепловых, магнитных, электрических и силовых полей в массиве разрабатываемых площадей, создании тепловых и газовых вертикальных инверсий в атмосфере. Особую экологическую опасность создает суммарное воздействие отходов предприятий угольной промышленности на окружающую среду [2; 210].

Сегодня в стране освоены и э кс п л уат и р уют с я : Ка р а г а н д и н с к и й , Экибастузский и Майкубенский бассейны, Кушокинское, Борлинское, Шубаркольское, Каражыринское месторождения, а также несколько мелких в различных областях Казахстана, на которых в незначительных объемах ведется добыча угля для местных нужд. Таким образом, большая часть запасов сосредоточена в Центральном Казахстане: К а р а г а н д и н с ко й , П а в л од а р с ко й и Костанайской областях.

Анализ состояния природоохранных мероприятий в Казахстане по отдельным горнодобывающим регионам добычи и переработки угля показывает, что в настоящее время основная масса технических решений и мероприятий направлена на нейтрализацию и устранение последствий деятельности производств, а не на исключение первопричин и их источников. Снижение отрицательного влияния на природную среду предприятий угольной промышленности осуществляется посредством частичного восстановления нарушенного природного состояния, которое достигается путем рекультивации земель, осветления и очистки сточных вод, пыле — и газоулавливания тепло-энергетическими и другими установками. Природоохранная деятельностъ при добыче и переработке угля, связанная с достижением установленных нормати-вов, сегодня требует значительных капитальных и эксплуатационных затрат. Применяемые на практике технологии очистки воды и воздуха, водоочистные сооружения и пылегазоулавливающие установки несовершенны и малоэффективны. Поскольку нет комплексных технологий очистки, в очистных сооружениях улавливаются из нескольких десятков вредных веществ единицы, а остальные вновь поступают в природу.

Данные меры малоэффективны, так как они не ликвидируют причины, порож-дающие негативные явления, а только частично ликвидируют последствия, что приводит к резкому ухудшению экологической обстановки в регионах угледобычи и большим экономическим затратам.

При существующем положении даже при самых больших масштабах работ по ликвидации этих последствии, значительных объемах капитальных и текущих затрат на их осуществление невозможно полностью или хотя бы удовлетворительно решить проблему исключения вредного влияния угледобычи на окружающую среду.

Для решения энергетических и экологических проблем нужны кардинальные меры. Необходимо развивать малоотходные производства на базе комплексного использования попутных минеральных и энергетических ресурсов шахт, разрезов и других предприятий угольной отрасли, создав эколого технологиче ские проце ссы, взаимосвязанные не только с основной технологией добычи угля, но и с получением конечного продукта — электрической и тепловой энергии.

Добыча и обогащение угля являются составными частями производства тепловой и электрической энергии. Поэтому и угольное предприятие должно входить в состав энергетического предприятия. При этом ко н е ч н ы м п р о д ук т о м с т а н о в и т с я электрическая и тепловая энергия.

Значит, проблем у повышения энергоэффективности и охраны окружающей среды важно рассматривать в рамках угольно энергетического предприятия комплексно по всем звеньям техноло-гической цепи: добыча и переработка топлива – производство энергии и ее потребление. Технологические процессы угольно-энергетического предприятия, дополняя друг друга, позволят эффективно использовать природные ресурсы, создавать и применять безотходные и энергосберегающие технологии с учетом преимуществ сквозного производственного цикла. Органичная связка «ТЭС – угольное предприятие» даст возможность значительно снизить потери в сетях энергоснабжения источника топлива, с максимальной отдачей использовать утилизированную энергию отходов добычи угля (метан, низкотемпературные шахтные воды, вентиляционная струя, дымовые газы, оборотная вода и т.д.).

Кроме того, надо использовать в качестве топлива отходы обогащения угля. Поскольку твердых отходов от сжигания угля на ТЭС гораздо больше, чем в шахтной котельной, имеет смысл использовать их для закладки выработанного пространства в шахте, что позволит не изымать для складирования отходов дополнительные земельные угодья и исключить неизбежные при этом рекультивационные работы.

При оценке воздействия отрасли на при родную среду необходимо использовать сис темный подход. При этом природный комплекс и производство рассматриваются как единая система, состоящая из ряда взаимодей ствующих подсистем, включающих атмосфе ру, гидросферу, литосферу и биосферу. Зона влияния системы очерчивается границей взаи модействия всех ее подсистем. Главным на правлением достижения этой цели является использование достижений научно технического прогресса. При этом кардиналь ным направлением создания экологически чистых технологий и предприятий является ориентация на безотходное производство на всех стадиях технологического процесса до бычи и переработки угля.

По мнению специалистов [3; 71-72], для реализации направления безотходной добычи угля должны создаваться технологии переработки и размещения породы в выработанных пространствах шахт и разрезов без складирования и хранения ее на поверхности. Для сокращения объема откачиваемых и очищаемых шахтных и карьерных вод должны быть созданы соответствующие технологии – снижения водопроницаемости пород, разделения технологических и дренажных водопотоков, предотвращения поступления поверхностных вод, захоронения высокоминерализованных вод в геологических структурах и т.д.

Выполнение указанных задач может быть достигнуто при комплексном использо вании отходов угольной промышленности при условии, что отходами следует считать про дукты производства, не являющиеся целью данного производства и различающиеся по технологическим стадиям их образования; агрегатному состоянию, в котором они нахо дятся; содержанию в них ценных компонен тов; степени наносимого ущерба природной среде; по затратам для их использования [2; 210].

Экологизация угольного предприятия зависит от организации технологических про цессов добычи и переработки угля, обеспечи вающих рациональное использование и охра ну недр, комплексное использование отходов с получением товарной продукции, полное ис ключение или уменьшение до санитарных норм загрязнения окружающей среды отхода ми добычи и переработки угля, исключение нарушения земельных угодий, замкнутые во дооборотные циклы и замкнутые топливно энергетические структуры. Требования пред ставляют собой систему ограничений (экологических и экономических), целесообразных технологических направлений и воз можных технических решений добычи и пере работки угля, обеспечивающих рациональное природопользование и охрану природной сре ды.

Основные технические направления по реализации принципов экологизации п р е д п р и я т и й у г о л ь н о й о т р а с л и сформулированы в [2; 210], а именно:

- С о з д а н и е п о д з е м н о г о п о р о д о хо з я й с т в е н н о г о ко м п л е кс а , включающего в себя: технологические п р о ц е с с ы р а зм е щ е н и я п о р од ы в выработанном пространстве очистных забоев, в п о г а ш а е м ы х в ы р а б от ка х и в околоштрековых охранных полосах; технологию обогащения угля непосредственно в шахтах и разрезах с использованием тяжелосредных сфер и гравитационных установок; раци-ональную компоновку и расположение зданий и сооружений поверхностного комплекса, транспортных, подъемных и вентиляционных сооружений в заглубленных и подземных полостях.

- Создание комплекса по защите атмосферы на базе теплоэнергетического хозяйства включает в себя следующие тех нические и технологические решения:

- технологию сжигания метановоздуш ных смесей из дегазационных систем в двига телях внутреннего сгорания, в теплофикаци онных газотурбинных установках, в топках котлов на границе зеркала горения слоя угля при содержании метана от 25 % и выше;

- технологию извлечения метановоздуш ных смесей из вентиляционных систем вихре выми мембранными или сепарационными га зоразделительными установками;

- технологию использования низкопо тенциальной теплоты компрессоров, конди ционеров, вентиляторов и других энергетиче ских установок для обогрева стволов шахт, теплиц и парников, зданий и сооружений, жи лого фонда с использо-ванием тепловых насо сов и теплотрансформаторов;

- системы пылеподавления и сниже-ния пылеобразования, основанные на эффектив ных технических решениях;

- технологию защиты окружающей сре ды от вредного влияния шума и виб-рации с размещением источников шума в заглублен ных полостях, со звукоизо-ляцией и совершен ствованием оборудования.

Как показывает практика, при добыче полезных ископаемых на земную поверхность выдается большое количество шахтных, рудничных, карьерных и дренажных вод, загрязняющих водные объекты.

Содержащиеся в шахтных водах фено лы, ароматические соединения и другие за грязняющие вещества, частично просачиваясь через зону аэрации, попадают в подземный водоносный горизонт грунтовых вод и загрязняют его, а также с потоком подземных вод распространяются на значительные расстояния, нанося при этом серьезный экологический и экономический ущерб [4; 138].

В настоящее время не существует уни версальной техноло-гии очистки шахтных и других сточных вод от труднорастворимой органики. В зависимости от физико химического состава и технологических свойств шахтных вод для их очистки могут применяться различные способы. Обобщение практического опыта и проведенное исследование автором работы [5; 66] показали, что из большого числа известных способов для очистки шахтных вод наиболее приемлемы коагуляция и флокуляция, отстаивание, осветление в слое взвешенного о с а д ка , фл от а ц и я , ф и л ьт р о ва н и е , хлорирование, озонирование и УФ-облучение, а для обработки осадка – гравитационное уплотнение, обезвоживание на иловых площадках, фильтрование под давлением или под вакуумом и центрифугирование. Анализ показателей технологических свойств шахтных вод и осадка позволяет выбрать для данных конкретных условий наиболее эффективные и технологические способы их обработки. Технологические параметры выбранных способов очистки воды и обработки осадка уточняются путем п р о в е д е н и я и с с л е д о в а н и й н а экспериментальных (модельных) установках. При определении способов очистки шахтных вод учитывается также величина водопритоков, перечень загрязняющих веществ, их концентрации и требуемая глубина очистки. Совокупность способов очистки, увязанных между собой и в ы с т р о е н н ы х в о п р е д е л е н н о й последовательности, представляет собой технологию очистки, которая должна быть достаточно простой, надежной, эффективной и экономичной.

Как считает автор статьи [5; 66], на основании обобщения результатов опытной, опытно промышленной проверки и промышленного применения различных технологий очистки шахтных вод для широкого применения могут быть рекомендованы:

- технология очистки с использованием прудов-отстойников, скорых фильтров и обез зараживающей установки;

- технология очистки с использованием осветлителей со взвешенным слоем осадка в комплексе со скорыми фильтрами (либо без них), обеззара-живающей установкой, фильтр прессами или центрифугами для обезвожива ния осадка;

- технология очистки с использованием тонкослойных отстойников, скорых фильтров, обеззараживающей установки, центрифуг или фильтр-прессов;

- технология очистки с использованием фильтров с восходящим потоком (контактных осветлителей), обеззараживающей установки, тонкослойных отстойников для сгущения про мывной воды фильтров, центрифуг или фильтр-прессов;

- технология очистки с использованием напорной флотации (электрофлотации), ско рых (сверхскоростных) фильтров, обеззаражи вающей установки, центрифуг или фильтр прессов;

- технология очистки с использованием искусственных фильтрующих массивов в ком плексе с обеззараживающей установкой (либо без нее);

- технология очистки на основе про мышленного культивирования макрофитов с прудом-отстойником, ботанической площад кой, биофильтратором и отстойником промыв ных вод.

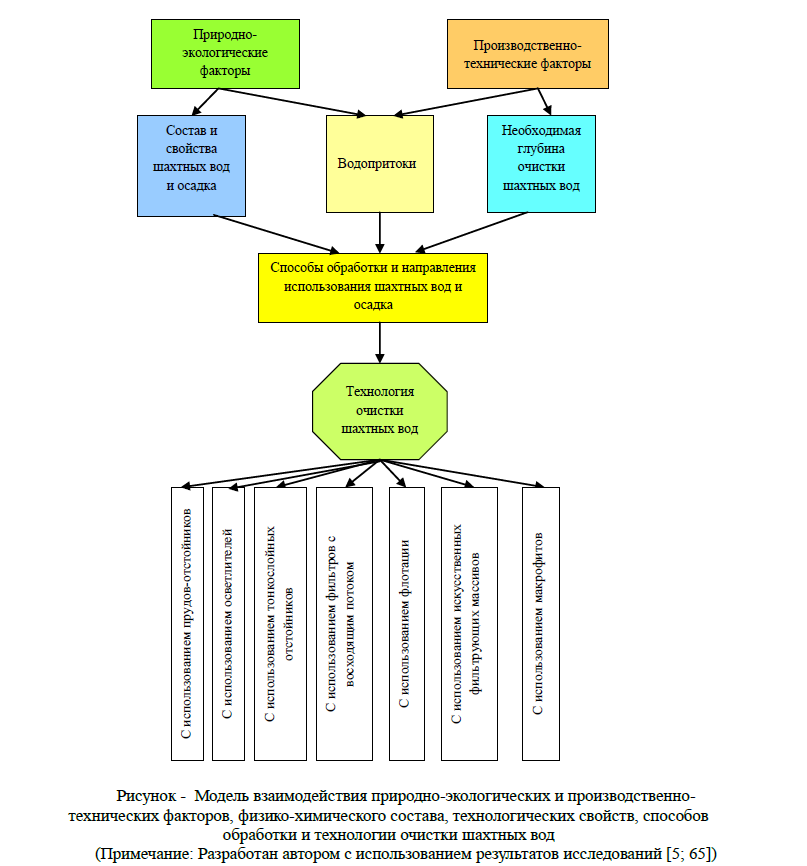

Механизм выбора технологии очистки шахтных вод, представленный в виде модели на рисунке, включает в себя ряд последовательно реализуемых этапов:

- анализ и оценка природно экологиче ских и производственно технических факторов, в результате чего опре деляется водный объект – приемник шахтных вод, условия сброса, требования потенциаль ных потребителей неочищенных и очищенных шахтных вод к качеству потребляемой воды;

- выполнение анализов и изучение фи зико-химического состава, проведение иссле дований технологических свойств шахтных вод и осадка, определение величины водопри токов и пределов их возможных колебаний, перечня загрязняющих веществ, их концентраций и необходимой глубины (степени) очистки от этих веществ;

- выбор рациональных способов очист ки шахтных вод и обработки образующегося осадка;

- уточнение технологических парамет ров выбранных способов очистки шахтных вод и обработки осадка путем проведения ис следований на экспериментальных установках;

- разработка конкурирующих вариан тов технологии, обеспечивающих очистку шахтных вод до нормативных требований для использования и сброса в водный объект, ути лизацию или экологически безопасное разме щение осадка;

- технико-экономическая оценка вари антов и выявление оптимального варианта технологии.

При обоснованном выборе каждая из перечисленных выше технологий обеспечива ет высокую эффективность очистки, гаранти рующую широкое использование очищенной воды на технические нужды предприятий, сброс избыточного объема в водные объекты с соблюдением действующих экологических требований, утилизацию или экологически безопасное размещение осадка, образующего ся в процессе очистки.

И с с л е д о в а н и е , в ы п о л н е н н о е отечественными учеными [6; 20-23] в данном напрвлении, показывает, что для очистки природных и производственных сточных вод от катионов различных металлов, можно применить сорбционный метод с использованием как природных, так и синтетических сорбентов.

К преимуществам этого метода очистки относится возможность удаления загрязнений чрезвычайно широкой природы практически до любой концентрации независимо от их химической устойчивости. Процессом относительно легко управлять. При этом сорбенты должны иметь невысокую стоимость в сочетании с достаточной глубиной очистки по отношению к катионам металлов, которые могли бы использоваться для решения вопросов защиты окружающей среды.

Известно, что углеродистые сорбенты обладают высокими адсорбционными свойст вами и гидрофобностью поверхности и ис пользуются в промышленности для очистки сточных вод и газов, в процессах водоподго товки, извлечения редких и благородных металлов. Промышленные активные угли очень дороги, количество их далеко не удовлетворя ет спрос. В Республике Казахстан углероди стые сорбенты не производятся, их завозят из Российской Федерации.

Казахстан располагает огромными запа сами энергетических неспекающихся углей, отличающихся пониженой зольностью и со держанием вредных примесей – фосфора и серы.

Каменный уголь низкой стадии поли морфизма, отличающийся повышенным выхо дом летучих составляющих, вполне пригоден для получения углеродистых сорбентов – по ристых углеродных материалов, обладающих свойствами активных углей.

В Химико-металлургическом институте им. Ж. Абишева, расположенном в Караганде, разработана технология получения углеродистого сорбента из низкосернистых, низкофосфористых шубаркольских каменных длиннопламенных углей, отличающихся пониженной зольностью (5-15 %) [7].

Сорбент фракции 0-5 миллиметров м оже т б ы ть ис п ол ь зо ва н вм е с то активированного угля в процессе очистки сточных вод предприятий.

Активные углеродистые сорбенты тра диционно получают из бурых углей. Сорбенты из каменного угля уступают по качеству сор бентам из бурого угля.

Сорбент, полученный по технологии Хи мико-металлургического института, является уникальным, так как по качеству он не уступа ет сорбентам из бурого угля, а стоимость зна чительно ниже. Большое содержание летучих компонентов в шубаркольских углях (около 45%) предопределяет образование в получен ном из них сорбенте хорошо развитой первич ной пористой структуры.

Разработанная технология позволяет получать относительно дешевый адсорбент.

В заключение, обобщая вышесказанное, хотелось бы отметить, что в условиях реализации Государственной программы индустриально-инновационного развития Казахстана на 2015-2019 гг. с целью снижения или исключения вредного влияния на окружающую среду надо создавать и н н о в а ц и о н н о е о б о р уд о в а н и е и инновационные технологии утилизации сопутствующих ресурсов и отходов угледобычи и переработки.

Рисунок Модель взаимодействия природно-экологических и производственно технических факторов, физико-химического состава, технологических свойств, способов обработки и технологии очистки шахтных вод

(Примечание: Разработан автором с использованием результатов исследований [5; 65])

На наш взгляд, цель может быть достигнута в будущем за счет следующих технических и технологических решений:

- создания замкнутых водохозяйственных комплексов, обеспечивающих полное использование шахтных и карьерных вод для технологического водоснабжения собствен ных нужд производства и смежных отраслей;

- создания замкнутого теплоэнерге тического хозяйства, обеспечивающего потребности предприятий производственного комплекса собственным теплом и электро энергией, получаемых от утилизации метана, и и с п о л ь з у ю щ е г о о т х о д я щ у ю низкопотенциальную теплоту энергетических установок, вентиляционных и дегазационных систем и других источников;

- создания комплекса по переработке твердых отходов, включающего в себя сбор и переработку шахтной породы и отходов углеобогащения и энергетических объектов, обес печивающего сохранность поверхности, лик видацию отчуждения земель и складирование отходов, исключение загрязнения атмосферы, водоемов и почвы;

- создания систем заглубленных и под земных объектов для размещения части по верхностного комплекса, обеспечивающих устранение шума и вибрации стационарного оборудования.

- создания короткозабойной комплекс но-механизированной технологии для отра ботки особо экологически чувствительных участков, обе спечивающей охран у отрабатываемого массива, водоносных г о р и з о н т о в , т е п л о в ы х , г а з о в ы х , электрических, магнитных, силовых и других полей; совершенствования трубопроводного транспорта твердых отходов.

- При условии максимального экономиче ски оправданного использования всех видов, отходов и сопутствующих ресурсов разраба тываемых месторождений, а также минимиза ции оказываемого ими нежелательного влия ния на природную среду и здоровье людей отечественная угольная промышленность м о ж е т с т а т ь р е н т а б е л ь н о й и конкурентоспособной.

ЛИТЕРАТУРА

- Осанов С. От добычи до глубокой переработки // «Казахстанская правда», 23 августа 2012 года, С.7.

- Климов С. Л., Закиров Д.Г. Энергосбережение и проблемы экологической безопасности в угольной промышленности России. – М.: МГГУ, – С.210.

- Красноштейн А.Е., Закиров Д. Г. Энергетические и экологические проблемы развития угольной промышленности и пути их решения // Уголь. – 2009. – № 6. – С. 69-73.

- Соколов Э.М., Шейнкман Л.Э., Дергунов Д.В. Снижение антропогенной нагрузки шахтных вод при эксплуатации угольных месторождений // Горная промышленность. – 2013. – № 2 (108). – С. 138-141.

- Харионовский А. А. Методические основы и механизм выбора технологии очистки шахтных вод // Уголь. – 2011. – № 7. – С. 64-66.

- Ким В., Сиухина В., Кузгибекова Х., Богоявленская О. Углеродный сорбент из каменного угля Шубаркольского разреза // Промышленность Казахстана. – 2014. – № 3 (84). – С. 20-23.

- Ким В. А., Богоявленская О. А., Кударинов С. Х. и др. Способ получения углеродного сорбента из шубаркольского угля: Инновационный патент № 20678 / Опубликован 15 июня 2007 года.