В с т а т ь е о б о с н о в ы в а е т с я необходимость постепенного перехода на глубокую переработку угля с производством товарного продукта высокой добавленной с т о и м о с т и . Р а с с м а т р и в а ю т с я приоритетные задачи углеобогащения и о п и с ы в а е т с я к о м м е р ч е с к а я п р и в л е ка т е л ь н о с т ь о б о г а щ е н н ы х энергетических углей. Раскрывается актуальность пробл емы создания углехимических комплексов, использующих угли различных месторождений для получения моторных топлив, химических веществ и других ценных продуктов, а также тепловой и электрической энергии. Делается вывод о технической возможности и экономической целесообразности переработки углей и углеотходов в продукцию топливного и нетопливного назначения.

Целесообразность постепенного перехода на глубокую переработку угля с производством товарного продукта высокой добавленной стоимости

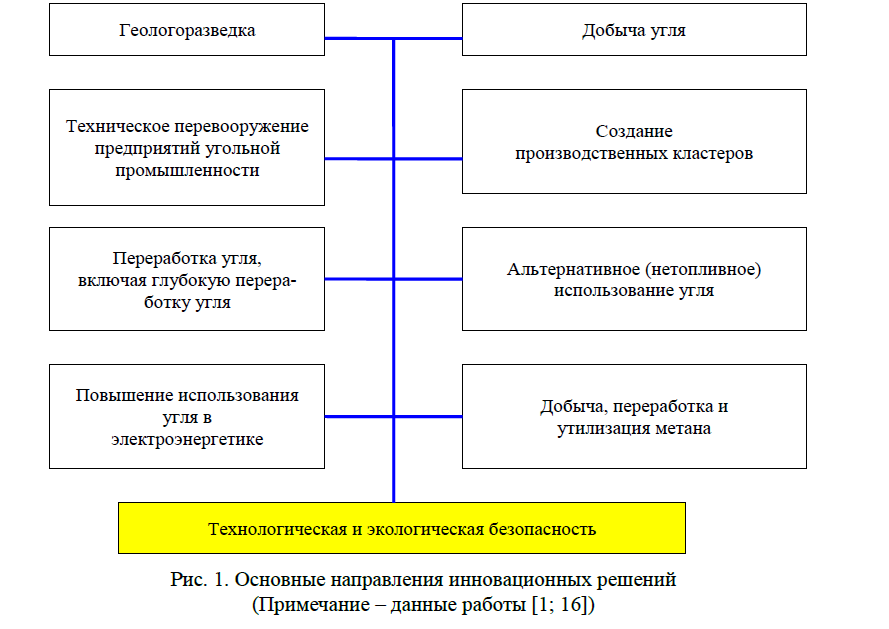

В работе [1; 16] обобщены главные направления инновационных решений в угольной промышленности на современном этапе экономического развития (рис. 1).

Рис. 1. Основные направления инновационных решений (Примечание – данные работы [1; 16])

В настоящее время по каждому из этих девяти направлений установлены свои инновационные решения. При этом особый интерес на сегодняшний день вызывает направление увеличения доли угля, подвергающегося глубокой переработке. Данное направление достаточно перспективно и включает [2; 87]:

- переход на обогащение всего объема экспортного угля;

- замещение экспорта концентратов коксующихся марок экспортом кокса (в определенных пределах исходя из конъюнктуры рынка); производство синтетических жидких

- топлив и синтез-газа;

- производство широкого спектра химических продуктов (полимеров и др.) при переработке угля;

- выработка из угля электрической и тепловой энергии, в том числе для экспортных поставок;

- извлечение из угля и продуктов его переработки высокоценных компонентов.

Следует отметить, что на каждой стадии передела угля, добавленная стоимость возрастает от 30 до 150%. При этом прямой экономический эффект заключается не только в росте стоимости, но и в разгрузке транспортной инфраструктуры, перевозящей готовый продукт, а не сырье. И самое главное развитие промышленности страны, создание новых промышленных предприятий и рабочих мест.

Коммерческая привлекательность обогащенных энергетических углей

Д о б ы т ы й угол ь п од ве р г а е т с я сортировке, обогащению и брикетированию [3; 62-63]:

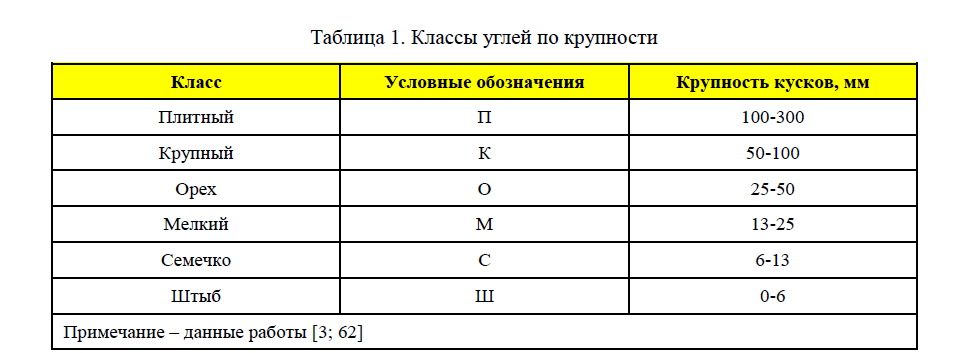

- Сортировка (грохочение) – разделение углей на классы различной крупности (табл.1).

Таблица 1. Классы углей по крупности

За рубежом в процессах грохочения и классификации широкое распространение получили грохоты типа «банан» для классификации рядового угля по крупности 13 мм и 1 мм, ополаскивания продуктов обогащения с целью отмывки магнетита и обезвоживания продуктов обогащения. На многих ОФ (обогательных фабриках) применяются грохоты тяжелого типа «Tabor» (США) [4; 100].

Условное обозначение класса по крупности кусков присоединяют к марке угля: БК бурый крупный, ГО газовый орех и т. д.

Обогащение обработка углей для повышения содержания в них горючей массы путем удаления негорючих компонентов минеральных примесей и влаги. Перед обогащением уголь дробят и сортируют на классы различной крупности.

Следует особо подчеркнуть, что на зарубежных ТЭС сжигается только обогащенный уголь влажностью 7-8%, зольностью 10-12%, с содержанием серы до 1,0 %, с теплотой сгорания не ниже 6000 ккал/ кг.

Коммерческая привлекательность обогащенных энергетических углей обусловлена тем, что, как показывает мировой опыт, потребитель готов за каждые 2 МГДж/кг (около 500 ккал/кг) прибавлять к цене дополнительные 10%. При этом себестоимость обогащения составляет 3 долл. США за 1т переработки. Затраты на строительство углеобогатительной фабрики оцениваются в 8-10 млн. долл. США на 1 млн. т годовой мощности [5; 54].

В п о с л е д н е е в р е м я т е м а облагораживания угля приобретает принципиально новое звучание, поскольку очевидно, что эффективность работы угольных электростанций целиком и полностью зависит от качества сжигаемого угольного топлива.

Обогащение энергетических углей способствует повышению удельного содержания энергии в единице товарной продукции. Оно позволяет перевозить в тонне угля в 1,5 раза больше энергии за счет удаления негорючей (минеральной) массы. Поэтому в индустриально развитых странах обогащается от 70 до 90 % всех добываемых углей.

Признанные мировые лидеры в обогащении углей Австралия и ЮАР, где 100% экспортируемых углей подвергается обогащению. В Китае функционируют более 600 углеобогатительных предприятий. Это означает, что в КНР созданы соответствующие условия для быстрого развития технологии обогащения, угля. Сегодня на заводах Китая п р о и з в о д я т в с ю н о м е н к л а т у р у углеобогатительного оборудования. Например, компания «Ляньчжунь» (г. Таншань провинции Хэбэй) специализируется на исследовании, создании и изготовлении угл е о б о г ат и т е л ь н о го о б о р уд о в а н и я (тяжелосредные циклоны, отсадочные и флотационные машины, дробилки и т.п.), а также проектировании, реконструкции и сдаче «под ключ» обогатительных фабрик с комплектацией в основном своим оборудованием. За последние 10 лет компания построила и реконструировала 68 углеобгатительных фабрик [4; 99].

Особое внимание в Китае уделяется проектированию и строительству модульных обогатительных фабрик. Основными преимуществами модульных ОФ являются: применение высокопроизводительного и эффективного оборудования; менее сложные технологические решения; менее сложные технологические решения; низкие капитальные и эксплуатационные расходы, затраты на энергию; высокий уровень автоматизации; оборудование изолировано для снижения уровня вибрации; сборная конструкция, короткий период строительства [4; 100].

На примере технологических схем обогащения угля в разных странах мира подтверждается тезис интернациональности технологических решений обогащения, как коксующегося угля, так и энергетического. При этом можно с уверенностью сказать, что обогащение сегодня – это именно та прорывная технология, от которой в решающей степени зависит, быть или не быть чистым угольным технологиям в мировой энергетике.

Брикетирование окускование рыхлых бурых углей, мелочи и отходов каменных углей. Бурые угли обычно брикетируются без добавки связующих веществ, к каменным углям добавляются каменноугольный пек, нефтяной битум и др. Основными показателями, определяющими пригодность углей для брикетирования, служат их зольность и сернистость. Показатели брикетов – механическая прочность, истираемость, влагостойкость, самовозгораемость, теплота сгорания.

Важность строительства углехимических комплексов по производству продуктов углехимии и жидких топлив на основе твердых углеводородов

В настоящее время актуальна проблема создания углехимических комплексов, использующих угли различных месторождений для получения моторных топлив, химических веществ и других ценных продуктов, а также тепловой и электрической энергии. Одновременно решается задача увеличения объемов добычи углей, расширения энергетической сырьевой базы. Дополнительное производство тепловой и электрической энергии будет способствовать улучшению условий теплоснабжения населения, включая возможности снижения себестоимости производства тепла и тем самым тарифов на услуги теплоснабжения.

При комплексном использовании углей открываются возможности получения товарной продукции из тонны угля, имеющей большую стоимость, нежели только стоимость тепловой энергии от простого сжигания [6; 58].

В качестве усеченного углехимического комплекса можно рассматривать ТЭЦ. В этом случае стоимость 1 КВт*ч электроэнергии, которая в 3-4 раза выше стоимости 1 КВт*ч тепловой энергии позволяет устанавливать тарифы на тепловую энергию для потребителей ТЭЦ ниже, чем на котельных.

Другим примером ус еченного углехимического комплекса может быть угольная котельная, золошлаковые отходы которой используются в дорожном строительстве. В этом случае за счет поставки материалов для строительства дорог можно снизить стоимость отпускаемой тепловой энергии. При постепенном усложнении производственного процесса: извлечении из золошлаковых отходов сырья для прои звод ства ц емент а , пол уч е нии концентратов редкоземельных металлов, далее при получении из угля химического сырья до сжигания и т.д. происходит движение от усеченного производственного цикла к полномасштабному углехимическом у комплексу.

Последовательно расширяя спектр получаемой продукции можно добиваться снижения стоимости отдельных товарных позиций.

Апробированные в зарубежной практике технико-технологические решения по производству ценных видов продукции предприятиями углехимической промышленности

Анализ тенденций, складывающихся в мировой практике создания новых видов дорогостоящей и высоколиквидной угольной продукции, указывает на активизацию сферы потребления товаров углехимической индустрии. Так, в частности, все более очевидной становится концепция производства метанолов на основе исходного угольного сырья: основной областью (свыше 50%) использования метанолов является производство формальдегидов (с последующим выпуском синтетических смол, где используется до 70% объемов производства этих формальдегидов). Помимо этого метанолы широко используются для изготовления уксусной кислоты, диметилового и метил-третбутилового эфиров, олефинов.

Основными потребителями метанола на мировом рынке, как известно, являются США и КНР (около 50% производимого метанола, что эквивалентно примерно 25 млн т в год). Особенно показательными являются темпы роста объемов производства метанола в КНР, обусловленные масштабной интенсификацией строительства, промышленного производства и транспорта. Так, например, в последние 7-8 лет потребление метанола в КНР возросло более чем в 2 раза. При этом около четверти спроса на метанол покрывается за счет импорта, главным образом из Индонезии, Малайзии и из стран Ближнего Востока.

В целях сохранения сырьевой независимости, по имеющейся информации, в КНР предприняты беспрецедентные меры по развитию собственной производственной базы метанолов.

В ближайшем будущем здесь намечен ввод в эксплуатацию производственных мощностей в объеме до 17 млн т в год, сырьевым источником которых почти на 75 % должна стать продукция угледобывающих предприятий [7; 54].

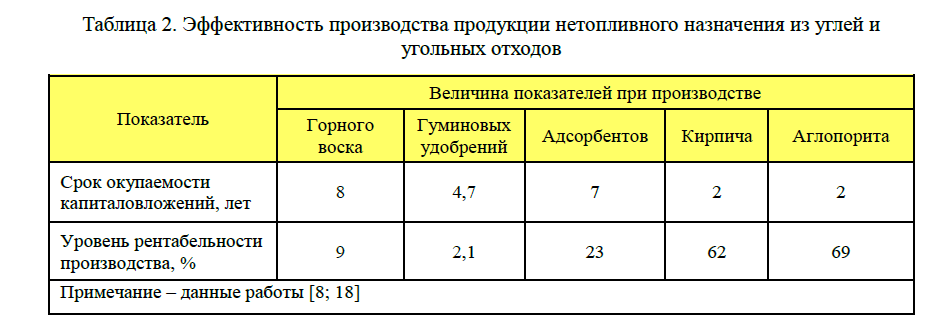

Проведенным исследованием [8; 18] определено, что вещественный состав углей и отходов угольного производства позволяет использовать их не только в качестве энергетического топлива, но и вырабатывать на их основе продукцию нетопливного назначения: из углей горный воск, стимуляторы роста растений (гуминовые удобрения) и адсорбенты (поглотители вредных веществ), а из отходов строительные материалы (кирпич, аглопорит легкий заполнитель бетона).

Горный воск, сырьем для производства которого могут быть битуминозные марки углей, используется сейчас во многих отраслях промышленности (химическая, автомобильная, оборонная, авиационная), при точном модельном литье, производстве бумаг, кож и покрытий.

Специалистами из России [9; 16] разработана комплексная безотходная схема переработки бурых углей в широкий ассортимент пользующейся повышенным спросом продукции технологического, экологического и сельскохозяйственного назначения, включающий:

- дроблѐные и гранулированные сорбенты (активные угли) для очистки технологических, хозбытовых и сточных вод от тяжѐлых металлов, органических загрязнителей, подготовки воды для питьевого водоснабжения, очистки технологических газов, рекуперации паров углеводородов;

- молекулярные сита для получения из воздуха технического азота, используемого для ликвидации пожаров и обеспечения пожаро-, взрывобезопасных условий работы, в том числе в угольных шахтах;

- гуминовые препараты для сельского хозяйства, используемые в качестве стимуляторов роста растений, в качестве добавок в корм животным, для связывания тяжѐлых металлов в почве, для детоксикации и рекультивации техногенно пораженных земель и повышения плодородия почв.

Производство продукции нетопливного назначения экономически целесообразно, о чем свидетельствуют приведенные в табл. 2 оценочные показатели.

Таблица 2. Эффективность производства продукции нетопливного назначения из углей и угольных отходов

Представленные материалы свидетельствуют о технической возможности и экономической целесообразности переработки углей и углеотходов в продукцию топливного и нетопливного назначения.

Так, сейчас хвосты и шлаки используются для производства кирпича, керамзита, аглопорита, огнеупоров. В перспективе возможно их использование для производства глинозема, окислителей почв (известкование), железорудных концентратов.

ЛИТЕРАТУРА

- 1.Плакиткина Л. С. Систематизация основных направлений инновационных решений в угольной промышленности России. Основные инновационные решения в области добычи угля // Горная промышленность. – 2015. – № 3 (121). – С. 16-21.

- 2.Твердов А. А., Жура А. В., Никишичев С. Б. Проблемы и перспективы развития угольной отрасли России // Уголь. – 2012. – № 8. – С. 86-88.

- 3.Голицын М. В., Макарова Е. Ю., Пронина Н. В. Методика поисков и разведки угольных месторождений: Учебное пособие. – М.: КДУ, 2009. – 132 с.

- 4.Современные направления развития углеобогащения в мире: По материалам ХҤІ Международного конгресса по обогащению угля // Уголь. – 2011. – № 5. – С. 98-103.

- 5.Давыдов М. В. Облагороженный уголь – стабильный и надежный ресурс российской электроэнергетики // Уголь. – 2011. – № 9. – С. 54-56.

- 6.Некрасов С. А., Грачев И. Д. Создание углехимических комплексов – путь улучшения теплоснабжения населения // Уголь. – 2009. –№ 10. – С. 58-63.

- 7.Штейнцайг Р. М. «Южная угольная компания» планомерно наращивает темпы развития // Уголь. – 2011. – № 8. – С. 52-54.

- 8.Крапчин И. П., Кузьмина Т. И. Технические возможности и экономическая эффективность расширения сфер и направлений использования углей в обозримой перспективе // Уголь. – 2011. – № 6.– С. 14-18.

- 9.Передерий М. А., Лавриненко А. А., Лесникова Е. Б., Артемова Н. И. Комплексная физико-химическая переработка бурых углей // Горная промышленность. – 2012. – №3 (103). – С. 16-20.