Потенциальное внедрение лазерных технологий является чрезвычайно высоким в ряде отраслей промышленности, таких как аэрокосмическая техника, автомобилестроение, металлургия, сельскохозяйственной техники и т.д. В докладе приведены примеры решений различных технологических задач по лазерной резки, сварки, перекрытия и термического упрочнения.

С середины 70-х годов прошлого века лазерные технологии активно развивались в Российской Федерации. Прошли значимые внедрения лазерных технологий, прежде всего, на автомобильных заводах ЗИЛ и АЗЛК, где были запущены лазерные автоматизированные линии по термообработке газового стыка головки цилиндров двигателя автомобиля и ступицы колес. В дальнейшем применение лазеров в промышленности шло по нарастанию из года в год.

Преимущества предприятий, освоивших лазерные технологии:

- гибкость производства;

- возможность использования принципиально новых конструкторских и технологических решений;

- глубокая автоматизация и роботизация производства, создание модернизированных рабочих мест, повышение квалификации и сокращение численности персонала;

- конкурентоспособность на внутреннем и внешнем рынках;

- возможность участия в международных кооперациях;

- повышение культуры производства, привлекательность для молодых кадров.

Лазерная резка

В настоящее время разработана серия лазерных станков для резки листового металла и многих неметаллов, в том числе тканей.

Предприятием разработана серия лазерных станков для резки листового металла толщиной до 30 мм с использованием СО2-лазеров и оптоволоконных лазеров. Типоразмер станков представлен в таблице 1. По техническим характеристикам данные станки отвечают лучшим показателям для каждого типа ряда станков, выпускаемых в России и за рубежом.

Таблица 1.

|

Параметры |

Рабочее поле обработки станков, мм |

|||||

|

Ширина |

800 |

2500 |

2500 |

3200 |

3200 |

4800 |

|

Длина |

800 |

6000 |

8000 |

12000 |

16000 |

26000 |

С применением лазерных технологий выполняется высокоточный раскрой алюминиевых и титановых сплавов, углепластика, стекловолоконных и композитных материалов. Примеры применения лазерной резки представлены на рис. 1 – 5.

65

66

Лазерная сварка

Важнейшим направлением эффективного применения лазерных технологий является сварка металлоконструкций. Примером может служить лазерная сварка нержавеющих труб. При сварке нержавеющих труб из сталей аустенитного класса производительность сварки выросла в 10 раз по сравнению с аргонодуговой сваркой. Результаты испытаний лазерных сварных соединений на сталях 08Х18Н10Т, 08Х18Т1, 08Х18Н10 по механическим показателям и коррозионной стойкости находились на уровне основного металла. Данная технология была внедрена на одном из металлургических заводов.

Лазерная варка газонефтепроводных труб и судостроительных сталей

Лазерная сварка металлов толщиной от 12 до 100 мм в настоящее время может выполняться на лазерах мощностью в несколько десятков кВт.

Преимущества лазерной сварки больших толщин в сопоставлении с дуговой сваркой под флюсом и электрошлаковой сваркой очевидны. Лазерная сварка выполняется:

- без разделки кромок, за один проход на всю свариваемую толщину;

- без применения дорогостоящих флюсов;

- потребление присадочной проволоки в 30-50 раз меньше в сопоставлении с дуговой сваркой в разделку. Проволока используется только на компенсацию зазоров в свариваемом стыке, который на трубопрокатных станах колеблется от 0 до 2 мм;

- скорость лазерной сварки зависит от вкладываемой энергии лазерного излучения и для газонефтепроводных труб находится в пределах 4– 6 м/мин;

- свойства лазерных сварных соединений, как правило, находятся на уровне основного металла.

Приведем некоторые данные по результатам исследований проведенных нашим предприятием совместно с рядом промышленных предприятий.

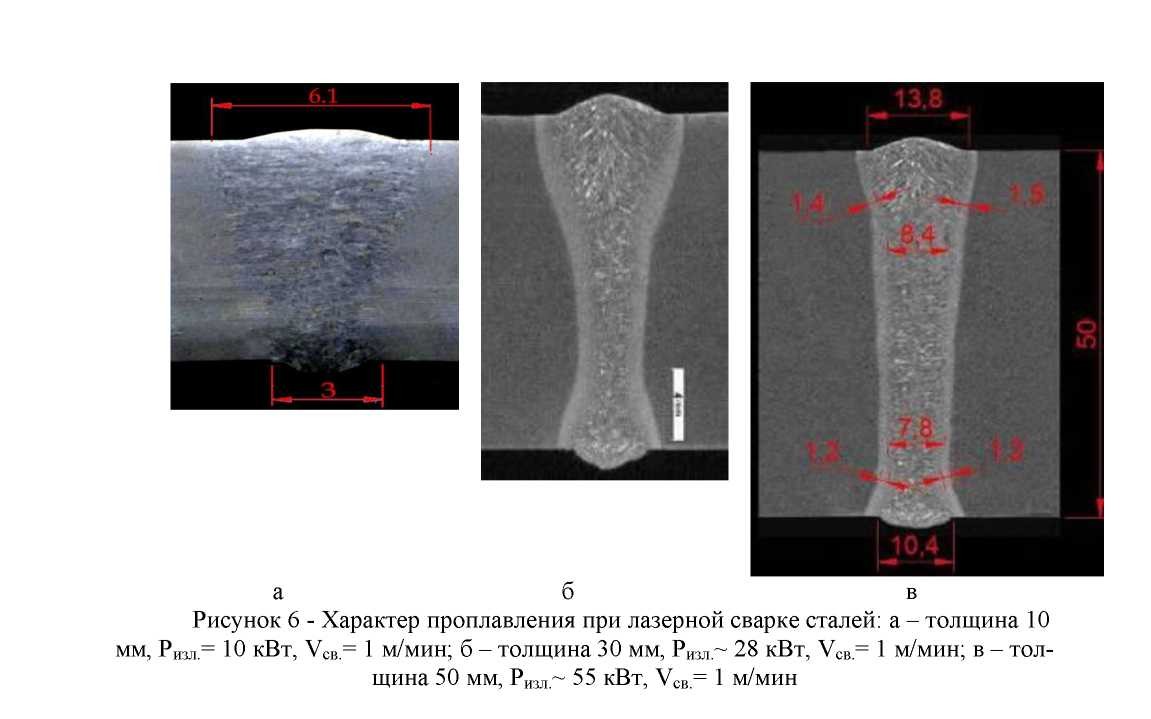

При соблюдении оптимальных параметров лазерного излучения процесс проплавления металла разной толщины выполняется с качественным формированием сварного шва и заданных параметров по геометрии (рис.6).

Нами найдены условия, при которых свойствами металла шва и зоны термического влияния (твердостью) и их размерами можно управлять.

Механические свойства лазерных сварных соединений, полученных на стали 08Г1НФБ с присадочной проволокой Св-08Г2С, представлены в таблице 2.

После проведения испытаний на механические свойства сварных соединений были заварены продольные стыки труб, которые прошли полный цикл испытаний на трубопрокатном заводе. Результаты испытаний труб представлены в таблице 3.

Экономические расчеты, проведенные ОАО «ВТЗ» показали что все затраты при переходе с дуговой сварки под флюсом на лазерную сварку окупаются менее чем за один год.

Таблица 2.

|

Ш ифр образца |

Твердость, HV10 |

|||

|

сва рной шов |

зона термовлияния |

Основной металл |

||

|

Участок перегрева |

Участок нормализации |

|||

|

1 |

226 221 217 |

203 204 |

192 194 |

195 198 |

|

204 228 212 |

202 205 |

190 194 |

197 200 |

|

|

cP еднее |

218 |

204 |

193 |

197 |

68

69

Отработаны технологические процессы сварки шестерен коробки передач автомобилей ЗИЛ и ВАЗ изготавливаемых из сталей 12Х2Н4А и 18ХГТ (рис.8). При этом достоинства лазерной сварки как прецизионного процесса были подтверждены замерами, которые показали практически нулевые остаточные после сварочные отклонения размеров от заданных значений в чертежах на шестерни. Показатели механических свойств сварных соединений находились на уровне основного металла. Данная технология внедрена на ОАО «АВТОВАЗ» с поставкой лазерного оборудования.

70

Лазерная наплавка деталей машин

Нами разработана технология лазерного восстановления методом порошковой наплавки деталей машин, например, таких как коленчатые валы автомобилей, клапаны, седла, распредвалы, детали запорной арматуры, лопатки турбин разного назначения и роторы.

Роботизированный станок (Рис.11) для восстановления роторов газоперекачивающих турбин был разработан, изготовлен и запущен в эксплуатацию в 2008 г. на одном из предприятий г. Оренбурга, выполняющих ремонтные работы для ОАО «Газпром».

71

Представленный станок состоит: из оптоволоконного лазера, мощностью 5 кВт; робота грузоподъемностью до 30 кг, платформы с приводом длиной 7 м. Грузоподъемность вращателя 10 т.

Лазерная наплавка позволяет увеличить ресурс наплавленных деталей в 1,5 - 3 раза в сопоставлении с новыми валами, которые выпускаются без наплавки.

Лазерная технология поверхностного термоупрочнения деталей машин

Лазерное поверхностное упрочнение деталей машин из сталей, алюминиевых сплавов, из специальных жаростойких и жаропрочных сплавов и т.д. придает упрочненной поверхности повышенную износостойкость в различных условиях эксплуатации. Так, в частности, упрочненные лучом лазера поверхности червячной передачи редуктора лифта позволяет увеличить срок эксплуатации редуктора не менее чем в 2,5 раза. Данная технология с оборудованием успешно работает на Могилевском лифтостроительном заводе с 1992 г.

Увеличение срока эксплуатации различных деталей железнодорожного транспорта является важнейшей задачей, в которой лазерные технологии уже показали довольно заметные перспективы. В частности, лазерное упрочнение гильзы цилиндра рис. 12. позволило в четыре раза увеличить ресурс ее работы совместно с поршневой группой. Маневровые локомотивы с упрочнением гильз лазером, поставленные в Германию, в течение 20 лет эксплуатации показали лучшие характеристики в сопоставлении с локомотивами, изготовленными предприятиями Германии и Англии.

Другим удачным примером применения лазерного упрочнения является проведенная совместно с ВНИИЖТ работа по термоупрочнению железнодорожных колес, которые были испытаны на пассажирском поезде по маршруту Москва – Владивосток. Ресурс эксплуатации железнодорожных колес в среднем был увеличен более чем в три раза.

Примером применения лазерных технологий является термоупрочнение зубчатого колеса из стали 38ХН3МА (рис. 13).

Потенциал применения лазерных технологий велик во многих отраслях промышленности, таких как машиностроение, аэрокосмическая техника, автомобиле- и судостроение, нефтегазовая отрасль, металлургия, сельхозмашиностроение и т. д.