Для формирования однородной структуры упрочняющих покрытий, полученных при индукционной наплавке твердых сплавов систем Fe-C, Fe- Ni-C, Fe-Cr-Ni-C и др. на деталях из конструкционных, низколегированных сталей на границе основной металл-твердый сплав предложено предварительно получать барьерное вольфрам-кобальтовое или боридное покрытие. Исследованы: микроструктура, состав и свойства получающихся покрытий, их относительная износостойкость. Разработана технология упрочнения молотков дробилок из стали 65Г индукционной наплавкой твердого сплава ПГ-С27 на подслой из сплава ВК-5, толщиной 0,5-0,8 мм, полученный электроискровым методом.

Повышение срока службы и надежности рабочих органов сельскохозяйственных машин, инструмента, деталей дорожной и лесозаготовительной техники, работающих в условиях значительных знакопеременных ударных нагрузок, абразивного износа и коррозии, является актуальной задачей соответствующих отраслей машиностроения. Большая часть таких деталей является сменными, выполняет в машине режущие функции и представлена в виде ножей, молотков и зубьев различной конструкции, износостойкость которых может быть повышена путем нанесения на их режущие кромки твердосплавных покрытий различными методами. Учитывая большую толщину износостойкого покрытия, определяемую условиями работы таких деталей, для промышленного нанесения твердосплавных покрытий, наиболее приемлемым до сих пор оказывается способ ТВЧ-наплавки твердых сплавов [1].

Однако при индукционной наплавке различных твердых сплавов систем Fe-C, Fe-Ni-C, Fe-Cr-Ni-C и т.п. на конструкционные, низколегированные и, особенно, инструментальные стали в упрочняющем покрытии формируется неоднородная структура. Эта структура состоит из чередующих слоев[2], различающихся своим химическим и фазовым составом, вследствие протекания сложных диффузионных и химических процессов с участием материалов основы, твердого сплава и флюсов под воздействием высокочастотного электромагнитного поля [3].

Формирование однородной структуры таких упрочняющих покрытий может быть достигнуто различными приемами: регулированием состава наплавляемого материала, выбором материала основной детали, контролем и программированием режимов индукционной наплавки и пр. Однако преимущество следует отдавать тем способам, которые способны сохранять однородность получающейся структуры в сложных и изменяющихся условиях современного производства, когда может происходить смена технологических режимов, изменение ассортимента и свойств вспомогательных материалов, изменение материала и свойств заготовки. В этом случае одним из перспективных приемов, обеспечивающим получение заданной однородной структуры упрочняющего покрытия, является формирование на границе металл ос- новы-твердый сплав дополнительного барьерного слоя (подслоя), тормозящего нежелательные физико-химические процессы.

Целью настоящей работы являлось исследование возможности управления структурой и свойствами упрочняющих твердосплавных покрытий путем создания на границе металл основы - твердый сплав различных барьерных слоев и формирование с их помощью однородной структуры упрочняющего покрытия в условиях реального производства.

Экспериментальная часть

Для проведения лабораторных и технологических исследований использовали образцы и заготовки деталей - рабочих органов сельхозмашин - молотки кормодробилок, изготовленные из листового проката конструкционных углеродистых низколегированных сталей 65Г и 50ХГА, толщиной 4 мм.

В качестве упрочняющего материала применяли твердый сплав ПГ- С27, представляющий собой заэвтектический чугун системы Fe-Cr-Ni-C. В качестве барьерного подслоя использовали покрытия из спеченного сплава ВК-5, нанесенные электроискровым методом и покрытия, полученные скоростным ТВЧ-борированием [4].

Упрочнение полученных образцов и заготовок молотков кормодробилок осуществляли индукционной наплавкой шихты, состоящей из твердого сплава ПГ-С27 (85 масс. %) и флюса (15 масс. %), толщиной 2 мм в щелевом индукторе, подключенном к промышленному высокочастотному генератору.

У полученных покрытий были исследованы: микроструктура, фазовый состав, микротвердость, а также относительная износостойкость ε в реальных условиях.

Результаты и их обсуждение

Известно, что абразивная износостойкость рабочих органов кормодробилок зависит от состава твердого сплава и способа его нанесения. Опти-

мальным сплавом для упрочнения молотка является высоколегированный хромистый заэвтектический чугун, наплавляемый индукционной наплавкой [1]. Однако этому способу упрочнения присущ значимый недостаток - в процессе расплавления твердого сплава происходит проплавление основного металла и разбавление им упрочняющего слоя. При кристаллизации в упрочняющем покрытии образуются структуры чугунов эвтектического и доэвтектического составов, имеющие абразивную износостойкость, по отношению к заэвтектическому, ниже на 25-35 %.

Для получения однородной структуры упрочняющего покрытия необходимо обеспечить сохранение в нем содержания углерода. Это может быть реализовано, в частности, нанесением на поверхность детали перед индукционной наплавкой высоколегированного барьерного слоя (подслоя), создающего градиент концентрации легирующих элементов в переходной зоне.

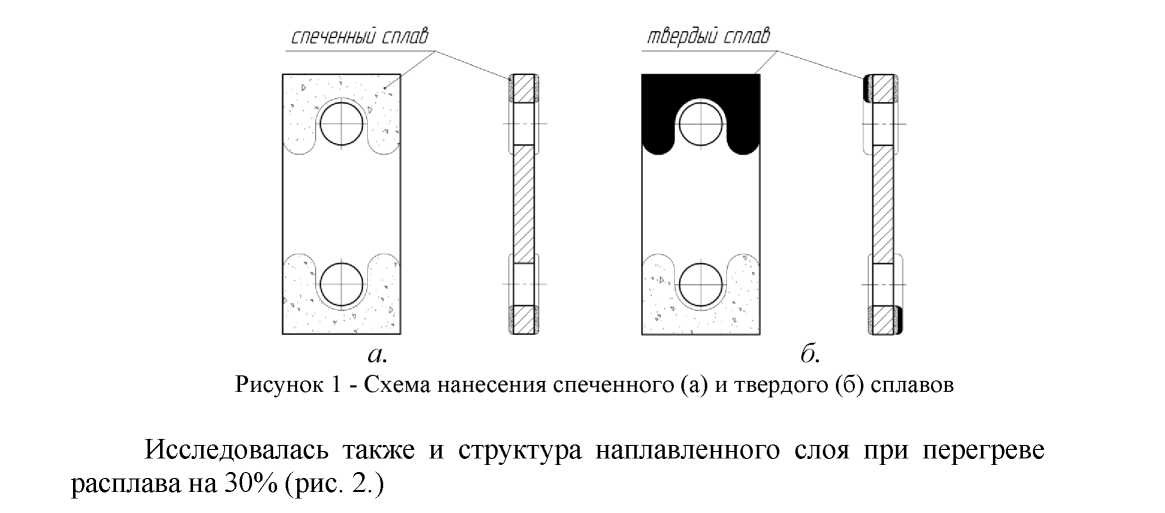

С целью проверки этого предположения перед индукционной наплавкой на поверхность молотка дробилки электроискровым методом нанесли спеченный сплав ВК-5 на глубину 0,5-0,8 мм (рис. 1а). Затем на этот слой специальным дозатором нанесли наплавочную шихту, состоящую из твердого сплава ПГ-С27 (85 %) и флюса П-0,66 (15 %), толщиной 2 мм. После этого молоток поместили в индуктор, подключенный к высокочастотному генератору, где шихта расплавляется. После остывания заготовки операцию наплавки повторили с противоположной стороны в перекрестном направлении (рис. 1б).

В процессе электроискрового упрочнения верхние слои заготовки насыщаются легирующими элементами - вольфрамом и кобальтом, кроме того вольфрам на поверхность вместе с собой поставляет углерод, находящимся в виде химического соединения карбида вольфрама.

Введенные компоненты выполняют функцию барьера и на определенное технологическое время тормозят процесс проникновения основного металла в твердый сплав и дополнительно легируют зону сплавления углеродом, вольфрамом и кобальтом.

154

Вследствие нанесения сплава ВК-5 на поверхности заготовки образовался слой, препятствующий разбавлению твердого сплава основным металлом, и на границе сплавления происходит дополнительное легирование углеродом. В результате на упрочняемом покрытии отсутствует доэвтектическая зона, что в значительной степени повышает износостойкость деталей [1].

В результате предварительного легирования упрочняемой поверхности в зоне сплавления улучшилась свариваемость двух разнородных материалов (высоколегированный хромистый белый чугун + конструкционная сталь), а в расплавленном износостойком покрытии отсутствует характерная доэвтектическая зона.

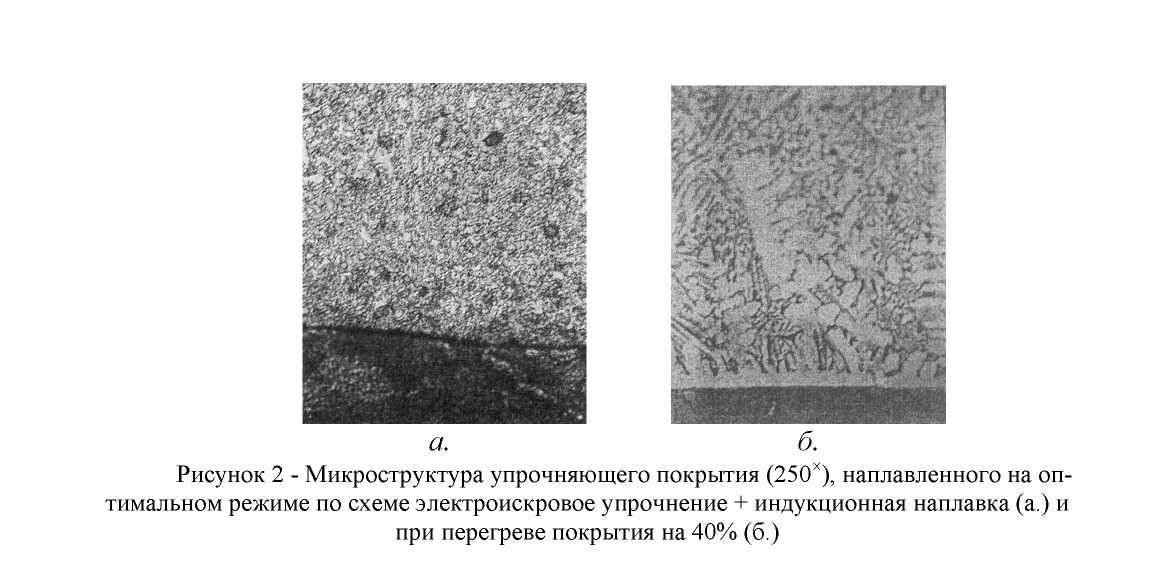

Условия нанесения защитного слоя из карбида вольфрама на кобальтовой связке, при толщине покрытия 0,1-0,3 мм, возможны только при величине перегрева жидкого сплава до 40 %.

Барьерный подслой также может быть сформирован путем предварительного борирования основного металла с применением ТВЧ-нагрева при нанесении на него одного из борирующих составов и нагреве поверхности до температур образования новых фаз и эвтетик (1100-13500С) в системах Fe-B, Fe-B-C, Fe-Me-B-C, где Ме – это легирующий элемент из группы Cr, Mi, Ni и т.п.

Исследования показали, что при выбранной температуре и времени борирования структура и состояние границы полученных барьерных слоев отличаются. Однако, в отличие от классических боридных иглообразных двухфазных слоев, на поверхности заготовок формируется более стойкая предпочтительная структура, в виде боридной эвтектики в форме пластин с выраженной диффузионной границей. Изменений структуры основного металла из-за перегрева не наблюдается. Образуются боридные покрытия трех типов.

Микрорентгеноспектральный анализ показал, что в состав основной матричной и упрочняющих фаз всех исследованных покрытий помимо железа и бора входит углерод, причем его доля колеблется от 13,4 до 28 масс.%, что отвечает фазам содержащим углерод: от цементита и карбоборидов Fe до спе-

155 циальных карбидов и карбоборидов Fe, Mn и Cr. При нагреве упрочняемой поверхности токами высокой частоты, во время процесса скоростного борирования создаются условия для образования метастабильных фаз переменного состава бора и углерода в железе. В пользу этого свидетельствуют и данные рентгенофазового анализа, объективно подтверждающие существование во всех полученных покрытиях только фазы FeB2 и ее кристаллохимического димера Fe2B4.

Боридные барьерные покрытия, полученные при ТВЧ-нагреве этих же образцов в течение 1,5 мин., имеют иную структуру (рис. 3).

Как следует из рисунка 3, при таких условиях борирования образуются структуры двух типов.

Основной металл в твердой фазе при скоростном ТВЧ-борировании насыщается различными неметаллами или легирующими металлами за счет химикотермической обработки, а на поверхности детали образуется износостойкий подслой из различных бинарных или более сложных соединений железа.

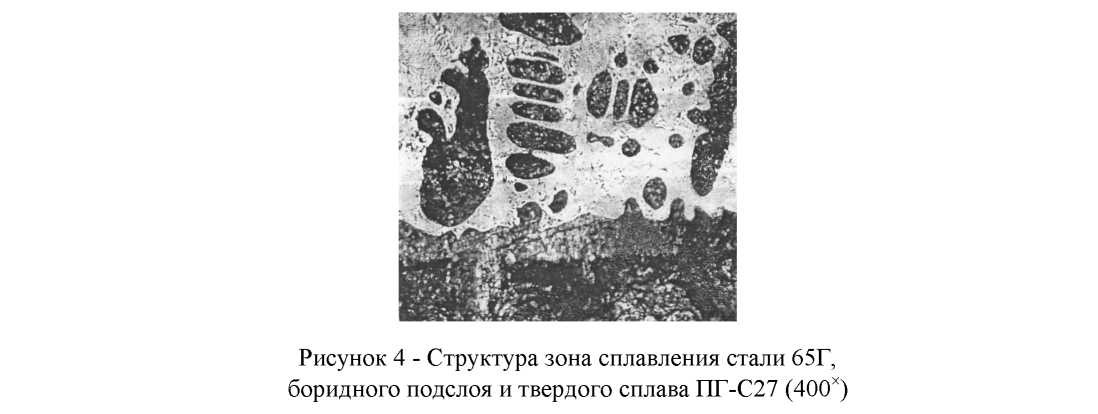

Исследование структуры упрочняющего покрытия, образовавшегося при индукционной наплавке твердого сплава ПГ-С27 на предварительно сформированный борированный подслой, показало замену граничных дендритов карбидами, их отделение от граничной полоски, разрушение и дальнейшее диспергирование в наплавленном материале при его перегреве (рис. 4).

156

Расплавленный твердый сплав насыщается бором и углеродом и после кристаллизации образуется мелкодисперсная заэвтектическая структура микротвердостью 800-1200 HV (рис. 5). Борирование твердого сплава повышает его микротвердость на 70-80 %. Микротвердость наплавленного твердого сплава ПГ-С27 с добавлением корбида бора по толщине покрытия остается неизменной, а структура – дисперсной.

Результаты полученных исследований использованы при изготовлении пластинчатых молотков дробилок. Для этого на упрочняемую поверхность заготовки детали электроискровым методом наносили спеченный сплав ВК- 5, далее на него насыпали наплавочную шихту, состоящую из 85 % твердого сплава ПГ-С27 и 15 % флюса П-0,66 и производили индукционную наплавку.

Для получения достоверных результатов исследовали износостойкость молотков, упрочненных одновременно двумя методами: электроискровое упрочнение + индукционная наплавка; электроискровое упрочнение + объемная закалка; которые затем подвергали натурным испытаниям.

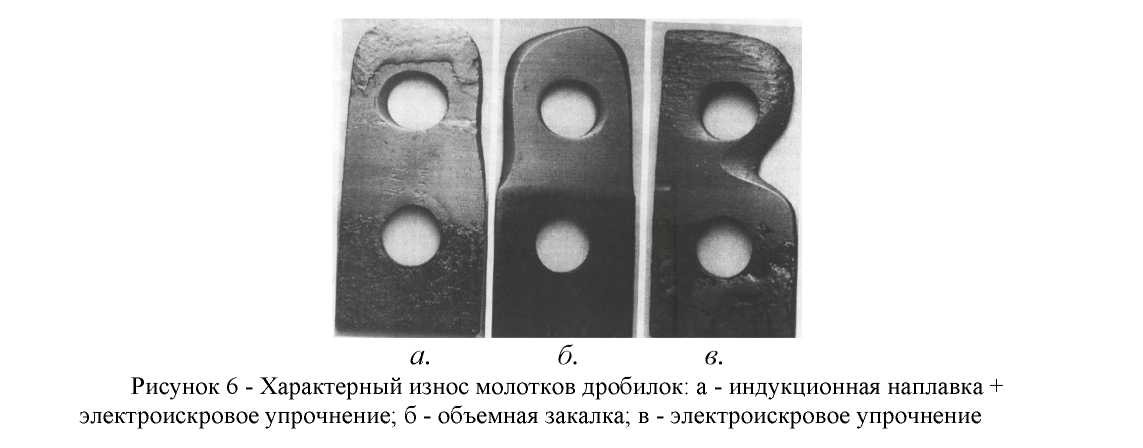

Анализ полученных результатов испытаний молотков дробилок, упрочненных различными методами, позволил установить следующее. Детали, упрочненные электроискровым способом имеют низкую износостойкость по отношению к деталям, упрочненным индукционной наплавкой плюс электроискровым способом и тем, которые были подвергнуты объемной закалке, несмотря на то, что спеченные сплавы обладают твердостью более 67 НŔСэ. Причина низкой износостойкости упрочненного электроискровым способом слоя заключается в технологическом процессе упрочнения. Когда спеченный сплав наносят на закаленную поверхность, в металле происходит отпуск и твердость упрочняемого металла понижается до 35-40 I ÌŔСэ.

В процессе эксплуатации частицы упрочненного сплава при ударном изнашивании скалываются, а некоторые отрываются от основного металла вследствие невысокой адгезионной прочности сцепления с ним. Поэтому из-

157 нашивание происходит не только по контуру молотка (см. рис. 6б, в), но и по его поверхности (см. рис. 6а). Т.е. при низкой твердости, сопоставимой с твердостью абразивной массы, процесс изнашивания сопровождается абразивным и ударно-абразивным воздействиями.

При анализе способов упрочнения индукционная наплавка плюс электроискровое упрочнение с объемной закалкой износостойкость комбинированного способа упрочнения молотков дробилок по сравнению с объемной закалкой выше на 20-30% из-за того, что в наплавленном слое находится значительное количество карбидов, износостойкость которых выше, чем у мартенситной структуры.

Основной причиной высокой износостойкости деталей, упрочненных предлагаемым комбинированным способом, является то, что в наплавленном твердом сплаве отсутствует доэвтектическая зона, а эвтектическая зона слабо выражена (рис. 7).

Таким образом, увеличение однородности структуры упрочняющего слоя при создании дополнительного барьерного подслоя (электроискровым нанесением спеченного сплава ВК-5 или предварительным ТВЧ- борированием поверхности) приводит к значимому (в 3,5...4,5 раза) повышению износостойкости детали.

ЛИТЕРАТУРА

- Кривочуров Н.Т. Анализ методов упрочнения рабочих органов сельскохозяйственных машин / Н.Т. Кривочуров [и др.] // Тракторы и сельхозмашины,- 2009. - №8. - С. 41-42.

- Индукционная наплавка твердых сплавов / В.Н. Ткачев [и др.] // - Москва: Машиностроение, 1970. - С.183.

- Способ индукционной наплавки стальной детали: пат. РФ №2338625: МПК B22D 19/00, B23K 13/01, B23H 9/00 / Иванайский В.В. [и др.]; заявл. 27.02.2007; опубл. 20.11.08, Бюл. №3. - С.4.

- Мишустин Н.М. Состав, структура и свойства износостойких покрытий, полученных на сталях 65Г и 50ХГА при скоростнгом ТВЧ- борировании. / Н.М. Мишустин [и др.] // Известия ТПУ, 2012. -№2. -С.68-72.