Основной проблемой переработки фосфоритов бассейна Каратау является то, что в цикле рудник-завод в процессе добычи, транспортировки, переработки, руды образуется до 55-60% фосфоритовой мелочи крупности (10-0 мм). Руда такой фракции не может подвергаться переработке в электропечах.

Для обеспечения необходимой газопроницаемости столба шихты и снижения вероятности спекания ее в фосфорной печи оно должна быть предварительно превращена в кусковой материал с размером зерен не менее 5-10 мм. Окускованный продукт должен иметь достаточную механическую прочность, не образовывать мелочи при транспортировке, при загрузки в печь и в ходе самой плавки.

В условиях НДФЗ окусковывание производится методом агломерации путем спекания шихты на специальных агломашинах. Однако для успешного проведения агломерационного обжига необходимо обеспечить достаточную газопроницаемость слоя шихты на аглоленте. Для обеспечения необходимой газопроницаемости фосфоритсодержащую мелочь перемешивают с необходимым для спекания количеством топлива и флюсом и подвергают полученную шихту окомковыванию в барабанных грануляторах.

Описание процесса окомкования. Для нормального развития процесса грануляции тонких материалов, в их объеме должны быть флуктуации по плотности и влажности, т.е. необходимо наличие зародышевых центров. При окомковании тонкоизмельченных материалов зародышевыми центрами служат отдельные комочки, в которых поры заполнены водой. Комочки, обладая достаточной массой (в несколько граммов», при ссыпании в грануляторе получают такой запас кинетической энергии, которой становится достаточно для осуществления перестройки структуры окатыша. Кроме того, сыпучий материал, увлажненный до состояния максимальной капиллярной влагоемкости, обладает пониженной прочностью сцепления, что облегчает взаимное перемещение отдельных частичек и получение плотной структуры комка.

В практических условиях заданное количество воды, обеспечивающее оптимальную влажность, делят на две части. Большую часть дают в слой сухих материалов для образования зародышей, а меньшую - на участок пересыпания крупных комков.

В [1] был проведен теоретический и экспериментальный анализ поведения сыпучего материала во вращающемся барабане. Было выяснено, что характер движение материала во вращающемся барабане зависит от степени его заполнения, скорости вращения и состояния внутренней поверхности барабана. Авторами [1] были определены три вида режима движения материала в поперечном сечении барабана: режим переката, водопадный режим и циклический режим. При этом наиболее оптимальным является режим переката

При режиме переката, как только наклон поверхности загрузки превысит угол естественного откоса, избыток материала начнет ссыпаться вниз. В таком режиме загруженный материал как бы перекатывается по внутренней поверхности барабана, одновременно «вращаясь» вокруг своеобразного центра - движение материала осуществляется в так называемом режиме переката. Характерной особенностью движения материала в режиме переката является отсутствие у частичек параболического участка траектории - после кругового участка пути частички материала сразу переходят па участок ссыпания. Объем материала при движении в этом режиме примерно только на 10% больше объема загрузки в неподвижном состоянии.

Однако в исследованиях [1] не учитывается способность материала к окомкованию, эксперименты проводились с использованием в качестве сыпучего материала полистирола. Полистирол позволил автору [1] проверить точность формул по расчету производительности, времени пребывания и пройденного пути, однако сам процесс окомкования с помощью этих зависимостей описать ему не удалось.

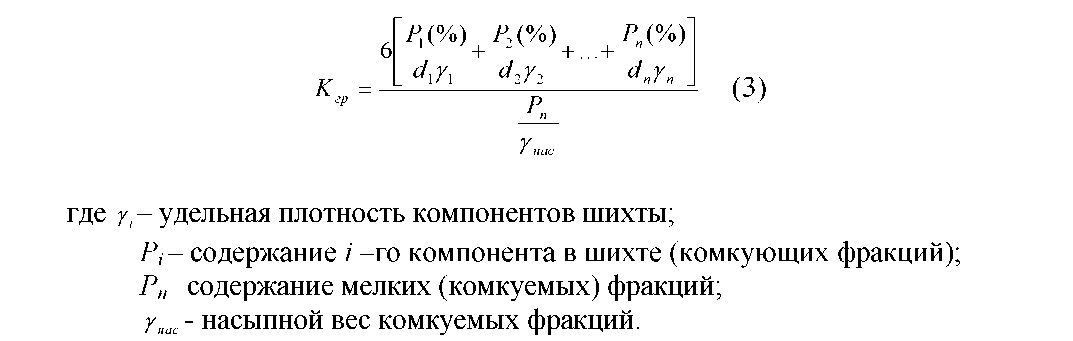

Способность материла к окомкованию можно оценить с помощью коэффициента грануляции [1], численно его можно оценивать следующим образом. Известно, что из-за недостаточного количества в исходной шихте крупных зерен (зародышевых центров) окомкование идет неустойчиво, соответственно процесс грануляции накатывания мелочи на крупные зерна нарушается, в окомкователе происходит простое перемешивание материала. В соответствии с этим, гранулированная комкающая способность материала может быть оценена при помощи коэффициента, предоставляющего отношение поверхности комкующих фракции к объему мелких (комкуемых) фракций.Чем больше это отношение, тем, очевидно, быстрее мелочь будет накатана на крупные зерна.

Для окомкования НДФЗ используют фосфоритовую мелочь и флюс, которые подается в силосы шихтовального отделения аглоцеха. В эти же силосы подаются отсевы агломерата и кварцита крупностью 6-0 мм. [2].

Из силосов фосфоритовая руда и коксовая мелочь конвейерами транспортируется в отделение первичного смешивания. На этом пути к шихте добавляется первичный (охлажденный) возврат от грохочения горячего агломерата, а также вторичный возврат, выделенный при сортировке агломерата в отделении грохочения. В процессе первичного смешивания влажность шихты доводят до 3-4%. Смешанную в смесительных барабанах шихту подают в четыре шихтовых бункера, из которых шихта из двух бункеров параллельно двумя потоками подается на окомкование.

Последовательная работа двух пар бункеров с одной стороны усложняет управление процессом, но в то же время позволяет производить расчет оптимальных режимов процесса окомкования для каждой пары бункеров отдельно. Поочередное включение пары бункеров выявляет естественный резерв управления - временной. Т.е. за время выработки очередной пары бункеров имеется резерв времени для проведения анализа физико-химических свойств загружаемой в нерабочие бункеры шихты, что позволяет заранее скорректировать режимы ведения процесса окомкования в момент включения этой пары бункеров в работу.

Наличие двух пар поочередно работающих бункеров позволяет реализовать пожалуй один из самых выгодных законов управления - комбинированный. При этом управление по возмущению рассчитывается по данным анализа физико-химических свойств шихты, а управление по отклонению производится по традиционным каналам: соотношение «шихта-вода», «производительность - скорость вращения барабана».

Разработка структуры системы управления. Исходя из особенностей процесса окомкования как объекта управления нами предлагается структура системы управления этим процессом, обеспечивающая оптимальное ведение режимов.

Основная сложность управления процессом окомкования заключается в жестких условиях по качеству готового окомкованного материала при нестационарном качественном и количественном составе загружаемых компонентов. В качестве входных переменных, учитываемых при расчете режимов окомкования, принимаем следующие:

- гранулометрический состав фосфоритовой мелочи, кокса, флюсов, пыли, вторичного и первичного возвратов;

- процентное содержание компонентов шихты.

Управляющими переменными могут быть:

- соотношение «шихта-вода»;

- скорость вращения барабана;

- загрузка (производительность) барабана.

Необходимо также выдерживать наиболее оптимальный для обеспечения качества готового продукта «перекатный режим» движения материала в барабане.

С учетом входных и выходных переменных нами предлагается структура системы управления, позволяющая менять задания регуляторам периодически - по мере выработки очередной «рабочей» пары бункеров, и переходе на «новую» пару с другими, но заранее известными качественными характеристиками шихты.

Система оптимального управления представляет собой двухуровневую иерархическую структуру. На верхнем уровне производится расчет оптимальных режимов ведения процесса для очередной пары бункеров, готовых к работе. На нижнем уровне располагаются регуляторы существующей системы автоматизации, для которых рассчитываются оптимальные задания. То есть реализуются наиболее эффективный принцип управление - комбинированное управление: на верхнем уровне - управление по возмущению, а нижний уровень реализует управление по отклонению.

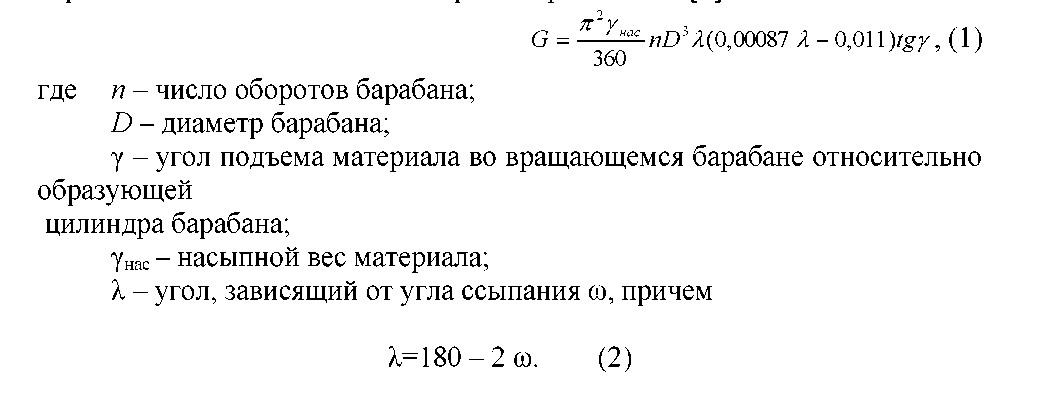

Разработка математического описания воздействия различных факторов процесса на качество окомкования. Наиболее полно зависимость между производительностью (G), скоростью вращения барабана и насыпным весом материала приведена в [1]:

Очень важно отметить, что при непрерывной работе барабана автоматически устанавливается такая зависимость, при которой оказывается справедливым уравнение (1).

Уравнение (2) определяет предельную степень заполнения барабана, до которой материал будет двигаться в режиме переката. В уравнении (2) угол ω в первую очередь определяется углом внутреннего трения материала (угол естественного откоса), в сильной степени зависит от скорости вращения барабана. При прочих равных условиях угол ссыпания ω увеличивается с повышением степени заполнения барабана.

Как уже отмечалось, эффективность грануляции в большой степени характеризуется коэффициентом скорости грануляции [1]:

169

Формула (3) представляет соотношение поверхности комкующих фракций к объему мелких (комкуемых) фракций. Однако уравнение (3) определяет коэффициент эффективности грануляции, который не связан с уравнениями (1-2). То есть уравнение (3) определяет качество грануляции только как индикатор ее эффективности, его численное значение не участвует в расчете выходных переменных.

Однако уравнения (1-3) позволяют выявить основные зависимости между входными и выходными переменными. Это дает возможность преодолеть отмеченные неопределенности с помощью современного математического аппарата - методов искусственного интеллекта. В отличии от традиционного математического моделирования физикохимических процессов, протекающих в барабанном окомкователе, новый инструмент позволяет моделировать сам процесс управления. То есть, минуя этапы построения структуры модели, ее идентификации и разработки алгоритма оптимального управления, интеллектуальные технологии позволяет на основе многолетнего опыта технологов- операторов сразу преступить к разработке модели самого процесса управления.

Разработка нечеткой модели управления. Интеллектуальные или нечеткие системы при управлении сложными объектами значительно снижают влияние так называемого человеческого фактора. Преимущество применения таких систем состоит в том, что на начальных этапах обучения в нее может быть заложена информация от опытного оператора-эксперта, а после обучения собранные нечеткой системой данные могут использоваться экспертами для уточнения модели. Нечеткие системы управления учитывают информацию о возмущающих воздействиях, которые можно измерить, но нельзя использовать в аналитических формулах ввиду сложной природы влияния их на объект, а также информацию, которую нельзя измерить инструментальными средствами, но ее может приблизительно оценить человек.

Однако, на наш взгляд, наиболее эффективно использовать методы теории искусственного интеллекта совместно с классическими методами управления технологическими процессами. При этом удается совместить преимущества традиционных методов, приемов и алгоритмов (таких как: математическое моделирование, алгоритмы оптимального управления,

170

синтез систем локального регулирования и т.д.) с математическим аппаратом теории нечетких множеств.

При разработке нечеткой модели управления процессом окомкования нами были приняты следующие допущения:

- в связи с тем, что при первичном смешивании происходит достаточно хорошее перемешивание компонентов шихты параметры процесса: γt,ac, γi и ω принимают постоянные значения, и определяются экспериментальным путем;

- эффективность окомкования зависит в основном от величины коэффициента грануляции (формула 3);

- эффективность окомкования зависит не только от гранулометрического состава шихты, но также и от процентного содержания компонентов шихты (фосфоритовой мелочи, возврата, коксовой мелочи, пыли и др). В связи с тем, что более чем на 90% шихта состоит из фосфоритовой мелочи и возврата, в модели будем учитывать только эти два компонента шихты;

- оптимальное соотношение «шихта-вода» в первую очередь зависит от соотношения крупных и мелких фракций – чем больше мелких фракций, тем больше влаги требуется для «склеивания» частичек шихты. Наилучшей оценкой такого соотношения может служить коэффициент скорости грануляции, определяемый по формуле (3). Чем меньше значение этого коэффициента, тем больше мелких фракций содержится в шихте – тем больше влаги требуется для обеспечения хорошего «склеивания» комочков шихты (т.е. тем меньшее значение будет у соотношения «шихта- вода»);

- кроме того, количество влаги, необходимое для обеспечения качественного «склеивания» частичек шихты зависит также от процентного содержания компонентов шихты (фосфоритовой мелочи и возврата);

- считаем, что влажность исходного материала является постояной.

Выше были определены входные и выходные (управляющие) переменные. При этом основной задачей нечеткой модели является определение такой производительности окомкователя, которая обеспечивала бы высокое качество получаемых комочков и оптимальное для обеспечения «склеивания» комочков шихты соотношение «шихта- вода». Как видно из такой постановки задачи управления основной целью этой модели является обеспечение высокого качества готовой продукции, от которой зависит и качество агломерата.

Следующим этапом построение нечеткой модели является формирование базы правил

(базы знаний), посредством опроса опытных операторов-технологов долгое время работавших на барабанных окомкователях. С учетом принятых допущений проведенный опрос позволил составить правила в следующем виде:

ПРАВИЛО-1: ЕСЛИ «коэффициент грануляции высокий» И «содержание фосфоритовой мелочи высокое» И «содержание возврата низкое» ТО «производительность высокая» И «соотношение «шихта-вода» высокое».

ПРАВИЛО-2: ЕСЛИ «коэффициент грануляции низкий» И «содержание фосфоритовой мелочи высокое» И «содержание возврата низкое» ТО «производительность низкая» И «соотношение «шихта-вода» низкое».

т.д.

Было сформулировано 27 правил, составляющих базу знаний интеллектуальной системы. Затем, используя инструмент «Matlab», были проведены исследования нечеткой, нейросетевой и гибридной моделей управления. Наиболее адекватной оказалась гибридная модель, объединяющая достоинства нечетких алгоритмов и нейронных сетей.

После нахождения оптимальной производительности гранулятора (G), по соотношению (1) определяют такое число оборотов барабана (n), которое обеспечивает наиболее благоприятный режим движения материала в барабане - перекатный.

Литература

- Коротич В.И. Теоретические основы окомкования железорудных материалов, М.: Металлургия, 1965. - С.150.

- Шумаков Н.С., Кунаев А.М. Агломерация фосфоритов, Алма-Ата: Наука, 1982, С.264.