Моделирование любых процессов, сопровождающих сварку, начинается с построения физического образа [1]. Разработано достаточно большое количество физических и метаматематических моделей при сварке и наплавке [2]. Обращает на себя внимание такой факт, что, к настоящему времени, обобщенного физического образа сварочного процесса в отечественной и зарубежной литературе детально не сформулировано.

Сегодня в этом, видимо, нет практической необходимости, что объяснимо, т.к. сварка – очень сложный, с физической точки зрения, технологический процесс, для которого характерно наличие мощных потоков тепла и вещества. Одновременное существование твердой и жидкой фаз, кристаллизации, гидродинамических течений, протекания различных физико-химических реакций. Поэтому, исходя из цели исследования, определяется исследуемое явление, и разрабатываются соответствующие физические и математические модели.

Определяющую роль в сварке играет теплообмен, который формирует протекание физико-химических, диффузионных, гидродинамических процессов.

Форма сварочной ванны, а значит, объем и теплосодержание характеризуется ее длиной, шириной, толщиной и глубиной проплавления основного металла. Ванна ограничивается изотермической поверхностью, имеющей температуру плавления основного металла. Предполагается, что на свойства сварного соединения и зоны термовлияния влияет только мощность сварочной дуги, шлаковой ванны, лазерного или электронного луча и т.д.

В известных физических образах и математических моделях теплового процесса сварки и наплавки [2] не рассматривается, какое влияние на околошовную зону оказывают потоки теплоты от объема (массы) металла сварочной ванны, хотя изучается влияние скрытой теплоты плавления на тепловое состояние основного металла около линии сплавления сварного шва.

Максимальная плотность теплового потока, вводимая в изделие, меняется в зависимости от способа сварки (наплавки) от 0,4×105 до 3,5 ×105 Вт/м2 [2]. На перегрев сварочной ванны может расходоваться от 0,5 до 10 % общей выделенной тепловой энергии [3]. После прохождения дуги (источника теплоты) эта часть тепловой энергии продолжает оказывать влияние на зону термовлияния. Объем сварочной ванны в зависимости от способа и режима сварки или наплавки меняется от 0,1 до 40 см3 у ручной дуговой, полуавтоматической, автоматической сварки (наплавки) и может на порядки превышать эти значения при электрошлаковой сварке (ЭШС). Например, объем металлической ванны при ЭШС плавящимся мундштуком колонн пресса усилием 30 000 тонн превышал 1800 см3 [1]. Количество тепла, поступающего от металлической ванны в изделие при ЭШС, достигает 25% от выделившегося [3]. Поэтому, в сравнении с другими способами сварки (наплавки), ее влияние на структуру и свойства зоны термовлияния при ЭШС должно быть более значительным.

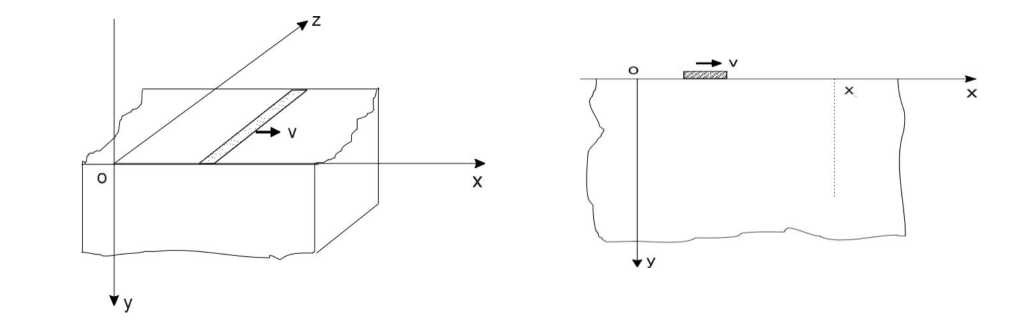

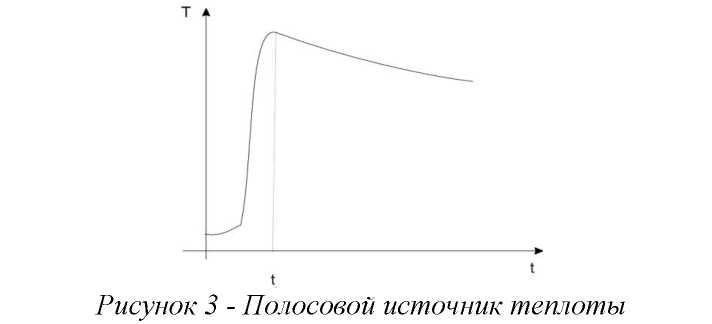

Математическую модель процесса нагрева свариваемой детали при ЭШС с учетом влияния сварочной ванны можно представить следующим образом. По поверхности (границе) полубесконечного тела вдоль оси Х с заданной постоянной скоростью движется полосовой источник теплоты (рис. 1).

231

Рисунок .1 ,2 – Полосовой источник теплоты

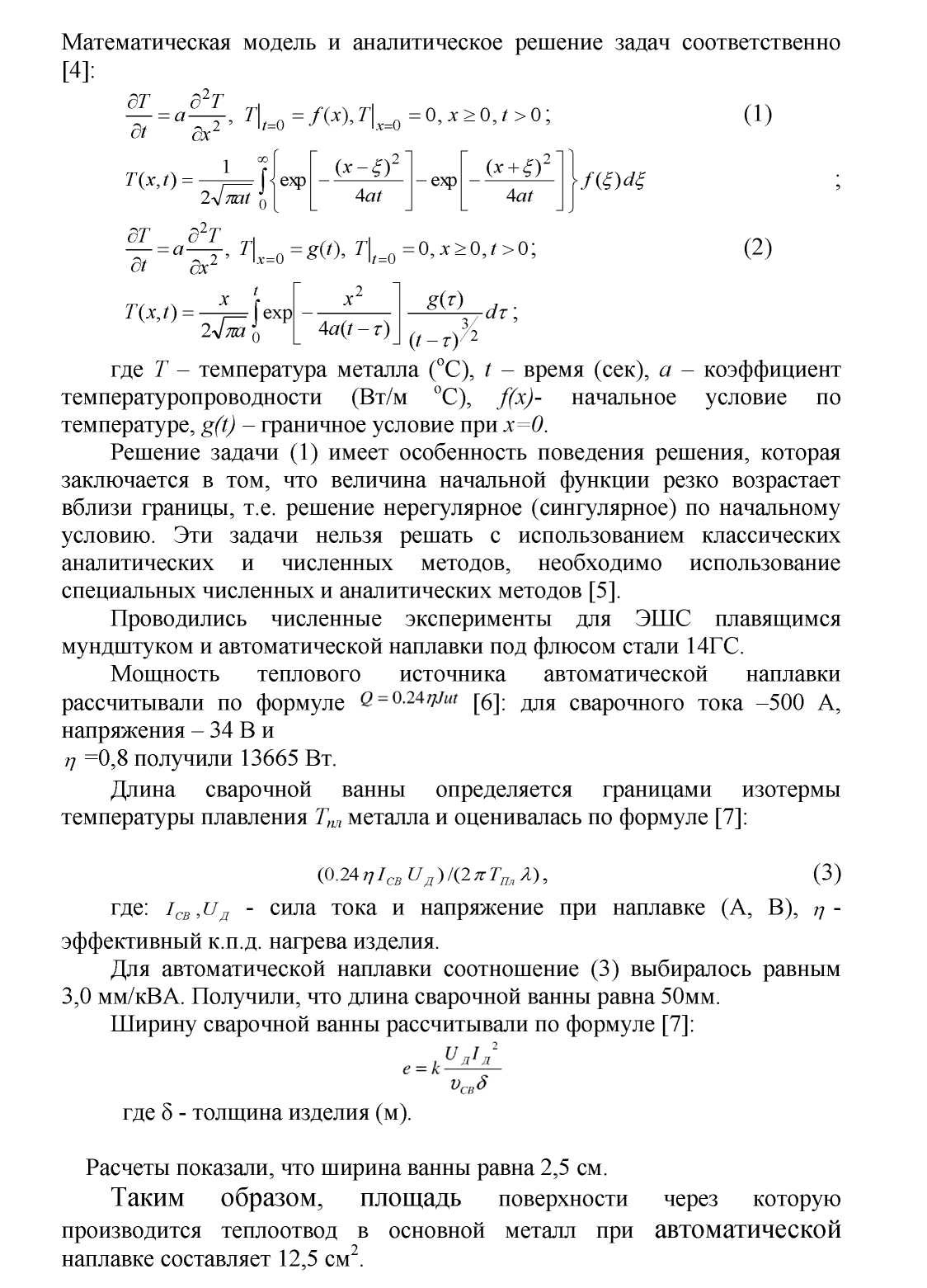

Характер распределения мощности источника по полосе нагрева (плотность) и его мощность можно задать. Вид граничного условия вне источника теплоты (второе, третье краевые условия, теплоизоляция и т.д.) выбираются в зависимости от исходного физического процесса. В случае ЭШС задача симметрична относительно оси Z, поэтому целесообразно решать двумерную задачу в плоскости XZ (рис. 2). Если на оси ОХ зафиксировать точку x , то график распределения температуры в этой точке по времени будет выглядеть так, как показано на рис.3, где максимальная температура достигается в момент прохождения источника теплоты, затем температура постепенно убывает.

Температура любой точки тела представляет собой функцию от времени; при этом, чем ближе к границе (к поверхности теплоты), тем выше температура, которая достигает максимума на границе в момент прохождения источника теплоты. При моделировании скорость убывания этой температуры существенным образом зависит от вида граничного условия, а также от массы расплавленного металла в теле.

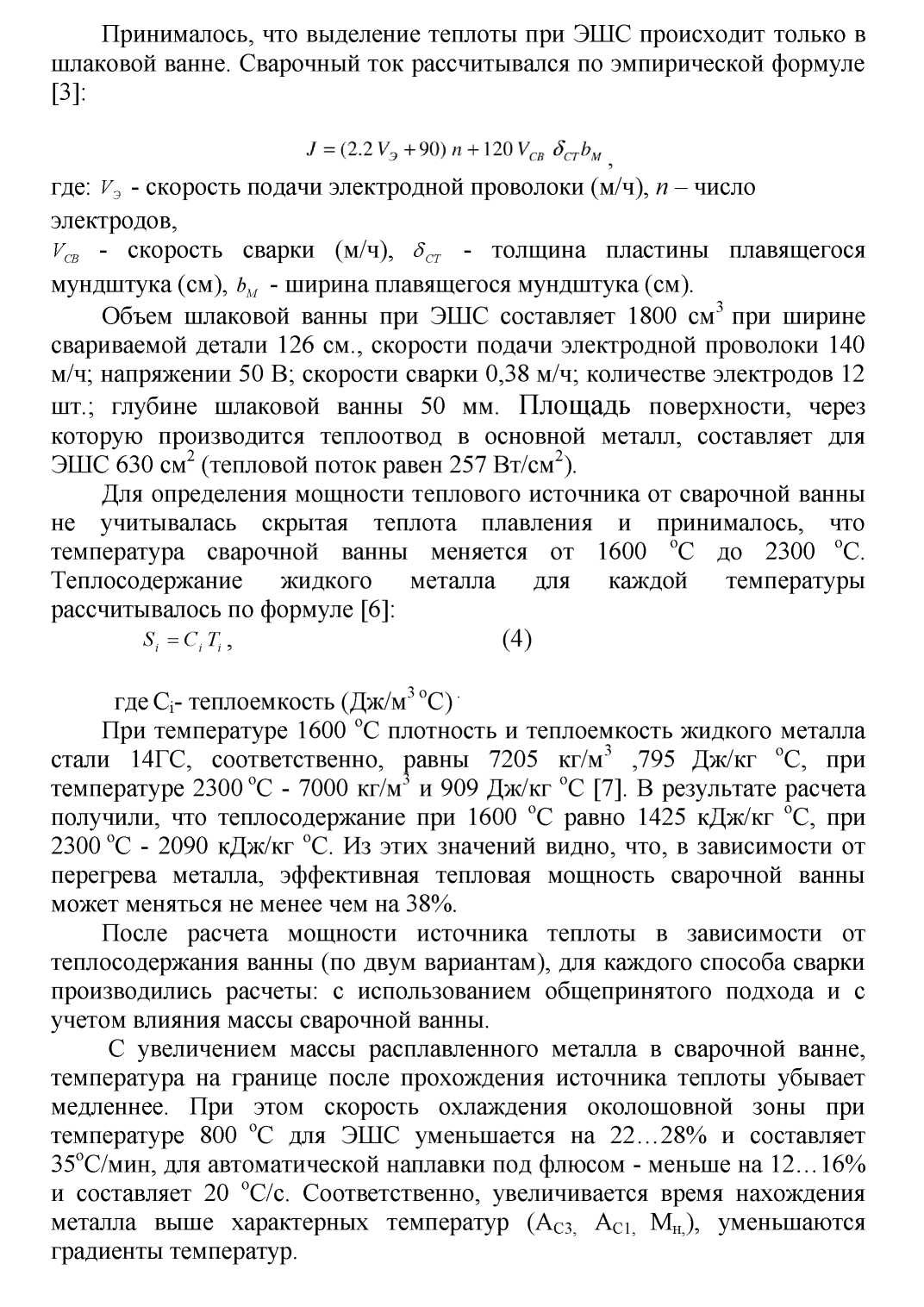

Исходная задача распадается на две, которые можно решать параллельно: 1) о распространении теплоты от подвижного источника тепла до прохождения его через заданную точку, и 2) о распространении теплоты после прохождения источника теплоты через заданную точку. При решении второй задачи необходимо задать начальное распределение теплоты в теле, и граничное условие - температуру на границе y = 0 как функцию времени.

В этой постановке задача становится одномерной – необходимо рассматривать только некоторое сечение вдаль оси ОХ, следовательно, задать начальное распределение температуры и граничное условие в нуле как функцию времени.

Необходимо отметить, что начальное распределение температуры может сильно меняться на границе жидкий - твердый металл.

Одномерную задачу целесообразно разбить на две подзадачи: отдельно исследовать влияние начального (1) и граничного условий (2).

232

233

234

Таким образом, расчеты показывают, что в расчетах при сварке необходимо учитывать тепловое воздействие сварочной ванны на зону термического влияния.

Литература

- В.В.Яковлев, С.М.Шанчуров, И.В.Першин. Вычислительный эксперимент при изучении сварочных процессов. Автоматизация и современные технологии. 2007, № 8. С. 16 – 20.

- Б.М.Березовский. Математические модели дуговой сварки. В 4-х томах. - Челябинск. Изд - во Ю-УрГУ, 2003 – 560 с.

- Электрошлаковая сварка и наплавка / Под ред. Б.Е.Патона, - М.: Машиностроение, 1980.- С.511.

- А.Д. Полянин. Справочник по линейным уравнением математической физики. – М.: Физматлит, 2001. – 480 с.

- G.I. Shishkin, L.P. Shishkina. Difference Methods for Singular Perturbation Problems. Vol. 140 of Chapman & HallZCRC Monographs and Surveys in Pure and Applied Mathematics. CRC Press, Boca Raton, 2009. – 600 р.

- Н.Н. Рыкалин, И.В. Зуев, А.А. Углов. Основы электронно-лучевой обработки материалов – М.: Машиностроение, 1978,- С.239.

- Н.Н.Рыкалин. Тепловые процессы при сварке-М., Машгиз, 1951,- С.196.

- В.С. Чиркин. Теплофизические свойства материалов ядерной техники (справочник). М., Атомиздат, 1968.- С.484.