Аннотация

В работе представлены результаты исследований, в основном с помощью атомно - силовой микроскопии (АСМ), модификации структуры поверхности конструкционных сталей после плазменной обработки одним и несколькими импульсами. Исследована топология поверхности и эволюция рельефа в зависимости от основных параметров обработки. По результатам металлографии сделан вывод о многократной обработке исследуемых образцов твердость поверхностей. Изучено влияние изменений в структуре на твердость поверхности стали. C помощью PCA - методом были выявлены изменения в структуре исследуемых сталей, связанные с формированием новой фазы - нитрида железа и микроискажениями в кристаллической решетке, что может быть ответственным за упрочнение. В целом представлены результаты обработки импульсными потоками плазмы, приводящие к изменению физикомеханических свойств на наноуровне, что может быть обусловлено структурно-фазовыми изменениями и дефектообразованием. А также предствалены результаты исследования выявлено, что после обработки происходит плазменное травление, образование и перераспределение наноразмерных кристаллитов.

Введение

Импульсная плазменная обработка является одним из эффективных способов модификации поверхности твердого тела [1-5]. В частности, обработка высокотемпературными потоками плазмы приводит к упрочнению поверхности и повышению износостойкости промышленных сталей. Быстрое нагревание и расплавление обрабатываемой поверхности, существенные градиенты температуры, возникающие в поверхностном слое материала при импульсном воздействии плазмы, способствуют высокой скорости диффузии ионов плазмы вглубь модифицированного слоя. Быстрое охлаждение жидкой фазы приводит к структурным изменениям в поверхностном слое, формированию мелкозернистой и квазиаморфной структуры при следующих повторных расплавах [6-8]. Плазма также служит источником легирующих элементов, которые внедряются в модифицированный слой.

Высокие скорости нагрева и охлаждения IO6-IO8KZc при импульсном воздействии потоков плазмы (ИНН) способствуют созданию больших градиентов температур на поверхности материала, которые, в свою очередь, служат предпосылкой для активации химических реакций на поверхности, стимулируют генерацию и диффузию радиационных дефектов и т.д. В процессе кристаллизации из расплава в поверхностном слое материала возможны изменения, приводящие к формированию новых соединений, промежуточных состояний, метастабильных фаз.

Ранее авторами было исследовано воздействие ИНН на обычные и нержавеющие стали [9, 10]. Было показано увеличение твердости в сталях, однако детальная картина поверхности оставалась недоступной. В связи с этим интерес представляет изучение деталей микроструктуры методом ACM при воздействии импульсного потока плазмы и определение размеров структуры, также как и возможность получения наноматериалов при таком воздействии.

Работа выполнена в рамках проекта MOH PK №АР05130108.

Эксперимент

В настоящей работе генератором импульсных плазменных потоков является ускоритель с коаксиальной геометрией электродов КПУ-30 [4, 5]. КПУ формирует потоки плазмы со скоростями (IO-IOO)-IO3 м/с и высокой плотностью кинетической энергии ионов от -100 эВ до 10 кэВ при длительности импульса -7 мкс. Плотность потока и эффективность воздействия зависят от условий, при которых проводится обработка мишени. В качестве материалов для исследования были выбраны нержавеющие конструкционные стали марок: 12Х18Н10Т или его аналог - AISI 321 (The American Iron and Steel Institute) и 12Х15Г9НД, соответственно AISI 201.

Образцы исследуемого материала были подвержены импульсной обработке на коаксиальном плазменном ускорителе КПУ-30 при остаточном давлении воздуха 13,3 Па при параметрах обработки приведенных в таблице 2. Как видно из таблицы при напряжении 20-22 кВ плотность энергии плазменного потока изменялась в диапазоне 14,2-15,4 Дж/см2. Во время эксперимента образцы помещались в рабочую камеру на расстоянии 7 см от торца центрального электрода в зону плазменного фокуса. Предварительно образцы были механически шлифованы и химически полированы в кислотной среде.

Таблица 2 Параметры обработки образцов нержавеющей стали марок AISI201 и AISI 321 наКПУ-30

|

Параметры |

Значение величин |

|

Газ |

Воздух |

|

Остаточное давление газа |

13,3 Па |

|

Напряжение заряда |

20-22 кВ |

|

Плотность потока энергии |

14,2-15,4 Дж/см2 |

|

Длительность импульса |

10-20 мкс |

|

Кратность импульсов |

2, 10 |

Результаты экспериментов и их анализ

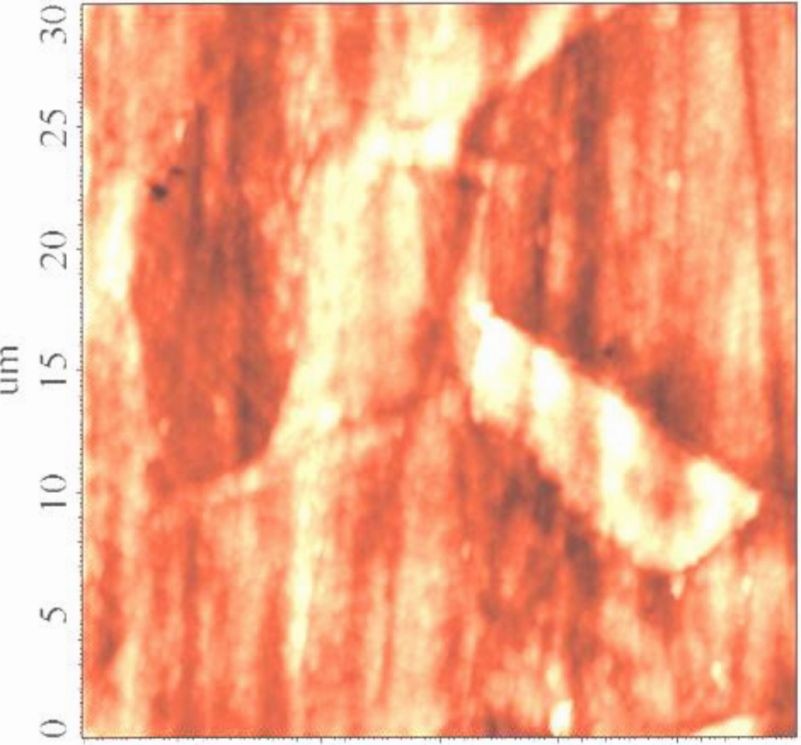

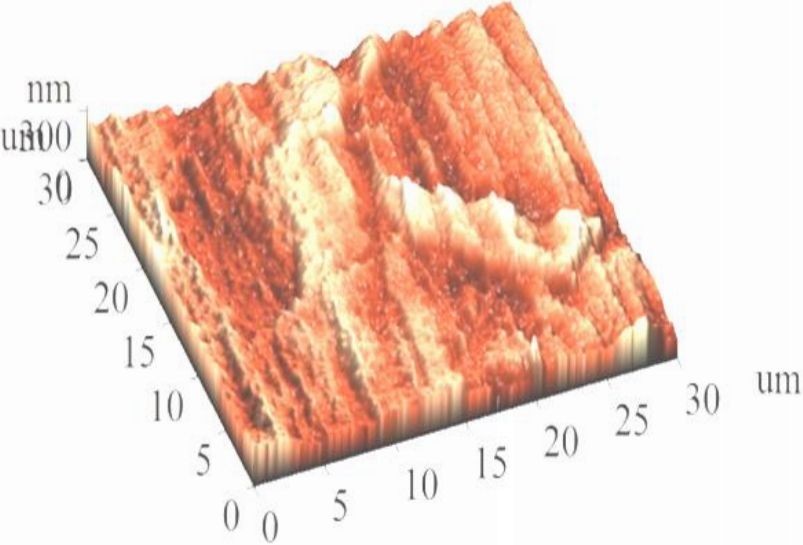

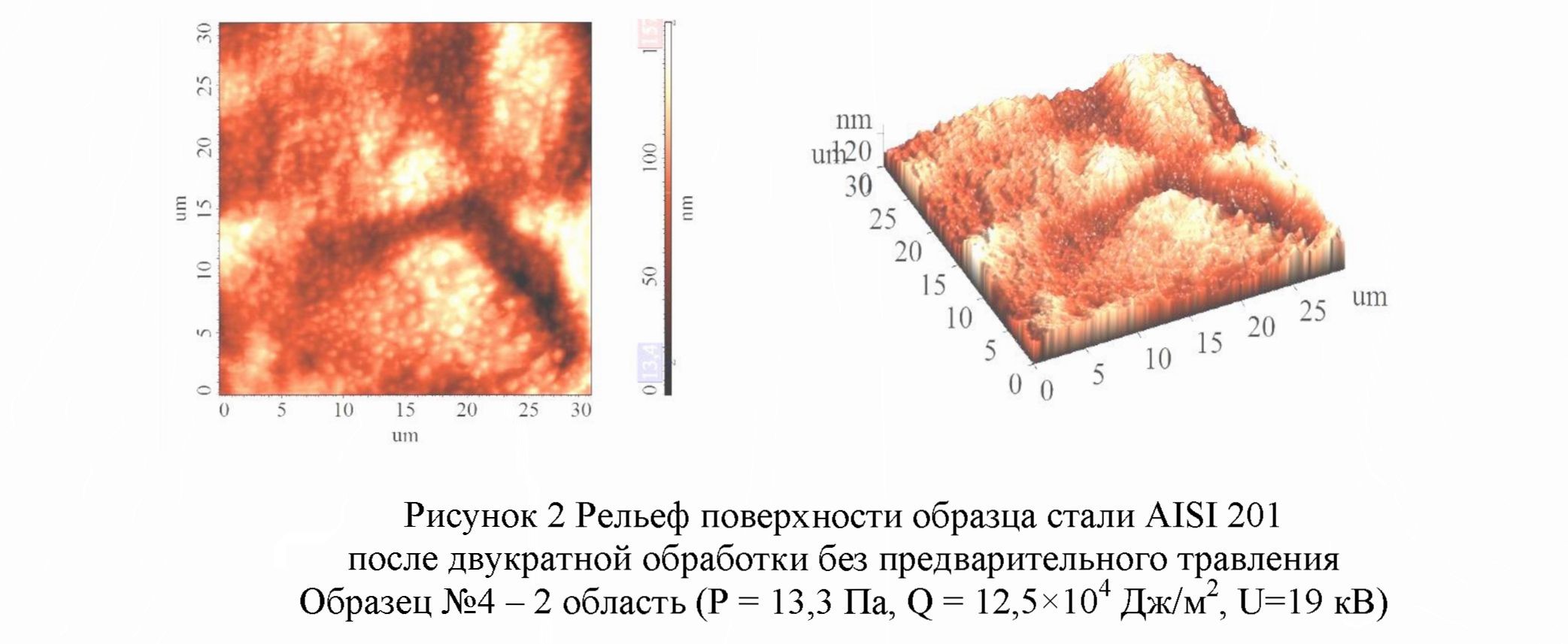

C помощью атомно - силовой микроскопии (ACM) можно рассмотреть детально рельеф поверхности в двух видах изображения на плоскости и в 3D формате. При этом были получены пространственные изображения трех различных областей. На Рисунках 1,2 представлены ACM - изображения поверхности всех исследуемых образцов: необработанной и подверженной двукратному и десятикратному воздействию плазменного потока.

Как показывает ACM - анализ (Рисунок 1) на исходной поверхности четко прослеживаются вытравленная на зерно структура полученная методом электролитического травления на этапе пробоподготовки исследуемых образцов.

Блочная структура становится более отчетливой после воздействия плазмы, что подтверждает возможность плазменного травления на наноуровне при заданных параметрах обработки даже без предварительного травления исходной поверхности (Рисунок 2).

При этом в некоторых случаях плазменное травление сопровождается неким «расслаиванием» поверхностной структуры (Рисунок 3) и четко выделенными контурами трековых линий.

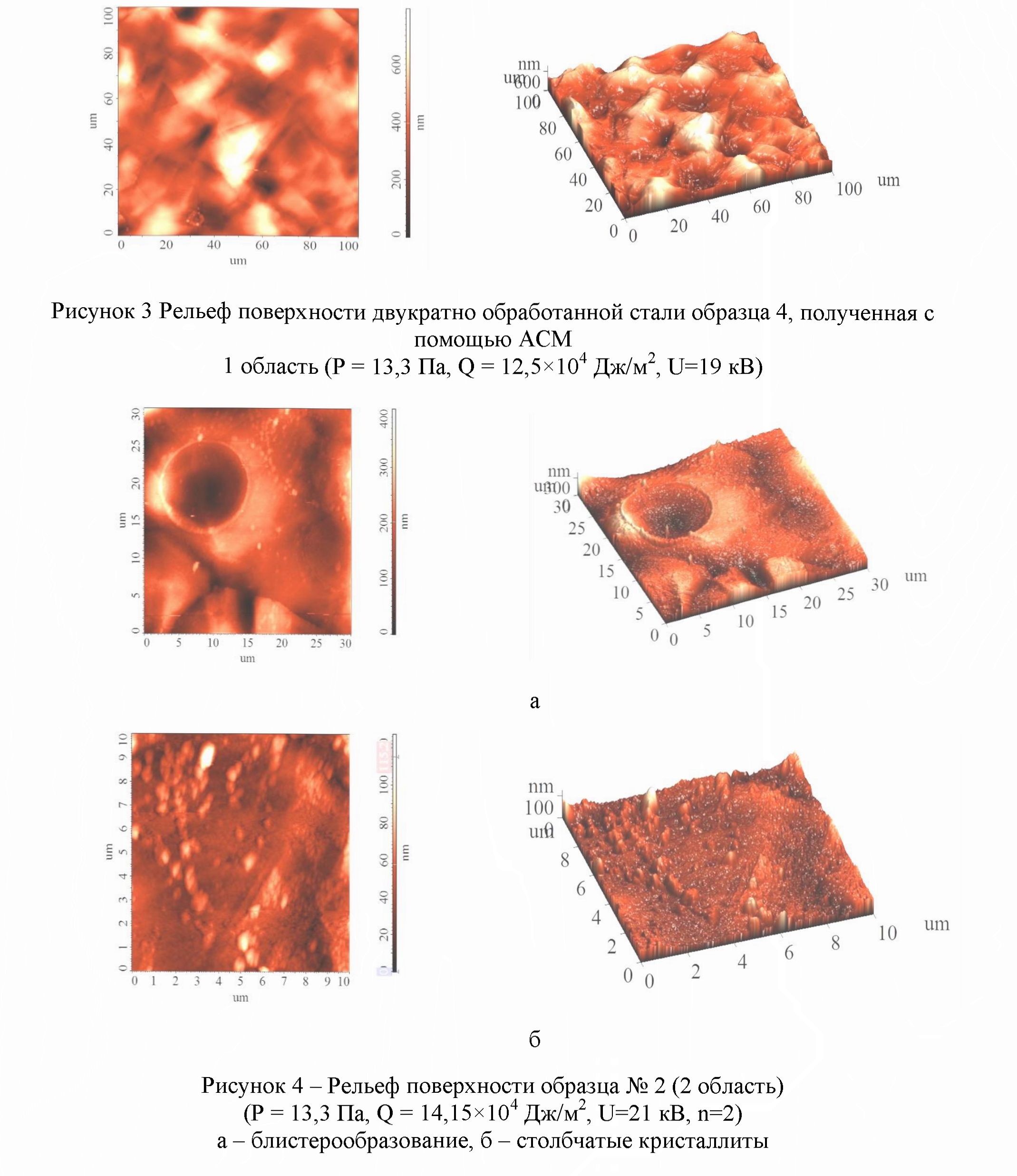

Кроме этого, при двукратной обработке оплавление поверхности приводит к локальному образованию блистеров и даже вскрытию блистерных бляшек (Рисунок 4 а), и встречаются участки со столбчатыми кристаллитами, формирующимися в направлении перпендикулярном к поверхности (Рисунок 4 б).

Кроме этого, при двукратной обработке оплавление поверхности приводит к локальному образованию блистеров и даже вскрытию блистерных бляшек (Рисунок 4 а), и встречаются участки со столбчатыми кристаллитами, формирующимися в направлении перпендикулярном к поверхности (Рисунок 4 б).

Десятикратная обработка приводит к усилению эффекта от двукратной обработки, и столбчатые кристаллиты перемещаются преимущественно к границам зерен (блоков) в соответствии с Рисунком 5. В работе представлены количественные оценки размеров кристаллитов.

АСМ-анализ результатов экспериментов по обработке стали AISI 321 (12Х18Н10Т) показал, что в отличие от стали марки AISI 201 (12Х15Г9НД) высота столбчатых кристаллов уже при двукратной обработке намного больше чем это характерно для стали AISI 201, но также как и в случае AISI 201 (п=10) столбчатые кристаллиты преимущественно расположены по границам зерен. На отдельных участках стали AISI 321 также как и в стали AISI 201 видны следы блистерообразования . Кроме того, для данной марки стали не на одном образце не было обнаружено следов расслаивания поверхности, что, по-видимому, для данной стали не характерно.

Для определения изменения физико-механических свойств были проведены исследования микротвердости на металлографическом микроскопе «METAVAL» по методу фирмы «Карл Цейс Иена» с устройством определения микротвердости «mgh 100» [18]. Измерения микротвердости поверхности сталей AISI 201 и AISI 321, обработанных импульсными потоками плазмы проводились на различных участках с различным рельефом поверхности. Результаты показали в целом как понижение, так и увеличение твердости на различных участках образцов. Если сравнить эти участки с результатами АСМ-анализа, то понижение твердости соответствует «расслаиванию» поверхности и блистерообразованию, а повышение микротвердости может быть связано с «разравниванием» поверхности и упорядочением размещения столбчатых кристаллитов по всей поверхности участка.

Заключение

Методом АСМ-анализа выявлено, что на поверхности исследуемого материала при двукратной обработке обнаружены следы блистерообразования, наличие слоистой структуры и треков, формирование столбчатых структур, что может быть обусловлено плоскостными и линейными дефектами. При десятикратной же обработке, структура более упорядоченная, столбчатые блоки расположены сравнительно равномерно по поверхности и их треки расположены преимущественно по границам зерен.

По результатам металлографии можно сделать выводы, что при многократной обработке (п=10) исследуемых образцов твердость поверхности увеличивается, причем для стали второго типа (AISI 321) эффект более выражен, чем для другой (AISI 201), что согласуется с результатами АСМ-анализа.

Все вышесказанное подтверждается РСА-методом, с помощью которого были выявлены изменения в структуре исследуемых сталей, связанные с формированием новой фазы - нитрида железа и микроискаженпями в кристаллической решетке, что может быть ответственным за упрочнение. При этом размеры вновь сформированных кристаллитов аустенита и нитрида железа составили соответственно 190 и 27 нм. Данные получены методом Шерера на рентгеновском дифрактометре Brukker.

В целом по результатам выполненных работ можно сделать выводы, что обработка импульсными потоками плазмы приводит к изменению физико - механических свойств на наноуровне, и это может быть обусловлено структурно - фазовыми изменениями и дефектообразованием. Кроме того, в результате исследования выявлено, что после обработки происходит плазменное травление, образование и перераспределение наноразмерных кристаллитов.

Литература:

- Жукешов А.М.. Баимбетов Ф.Б., Ибраев Б.М. Импульсные ускорители плазмы и их технологическое применение. - Алматы: «Қазақ университета», 2009. - 134 с.

- Garkuslia І.Е.. et. al. // Vacuum. - 2000. -58. - P. 195.

- Teresliin V.I.. et. al. // Review of Scientific Instruments. - 2002. - 73. - P. 831.

- Uglov V. V.. et. al. // Vacuum. - 2007. - 81 - P. 1341.

- Teresliin V.l. et.al. // Vacuum. - 2004. - 73. - P. 555.

- Teresliin V.l. at al. Pulsed plasma accelerators of different gas ions for surface modification // Rev. Sci. Instrum. - 2002. -V.73, №2. - P. 1-3.

- Chebotarev V.V., Garkusha І.Е., Langner J. at al. Surface Slnicture changes induced by pulsed plasma streams processing // Problems of atomic science and Icclmology. - Series: Plasma physics - 1999. - №3(3). - P.273-275.

- Тасин Д.А.. Жусупкелдиев III., Матвиенко B.B.. Урюков Б.А. Модификация металлической поверхности импульсным потоком плазмы //Тезисы докладов 4-ой Всесоюзной конференции «Взаимодействие излучения, плазменных и электронных потоков с веществом. - Фрунзе, 1990. - С. 121.

- Жукешов А.М., Габдуллина А.Т. Изменение размера зерна и твердости конструкционных материалов после импульсной плазменной обработки // Проблемы эволюции открытых систем. - 2007. - Т.2. Вып. 9. - С.40-45.

- Жукешов А.М., Габдуллина А.Т., Пак С.П., Амренова А.У., Мухамедрыскызы M., Момбаева А. Влияние импульсных плазменных потоков на физико-механические характеристики поверхности нержвеющей стали // Материалы международной научной конференции «Актуальные проблемы современной физики» - Алматы, 2013. - С. 154-155.