АННОТАЦИЯ

Цель работы: Негативные экологические последствия функционирования цементного производства связаны, в основном, с загрязнением окружающей среды пылью и отходящими газами. Учитывая негативное воздействие, которое оказывает цементная промышленность на окружающую среду, разработка мероприятий по ее экологизации является важной научно-технической задачей. При выборе направлений экологизации цементного производства помимо современных технических достижений необходимо учитывать особенности влияния цементного производства на состояние окружающей среды в местных условиях, экологические проблемы прилегающих территорий и влияние производства на здоровье местного населения [1]. Всесторонне рассмотреть влияние и оценку исходного состояния окружающей среды, антропогенного воздействия на окружающую среду и возможных изменений состояния окружающей среды при очистке газов в цементном производстве.

Ключевые слова: цемент, пыль, печь, клинкер.

Интенсивное промышленное освоение природных ресурсов негативно воздействует на природные экосистемы. В этой связи проблема загрязнения окружающей природной среды - проблема актуальная в настоящий момент[2]. Как известно, в конце XIX века были зафиксированы рекордные ущербы, нанесенные промышленными выбросами растительному покрову нашей планеты. Особенно разрушительным воздействие становится в период интенсивного промышленного освоения в XX веке. По мере развития местного промышленного производства, в частности цементного, урон, наносимый растительности, возрастает, а если говорить о химической, металлургической, керамической и стекольной промышленности, то процесс разрушения растительности носит экспоненциальный характер [3].

Газообразные выделения от системы печей, выбрасываемые в атмосферу, являются проблемой номер один в борьбе с загрязнением окружающей среды при производстве цемента сегодня. В процессе производства на предприятиях цементной промышленности образуется около 27 млн.т пыли в год, а ее выброс в атмосферу сверхустановленных ПДВ составляет более 1,5 млн.т в год. В промышленности стройматериалов предприятия по производству цемента являются самыми загрязняющими и небезопасными производствами, на их долю приходится 2/3 выбросов твердых веществ и 44% газообразных. [4]

Методы и материалы. Обеспыливание газов печей сухого способа производства. К категориям печей сухого способа относятся короткие или длинные полые вращающиеся печи без внутрипечных или запечных циклонами или циклонно-шахтными теплообменниками. Наиболее распрастраненными и экономичными для обжига клинкера являются высокопроизводительные короткие полые вращающиеся печи с запеченными теплообменниками. Отходящие газы этих печей обеспыливают в двухступенчатых пылеулавливающих установках, в которых первой ступенью служат циклоны, а второй - либо электрофильтры, либо рукавные фильтры с рукавами из гидрофобизированной и графитизированной стеклоткани.

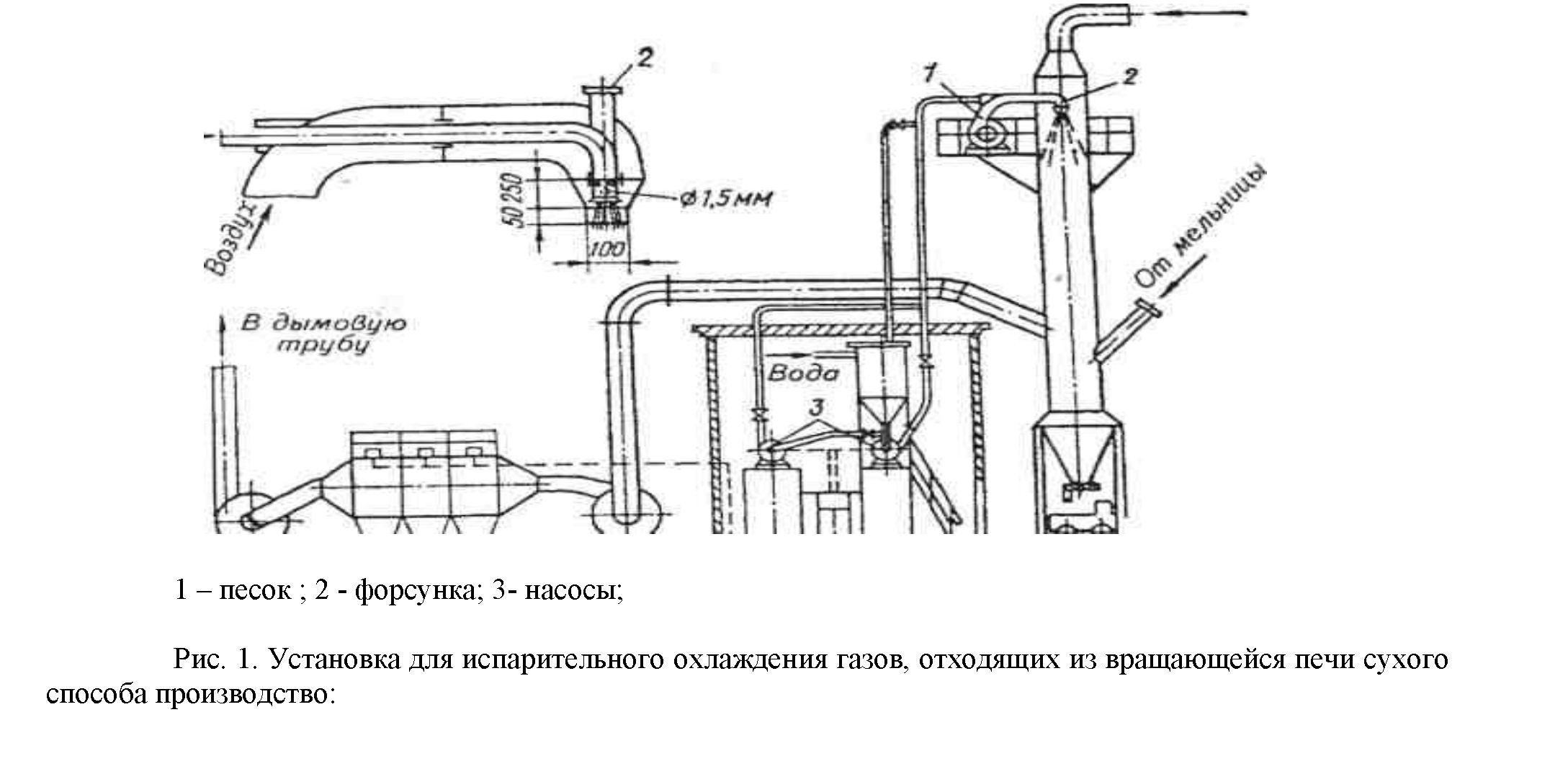

Удельное электрическое сопротивление тонкодисперной пыли, улавливаемой из газов печей сухого способа производства, выше предельного значения, при котором обеспечивается работа электрофильтра без образования обратной короны. Поэтому их эффективность в названных условиях составляет 75-80%, что вынуждает увлажнять газы после циклонов перед подачей их в электрофильтры. Увлажняют и охлаждают газы различными способами. Применяют специальные полые скрубберы - стабилизаторы, в которых при входе устанавливают газораспределительные устройства и группу форсунок, распыляющих воду в потоке запыленных газов под давлением 2-3 МПа. Во избежение отложений в бункере и на стенках скруббера диаметр его с учетом угла раскрытия факела принимают таким (5-7м) чтобы неиспарившиеся капли влаги не попадали на стенки, а высота (25-35м) определяется необходимостью полного испарения капель до выхода газов из скруббера. Такие установки для увлажнения и охлаждения печных газов сооружают как в нашей стране, так и за рубежом. Для печей сухого способа производства ряда цементных заводов разработана и внедрена установка испарительного охлаждения печных газов перед электрофильтрами в вертикальном газоходе. (рис.1)

63

Частичное увлажнение и охлаждение газов, отходящих от современных печей сухого способа производства, а также из колосниковых холодильников, в сушильно-дробильных или в сушильнопомольных установках, используя тепло газов для подсушки влажных сырьевых материалов. Если влагосодержание и температура газов не достигают требуемых значений, газы предварительно увлажняют в кондиционере перед сырьевой мельницей.

По подобной схеме осуществляют обеспыливание газов мощных печей для обжига клинкера сухого способа производительностью свыше 3 тыс.т/сут, а также работающих в одной линии сырьевых сушильно-помольных установок (валковых или шаровых мельниц либо сушильных барабанов).

В схему входит двухступенчатая пылеулавливающая установка в составе: кондиционер и двух- или трехпольный электрофильтр со встроенными жалюзийными или прямоточно-циклонными элементами, осаждающими 80% поступающей пыли. Подобная схема позволяет очищать газы до конечной концентарции порядка 75кг/м3. Однако по условиям компоновки сырьевых мельниц и печей приведенный способ не всегда можно использовать на действующих заводах. В этом случае целесообразна установка водных форсунок у входа в четвертую ступень циклонного теплообменника.

Диспергирование воды при кондиционировании отходящих газов обычно осуществляют с помощью специальных форсунок при давлении 0,1-1МПа. Однако с учетом того, что скорость испарения капли пропорциональна квадрату ее размера, диспергирование воды в кондиционирующих установках печей сухого способа производства рационально осуществлять под давлением не менее 2 МПа. Скорость очищаемых газов в активной зоне электрофильтра должна находиться в пределах 0,8 -1м/с.

При условии снижения УЭС кондиционированием и рекомендуемой скорости газов эффективность обеспыливания в электрофильтрах может достигат 99%.

Обеспыливание воздуха колосниковых холодильников клинкера. Для обеспыливания избыточного воздуха клинкерных холодильников применяют электофильтры, рукавные или зернистые фильтры. На первых этапах применения электрофильтров эффективность их работы была низкой и составляла 70-75%, что объяснялось в первую очередь высоким удельным сопротивлением пыли, приводящим к возникновению в электрофильтре обратной короны. Для снижения УЭС до приемлемой величины ( 108Ом*м) применяют метод увлажнения газов перед электрофильтром.

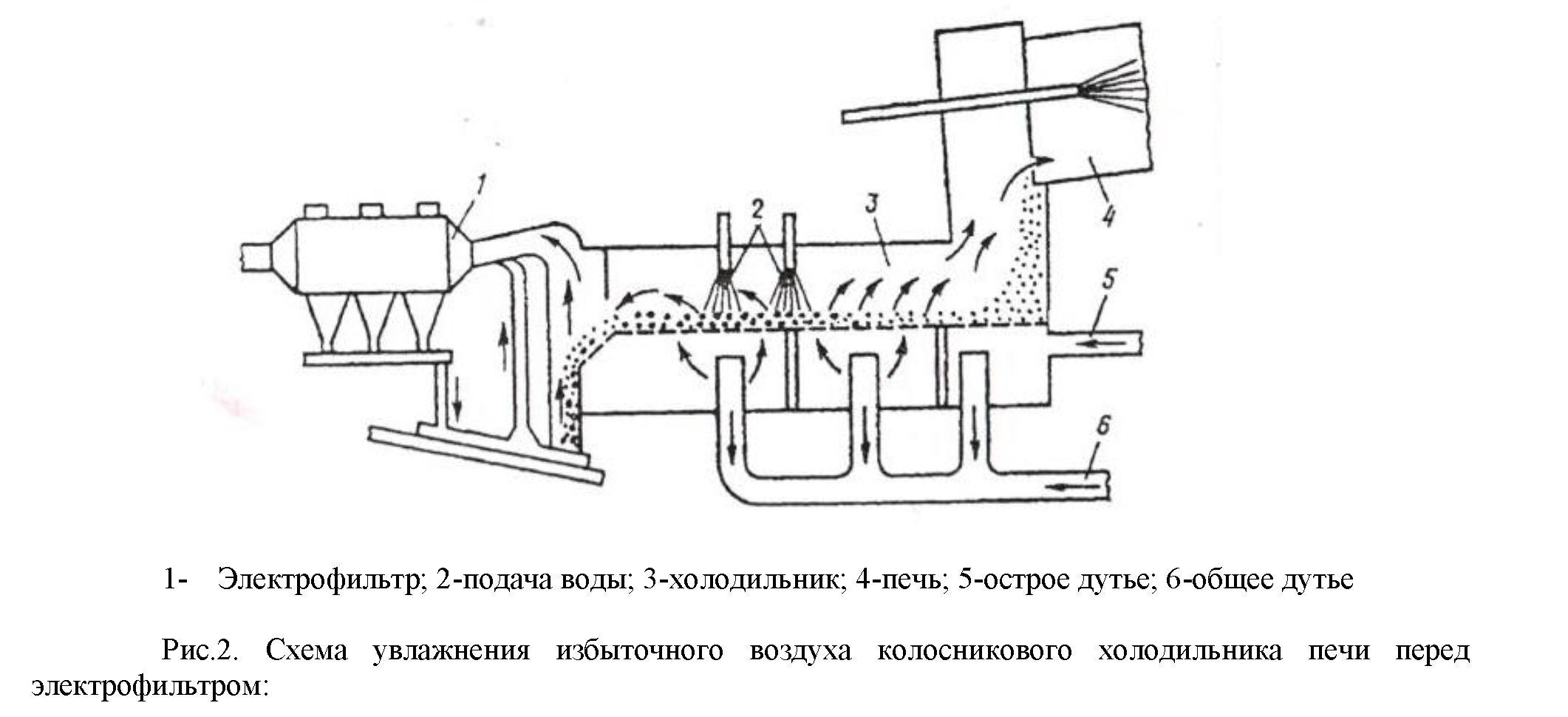

Этот процесс осуществляют, используя различные способы и устройства: в специальном полом скруббере, оснащенном распыливающими воду форсунками под давлением до 2,1 МПа и устанавливаемом перед электрофильтром; направляя избыточный воздух колосникового холодильника в сущильно- дробильную или сушильно-помольную установку для подсушки сырья или угля и одновременного увлажнения и охлаждения; распыляя воду под давлением примерно 0,5 МПа непосредственно в колосниковом холодильнике (в более холодной части) над клинкером (рис. 2 ).

В этом случае применяют центробежные механические форсунки с винтовыми завихрителями, введенные в холодильник сверху через отверстия в его своде. Форсунки защищены металлическим чехлом от контакта с горячим воздухом; в этот чехол подается воздух от вентилятора острого и общего дутья. Диаметр выходных отверстий форсунок около 6мм, что позволяет использовать техническую воду.

64

64

Установка оснащена системой автоматической блокировки и регулирования подачи в зависимости от температуры избыточного воздуха на выходе из холодильника. Подача воды в холодильник прекращается при остановке печи или холодильника либо при снижении тепературы воздуха, отходящего из холодильника, ниже определенного значения.

В результате использования такой автоматической установки для регулирования подачи и распыливания воды (примерно 50-90 г на 1 кг клинкера) в холодильнике с увлажнением избыточного воздуха до влагосодержания 60-65 г/м3 ( точка росы 40-45 градусов ) эффективность трехпольного электрофильтра типа УГ ( при скорости в активной зоне до 15 м/с ) составила 98,5-99,5%. Это обеспечило принятую норму запыленности очищенного воздуха ( ниже 10г/м3, а температура избыточного воздуха при входе в электрофильтр не превысила 180 градусов.

При подаче воды в холодильник может нарушаться технологический режим электрофильтра при колебаниях параметров пылегазового потока. Поэтому для обеспыливания избыточного воздуха колосниковых холодильников наряду с электрофильтрами применяются рукавичные и зернистые фильтры, так как их эффективность не зависит от величины УЭС пыли.

Обеспыливание газов цементных мельниц. Высокая концентрация пыли (до 500г/м3), повышенное значение УЭС и относительно низкое влагосодержание пылегазового потока создают определенные трудности для применения сухих электрофильтров. Поэтому распространение получили схемы с применением высокопроизводительных рукавных фильтров с рукавами из гидрофобизированного и графитизированного фильтровального материала.

Обеспыливание газов сушильных барабанов создается непосредственный контакт высушиваемого материала с горячими газами твердого топлива, сжигаемого в виде угольной пыли, либо с мазутом и природным газом, сжигаемыми в выносных топках или непосредственно в барабане. Газы отсасываются из бункера и мест пересыпки на конвейер.

Обсуждение. Обеспыливание газов печей сухого способа производства. Обеспыливание воздуха колосниковых холодильников клинкера. Обеспыливание газов сушильных барабанов.

Выводы. Результаты исследования дисперсного состава пыли, образующейся при производстве портландцементного клинкера, говорят о том, что выделяемые из источников загрязнения пыли - полидисперсные. Пыль, выбрасываемая в атмосферу после очистки, содержит более высокие концентрации Cd, Pb и Zn по сравнению с пылью в газовом потоке до очистки. Высокая концентрация пыли в выбросах наносит огромный вред природной среде.

В настоящее время контроль за состоянием земель в зонах техногенного воздействия предприятий практически не ведется, ПДК для многих поллютантов в почвах не определены. Все это затрудняет определение уровня загрязнения почв, а также нормирование выбросов, приводящих к их загрязнению.

СПИСОК ЛИТЕРАТУРЫ

- Тимонин А.С. Инженерно-экологический справочник. Т.1.-Калуга: Издательство Н. Бочкаревой, 2003.-917с.

- Глазков Е.Г. Промышленное загрязнение / Е.Г. Глазков. - Киев: Нуакова думка, 1977. - 288 с.

- Дуров В.В. Охрана атмосферного воздуха в цементной промышленности /В.В.Дуров // Цемент и его применение. - 1998. - №6. - С.2-3

- Зубченок М.П. Современные направления технических решений при проектировании пылеулавливающих систем цементного производства / М.П. Зубченок, Н.С.Филиппова // Экологические проблемы технологии цементного производства. - М.,1990. - Вып.102. - С.3-1