Современное горнодобывающее предприятие по структуре организации промышленного производства исключительно сложный объект, подверженный влиянию многих случайных природных и организационно-технических факторов. В условиях подземных рудников руда располагается на многих горизонтах, как правило, характеризуется рудным типом промышленной минерализации, ее качеством, нередко разрабатывается с применением комплекса систем разработок с использованием многих видов технологического оборудования. Добыча руды во времени, в силу природной изменчивости условий залегания запасов, их качества и ряда других факторов, ведется обычно со значительными колебаниями. Производится она разным типом горного транспорта, начиная от средств самоходного транспорта добычных горизонтов, самотечного транспорта рудоспусков, железнодорожного транспорта концентрационных горизонтов, до вертикального или наклонного транспорта подъемных установок. Сами транспортные грузопотоки шахт, зарожденные в очистных забоях, в силу вероятностной природы горного производства, исключительно неравномерные. Поэтому использование традиционных методов расчета увеличения производительности основных технологических звеньев шахт, основанных на применении известных аналитических формул, распространенных в инженерной и проектной практике, не всегда позволяет достичь желаемых результатов. В этих условиях возникает необходимость перехода на качественно новые методы расчетов, позволяющие учесть вероятностные процессы внутришахтного транспорта, разнотипность применяемого оборудования, увязку по производительности сопряженных технологических звеньев, определение резерва их пропускной способности, а при отсутствии таковых — выявление «узких мест» горного производства [1-3].

Для рудника в качестве таких мест могут выступать фронт очистной выемки, пропускная способность внутришахтного транспорта, подъема, фактор вентиляции и пр. Для фабрики «узким местом» могут быть низкие производственные возможности цехов дробления, измельчения, флотации и т. д. В общем случае «узким звеном» могут оказаться рудник, обогатительная фабрика или же одновременно горный и обогатительный передел. Таким образом, особую методическую и практическую значимость приобретает решение задачи анализа технических возможностей увеличения производительности основных транспортно-технологических звеньев действующего рудника (шахты). На наш взгляд, структура решения такой задачи в общем виде может быть показана на следующей схеме (рис. 1).

Как видно, основные вопросы здесь: оценка технических возможностей увеличения объемов добычи руды, расчет пропускной способности рудоспусков, внутришахтного транспорта, технологического комплекса околоствольного двора, подъема, увязка по производительности сопряженных технологических звеньев. В результате их решения определяется резерв пропускной способности каждого технологического звена. Звено с минимальной пропускной способностью определит резерв увеличения производительности транспортно-технологической сети рудника. Если установленный таким образом резерв пропускной способности предприятия не удовлетворяет требуемому увеличению объема добычи руды, то это звено может проявиться в качестве «узкого».

Следующий этап решения задачи — разработка технических мероприятий на ликвидацию «узких мест» горного производства. Такая работа обычно производится силами проектно-конструкторских организаций, завершаясь при необходимости разработкой технического проекта на реконструкцию предприятия. В результате определяются их соответствующие затраты. Окончательное решение о целесообразности реконструкции рудника должно обосновываться с экономических позиций.

Рис. 1. Структура решения задачи анализа технических возможностей увеличения производительности основных транспортно-технологических звеньев действующего рудника (шахты) (составлена автором на основе обобщения практики работы действующих рудников)

Рассмотрим наиболее типичную схему движения транспортного грузопотока шахт для крупных горнодобывающих предприятий, в частности, рудников Жезказганского месторождения ТОО «Корпорация «Казахмыс». Для этого разобьем сеть на звенья:

транспортно-технологическое оборудование добычных горизонтов — рудоспуски — железнодорожный транспорт главного откаточного горизонта;

рудоспуски — железнодорожный транспорт главного откаточного горизонта — опрокидное устройство околоствольного двора;

железнодорожный транспорт откаточного горизонта — очередь составов в околоствольном дворе — его опрокидное устройство;

опрокидное устройство околоствольного двора — приемный бункер — скиповая подъемная установка;

скиповая подъемная установка — железнодорожный бункер — магистральный транспорт поверхности.

Для расчета пропускной способности указанных технологических звеньев воспользуемся аппаратом теории массового обслуживания и методом численного моделирования работы железнодорожного транспорта откаточного горизонта шахты ручным способом и на ЭВМ. По целевому назначению эта теория предназначена для количественного описания функционирования сложных систем массового обслуживания, в том числе и транспортных [4-7].

Опишем работу указанных звеньев в терминах теории массового обслуживания. Пусть имеется ряд источников поступления требования — набор блоков (панелей), находящихся в одновременной отработке. Под требованием понимается объем груза, перевозимого одним транспортным сосудом, например, дизельным транспортом добычных горизонтов. Эти требования поступают в рудоспуск (накопитель), создавая там своеобразную очередь. В процессе загрузки состава у рудоспуска считается, что часть этих требований обслужена.

Под входящим следует понимать поток груженых транспортных сосудов добычных горизонтов (МоАЗов) к рудоспуску, ограничением на длину очереди будет служить емкость рудоспуска, выходящим потоком обслуженных требований — груженый локомотивосостав главного откаточного горизонта. Для следующего транспортного звена, например, третьего, входящий поток будет представлен уже пакетом требований (груженый состав), поступающий в околоствольный двор шахты и образующий там очередь. Выходящим потоком обслуженных требований будут разгрузившиеся вагоны состава и т.д. Из этого видна сложность транспортно-технологической сети современного горного предприятия, неравномерность и неодинаковая размерность грузопотоков, а именно: входящий ординарный — в виде одиночных требований, выходящий — в виде пакета и, наоборот, входящий — в виде пакета требований, выходящий — ординарный. Кроме того, в технологической цепи рудника имеется большое количество параллельных, последовательно соединенных звеньев. В целом пропускную способность звена можно определить по формуле

![]()

где λ— интенсивность входящего потока требований, транспортных сосудов в час; р — грузоподъемность одного транспортного сосуда, т. Резерв пропускной способности звена при этом равен

![]()

где λmax— максимальная по техническим возможностям интенсивность грузопотока, транспортных сосудов в час; cp λ — — средняя интенсивность грузопотока (его математическое ожидание), транспортных сосудов в час.

Увеличивая до максимума входящий грузопоток, например, при наращивании годовой производительности рудника, мы должны соответствующим образом повысить интенсивность выходящего потока обслуженных требований. Отсюда возникает важная задача выбора рациональных соотношений основных параметров входящего и выходящего грузопотоков при ограничении на длину очереди, например, емкости рудоспуска, приемных бункеров и пр. Решение такой задачи значительно усложняется неодинаковой размерностью внутришахтных грузопотоков и их неравномерностью. Поэтому воспользоваться какими-либо известными из теории массового обслуживания аналитическими зависимостями, объединяющими в оптимальных соотношениях основные параметры звеньев шахтного транспорта, практически не представляется возможным. Одним из путей решения такой задачи является расчетный, а именно: исходя из конкретной производственной ситуации аналитическими методами теории массового обслуживания попытаться установить эти соотношения для каждого из анализируемого звеньев рудника (шахты).

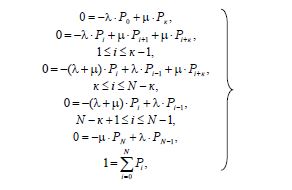

Такие соотношения получены нами применительно к рассмотренным звеньям шахтного транспорта. Для первого звена технологического транспорта добычных горизонтов — рудоспусков — железнодорожного транспорта главного откаточного горизонта система уравнений вероятности состояний основных его параметров примет вид

(3)

(3)

где λ — интенсивность входящего потока, транспортных сосудов в минуту; Pi — вероятности состояний системы в момент, когда в ней находится i требований; μ, — интенсивность выходящего потока обслуженных требований, железнодорожных составов в минуту; к — отношение количества требований в выходящем потоке к количеству требований во входящем потоке; N — емкость рудоспуска, измеренная числом разгрузившихся в нем транспортных сосудов с рудой.

В результате реализации системы (3) на ЭВМ методом Гаусса определяется оптимальное соотношение параметров входящего и выходящего потоков ρ, отвечающее заданному доверительному

уровню α =1− Р′, а именно:

где Р′ — вероятность появления в системе нежелательных событий.

Для первого звена нежелательными могут быть, например, отсутствие руды или переполненность рудоспуска. Пусть вероятность их возникновения Р' = 0,2, тогда с вероятностью α =1− Р′ = 0,8 рудоспуск будет работать в требуемом режиме, т.е. не пустовать и не переполняться.

Для этого может быть разработан метод численного моделирования его работы ручным способом и на ЭВМ.

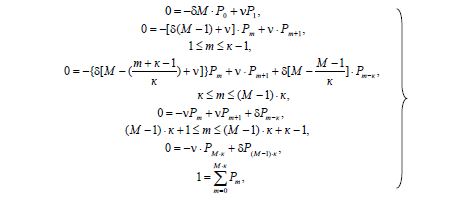

В результате моделирования можно установить, справится ли транспорт откаточного горизонта с заданной нагрузкой, подобрать необходимое число работающих на горизонте локомотивосоставов, обосновать оптимальный режим их откатки и определить возможную нагрузку на опрокидное устройство околоствольного двора шахты — δ , состав/ч. Значение это также является входящим потоком для следующего третьего звена: железнодорожного транспорта откаточного горизонта — его возможной очереди в околоствольном дворе и опрокидного устройства. Входящий поток будет представлен уже в виде пакета требований (локомотивосоставов), а прибором служит опрокид. Поток поступающих пакетов требований ограничен числом работающих на горизонте составов (М). В одном пакете постоянное число требований к равно числу вагонов состава. Интенсивность прибытия составов на опрокид обозначим через δ, интенсивность обслуживания — через v. Система уравнений вероятности состояния параметров этого звена примет вид

(5)

(5)

(6)

(6)

где к — число вагонов, разгрузившихся в приемном бункере; N — емкость приемного бункера, измеренная числом разгрузившихся в нем вагонов.

В результате реализации системы (6) находится оптимальное значение параметра рпу подъемной установки. С его помощью можно, исходя из интенсивности входящего потока требований, определить требуемую интенсивность работы подъема. Вывод системы уравнений вероятности состояний параметров транспортного грузопотока для пятого звена аналогичен решению задачи для первого звена.

Таким образом, разработан комплексный метод расчета пропускной способности основных транспортно-технологических звеньев действующего рудника (шахты), основанный на использовании аналитических зависимостей теории массового обслуживания, метода численного моделирования работы железнодорожного транспорта главного откаточного горизонта шахты ручным способом и на ЭВМ.

В отличие от известных работ в этой области предложенный метод позволяет:

а) установить рациональные соотношения между основными параметрами звеньев шахтноготранспорта, а именно: входящего грузопотока (например, интенсивностью поступления транспорт-ных сосудов добычных горизонтов к рудоспускам), выходящего потока обслуженных требований(груженых локомотивосоставов откаточного горизонта) при заданном ограничении на длину очереди(емкости рудоспуска) и т.д.;

б) рассчитать пропускную способность главного откаточного горизонта шахты с одновремен-ным обоснованием оптимального режима его откатки, выбором потребного количества работающих

составов на горизонте и численной оценки возможной нагрузки на опрокидное устройство околоствольного двора шахты;

в) взаимоувязать по производительности работу сопряженных транспортно-технологическихзвеньев шахты, включая магистральный транспорт поверхности с учетом неравномерности и неоди-наковой размерности внутришахтных грузопотоков, обусловленных их вероятностной природой икомбинированным характером современного горного транспорта;

г) численно оценить резерв пропускной способности каждого технологического звена шахтыпри заданном уровне надежности полученного результата и на этой основе определить резерв пропу-скной способности транспортно-технологической сети рудника (шахты), а при отсутствии таковых —выявить «узкие места» горного производства.

Практическая апробация разработанной методики применительно к условиям рудников Мирга-лимсай и Глубокий подтвердила ее работоспособность и практическую применимость для действующих предприятий цветной металлургии. Приведенные расчеты с помощью составленных выше методических положений позволили дополнительно выявить следующее.

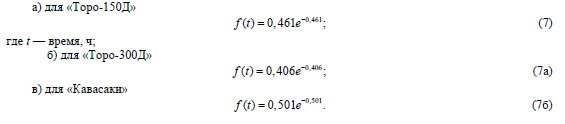

В процессе промышленных испытаний и эксплуатации новых средств механизированной погрузки и доставки «Торо-150Д», «Торо-300Д», «Торо-400Д», «Кавасаки» и др. на рудниках Мирга-лимсай и Глубокий установлено, что рост производительности возможен в первую очередь за счет повышения их технической и эксплуатационной надежности, которая определялась по хронометраж-ным данным и результатам шахтных испытаний в производственных условиях непосредственно в очистных забоях.

Вероятностно-статистический анализ технической и эксплутационной надежности процессов и средств погрузки и доставки руды с помощью погрузочно-доставочных машин «Торо-150Д», «Торо-300Д», «Кавасаки» на рудниках Миргалимсай и Глубокий позволил установить статистические характеристики по критериям надежности, наработки на отказ, среднего времени безотказной работы по элементам процессов погрузки и доставки, среднего времени восстановления, интенсивности отказов и восстановлений, вероятности безотказной работы; эмпирические законы распределения времени безотказной работы и восстановления и т.д.

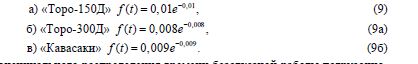

Статические исследования времени наработки на отказ погрузочно-достаточных машин за период с 2002 по 2008 гг., по данным хронометражных наблюдений, опытно-промышленных и промышленных испытаний в шахтных условиях, показали, что эмпирическая плотность распределения длительности безотказной работы может быть аппроксимирована по показательному или экспоненциальному закону:

Проверка гипотезы экспоненциального распределения времени безотказной работы погрузочно-доставочных машин χ2 -Пирсона показала непротиворечивость принятого предположения показательности закона. Установлена вполне удовлетворительная сходимость теоретических функций распределения.

Вероятностно-статистическим анализом и исследованиями установлены не только характеристики надежности технологических процессов погрузки и доставки, но и случайный характер протекания их, внезапность возникновения отказов при их эксплуатации.

Аналогичные исследования времени восстановления средств погрузки и доставки и функции его распределения показали, что эмпирическая плотность распределения по логарифмически-нормальному закону имеет вид

где а, b и с — постоянные.

Гипотеза логарифмически нормального закона распределения времени восстановления принята по статистическому анализу получасовых выборок из массива хронометражных данных и наблюдений за период с 2005 по 2008 гг. Оценка степени согласованности теоретического и статистического распределения, выполненная по критерию Колмогорова, подтвердила приемлемость гипотезы о логарифмически нормальном распределении получасовых выборок забойного грузопотока.

В результате проведенных исследований и статистической обработки хронометражных данных работы погрузочно-доставочных машин «Торо-150Д», «Торо-300Д», «Кавасаки» установлено, что надежность их связана с отказами и остановками, а также возможными авариями. Основные причины отказов и остановок — отсутствие электроэнергии на участке, наличие некондиционных кусков (негабаритов), неисправности машин по техническим причинам и в системе управления ковшом, выход из строя тормозных и ковшовых устройств.

По хронометражным данным производственных процессов погрузки и доставки руды, а также промышленных испытаний технологии с применением испытываемых машин даны статистические характеристики по критериям надежности: наработки на отказ, среднего времени безотказной работы по процессам и операциям погрузки и доставки, среднего времени восстановления, интенсивности отказов и восстановлений, вероятности безотказной работы, эмпирические законы распределения времени безотказной работы и восстановления и т. д.

Исследованиями времени выработки на отказ средств механизации по погрузочно-доставочным работам (по данным промышленных испытаний и хронометражных наблюдений за последние 3 года) установлено, что эмпирическая функция распределения длительности безотказной работы может быть аппроксимирована по экспоненциальному закону:

Проверка гипотезы экспоненциального распределения времени безотказной работы погрузочно-доставочных машин по критерию χ2 -Пирсона показала непротиворечивость принятого предположения о показательном законе. Установлена вполне удовлетворительная сходимость теоретических и эмпирических функций распределения. Из результатов статистических исследований надежности погрузочно-доставочных средств следует, что характеру возникновения отказов, как правило, свойственна внезапность.

Аналогично статистические исследования времени восстановления погрузочно-доставочных средств показывают, что эмпирическая функция распределения этого времени достаточно удовлетворительно аппроксимируется как логарифмически-нормальными, так и показательными законами (в зависимости от того, какие отказы рассматриваются). В тех случаях, когда устраняются отказы из-за отсутствия электроэнергии, поиск причин внезапных отказов и остановок, адекватность принятия экспоненциального закона не вызывают сомнений.

Проверка гипотезы экспоненциального времени безотказной работы в этом случае по критерию χ2-Пирсона также подтвердила непротиворечивость принятого предположения.

Надежность технологии очистной выемки, включающей процессы погрузки и доставки с помощью «Торо-150Д», «Торо-300Д», «Кавасаки», может быть адекватно установлена вероятностными критериями. Опираясь на результаты обширных статистических исследований надежности, элементов и процессов очистных работ выемки целиков как подсистемы «Погрузочно-доставочное средство — горная масса (ПД — ГМ)», можно считать процессы отказов и восстановлений подсистемы ПД — ГМ марковскими, обладающими свойствами эргодичности, т.е. стационарности, ординарности и отсутствия последействия. Тем более внезапный характер отказов при выполнении работ по погрузке и доставке руды является вполне веским основанием считать технологические процессы в подсистеме ПД — ГМ случайными и марковскими.

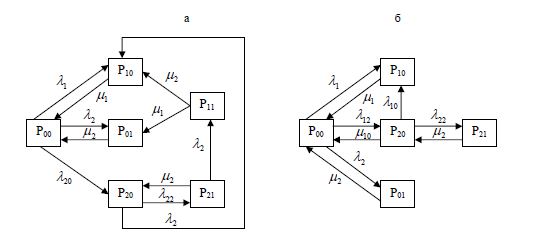

Считая, что элемент технологии ПД может быть в одном из трех возможных состояний — работоспособном, частично исправном и отказовом, общее число всех возможных состояний равно 6.

Вероятность того, что ПД и ГМ в работоспособном состоянии — Р00; ПД отказал, ГМ в работоспособном состоянии — Р10; ПД в работоспособном состоянии, ГМ отказала — P01; ПД и ГМ отказали — Р11; ПД в частично работоспособном состоянии, ГМ отказала — Р21; ПД в частично работоспособном состоянии, ГМ в работоспособном состоянии — Р20.

На рисунке 2 представлен граф, который адекватно отображает вероятности состояния подсистемы ПД — ГМ. Данный граф учитывает взаимодействие элементов технологии «погрузочно-доставочное средство — горная масса». С помощью графа отображается структура производственных процессов, учитывающая возможные ее рабочие и отказовые состояния технологии ПД — ГМ в целом.

Рис. 2. Графы состояний системы «ПМ — ГМ»: а — структура производственных процессов, учитывающая возможные рабочие и отказовые состояния; б — структура случайных для технически целесообразных и практически распространенных схем работы ПД машин (составлен автором на основе обобщения практики функционирования подсистемы ПД — ГМ на рудниках)

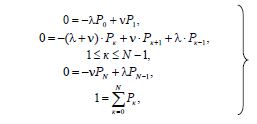

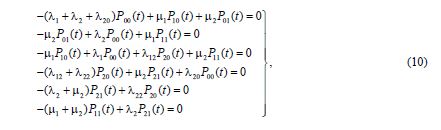

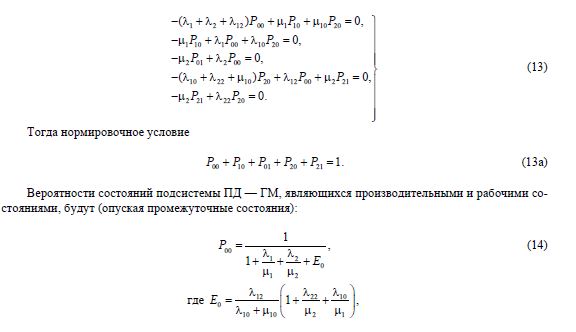

Система линейно-разностных уравнений для технологии ПД — ГМ относительно искомых вероятностей согласно графу состояний на рисунке 2 приведена ниже:

где интенсивности полного отказа: ПМ — λ , ГМ — 2 λ , ПМ из его частичного отказа — x10 и (p21) — x21, ПМ из его частичного отказа — 10 λ и (P21) — 21 λ , ГМ из состояния частичного отказа ПМ — 22 λ . Интенсивность частичного отказа ПМ — 12 λ и из состоянии исправности — 20 λ ; интенсивности: восстановления ПД из состояния отказа ПМ —μ , полного восстановления ГМ из состояния отказа, восстановления ПМ из состояния частичного отказа (Р20) — 10 μ . Нормировочное условие имеет вид:

![]()

Граф состояний, как видно из рисунка 2, обладает важным для математического моделирования свойством транзитивности, т.е. из любого состояния можно попасть в любое другое состояние. Согласно теории марковских процессов, опираясь на свойство транзитивности, можно считать рассматриваемый процесс отказов и восстановлений в подсистеме ПД — ГМ как стационарный, т.е. при t → ∞ в системе, вероятность состояний которой не зависит от времени t, устанавливается предельный режим.

Так как на практике процесс отказов и восстановлений стационарный, то

![]()

При условии стационарности рассматриваемых процессов правые части системы уравнений (10) можно приравнять нулю и решить ее алгебраически. Искомые вероятности определяются из данной системы с учетом нормировочного условия (10а).

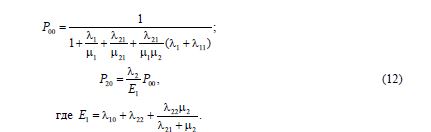

Из всех вероятностей возможных состояний практический интерес представляют Р00 и Р20. Эти вероятности будут (опуская промежуточные выкладки):

Во многих практических случаях переход в состояние Р11 на графе состояний ПМ — ГМ (см. рис. 2а) является чрезвычайно редким событием. Во-первых, интенсивность переходов из состояния Р20 является на практике очень малой величиной. Во-вторых, учитывая техническую целесообразность работы погрузочных и погрузочно-доставочных машин по погрузке негабаритов, а также совмещения операций по ликвидации их со вспомогательными работами и профилактикой средств погрузки, можно считать переход из состояния Р20 в состояние Р10 невозможным. И тогда первый граф состояний, представленный на рисунке 2б, отобразит адекватно структуру процессов как случайных для технически целесообразных и практически распространенных схем работы погрузочно-доставочных машин.

Для подсистем ПД — ГМ согласно новому графу состояний на рисунке 2б (при условии стационарности и случайных процессов) приведем систему линейных уравнений:

![]()

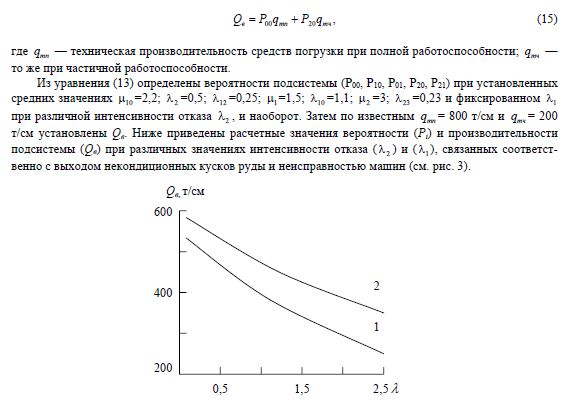

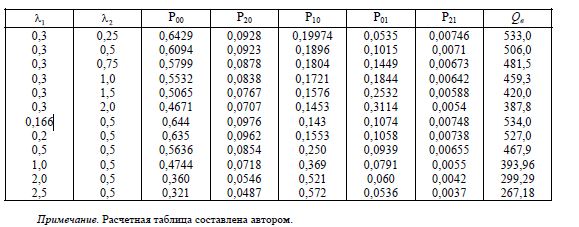

Эффективность технологии выемки со скважинной отбойкой руды по экономическим критериям (прибыли, рентабельности, приведенных затрат и т.д.) позволит правомерно оценивать расчетную нагрузку с учетом фактора надежности. При этом производительность камеры блока находится в прямой зависимости от надежности технологических процессов подсистемы ПД — ГМ.

Производительность выемочного участка с учетом принятого критерия надежности есть

Рис. 3. Производительность системы ПМ — ГМ при различных значениях интенсивности отказа (1) и (2), связанных соответственно с выходом некондиционных кусков руды и неисправностью машин (составлен автором на основе выполненных расчетов)

Список литературы

Агошкое М.И., Дроное Н.В. О резерве производственной мощности горных предприятий // Горный журнал. — 1985. — № 4. — С. 7-10.

АгошкоеМ.И., ГольдманЕ.Л., КриеенкоН.А. Экономика горнорудной промышленности. — М.: Недра, 1986. — С. 66-71.

Ержанова С.К. Методические принципы нахождения оптимальной мощности подземного рудника // Вестник КарГУ. Сер. Экономика. — 2006. — № 2(42). — С. 33-37.

Ивченко Г.И., КаштановВ.А., Коваленко И.Н. Теория массового обслуживания: Учеб. пособие. — М.: Высш. шк., 1982. — 256 с.

Лабскер Л.Г., Бабешко Л.О. Теория массового обслуживания в экономической сфере: Учеб. пособие. — М.: Банки и биржи, ЮНИТИ, 1998. — 319 с.

Новиков О.А., Петухов С.И. Прикладные вопросы теории массового обслуживания. — М.: Изд-во «Советское радио», 1969. — 400 с.

Холод Н.И., Кузнецов А.В., Жихар Я.Н. и др. Экономико-математические методы и модели: Учеб. пособие. — Минск: БГЭУ, 1999. — 413 с.