Развитие технологий — одна из наиболее актуальных проблем современного постиндустриального общества. Какие технологии следует развивать, а какие — сворачивать, в какие моменты времени принимать соответствующие решения, какие инновации осуществлять по отношению к действующим технологическим процессам предприятия? На эти и многие другие вопросы должны находить ответы менеджеры современных предприятий.

Понятие «технология» трактуется в практике общения людей неоднозначно. «Технология» — термин, образованный из двух греческих слов: techne и logos. Греческое techne в дословном переводе обозначает «мастерство, искусство». Слово logos в настоящее время используется для обозначения понятий науки, учения. В буквальном смысле технология — наука (учение) о мастерстве, искусстве; в широком смысле технология — совокупность приемов и способов обработки и переработки различных сред.

Дисциплина, изучающая эти явления, также получила название технологии. Она представляет собой совокупность приемов получения новых знаний о процессах обработки (переработки) различных сред. Общность подхода к предмету исследования в технологии предопределила и расширение видов обрабатываемых (перерабатываемых) сред, к которым стали относить не только материальные ресурсы (металл, химические вещества, растительную продукцию, в том числе дерево, пластмассы, стекло, минеральное сырье, продукты переработки сельскохозяйственного производства), но и нематериальные ресурсы (информацию, проектные и научные разработки, зрелища, искусство, законотворчество, управление, финансовые и страховые услуги и т.п.).

Задачей технологии как науки является выявление физических, химических, механических, коммерческих, социальных, экологических и прочих закономерностей о природе превращения обрабатываемых сред из одного вида в другой с целью определения и использования в широкой практике наиболее эффективных производственных процессов. Изучение их временных тенденций позволяет осуществлять прогнозирование направлений и темпов развития технологий и производства. Это направление в науке получило название технодинамики.

Технологией также называют сами операции добычи, переработки, транспортирования, складирования, сбережения, передачи прав владения, продажи и т.п., которые являются частью производственного процесса.

Технологию обычно рассматривают в связи с конкретной отраслью производства (технология горных работ, технология машиностроения, технология строительства) либо в зависимости от способов получения или обработки определенных материалов (технология металлов, технология волокнистых веществ, технология тканей и пр.). В результате осуществления технологических процессов происходит качественное изменение обрабатываемых объектов. Так, технология получения различных металлов основана на изменении химического состава, химических и физических свойств исходного сырья; технология механической обработки связана с изменением формы и некоторых физических свойств обрабатываемых деталей; химическая технология основана на процессах, осуществляемых в результате химических реакций и ведуших к изменению состава, строения и свойств исходных продуктов.

Различают технологию:

- строительства;

- химическую;

- получения конкретного продукта (например, связанного азота, аммиачной селитры, серной кислоты);

- проектирования и конструирования;

- социальную;

- обработки информации;

- штамповки металла;

- печатания денег;

- банковского и страхового дела;

- продвижения и власти и т.д.

Совокупность технологических операций составляет технологический процесс, в результате которого происходит качественное изменение обрабатываемых сред, их формы, строения, материальных (технических) и потребительских свойств. Наиболее общим содержанием понятия «технология» является совокупность приемов и способов переработки различных сред [1; 179-180].

Исходя из такого представления технологии каждую из их множества можно считать производственной, так как любая из них предназначена для производства нового качества исходного материала.

Однако термин «технология» сегодня используется не только в технике и производстве, но и в политологии, экономике, искусствоведении и других сферах человеческой деятельности. До 80-х годов в понятие «технология» вкладывался смысл, обозначающий методы обработки сырья и материалов, способов преобразования энергии и информации. Другим аспектом понятия «технология» было обозначение определенных знаний о технике, которые содержались в проектах, чертежах, инструкциях, опытно-конструкторских разработках.

Современные подходы к пониманию технологии основываются на трех методологических аспектах — сущностном, гносеологическом и управленческом. Сущностный аспект отражает средство технологии (орудие, производственный процесс, сама целеполагающая деятельность, техническая или гуманитарная реальность в целом). Гносеологический аспект рассматривает технологию со стороны используемого знания. Управленческий аспект выражается в трактовке технологии как целенаправленного применения любых видов знаний в различных сферах жизнедеятельности.

Таким образом, современное понимание технологии состоит в определении ее как систематизированного применения научного или, иначе говоря, организованного знания для решения практических задач. В более широкой трактовке технология понимается как целенаправленное системное применение любых видов организованного научного знания для достижения самых разнообразных практических целей [2; 29-30].

Технология, будучи важнейшим фактором производства, служит для предприятия- производителя инструментом достижения наивысших конкурентных преимуществ. Так, внедрение новых прогрессивных видов технологий повышает конкурентоспособность и качество выпускаемой продукции, обеспечивает предприятию прочную конкурентную позицию и лидерство на рынке, увеличивает норму доходности до 25-40 % и более [3; 140].

Приоритетные НИОКР и новые технологии в ряде случаев создают новатору монопольное положение на рынке. Обладатель собственной приоритетной технологии получает широкие возможности расширения рынка и достижения лидерства на нем. Именно технологии создают предпосылки для осуществления сложной диверсификации производства и экспансии на новые рынки, в новые регионы.

Высокотехнологичные предприятия и отрасли занимают в развитых странах ведущее положение, составляя основную часть материального производства.

Технологическое развитие, его направленность, тенденции оказывают решающее влияние на экономические показатели не только отдельного предприятия, но и отрасли, страны и мирового сообщества в целом.

Можно выделить следующие основные свойства технологии, присущие всем ее звеньям и элементам [3; 141-142]:

1) автономность элементов. На любых вертикальных и горизонтальных уровнях системы четко разграничиваются функции, не зависящие от действия других подразделений. Например, подразделения ОТК, службы кадров, главного конструктора, главного технолога, производственные подразделения и т.д. выполняют функции, не зависящие друг от друга, т.е. действуют автономно;

2) адаптивность и гибкость проявляются через приспособляемость к изменениям. Например, приспособляемость производственного аппарата к новой технике, технологии, адаптивность персонала к инновационным и организационным изменениям и т.д.;

3) взаимосвязь и взаимодействие элементов и параметров технологического процесса. Эти компоненты имеют прямую и обратную связь. Например, в производстве аммиака как конечного продукта прямая связь — это результат продуманных взаимодействий оптимальных значений температуры, давления, состава и состояния катализатора, соотношения и качества азота и водорода как исходных компонентов, скорости подачи реагентов и скорости вывода конечного продукта из реактора. Незначительное изменение величин одного из них повлияет через обратную связь на выход конечного продукта;

4) иерархичность. На любых вертикальных или горизонтальных уровнях системы должно обеспечиваться иерархическое взаимодействие между элементами (звеньями технологической цепочки);

5) многофункциональность и многоаспектность — способность к переналаживанию, внедрению новшеств, изменению и расширению ассортимента, частичной и полной модернизации, обновлению и т.д.;

6) обусловленность функций — функции предприятия формируются и изменяются не произвольно, а в соответствии с целями производства, требованиями спроса, наличием ресурсов и т.д.;

7) оптимальность — это важнейшее свойство — возможность оптимизации усилий всех звеньев технологической цепочки, нацеленность на главные задачи. Обеспечивается соблюдением всех вышеперечисленных принципов;

8) прозрачность. Единая терминология технической и деловой документации, единство требований по всем звеньям системы, единая система санкций, нормативов и регламентирующей базы. Возможность переориентации под влиянием внешних воздействий;

9) решающее конкурентное преимущество. На основе прогрессивной технологии формируются высокая конкурентная способность и сильная конкурентная позиция предприятия;

10) согласованность, синхронность, ритмичность. Все звенья и структурные элементы синхронизированы во времени и согласованы с основными целями предприятия при использовании строго определенных методов и приемов: регламенты производственных процессов, инструкции, нормативные требования техники безопасности, охраны труда, соблюдение экологических норм, тарификация трудовых процессов;

11) управляемость. Отсутствие отказов и простоев в работе оборудования, ритмичность и синхронность различных стадий производственного процесса. Упорядоченность информационных и материальных потоков, регулярность выполнения функций.

В последние десятилетия становилось все более очевидным, что технология превратилась в движущую силу и важнейшее конкурентное преимущество, которое определяет стратегическое будущее предприятия. На основе новых НИОКР и технологий фирма может завоевать и сохранить превосходство в конкурентной борьбе.

Понятие технологического портфеля и организация управления им

Технологический портфель — это совокупность используемых в организации технологий. Анализ технологического портфеля — это метод технологического менеджмента, заключающийся в сравнении и сопоставлении используемых в организации технологий с выявленными технологическими эталонами с целью оценки их относительной эффективности (перспективности).

Целью анализа технологического портфеля является классификация всех используемых технологий организации по критерию приоритетности и перспективам дальнейшего развития и использования и последующее ранжирование. В результате анализа технологического портфеля формируется представление о следующих трех группах технологий, используемых на предприятиях:

а) технологии, имеющие потенциал развития (формируются дополнительные финансовые, научно-технические и другие ресурсы);

б) технологии, использование которых необходимо поддерживать на заданном уровне;

в) технологии, дальнейшее использование которых нецелесообразно (рекомендуются к исключению из технологического портфеля организации).

По результатам такой группировки принимается решение о распределении ресурсов (финансовых, материальных, трудовых), необходимых для каждой группы технологий. В результате анализа технологического портфеля предприятия определяются наиболее эффективные технологии, на которых строится технологическая стратегия. При этом следует придерживаться следующей классификации технологий (табл.).

Технологии можно кодировать, что позволит автоматизировать процесс их учета, поиска, идентификации и патентования.

Таблица

|

Классификация технологий

|

Примечание. Данные работы [4; 421].

Анализ технологического портфеля компании,— разновидность матричного анализа, разработчиком которого является консультационная компания Boston Consulting Group (BCG). Матрица технологического портфеля — это матрица используемых в организации технологий, построенная в соответствии с позицией организации по использованию этих технологий.

Анализ технологического портфеля проводится как в двумерной системе координат, так и в многомерном пространстве при использовании программного обеспечения. Ось ординат характеризует важность технологий, их относительную эффективность, производительность (высокую/низкую) по сравнению с выявленной эталонной технологией. Ось абсцисс характеризует позицию организации (слабую/сильную) относительно использования этих технологий.

Возможны следующие сочетания:

а) высокая важность технологии при слабой позиции предприятия;

б) высокая важность технологии при сильной позиции предприятия;

в) низкая важность технологии при сильной позиции предприятия;

г) низкая важность при слабой позиции предприятия.

Отнесение всех технологий, используемых на предприятии, к одной из четырех комбинаций позволяет оптимизировать технологический портфель. Выделяют следующие рекомендации при управлении инновационными проектами:

а) средства, получаемые от успешного использования технологий при сильной позиции предприятия, необходимо использовать на развитие и поддержание перспективных технологий;

б) не следует чрезмерно финансировать менее важные технологии при сильной позиции предприятия;

в) необходимо идентифицировать только те технологии из наиболее и наименее важных, которые позволят предприятию укрепить свою позицию, остальные следует исключить.

Оптимальным продвижением технологии по матрице технологического портфеля является усиление позиции предприятия при использовании наиболее важной технологии для сохранения лидерской позиции. Необходимо избегать перехода предприятия, использующего незначительную технологию, с сильной позиции на слабую, поскольку предприятие не выдерживает конкуренции, теряет свои позиции на рынке, и значение технологии снижается.

Анализ технологического портфеля предприятия — необходимый элемент разработки и реализации инновационных проектов.

Технология производства и основные направления в тенденциях развития современных производственных технологий

Технология производства — это взаимосвязанные стадии и особенности процесса производства. Взаимосвязь стадий — это условие непрерывного осуществления процесса производства.

По мере развития науки и техники технологии непрерывно обновляются. В тенденциях развития современных производственных технологий прослеживаются определенные тенденции и закономерности с учетом того, что освоение принципиально новых технологий — это одновременно и следствие, и предпосылка эффективного использования новых средств и предметов труда. Почему?

Во-первых, речь идет о переходе от дискретных (прерывных) многооперационных процессов, которые могут развиваться лишь по направлению все большего дробления операций, а следовательно, увеличения их монотонности, непривлекательности, к малооперационным производственным процессам.

Во-вторых, механическая обработка предметов труда уступает место непрерывным процессам: вибрационной обработке, порошковой металлургии, точной пластической деформации, точному литью по выплавляемым моделям, центробежному, под давлением, штамповке и т.д.

В-третьих, начинается переход к замкнутым технологическим схемам с полной переработкой полупродуктов (безотходная технология).

В-четвертых, в технологии все чаще используются экстремальные условия: сверхнизкие и сверхвысокие температуры и давления, глубокий вакуум, импульсно-взрывные методы, ядерные излучения и др. Плазменная технология используется для получения новых материалов, изменения их состава и свойств и т.д., радиация — для модификации полимеров в кабелях и электроизоляции.

В-пятых, новая технология, как правило, связана с использованием электроэнергии не только как двигательной силы, но и для непосредственной обработки предметов труда — электрохимических, электрофизических (лазерная, электроискровая, электроимпульсная, электроконтактная), токов высокой частоты. Электронные пучки высокой энергии используются для повышения термопрочности материалов, покраски без растворителей, мгновенной полимеризации, дезинфекции сточных вод и т.д. Лазерная технология используется для сварки, резки, термообработки, упрочнения деталей, прошивки отверстий, бесконтактного контроля и т.д.

В-шестых, для новейшей технологии характерна большая универсальность, связанная с переходом от многообразных машин с подвижными механическими агрегатами к унифицированным аппаратам, к использованию электричества в качестве универсального посредника при обработке материалов.

В-седьмых, новые технологии зачастую носят межотраслевой характер. Так, и в металлургии, и в машиностроении используется пластическая деформация, жесткая штамповка проката шестерен, осей, валов, шаров, втулок, роликов, сверл, винтов и других метизов.

Самая массовая промышленная технология эпохи научно-технической революции — планарная. С ее помощью производятся многочисленные транзисторы для логических и запоминающих устройств — оптических, магнитных, акустических, твердотельных в составе интегральных схем, а также датчики для различных физических сигналов. Физико-химические процессы (фотолитография, получение пленок и т.д.) заменяют механическую обработку. Это позволяет формировать на одной плоскости тысячи и десятки тысяч идентичных приборов, проектировать с использованием ЭВМ и затем создавать микропроцессоры и другие изделия с самой сложной структурой.

На промышленных предприятиях с высоким уровнем научно-технического потенциала, как считают специалисты, имеется сегодня около 200 высоких малооперационных базовых технологий, базирующихся на фундаментальных научных открытиях и обеспечивающих резкое снижение удельных затрат ресурсов, коренное повышение качества выпускаемой продукции, комплексную автоматизацию производства, экологическую чистоту [4; 420].

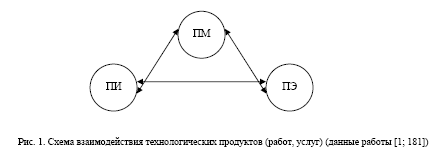

Известно, что результатом применения технологий в производственном процессе является продукт (работа, услуга) как конечный результат производственной деятельности человека (общества), обусловленный спросом на него. В зависимости от возможности использования потребителем различают три вида продукта:

- материальный (ПМ);

- энергетический (ПЭ);

- интеллектуальный (ПИ).

Эти три вида продукта являются самостоятельными, непересекающимися множествами, которые взаимодействуют между собой по кольцевой схеме в различных соотношениях и комбинациях (рис. 1).

Основным признаком для отнесения конкретного продукта (работы, услуги) к указанным видам является физическая природа и материальная сущность продукта.

Производственные технологии как объект исследования могут быть научно обоснованы при наличии средств их описания. Средства описания технологий — это множества языков описания природных и общественных явлений, применяемых в обществе. К ним относятся языки:

- буквенно-смыслового содержания;

- математических формул;

- логики;

- графических символов;

- алгоритмические;

- метаязыки (между..., после..., через...);

- язык макетирования;

- язык аналога.

Средства описания технологий выбираются в зависимости от содержания прикладных задач производственной технологии.

Язык описания технологии — это одно из средств изображения интеллектуальной сущности технологии для ее анализа, сохранения и представления для имущественной принадлежности автора.

Жизненный цикл технологии производства

Жизненный цикл — это последовательность состояний, стадий, которые проходят производимый продукт, оказываемая услуга, технология за время своего существования. Различают следующие обычные стадии жизненного цикла: разработка продукта; освоение производства продукта; стабилизация объемов производства; снижение объемов производства.

При переходе от одной стадии к другой изменяется характер зависимости объема реализации во времени, что вызывает необходимость пересматривать стратегию предприятия.

На стадии разработки проводятся исследования и разработки по созданию нововведения- продукта. Результатом этой стадии становится передача технической документации в производственные подразделения промышленных предприятий.

На стадии освоения осуществляется технологическое освоение и массовое производство новой продукции. 1-я и 2-я стадии жизненного цикла продукции достаточно рискованны в инвестиционном отношении и могут окупиться только при наращивании масштабов производства, когда снижается себестоимость производимой новой продукции (эффект масштаба). Риск может быть связан с различными причинами, например, невозможностью промышленного освоения или наладкой серийного производства.

На стадии стабилизации объемы производимой продукции стабилизируются, затем на стадии снижения происходит их уменьшение.

Жизненный цикл технологии производства связан с понятием нововведений-процессов, к которым относятся, например, распространенные посредством продажи лицензий новые технологии.

На 1-й стадии жизненного цикла; технологии производства происходит зарождение нововведений-процессов, которое сопровождается проведением ряда научно-исследовательских работ технологического профиля. На 2-й стадии осуществляется апробация нововведений-процессов на конкретном объекте. Третья стадия жизненного цикла предусматривает распространение и тиражирование новой технологии на других объектах. На 4-й стадии осуществляется реализация нововведений-процессов.

Нововведения-процессы способствуют совершенствованию производства в целом, в том числе: улучшению качества производимой продукции, снижению издержек производства, обеспечению устойчивого потребительского спроса на рынке товаров. Это акцентирует внимание представителей государственной власти на механизмах поддержки предприятий, занимающихся разработкой, освоением и распространением нововведений-процессов.

Содержание, функции и типы технологической подготовки производства

С технологией производства тесно взаимосвязано понятие технологической подготовки производства (ТПП) как совокупности мероприятий, обеспечивающих технологическую готовность производства. Под технологической готовностью производства понимается наличие на предприятии полных комплектов конструкторской и технологической документации и средств технологического оснащения, необходимых для осуществления заданного объема выпуска продукции с установленными технико-экономическими показателями.

Единая система технологической подготовки производства (ЕСТПП) — это установленная государственными стандартами система организации и управления технологической подготовкой производства, непрерывно совершенствуемая на основе достижений науки и техники, управляющая развитием ТПП на разных уровнях управления.

Основная цель ЕСТПП — обеспечение необходимых условий для достижения полной готовности любого типа производства к выпуску изделий заданного качества в оптимальные сроки при оптимальных затратах ресурсов.

ЕСТПП призвана обеспечить: единый для каждого предприятия, организации системный подход к выбору, применению методов и средств ТПП, соответствующих передовым достижениям науки, техники и производства; высокую приспособленность производства к непрерывному его совершенствованию, быстрой переналадке на выпуск более совершенной техники; рациональную организацию механизированного и автоматизированного выполнения комплекса инженерно-технических работ, в том числе автоматизацию конструктирования объектов и средств производства, разработки технологических процессов и управления ТПП; взаимосвязь ТПП с другими АСУ и подсистемами; высокую эффективность ТПП.

Структура ЕСТПП определяется совокупностью двух факторов: функциональным составом ТПП и уровнями решения задач ТПП. Задачи ТПП решаются на всех уровнях и группируются по следующим четырем функциям: обеспечение технологичности конструкций изделий; разработка технологических процессов; проектирование и изготовление средств технологического оснащения; организация и управление ТИП.

Основу ЕСТИИ составляют:

- системно-структурный анализ цикла ТПП;

- типизация и стандартизация технологических процессов изготовления и контроля продукции;

- стандартизация технологической оснастки и инструмента;

- агрегатирование оборудования из стандартных элементов (блоков).

Стадии ЕСТПП:

- анализ существующих на предприятии и отрасли систем ТПП;

- разработка технического проекта ТПП;

- разработка рабочего проекта ТПП (разработка информационных технологий, классификаторов технико-экономической информации, техпроцессов, документации на организацию специализированных рабочих мест и участков, методов групповой обработки, организационных документов и должностных инструкций и т.д.).

Содержание и объем работ по технологической подготовке производства зависят от конструктивных и технологических особенностей изделий и типа производства. Чем больше деталей и сборочных единиц входит в изделие, тем больше число операций и соответственно технологических процессов их выполнения, число единиц технологической оснастки и технологических документов, а также трудоемкость ТПП.

Основные этапы ТПП более укрупненно разрабатываются в единичном и мелкосерийном производстве, часто проектирование технологических процессов заключается в разработке лишь технологических маршрутов. В крупносерийном и массовом производстве, когда изготовляется большое число изделий, необходимы более глубокое разделение труда и, следовательно, большая дифференциация операций, т.е. технологические процессы и документация по ТПП разрабатываются более подробно. При этом проявляется закон перехода количества в новое качество.

Трудоемкость ТПП изделия в единичном и мелкосерийном производстве составляет 20-25, в серийном — 50-55, а в крупносерийном и массовом — 60-70 % от общей трудоемкости технической подготовки производства [5, 176].

Технологическая подготовка производства на предприятии выполняется в отделах главного технолога, главного металлурга, главного сварщика, в инструментальных и технологических бюро основных цехов.

Материальной базой ТПП служат следующие цехи: инструментальные, модельные, штампов и приспособлений, опытные, а также соответствующие участки в основных цехах.

В зависимости от типа и масштаба производства применяются централизованная, децентрализованная и смешанная системы ТПП.

Существуют два типа ТПП: индивидуальная и групповая. Индивидуальная организация подготовки производства — это метод организации производства, позволяющий осуществить весь комплекс работ для одного изделия. Групповая организация подготовки производства — это метод организации производства, позволяющий осуществить весь комплекс работ одновременно для совокупности изделий, входящих в однородную группу по конструкторско-технологической преемственности.

Преимущества групповой организации подготовки производства следующие:

- унификация принимаемых технологических решений;

- увеличение загрузки обеспечивающих производств;

- снижение удельных затрат на изготовление оснастки;

- ускорение выполнения работ (сокращается длительность подготовки производства).

Недостатки групповой организации подготовки производства:

- возможность увеличения незавершенного производства и оборотных средств;

- консервация оборотного капитала.

Технологии производства материального продукта

Среди технологий производства материального продукта выделяют отрасли:

- химическую;

- машиностроительную;

- строительную;

- стройиндустрию;

- металлургическую;

- приборостроение;

- деревообрабатывающую и мн. др.

Каждая из отраслей имеет сложную агрегированную внутреннюю структуру и области применения по конечным продуктам своей деятельности. Рассмотрим это на примерах макрохарактеристик химической и машиностроительной отраслей.

Химическая промышленность — это совокупность предприятий и производств, применяющих преимущественно химические технологии переработки сред и выпускающих химические продукты. Развитие химической промышленности создает базу для химизации общественного производства, экономии дефицитных материалов и повышения качества изделий, что обеспечивает рост потребительского спроса в смежных отраслях. В машиностроении, например, реализуются до 40 % пластмасс, до 35 % лаков и красок, до 25 % химических волокон.

В отрасль химической промышленности входят разнообразные предприятия, отличающиеся как технологическими процессами, так и конечными продуктами производства.

Всю химическую продукцию можно разделить на следующие классификационные группы:

- неорганические вещества, включающие следующие основные продукты: аммиак; неорганические кислоты (серная, азотная, соляная); содовые продукты; щелочи; минеральные удобрения и ядохимикаты; силикаты (строительная керамика, вяжущие вещества, стекло);

- органические вещества: продукция переработки твердых топлив; продукция переработки жидких топлив; продукция переработки газообразных топлив;

- продукты органического синтеза: пластические массы; химические волокна; каучук и резина; лакокрасочные материалы;

- химические реактивы и особо чистые вещества;

- медикаменты и химико-фармацевтическая продукция.

Продукция химической промышленности используется в ряде отраслей народного хозяйства как исходный материал.

Причем в любой отрасли промышленности химические методы способны переработать отходы и отбросы в ценные продукты. Например, в лесной и деревообрабатывающей промышленности механическими способами удается превратить в изделия, обладающие потребительными свойствами, около 30 % заготовленного леса, тогда как химическая переработка позволяет утилизировать до 98 % всей древесины.

Огромно экономическое значение химизации сельского хозяйства. Химизация не только интенсифицирует сельское хозяйство, делает его высокопродуктивным, но и значительно улучшает и облегчает условия труда земледельца, создает благоприятные условия механизации, сокращает трудовые затраты на производство сельскохозяйственной продукции и повышает ее качество. По расчетам ученых, в среднем применение 1 т минеральных удобрений в пересчете на 100 %-ное содержание питательных веществ сберегает в сельском хозяйстве 275 чел/ч.

При рассмотрении вопроса экономической эффективности удобрений прежде всего следует иметь в виду их агрономическую эффективность (прибавку урожая на единицу площади) и, в конечном счете, их роль в повышении производительности почвы — основного средства сельскохозяйственного производства.

Одной из главных задач в земледелии является не только получение высоких урожаев сельскохозяйственных культур, но также и их сохранение. Эта задача решается применением различных химических веществ (пестицидов), используемых для уничтожения тех или иных вредных организмов в растениеводстве. Расходы на защиту технических культур окупаются за счет сохраненного урожая в 15-18 раз [6; 293].

Технико-экономические особенности технологий производства химических продуктов заключаются в следующем:

1)специфический характер сырьевой базы на основе применения природного газа, серы, апатитов, отходов металлургии, сахара, некоторых продуктов сельского хозяйства и т.п.;

2)большое разнообразие типов и видов технологического оборудования и применяемых машин в сочетании с их узкой специализацией в технологических схемах производства (дробилки, насосы, сушилки, компрессоры, центрифуги, смесители, колонны синтеза, реакторы и т.п.);

3) высокая энерго-, материало- и фондоемкость, подтверждаемая значительной долей в себестоимости химических продуктов составляющих материальных затрат — до 65-85, энергии — до 10-12, амортизации до 11 %;

4) относительно низкие затраты живого труда, которые, например, в 2-3 раза ниже на единицу продукции по сравнению с машиностроением или легкой промышленностью;

5) широкое комбинирование форм организации производства, обусловленное комплексностью использования сырья.

Технологии химических производств отличаются большой энергоемкостью, причем требованиями технологии предусматривается потребление различных видов энергии в пределах заданных для нее параметров (пара различных давлений и температуры, воды, электроэнергии).

Переработка больших масс сырья на химических предприятиях резко обостряет обязательность его комплексной, полной переработки, исключающей различные отходы и отбросы (отвалы, стоки, выбросы в атмосферу дымов, газов, паров). Должен быть создан «замкнутый цикл», в который также включаются вода и вторичные энергоресурсы (например, тепло реакций).

Создание замкнутого цикла имеет исключительное социально-экономическое значение: уменьшается потребность в сырье, воде, топливе, капиталовложениях.

Машиностроительное предприятие получает сырье, уже подвергнутое обработке на металлургических заводах (сортовой прокат, стальные слитки и др.). Продукцией машиностроительного предприятия являются машины (станки, прессы, трактора и другие машины и агрегаты). Современная машина представляет собой сложное изделие, состоящее из большого числа деталей различного назначения, конструкции и размера. Поэтому процесс изготовления машины является сложным производственным процессом, который расчленяется на более простые процессы изготовления отдельных деталей, их сборки в узлы и агрегаты, процессы общей сборки, отделки и испытания машины. Производственный процесс включает в себя основные, вспомогательные и обслуживающие процессы.

Основной процесс на машиностроительном предприятии разделяется на стадии:

1) заготовительную — изготовление литых, кованых, штампованных и других заготовок;

2) обрабатывающую — обработка заготовок различными методами (резание, элионная обработка, термообработка и др.);

3) сборочную — сборка деталей в узлы и агрегаты, общая сборка и отделка, испытание машины.

Основной задачей заготовительного производства является придание заготовке форм и размеров, максимально приближающихся к формам и размерам готовой детали, а также обеспечение необходимых свойств — прочности, твердости, вязкости и др.

Вспомогательные и обслуживающие процессы должны обеспечивать бесперебойное и эффективное выполнение основного производственного процесса.

К вспомогательным процессам относятся производство инструментов, штампов, моделей, приспособлений, а также их ремонт, заточка, восстановление; ремонт оборудования и обеспечение его сохранности.

К обслуживающим процессам относятся транспортные, складские и хозяйственные (уборка, очистка).

Поскольку машиностроение как отрасль производственных технологий включает в себя заготовительные, обрабатывающие, сборочные, литейные, сварочные, ковочные, штамповочные, упаковочные и другие технологии, то их создание и применение имеет в основе ряд общих принципов.

- Принцип дифференциации предполагает разделение технологического процесса на отдельные технологические операции, переходы, приемы, движения. Анализ особенностей каждого элемента позволяет выбрать наилучшие условия для его осуществления, обеспечивающие минимизацию суммарных затрат всех видов ресурсов.

- Принцип специализации основан на ограничении разнообразия элементов вида технологии. В частности, уровень специализации определяется количеством технологических операций, выполняемых на одном рабочем месте за определенный промежуток времени. Узкая специализация технологии создает предпосылки ее высокой эффективности.

- Принцип пропорциональности предполагает относительно равную пропускную способность всех технологических участков производства, выполняющих основные, вспомогательные и обслуживающие операции. Нарушение этого принципа приводит к возникновению «узких» мест в технологии или, наоборот, к их неполной загрузке и снижению эффективности производственного процесса.

- Принцип прямоточности заключается в обеспечении кратчайшего пути движения деталей и сборочных единиц в технологии какого-либо вида. Не должно быть возвратных движений объектов обработки на участке, цехе, производстве.

- Принцип непрерывности предполагает сокращение до возможного минимума перерывов в технологии производства, в том числе технологических, связанных с несинхронностью операций обработки, транспортирования или складирования, или по организационным причинам.

- Принцип ритмичности заключается в выпуске равных или равномерно нарастающих объемов технологических операций в единицу времени.

- Принцип автоматизации технологических процессов обеспечивает интенсификацию технологии и эффективность производства в целом.

- Принцип гибкости обеспечивает мобильность технологии при ее перенастройке на другие виды изделий в широком диапазоне.

- Принцип электронизации позволяет повысить управление технологическим процессом на основе применения вычислительной техники с развитым программным обеспечением.

Одной из отличительных черт высокоразвитого производства в настоящее время является его способность быстро и своевременно, без значительных затрат осуществлять переход на выпуск новой продукции взамен устаревшей, тем более что в машиностроении на долю массового и серийного производства приходится лишь 20-25 % продукции, а 75-80 — мелкосерийная продукция. Производство этой продукции и различных ее модификаций требует частых остановок; переналадок и настроек действующего автоматического оборудования. Это приводит к снижению производительности и качества производимой продукции и повышению ее себестоимости, т.е. к снижению эффективности производства. В связи с этим необходимо, чтобы современное производство было гибким.

Внедрение гибкой технологии, позволяющей быстро и эффективно перестраивать производство на изготовление новой продукции, составляет сложнейшую задачу, стоящую перед наукой и практикой. Ее решение связано с переводом отраслей на принципиально новый уровень автоматизации. Не менее сложна экономическая сторона данной проблемы. Необходимо постоянно снижать стоимость автоматического оборудования, т.е. сочетать решения как технических, так и экономических вопросов. Важны и социальные аспекты: условия труда должны отвечать требованиям человека. Самого же рабочего следует готовить к производственному и творческому труду в новых условиях.

Специалисты различают такие определения автоматизированных производственных систем: жесткая (непереналаживаемая), перестраиваемая, переналаживаемая и гибкая. Жесткие автоматизированные производственные системы рассчитаны на изготовление единой продукции, перестраиваемые требуют замены оборудования при выпуске другой продукции. А для этого нужна длительная остановка производства, демонтаж старых, монтаж новых узлов и пр. При переналаживаемой системе необходима уже программируемая автоматизация, ибо с переходом на другое изделие меняются порядок действий, процедур, сама программа. Но степень гибкости может быть очень высокой, для переналадки достаточно нескольких (3-5) минут.

В гибком автоматизированном производстве переналадка практически становится органической частью технологии и осуществляется автоматически (и это главное) по программе, вводимой в память ЭВМ. Все необходимое для реализации такой программы встроено в оборудование или заменяется в процессе его работы.

Таким образом, одна из особенностей современного этапа научно-технической революции — переход к целостным технологическим системам высокой эффективности, которые охватывают производственный процесс от первой операции до последней, предусматривая оснащение прогрессивными технологическими средствами как основных, так и вспомогательных, обслуживающих работ. Особую роль при этом призваны сыграть гибкие автоматизированные производства (ГАП) — новейшие технологии, в которых применяются самое современное технологическое оборудование, микропроцессорные управляющие вычислительные средства и робототехнические системы [7-9].

Главный элемент ГАП — гибкая производственная система (ГПС), которая включает в себя: гибкие производственные модули (ГПМ) от 2 до 20 единиц; единую автоматизированную транспортно-складскую систему; автоматизированную систему инструментообеспечения; систему централизованного управления от ЭВМ.

В соответствии со структурно-организационными признаками ГПС может быть представлена в виде [10; 6]:

- гибкой автоматизированной линии (ГАЛ), технологическое оборудование которой расположено в последовательности, соответствующей технологическим операциям;

- гибкого автоматизированного участка (ГАУ), функционирующего по технологическому маршруту, в котором предусмотрена возможность изменения последовательности использования технологического оборудования;

- гибкого автоматизированного цеха (ГАЦ), представляющего собой в различных сочетаниях совокупность гибких автоматизированных линий, роботизированных технологических линий, гибких автоматизированных участков, роботизированных технологических участков для изготовления изделий данной номенклатуры;

- гибкого автоматизированного завода (ГАЗ), в котором осуществлена частичная или полная интеграция нескольких гибких автоматизированных цехов, линий, участков, модулей, робототехнических комплексов, а также функциональных систем в единую производственную систему.

ГПС основаны на возможности использования числового программного управления (ЧПУ).

Преимуществом станков с числовым программным управлением (ЧПУ) является увеличение количества выполняемых операций, сокращение времени обработки и относительная простота переналадки. Применение станков с ЧПУ дало возможность значительно повысить производительность труда (в 2-4 раза), однако загрузка их заготовками и выгрузка обработанных деталей осуществляются вручную. Кроме того, станки с ЧДУ имеют ограниченный набор инструментов.

Основным видом технологического оборудования в гибких производственных системах являются обрабатывающие центры (ОЦ) — одна из разновидностей станков с ЧПУ. Обычно ОЦ используются для обработки корпусных деталей при выполнении типовых операций: фрезерование, сверление, расточка, развертывание, нарезка резьб и др. Созданы многооперационные центры (МЦ), осуществляющие наряду с перечисленными операциями шлифовальные, термические и др.

Обрабатывающий центр (ОЦ) — многопозиционный станок с ЧПУ — оснащен устройствами для размещения большого набора инструмента (магазины) и системой автоматической замены инструмента. В магазинах ОЦ можно разместить до 150 различных инструментов, позволяющих выполнять достаточно большое число операций. Важнейшим преимуществом является то, что эти многочисленные операции осуществляются без снятия заготовки со станка. Применение обрабатывающих центров обеспечивает высокую точность обработки; производительность труда при их использовании возрастает в 3-4 раза. Однако ОЦ с ЧПУ выполняют только часть технологических операций по производству готовой продукции. Для получения готового изделия заготовка должна пройти обработку на нескольких станках с ЧПУ.

Автоматическая линия (АЛ) — это система автоматически действующих станков, связанных транспортными средствами, имеющая единое управляющее устройство. АЛ могут компоноваться из автоматических станков, станков с ЧПУ и ОЦ. В одной автоматической линии могут работать все указанные элементы в различных сочетаниях. АЛ отличаются высокой производительностью. Однако каждую АЛ изготавливают для обработки вполне определенной детали. При изменении конструкции детали производят новую компоновку линии, ее переналадку с частичной или полной остановкой производства.

Отличительной особенностью роторных (РЛ) и роторно-конвейерных (РКЛ) линий является то, что технологические операции выполняются в процессе совместного транспортирования обрабатываемых заготовок и инструмента, расположенных на замкнутых транспортирующих устройствах (роторах).

РЛ представляют собой автоматические линии машин, принцип действия которых основан на совместном движении по окружности инструмента и обрабатываемого им предмета. Все операции по установке детали в ротор, ее обработке и выталкиванию производятся за один неполный оборот диска. Преимущества РЛ — конструктивная простота, надежность, точность и огромная производительность, недостаток — малая гибкость.

Значительно большей гибкостью обладают РКЛ. В таких линиях инструментальные блоки располагаются не на дисках роторов, а на огибающем их конвейере. В этом случае переналадка РКЛ на выпуск новой продукции сводится к автоматической замене инструмента.

Обязательным требованием при проектировании ГПС является обеспечение блочно-модульного принципа, при этом основу ГПС составляют роботизированный технологический комплекс (РТК) и гибкий производственный модуль (ГПМ) [11-13].

ГПМ — это единица технологического оборудования для производства изделий произвольной номенклатуры в установленных пределах значений их характеристик с программным управлением, автономно функционирующая, автоматически осуществляющая все функции, связанные с их изготовлением, имеющая возможность встраивания в гибкую производственную систему.

РТК — это совокупность единицы технологического оборудования, промышленного робота и средств оснащения, автономно функционирующая и осуществляющая многократные циклы. РТК, предназначенные для работы в ГПС, должны иметь автоматизированную переналадку и возможность встраивания в систему. В качестве технологического оборудования может быть использован промышленный робот (ПР). Средствами оснащения РТК могут быть устройства накопления, ориентации, поштучной выдачи объектов производства и другие устройства, обеспечивающие функционирование РТК.

Промышленный робот — это автономно функционирующая машина (автомат), предназначенная для воспроизведения некоторых двигательных и умственных функций человека при выполнении основных и вспомогательных производственных операций без непосредственного участия человека. Различают следующие поколения роботов: 1) программируемые, действующие по заданной программе, определяющей последовательность выполнения операций, и работающие по принципу «взять- положить»; 2) адаптивные (приспосабливающиеся), действующие по заданной программе и оснащенные рядом датчиков, а следовательно, и техническими органами чувств, позволяющими им корректировать свое поведение в зависимости от окружающей производственной среды; 3) интеллектуальные, или интегральные, обладающие элементами искусственного интеллекта и возможностью свободного диалога с человеком [14-18].

Основными характеристиками ГПМ и РТК являются: способность работать автономно или некоторое ограниченное время без участия человека; автоматическое выполнение всех основных и вспомогательных операций; гибкость, удовлетворяющая требованиям мелкосерийного производства; простота наладки, устранения отказов основного оборудования и систем управления; совместимость с оборудованием традиционного и гибкого производства; высокая экономическая эффективность; высокая степень завершенности обработки деталей с одного установа и др.

Существуют ГПС полного технологического цикла, на которых детали или изделия обрабатываются со стопроцентной готовностью для сборки, и ГПС неполного цикла, когда для завершения изготовления детали требуются дополнительные операции на оборудовании вне этой системы.

Единая автоматизированная транспортно-складская система функционирует по принципу «верни на место», т.е. заготовки со склада транспортируются к станкам простыми транспортными роботами и возвращаются на склад после обработки. В итоге через склад деталь может быть направлена от каждого станка к любому другому станку. Однако в случае необходимости (для экономии времени, увеличения загрузки оборудования и т.д.) транспортный робот может сразу передать деталь на соседний станок, минуя склад, конечно, если станок готов продолжить обработку данной детали.

Автоматизированная система инструментообеспечения (АСИ) производит автоматическую подготовку и смену инструмента (без вмешательства людей), необходимого для соответствующей программы работ. Например, для бесперебойной работы системы в течение суток в накопителях (магазинах) создается запас необходимого инструмента (несколько комплектов различного инструмента). В принципе возможно создание АСИ, которая обеспечивала бы гибкую работу оборудования до сроков, ограниченных лишь его надежностью.

Система централизованного управления от ЭВМ (СЦУ) выполняет важнейшую функциональную роль в ГПС. Она определяет порядок запуска деталей в работу и синхронно передает станкам соответствующие программы обработки. При отказе одного из станков ЭВМ перераспределяет его обязанности между другими станками. ЭВМ управляет работой также транспортно-складской системы и системы инструментообеспечения. ЭВМ определяет маршрут движения деталей по участку и разрабатывает программу инструментообеспечения. ЭВМ полностью руководит работой автоматизированного склада ГПС. По ее командам складирующий робот периодически извлекает из ячеек детали и помещает их на транспортирующие устройства, а также размещает и извлекает заготовки различной степени готовности. Все эти поступления заготовок, их движение, отгрузка готовых деталей и т.д. фиксируются в памяти ЭВМ.

Технико-экономическая эффективность функционирования ГПС состоит в [19; 108-109]:

- высокой гибкости и мобильности, что позволяет в короткий срок перестроиться на выпуск новой продукции;

- универсальности — способности обрабатывать широкую номенклатуру деталей (более 200 наименований);

- низкой чувствительности к изменению конструкции обрабатываемой детали;

- длительных сроках морального устаревания, превышающих сроки их физического износа;

- возможности повышать производительность труда и в несколько раз сокращать количество необходимого оборудования;

- возможности лучше использовать технологическое оборудование, повысить коэффициент загрузки оборудования;

- сокращении производственного цикла изготовления изделия;

- возможности перейти к созданию гибких автоматизированных предприятий.

Высшей формой организации промышленного производства является автоматизированное поточное производство. В машиностроении основными направлениями автоматизации являются: применение автоматических поточных линий — системы автоматизированных машин; создание автоматизированных цехов и заводов-автоматов.

Технологии производства энергетического продукта

Особенность энергетического продукта состоит в том, что он не является конечным для получения результата труда в материализованной форме или в форме интеллектуального продукта, защищенного авторским правом, патентом, товарным знаком и т.п. Энергетический продукт — это определенная порция затрат энергии всех видов, в том числе энергии живого труда, использованная целевым способом на создание продукта материального или интеллектуального вида.

В природе существуют различные виды энергии: ядерная, химическая, электростатическая, гра- вистатическая, магнитостатическая, упругостная, тепловая, механическая, электрическая, электромагнитная и другие, в том числе отнесем сюда и энергию живого труда в форме работ и услуг, соответствующих общим требованиям классификации продукта деятельности человеческого общества. Услуги могут быть: транспортные, охранительные, информационные, финансовые, консультационные, юридические, страховые и др. Среди работ выделяют: ремонтно-строительные, строительномонтажные, пусконаладочные, торгово-закупочные, проектные, услуги НИОКР, техническое и медицинское обслуживание и др. Указанные технологии, как и другие, имеют отраслевую специфику и порядок организации.

Энергия — это источник деятельных сил и мера движения всех форм материи. В отличие от других видов производственных ресурсов энергия в процессе потребления полностью рассеивается и не накапливается ни в какой форме.

Энергетика как отрасль энергетических производственных технологий объединяет предприятия по производству, передаче и распределению электроэнергии и тепла. Это ведущая ценообразующая отрасль промышленности, которая обеспечивает все другие отрасли народного хозяйства и жилищнокоммунальное хозяйство электроэнергией и теплом. Огромная роль энергетики обусловлена тем, что все процессы в промышленности, на транспорте, в сельском хозяйстве, все виды обслуживания населения связаны со все большими масштабами использования энергии, ростом энерговооруженности труда, а следовательно, наличием энергетической составляющей в каждом из видов продукта, в том числе для изделий массового спроса и продуктов питания.

Все возрастающая потребность в электроэнергии определяется ее преимуществами по сравнению с другими видами энергии. Электроэнергия [1; 200-201]:

- легко превращается в другие виды (механическую, тепловую, световую);

- обеспечивает наибольшую интенсивность, скорость и точность производственных процессов и наилучшие условия управления ими;

- позволяет осуществлять развитие все новых путей для непрерывного развития орудий труда;

- дает возможность достичь высокой степени концентрации производства и использования в рамках всего региона.

Регулирование отношений, возникающих в процессе энергосбережения, в целях эффективного использования энергетических ресурсов страны осуществляется в Казахстане в форме энергосберегающей политики государства.

Основные принципы энергосберегающей политики государства:

- приоритет эффективного использования энергетических ресурсов;

- осуществление государственного надзора за эффективным использованием энергетических ресурсов;

- обязательность учета юридическими лицами производимых или расходуемых ими энергетических ресурсов, а также учета физическими лицами получаемых ими энергетических ресурсов;

- включение в государственные стандарты на оборудование, материалы и конструкции, транспортные средства показателей их энергоэффективности;

- сертификация топливо-, энергопотребляющего, энергосберегающего и диагностического оборудования, материалов, конструкций, транспортных средств, а также энергетических ресурсов;

- сочетание интересов потребителей, поставщиков и производителей энергетических ресурсов;

- заинтересованность юридических лиц — производителей и поставщиков энергетических ресурсов — в эффективном использовании энергетических ресурсов.

Актуальность обладания передовыми технологиями в условиях глобализации

Обладание передовыми технологиями в условиях глобализации становится весомым фактором обеспечения преимуществ в конкурентной борьбе. Это повышает значимость технологий как товара в мировой торговле, обусловливая высокую динамику их мирового рынка.

Поэтому в передовых странах мира разработка и внедрение технологических инноваций — решающий фактор социального и экономического развития, залог экономической безопасности. Так, в США прирост душевого национального дохода за счет этого фактора составляет до 90 % [20; 152].

Крупнейшим в мире экспортером технологий неизменно являются США, традиционно имеющие крупный актив в торговле научно-техническими знаниями в форме патентов и лицензий.

В целом прогнозы развития американской науки и технологии формируются в областях термоядерной энергетики, космической технологии, исследований Мирового океана, технологии новых противоопухолевых препаратов, высокотемпературной сверхпроводимости, новых систем связи и информации, новой информационной инфраструктуры, теории и практики биокатализа, других высоких технологий.

Общие научно-технические приоритеты развития Японии на 90-е годы, определенные Министерством внешней торговли и промышленности, были разработаны по 20 направлениям, среди которых альтернативные источники энергии (система «Солнечный свет»), крупномасштабное аккумулирование энергии (система «Лунный свет»), оптические системы, химическая технология углерода, роботы высшего класса «Юпитер», программа «Возрождение воды», системы суперкомпьютеров для научных исследований, компьютеры пятого поколения, базовые технологии следующих поколений. В настоящее время особое внимание Япония уделяет долгосрочным проектам по новым источникам энергии и разработке базовых технологий нового поколения в рамках новой технологической парадигмы.

В России приоритетными направлениями являются: создание гибких производственных систем, роботов нового поколения; усовершенствование атомной и термоядерной энергетики; использование нетрадиционных источников энергии; создание компьютерной сети, внедрение современных технологий (лазерной, плазменной, биотехнологии и генной инженерии) и новых композиционных, керамических, полимерных материалов; исследования в области волоконной оптики, новых химических и физических методов воздействия, космической технологии, медицины.

Как видим, приоритеты технологического развития на длительную перспективу выбирают многие страны. Отсюда встает закономерный вопрос: какова технологическая структура экономики Республики Казахстан и какие в ней предвидятся изменения в перспективе?

Производственный потенциал Казахстана сосредоточен пока на начальных стадиях цикла — в ресурсодобывающей и перерабатывающей промышленности. Страна экспортирует первичные ресурсы, энергоносители и продукты их переработки, импортируя конечную продукцию перерабатывающей и обрабатывающей промышленности. Сохраняется тенденция увеличения технологического разрыва между отечественной промышленностью и промышленностью развитых стран в большинстве обрабатывающих и высокотехнологичных отраслей. Это означает, что необходимо трезво оценить ситуацию в сфере технологического развития, поставить амбициозные, но реалистичные цели, достижение которых в будущем должно повлечь заметный прогресс в экономике и социальной сфере страны в свете реализации Стратегии вхождения Казахстана в число 50 конкурентоспособных стран мира и Стратегии индустриально-инновационного развития республики до 2015 г.

Теоретически существуют два подхода в получении предприятиями доступа к передовым технологиям. Можно пойти по пути приобретения лицензий и ноу-хау на известные технологии, виды продукции и торговые марки крупных зарубежных компаний. Плюсы такого подхода — отработанные на практике технологии, отвечающий мировым стандартам контроль качества, большие маркетинго- вые преимущества, возможности для создания совместных предприятий по принципу стратегических технологических альянсов.

Другой путь — опора на собственный научно-технический потенциал, в значительной мере не востребованный сегодня отечественной промышленностью. Он является более перспективным с многих точек зрения, однако требует преодоления целого ряда финансовых и организационноуправленческих барьеров.

С учетом опыта стран Юго-Восточной Азии Казахстану не стоит особенно надеяться на иностранные инвестиции — необходимо самим и накопление проводить, и технологии разрабатывать. Зарубежные инвестиции, как правило, не идут в организацию производства экспортных товаров в третьих странах. Ведь иностранные инвестиции требуются, как показывает опыт Китая и других быстро растущих государств, чтобы подняться с колен на первых порах, пользуясь временными преимуществами, несмотря на высокую плату на первом этапе. На следующих этапах инвестиции в обрабатывающую отрасль надо делать самим или привлекать иностранные инвестиции с установлением равноправного, взаимовыгодного сотрудничества обеих сторон. Следует понимать, что инвестиции являются стратегическим ресурсом любой страны и им пользуются взвешенно, размещая в развивающихся странах на правах владения в явном или неявном смысле [20; 155-156].

Заслуживает, безусловно, внимания и изучения сложившаяся в большинстве развитых стран система разделения усилий по получению и использованию новых знаний между государством, крупными промышленными компаниями и малыми инновационными фирмами частного сектора, высшими учебными заведениями (университетами) и бесприбыльными организациями. Один из ее центральных элементов — постоянно совершенствующийся механизм обеспечения производства новыми перспективными технологиями, которые возникают в процессе выполнения финансируемых из госбюджета научных исследований и разработок.

Как альтернативу прямым закупкам и покупкам в кредит, в частности, технологий, следует проработать вопрос о приобретении технологий на компенсационной основе. Поскольку компенсационные выплаты осуществляются в форме продукции, изготовленной с использованием приобретенных технологических знаний, их продавец, как правило, заинтересован в передаче конкурентоспособных технологий.

Следует рассмотреть и возможность реализации имеющихся «материализованных» технологий посредством осуществления бартерных (товарообменных) операций.

Вместе с тем изучение закономерностей и движущих сил обмена технологиями в мире показывает, что нужно вводить более широкий контроль становления технологической базы республики, чтобы она отвечала уровню индустриальных стран. Так, экспертизе должны подвергаться импортные технологии, поступающие по всем каналам, а не только за счет государственных средств.

Список литературы

- Ильенкова С.Д., ГохбергЛ.М., Ягудин С.Ю. и др. Инновационный менеджмент: Учеб. — М.: Банки и биржи, ЮНИТИ, 1997. — 327 с.

- Система технологий: Учеб. пособие / Под ред. П.Д.Дудко. — Харьков: ООО «Издательство “Бурун Книга”», 2003. — 336 с.

- Оголева Л.Н., ЧернецоваЕ.В., Радиковский В.М. Реинжиниринг производства: Учеб. пособие. — М.: КНОРУС, 2005. — 304 с.

- ФатхутдиновР.А. Инновационный менеджмент: Учеб. — М.: ЗАО «Бизнес-школа “Интел-Синтез”», 1998. — 600 с.

- Соколицын С.А., Кузин Б.И. Организация и оперативное управление машиностроительным производством: Учеб. — Л.: Машиностроение. Ленингр. отд., 1988. — 527 с.

- Пелих А.С., БаранниковМ.М. Экономика машиностроения: Учеб. пособие. — Ростов н/Д: «Феникс», 2004. — 416 с.

- Гибкие производственные комплексы / Под ред. П.Н.Белянина и В.А. Лещенко. — М.: Машиностроение, 1984. — 384 с.

- ХауштайнХ.-Д. Гибкая автоматизация: Сокр. пер. с нем. — М.: Прогресс, 1990. — 200 с.

- Васильев В.Н. Организация, управление и экономика гибкого интегрированного производства в машиностроении. — М.: Машиностроение, 1986. — 312 с.

- Васильев В.Н., Садовская Т.Г. Организационно-экономические основы гибкого производства: Учеб. пособие. — М.: Высш. шк., 1988. — 272 с.

- Блехерман М.Х. Гибкие производственные системы: (Организационно-экономические аспекты). — М.: Экономика, 1988. — 221 с.

12.Соломенцев Ю.М., Сосонкин В.Л. Управление гибкими производственными системами. — М.: Машиностроение, 1988.— 352 с.

13.Хартли Дж. ГПС в действии: Пер с англ. — М.: Машиностроение, 1987. — 328 с.

14. Скотт П. Промышленные работы — переворот в производстве: Сокр. пер. с англ. — М.: Экономика, 1987. — 304 с.

15.Накано Э. Введение в робототехнику: Пер. с япон. — М.: Мир, 1988. — 334 с.

16.АсфальР. Роботы и автоматизация производства: Пер. с англ. — М.: Машиностроение, 1989. — 448 с.

17.ПоповЕ.П. Робототехника и гибкие производственные системы. — М.: Наука, 1987. — 192 с.

18.АндриановЮ.Д., Бобриков Э.П., ГончаренкоВ.Н. и др. Робототехника. — М.: Машиностроение, 1984. — 288 с.

19.Васильева И.Н. Экономические основы технологического развития: Учеб. пособие. — М.: Банки и биржи, ЮНИТИ, 1995. — 160 с.

20.Муканов Д. Казахстан: прорыв в инновационную экономику. — Алматы: Центрально-Казахстанское представительство Ассоциации «Деловой Совет ЕврАзЭС», 2007. — 272 с.