Любое техническое совершенствование проходит следующие стадии: зарождение научной идеи; научно-исследовательская ее разработка; конструктивное воплощение; опытно-промышленная апробация и доводка конструкции; расширяющиеся выпуск и внедрение ее на предприятиях.

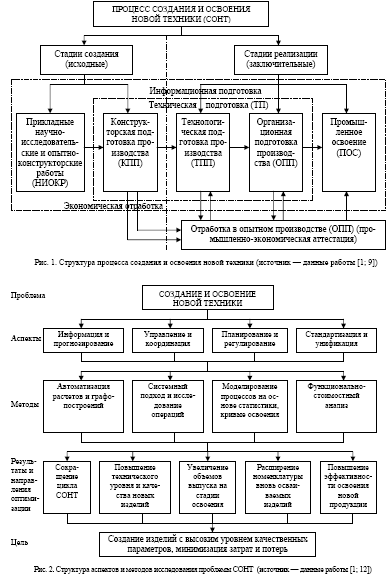

Начальным звеном прогресса является научная идея, конечным — инвестиционная деятельность, внедрение и освоение техники. При этом полный комплекс работ по созданию и освоению новой техники (СОНТ) следует рассматривать в совокупности всех стадий, которые требуются для реализации конечной цели — передачи в сферу эксплуатации нового вида горной техники или его модификаций. Процесс СОНТ включает следующие стадии (рис. 1): научно-исследовательские работы (НИР); опытно-конструкторские работы (ОКР); конструкторская подготовка производства (КПП); технологическая подготовка производства (ТПП); организационная подготовка производства (ОПП); отработку в опытном производстве (ООП); промышленное освоение (ПОС).

Информационная подготовка включает обеспечение и своевременное доведение до сведения ответственных исполнителей актуальных для каждой стадии СОНТ информационных источников.

Объем и содержание информационных данных различны для разных стадий. Для начальных стадий СОНТ информационная база данных имеет наибольшие объем и значение. Она формируется на основе анализа и отбора научно-технической (НТИ) и патентной информации.

К самой системе СОНТ (а не к ее результатам) предъявляются требования выполнения по всем стадиям заданного количества тем и разработок, равномерности загрузки подразделений (подсистем), минимизации затрат на выполнение комплекса проведенных работ.

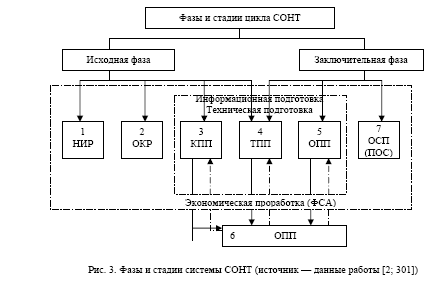

На рисунке 2 представлена структура аспектов и методов, с которыми сталкивается инженер при реализации задач создания и освоения новой техники.

Многообразие применяемых методов и достигаемых промежуточных результатов характеризует сложность проблемы появления новой техники в народном хозяйстве, а успешное ее решение приводит к ускорению НТП — главной задачи экономического развития страны в свете реализации Стратегии индустриально-инновационного развития Казахстана до 2015 г.

При этом важно подчеркнуть, что НТП — понятие слишком общее, для того чтобы можно было рассчитывать его эффективность в нерасчлененном виде. Техническое совершенствование производства осуществляется в различных направлениях, характеризуемых разными целями:

- - снижение трудоемкости и высвобождение рабочих, особенно это важно на тяжелых и небезопасных подземных процессах;

- - снижение энерго- и материалоемкости процессов, особенно по дефицитным материалам;

- - конструкционное упрощение технических средств и снижение стоимости изготовления;

- - увеличение долговечности средств труда;

- - обновление или расширение номенклатуры выпускаемой продукции;

- улучшение условий труда и повышение техники безопасности на рабочих местах;

- снижение неблагоприятных воздействий производства на окружающую среду (в частности, уменьшение вредных выбросов, а также вовлечение природных ресурсов, ранее полагавшихся недоступными, непригодными для использования или нерентабельными).

Эффективность перечисленных направлений технического прогресса неодинакова. В каждом случае она определяется соотношением необходимых затрат и достигаемых результатов. В двух последних случаях технические меры направлены на получение чисто социального результата и с точки зрения непосредственной экономики предприятия выглядят хотя и социально оправданными, но «удорожающими» факторами. Во всех случаях от них ожидают определенного экономического эффекта. Для его определения необходимо учитывать связанные с новой техникой затраты как в сфере ее производства, так и при последующем использовании. Решающим является эффект, достигаемый в целом по обеим сферам. При этом в сфере производства затраты могут даже возрасти; но далее должны быть перекрыты эффектом, достигаемым у потребителя.

С точки зрения экономики любое техническое совершенствование производства — это процесс замены живого труда овеществленным, приводящий к снижению суммарных затрат на единицу продукции. Таким образом, общий закон технического совершенствования состоит в снижении суммарных затрат труда. Стоимость горной техники, приходящаяся на единицу добываемой с ее помощью продукции, капитало- и фондоемкость производства могут при этом либо расти, либо снижаться. На разных исторических стадиях технического совершенствования отдельных горнодобычных процессов преобладали то первая, то вторая тенденции. Типична здесь следующая периодика:

а) на первой стадии технического развития процесс выполняется вручную; при этом он очень трудоемок, но обладает практически нулевой капиталоемкостью по активной части основных фондов, поскольку эти фонды на них отсутствуют. Капиталоемкость по пассивной части основных фондов здесь может быть довольно велика из-за малой интенсивности производства;

б) создание начальных средств механизации процесса резко снижает его трудоемкость, что достигается, однако, ценой растущей активной капиталоемкости процесса. Общая эффективность начальных фаз механизации бывает обычно довольно высока;

в) по мере освоения выпуска техники заводами-изготовителями затраты на ее изготовление уменьшаются, что наряду с переходом на выпуск крупными сериями, снижает устанавливаемые на нее цены. Активная капиталоемкость процесса, где используется техника, соответственно сокращается;

г) освоение новой техники на местах ее эксплуатации сопровождается повышением интенсивности ее использования. При этом капиталоемкость процесса снижается как по активной, так и по пассивной части (сооружения, горные выработки, здания);

д) по мере увеличения выпуска техники она начинает применяться все шире, в частности, во все худших горно-геологических условиях, где эффект от ее использования ниже. Средняя по отрасли капиталоемкость техники данного вида возрастает;

е) конструкторское совершенствование данной техники продолжается. На каждой его ступе - ни техника обычно усложняется, а стоимость ее возрастает. Сроки окупаемости каждой новой меры по техническому совершенствованию растут, а высвобождение каждого следующего рабочего обходится все дороже. Основной эффект от дальнейшего совершенствования технических средств на данном процессе все в большей степени начинает зависеть не столько от высвобождения рабочих, сколько от всемерной интенсификации данного процесса и всего производства в целом. Возможности этой интенсификации на данной стадии во многом затруднены. Технологический процесс уже довольно усложнен, и взаимозависимость звеньев производства возросла. Отказы одного из этих многочисленных звеньев немедленно вызывают простой всей технологической цепи в целом. К тому же на стыках отдельных процессов еще применяется немеханизированный труд и ощущается общее рассогласование в функционировании отдельных процессов;

ж) основным путем технологических поисков на данной стадии, естественно, становится создание средств вначале локальной, а затем комплексной автоматизации на стыках процессов и АСУТП. Эти поиски направлены в основном на повышение надежности и интенсификацию производства; если это удается, капиталоемкость снижается;

з) по истечении долгого пути конструктивных усложнений машины появляется прямо противоположная возможность — упрощение ее конструктивного принципа, облегчение массы и использования менее дефицитных материалов; капиталоемкость при этом снижается;

и) развитие фундаментальных наук приводит к открытию новых принципов технологии, которые резко изменяют всю сложившуюся производственную систему, решительно улучшая экономи- ческие показатели, в том числе и капиталоемкость.

Главную позитивную роль в снижении напитало- и фондоемкости производства играют радикальные сдвиги в технологии. На промежуточных стадиях конструктивных усложнений либо упрощений одной и той же принципиальной конструкции эта динамика может быть довольно различной.

Фактическая фондоемкость добычи и переработки полезных ископаемых в настоящее время, к сожалению, растет, а цены на новую технику растут быстрее, чем ее производительность.

Рост стоимости, поначалу еще немногочисленной и сравнительно недорогой, техники в угольных лавах когда-то не имел столь уж большого значения. Однако последовавшее вслед за тем создание забойных комплексов оборудования резко изменило ситуацию. Затраты на оборудование лавы повысились при этом в несколько раз и стали крупной компонентой общих затрат шахты. В результате дальнейшего совершенствования забойного оборудования в данных условиях можно получить эффект в основном лишь за счет резкого повышения нагрузки на лаву и удешевления самого оборудования. Наибольшего же эффекта можно будет ожидать от увеличения участия в добыче более совершенных технологических способов — открытого и гидравлического.

Из вышеизложенного можно сделать вывод о том, что множество факторов и переменных, влияющих на процессы создания и освоения новой техники (СОНТ), предопределяет использование системного подхода при организации этих процессов. Системный подход необходим для рассмотрения любых сложных проблем, в том числе и проблемы СОНТ. Он означает прежде всего представление рассматриваемой проблемы в виде комплекса взаимозависимых элементов, которые образуют сложное единство. Элементы системы располагаются в соответствии с определенной схемой, которая в случае реализации комплекса технологических процедур отражает тот или иной технологический процесс. При этом комплекс не является простой суммой частей. Системный подход благодаря взаимодействию входящих в комплекс частей или элементов обеспечивает усиление функции, ведущей к достижению поставленной цели и получению эффекта. Поэтому соединение науки, техники и производства должно быть наиболее тесным, взаимосвязанным в одной системе.

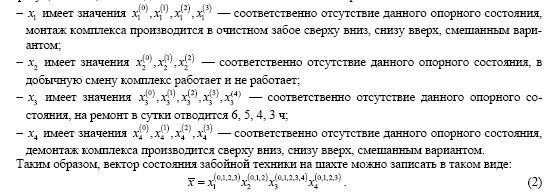

Как видно из рисунка 3, первые две стадии (НИР и ОКР) системы СОНТ охватывают работы, которые по своему содержанию относятся к производству. Как правило, они выполняются в отраслевых НИИ и КБ и являются первым этапом системы СОНТ.

Последующие четыре стадии (КПП, ТПП, ОПП, ОСП или ПОС) составляют второй этап системы СОНТ. Они обеспечивают техническую подготовку производства (ТП) и выполняются проектными организациями или отделами главного конструктора и главного технолога предприятия — изготовителя новой техники.

Седьмая стадия непосредственно создает условия для промышленного производства нового изделия.

Условно стадии создания нового изделия, включая НИР, ОКР, КПП и частично ТПП, относятся к исходной фазе цикла СОНТ, а частично стадия ТПП и остальные стадии ОПП, ООП и ОСП относятся к заключительной фазе. Все работы цикла СОНТ, и прежде всего стадии исходной фазы, требуют широкого информационного обеспечения, т.е. соответствующей информационной подготовки, а также экономической проработки. Последняя выполняется на каждой стадии цикла с различной степенью глубины, в зависимости от того, насколько данная стадия влияет на эффективность изготовления нового изделия.

Стадии заключительной фазы ни коем случае не должны быть оторваны от исходной. Тесная увязка стадий исходной фазы позволяет соединять в одну систему все подразделения, выполняющие работы по созданию и освоению выпуска нового изделия.

Исследуя работы по созданию и освоению новой техники как систему, можно целенаправленно стремиться к ее оптимизации по тому или иному выбранному критерию. Подключение к системе технической подготовки работ по НИР и ОКР во много раз усложняет задачу управления и координации системы СОНТ, и в то же время при хорошо организованном управлении и четкой координации проведения всех стадий процесс СОНТ во много раз облегчает достижение цели. Одновременно с этим снижаются затраты на освоение и переход на выпуск новой продукции.

Обобщая вышесказанное, можно отметить, что нововведение проходит этап научнотехнического воплощения, которое является результатом инженерных предложений, лабораторных испытаний, создания конструкторской документации, изготовления опытных образцов и технологической подготовки производства. Реальный эффект от нововведения проявляется лишь в результате его распространения, диффузии и коммерциализации в условиях рынка. Обобщенная схема жизненного цикла инноваций представлена на рисунке 4.

Рассмотрим данный вопрос более подробно на примере механизированных комплексов (крепей), широко применяемых на угольных шахтах и подходящих для разных горно-геологических и горнотехнических условий. Это требует создания гибких производств для изготовления элементов конструкций крепей на базе их унификации, т.е. должна выполняться последовательность: «изменяющиеся условия эксплуатации — крепи для лав с переменным паспортом крепления — гибкое производство».

При автоматизации конструирования крепей должны выполняться такие требования: выбор принципиальной схемы конструкции, обеспечивающей компоновку машин комплекса; простота конструктивных решений сборочных единиц и их сборки; расчленение секции крепи на части для удобства подхода, монтажа, а также возможность параллельной независимой сборки; уменьшение количества различных наименований и выбор простейших геометрических форм деталей и рациональный выбор материалов; назначение заготовок с наименьшим расходом материалов и затрат на обработку; обоснованный выбор баз, системы проставки размеров, чистоты обрабатываемых поверхностей, допусков на сборочные единицы и детали; обеспечение экономически целесообразной взаимозаменяемости деталей и сборочных единиц крепей; унификация материалов, деталей, сборочных единиц и их элементов при создании механизированных крепей.

При изготовлении крепей выполняется ряд требований: сокращение сроков подготовки производства и освоения крепи при заданном объеме выпуска; использование современных, наиболее производительных технологических процессов обработки и сборки; изготовление деталей, сборочных единиц и всей крепи в соответствии с техническими условиями и при заданной точности; минимальный расход материалов и обеспечение высокого качества механизированных крепей; выбор рациональных методов и средств контроля; максимальное применение типовых технологических процессов изготовления и сборки крепей с использованием переналаживаемых оснастки и оборудования, что позволяет создать гибкие автоматизированные производства (ГАП) крепей.

Автоматизированное проектирование конструкций механизированных крепей, выбор метода изготовления в условиях ГАП, контроль соответствия крепей требованиям технического задания (горно-геологические условия работы очистного комплекса) и непосредственное изготовление производятся с помощью средств вычислительной техники и программного обеспечения (включая персональные ЭВМ) с учетом возможностей автоматизированного производства. Такой подход способствует развитию новых прогрессивных технологических методов, конструированию более совершенных крепей с переменным паспортом крепления лавы, снижению их себестоимости, уменьшению затрат труда на изготовление и обслуживание в сложных горно-геологических условиях.

Вместе с тем в условиях, когда очистные забои шахт интенсивно оснащаются дорогостоящими механизированными комплексами нового технического уровня, особую актуальность приобретает вопрос их эффективного использования. Как показывает практика работы отдельных шахт угольного департамента (УД) АО «Арселор Миттал Темиртау», потенциальные возможности этой техники еще далеко не использованы. Наблюдаемое наличие разрыва между средним и максимальным значениями нагрузки на лаву на отдельных угледобывающих предприятиях объясняется целым рядом причин и факторов.

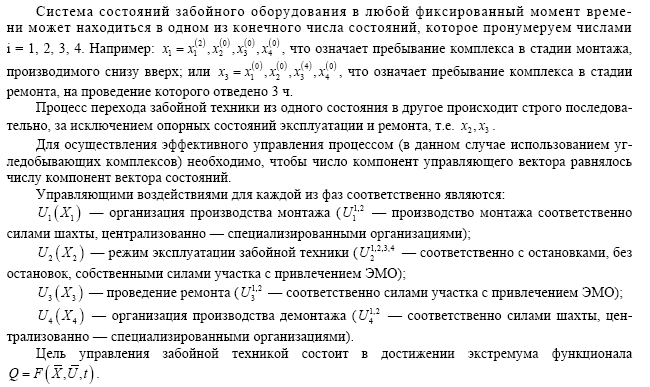

Вскрыть их и принять меры по реализации потенциальных возможностей забойной техники позволяет модель управления угледобывающими комплексами. Принципиальную основу построения такой модели составляет технологическая схема движения забойного оборудования, которую можно представить в виде вектора с конечным числом независимых компонент (опорных состояний):

x =x1,x2,x3,x4, (1)

где, x1,x2,x3,x4 — состояние монтажа, эксплуатации, ремонта, демонтажа комплекса соответственно.

Если комплекс находится в каком-либо одном из опорных состояний (например, в монтаже), то значения остальных компонент (эксплуатация, ремонт, демонтаж) равны нулю.

Анализ технологических схем монтажа-демонтажа комплексов, организации очистных работ и производства ремонта, произведенный на шахтах угольного департамента (УД) АО «Арселор Миттал Темиртау», показал, что каждая из компонент может иметь некоторое множество значений:

Из-за отсутствия единого физического измерителя для сопоставимости и возможности сравнения объемов выполнения всех видов работ по всем опорным состояниям комплекса принят трудовой показатель, т.е. удельная трудоемкость обслуживания забойной техники, выраженная в человеко- сменах на 1000 т добычи угля из лавы (К):

![]() (3)

(3)

где Т — ожидаемая трудоемкость обслуживания комплекса по каждому состоянию, чел.-смен; Д — ожидаемое количество угля, добываемое комплексом до производства демонтажа, т.

Показатель К позволяет соизмерить все виды работ и установить долевое участие каждого опорного состояния в общих затратах труда на весь период функционирования комплекса (монтаж — эксплуатация — ремонт — демонтаж).

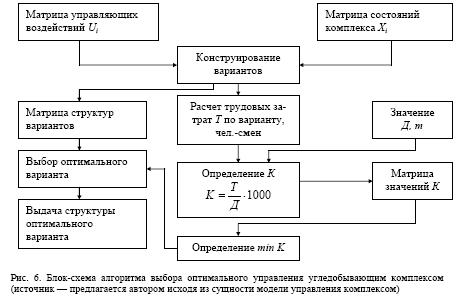

Выбор оптимальной стратегии управления угледобывающим комплексом показан на рисунке 6. Реализация разработанной модели с помощью метода динамического программирования и применения ЭВМ позволит повысить эффективность использования забойной техники на шахтах.

При этом хотелось бы обратить внимание на тот факт, что в последние годы создание новых высокопроизводительных средств для очистных забоев позволило значительно поднять уровень добычи угля. Однако эффективность механизации очистных забоев зависит не только от средств, но и от рационального применения машин и оборудования, степени их использования во времени.

В результате анализа причин, вызывающих потери времени при эксплуатации механизированных комплексов, сделан вывод: наиболее полно можно оценить степень использования средств механизации лишь на основе комплексного подхода, который предполагает, что рассматриваются не отдельно взятые отрезки времени работы комплекса, а вся его «жизнь» (время с момента изготовления до сдачи в металлолом).

В настоящее время установлены нормы количественного использования основного горношахтного оборудования и максимальной продолжительности капитального ремонта на предприятиях отрасли. В частности, для механизированных крепей имеются следующие нормативы времени: в работе — 80 %; в ремонте — 20 %, с учетом монтажа и демонтажа, а также времени на доставку оборудования после его замены на ремонтное предприятие (7 сут.); максимальное время на капитальный ремонт 60 сут.; для нахождения механизированных крепей в резерве время не предусматривается.

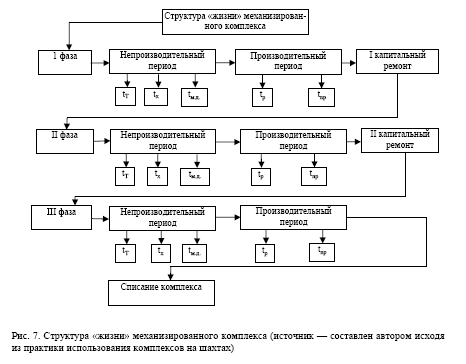

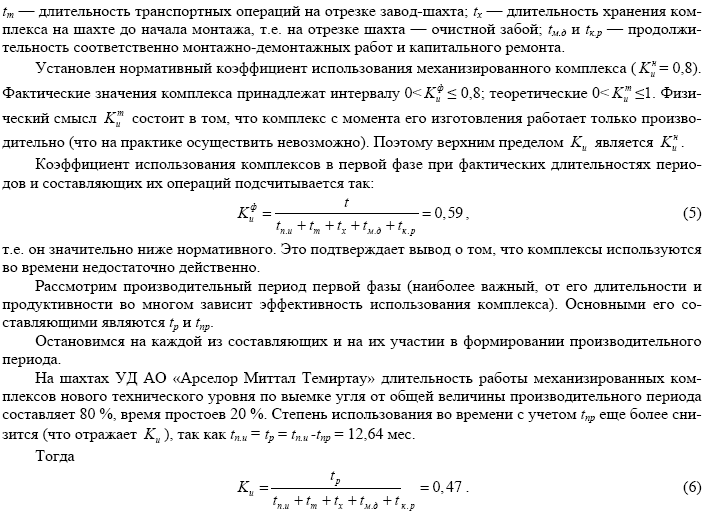

Анализ технико-экономических показателей работы механизированных комплексов на шахтах угольного департамента (УД) АО «Арселор Миттал Темиртау» позволил нам выделить самые характерные отрезки «жизни» механизированных комплексов; наиболее крупные из них — это фазы (рис. 7).

Фаза механизированного комплекса — время с момента его изготовления до сдачи в капитальный ремонт или между двумя капитальными ремонтами. Количество фаз зависит как от горнотехнических, так и от организационно-технических условий эксплуатации. Комплекс обычно проходит три фазы, а затем списывается. Фазы подразделяются на периоды, а они — на операции различной длительности.

Рассмотрим структуру первой фазы «жизни» механизированного комплекса. Средняя ее длительность на шахтах УД АО «Арселор Миттал Темиртау» 26,7 мес., непроизводительный период 6,5 мес. (что составляет 24 % фазы), величина его зависит от времени транспортных операций на отрезке завод-шахта, среднее значение которых 1,86 мес. (7 %), и от продолжительности хранения комплекса на шахте с учетом времени на его монтаж, среднее — 4,6 мес. (17 %). С начала эксплуатации комплексов нового технического уровня на шахтах УД АО «Арселор Миттал Темиртау» собран материал о 25 монтажах (без учета длины лавы), средняя длительность 20 сут. Однако при правильной организации труда монтаж любого комплекса с его наладкой можно производить в среднем за 8-12 дней, что в 2 раза ниже существующих норм.

Остановимся подробнее на отрезках «жизни» механизированного комплекса, условно названных завод-шахта и шахта-забой.

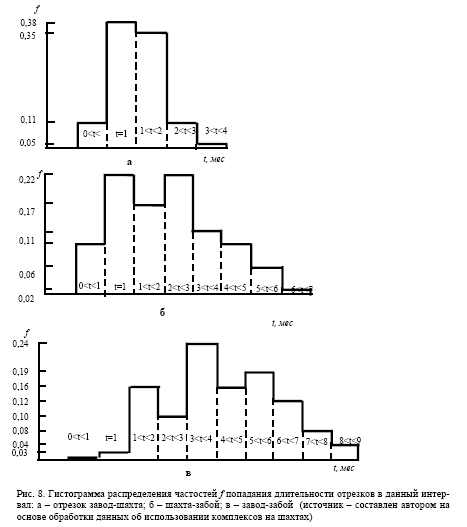

Пребывание комплексов на отрезке завод-шахта равняется 0,5-6 мес. Отрезок разбит на равные интервалы в один месяц, подсчитаны частоты попадания длительности отрезков завод-шахта в каждый интервал.

Частости приближенно соответствуют вероятности попадания средней длительности отрезка завод-шахта в данный интервал. Из рисунка 8 а видно, что длительность отрезка завод-шахта приходится на интервал 1-2 мес., вероятность этого события равна 0,35-0,38. Аналогично проанализированы отрезки шахта-забой (рис. 8 б) и завод-забой (рис. 8 в).

Длительности отрезков завод-шахта и шахта-забой (от величины непроизводительного периода они соответственно составляют 29 и 71%) превышают существующие нормативы в 4-12 раз. Анализ рисунка 8 показывает, что значительным резервом времени для первой фазы «жизни» комплекса является непроизводительный период.

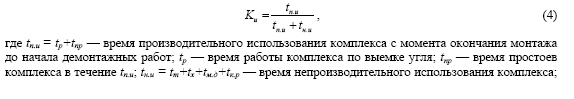

Чтобы оценить эффективность применения механизированных комплексов в очистных забоях шахт во времени, целесообразно ввести коэффициент Ки использования механизированных комплексов первой фазы «жизни»:

В результате обработки исходного материала установлено, что простои комплекса по внутри- лавным и общешахтным причинам составляют 76 и 24 %. Первые простои обусловлены неполадками с конвейером, комбайном, гидрофицированной крепью, горными факторами, а вторые — неполадками на транспорте, отсутствием порожняка на железной дороге, остановками (ГТИ и ВТБ); завалами выработок; отсутствием электроэнергии.

Для улучшения использования механизированного комплекса во времени необходимо добиваться устранения причин, вызывающих простои. Наряду с общешахтными основное внимание должно уделяться внутрилавным причинам; в большинстве случаев (41 %) внутрилавные простои обусловлены горными причинами. Следовательно, важной мерой повышения использования комплексов в очистных забоях является правильный (с точки зрения горно-геологических условий) подбор выемочных участков, для действующих забоев — приведение горнотехнических параметров в соответствие с требованиями и условиями применения комплексов. Остальные 59 % вследствие отказов технологического оборудования лавы распределяются между конвейером (35 %), комбайном (15 %) и механизированной крепью (9 %). Если за 100 % принять время простоев лавы из-за отказов технологического оборудования, то простои из-за отказов конвейера составят 59 % общей длительности простоев, комбайна — 26 % и механизированной крепи — 15 %. Самым слабым с точки зрения надежности звеном технологической цепи лавы является конвейер.

Лучшими методами повышения надежности оборудования лавы в процессе эксплуатации могут быть: применение системы планово-предупредительных ремонтов; наличие резерва запасных узлов и деталей, располагаемых в непосредственной близости от места работы. Система плановопредупредительных ремонтов предусматривает выполнение заранее установленного перечня обязательных работ, направленных на предотвращение отказов оборудования лавы. Из анализа выборочных данных следует, что благодаря этой системе время простоев вследствие отказов технологического оборудования лавы снижается на 70 %. Создание резерва запасных частей — очень больной вопрос практически на любом предприятии. На наш взгляд, это является следствием ряда причин:

- первая — отсутствие рассчитанной вероятности возможности недостаточности резерва конкретней запасной части;

- вторая — нет реально обоснованных и рассчитанных величин убытков из-за простоя оборудования. Особенно это касается оборудования, не связанного непосредственно с добычей полезного ископаемого, например, маловероятно, что на предприятии рассчитана величина убытков за час простоя бурового станка или проходческого комбайна.

Но и при расчете убытков из-за часа простоя основного оборудования на предприятии не учитывается наличие резерва, и, следовательно, расчет недостаточно точен. Так, час простоя механизированного очистного забоя или экскаватора в большинстве случаев не равен стоимости недоданного за это время угля, при наличии других работающих забоев или экскаваторов или наличии запасов для отгрузки. Следует отметить, что установление реальной величины убытков из-за простоя оборудования — достаточно сложная задача, решать которую необходимо с использованием аппарата теории вероятности и теории массового обслуживания;

- третья — как следствие второй — отсутствие рассчитанного ущерба из-за возможной нехватки запасной части;

- четвертая — следствие третьей — при планировании расходов будущих периодов лица, распределяющие будущие расходы, не видят последствий неприобретения определенного количества запасных частей;

- пятая — отсутствие четкой системы учета достоверного расхода запасных частей, их увязки с произведенной работой и условиями эксплуатации;

- шестая — существование на многих предприятиях проблемы несанкционированного использования запасных частей;

- седьмая — вытекающая из большинства предыдущих — составление заявок и особенно их утверждение, происходит на основе интуиции. При этом также интуитивно оценивается большинство вышеприведенных факторов, а также отсутствие свободных денежных средств и кажущаяся возможность сэкономить на приобретении запасных частей, расходных материалов, минеральных масел.

При составлении и утверждении заявок на запасные части зачастую составляющий заявку, зная, что заявку урежут, составляет ее с запасом. Утверждающий заявку, зная, что ее, скорее всего, составляли с запасом, что-то урезает. Также с учетом интуитивных оценок потребности в запасных частях может существовать фактор — нежелание руководства или собственника «баловать» большим количеством запасных частей, так как если на предприятии могут быть хищения, то руководство предполагает, что достаточность запаса может провоцировать или хищения или менее внимательное отношение к запасным частям.

Основная задача теории управления запасами — дать ответ на вопросы: когда и сколько запасных частей заказывать? Здесь также имеются большие резервы повышения эффективности эксплуатации оборудования. Естественно, что в начале года приобретать все необходимые запасные части нецелесообразно, да и нет возможности. Также нецелесообразна политика приобретения запасных частей по мере появления острой необходимости в них.

Использование аппарата теории управления запасами позволяет оптимизировать затраты на приобретение запасных частей с учетом оптовых скидок, стоимости хранения и ущерба из-за их отсутствия.

Один из путей совершенствования системы эксплуатации — внешний аудит, т.е. внутренний, но осуществляемый независимым экспертом. Если проводить такой аудит силами собственных сотрудников, то он будет менее эффективным по ряду причин, в том числе из-за нежелания конфликта с различными подразделениями, из-за «привычки» к сложившимся традициям и структурам управления. Поэтому более целесообразен аудит, проводимый независимыми экспертами [4; 46].

По аналогии с «бухгалтерским» аудитом сформулируем основные задачи «технического» аудита:

- - оценка организации системы эксплуатации оборудования, квалификации персонала;

- - оказание помощи администрации путем формулирования проблем и очередности их решения;

- - проведение перспективного анализа (предложения по возможной корректировке системы эксплуатации при существенном изменении парка оборудования или сбыта продукции);

- - предоставление содержательных и точных справок клиенту по неясным для него вопросам.

Заключительным периодом первой фазы «жизни» комплекса является ремонтный. Средняя длительность его равна 4,4 мес. (17 % от общей длительности фазы). Этот период включает время на демонтаж, транспортировку к месту ремонта и длительность самого ремонта. Средняя продолжительность демонтажных работ составляет 1,5 мес. (33 % от общей длительности ремонтного периода), транспортировки — 0,5 мес. (11 %) и ремонта — 2,5 мес. (56 %). Отсюда видно, что установленный норматив превышается соответственно в 2-3 раза, в 2 и в 1,25 раза.

В сложившихся условиях прежде всего автоматизированная система управления позволит комплексно решать вопросы, связанные с эффективностью использования механизированных комплексов в очистных забоях шахт на всех отрезках времени их «жизни».

Список литературы

- Проскуряков А.В.Моисеева Н.К., Анискин Ю.П. Экономика и организация разработок, освоения и производства изделий микроэкономики. — М.: Высш. шк., 1987. — 160 с.

- ЗайцевН.Л. Экономика промышленного предприятия: Учеб. — М.: ИНФРА-М, 1998. — 366 с.

- ОголеваЛ.Н., РадиковскийВ.М., СумароковВ.Н. и др. Инновационный менеджмент. — М.: ИНФРА-М, 2002. — 238 с.

- РахутинМ.Г. Изыскание резервов повышения эффективности эксплуатации оборудования // Уголь. — 2006. — № 5. — С.