Как отмечается в Стратегическом плане развития Республики Казахстан до 2020 г., «в период реализации Стратегического плана — 2020 будет ускорена диверсификация экономики путем форсированной индустриализации. Индустриализация страны, нацеленная на комплексное повышение производительности экономики, будет осуществляться по следующим направлениям: развитие традиционных отраслей — нефтегазового сектора, горнометаллургического комплекса, атомной и химической промышленности с последующим переходом сырьевых производств на более высокие переделы; развитие секторов, основанных на спросе недропользователей, национальных компаний и государства: машиностроение, стройиндустрия, оборонная промышленность, фармацевтика...» [1; 19].

Таким образом, в свете реализации Госпрограммы форсированного индустриальноинновационного развития на период 2010-2014 гг. машиностроение должно обеспечивать оборудованием ключевые секторы экономики страны, в том числе и горнодобывающую отрасль. Профессионализм, обоснованность и качество принимаемых стратегических решений становятся сегодня факторами, во многом определяющими экономическое и социальное развитие страны.

Дело в том, что основой концепции развития новейших инновационных технологий должно стать обеспечение и поддержание национальной технологической безопасности, важнейшим элементом которой является производство экологически чистых машин и материалов как базы решения проблемы качества и конкурентоспособности продукции отечественного машиностроения на мировом рынке.

Модернизация отечественного машиностроения — основа динамичного развития горной индустрии Казахстана

Горное машиностроение характеризуется широкой номенклатурой изделий, что обусловлено не только большим разнообразием горных машин, но и стремлением приспособить их к разнообразным горно-геологическим условиям эксплуатации. В результате этого на заводах отрасли практически отсутствовало крупносерийное и массовое производство, что повышало себестоимость изготовления горной техники. Снижение удельных затрат должно обеспечиваться постепенным повышением уровня стандартизации размеров, формы и относительного расположения обрабатываемых поверхностей деталей и присоединительных поверхностей сборочных единиц горных машин. Результаты этого процесса должны изменить масштабы производства, что позволит резко повысить уровень автоматизации горного машиностроения.

Технический прогресс в горной промышленности определяется значительным увеличением выпуска существующих горных машин и комплексов, освоением новых высокопроизводительных машин. Большое внимание при этом должно уделяться повышению их качества, надежности и долговечности. Повышение надежности — одна из важнейших задач современности, что связано с непрерывным ростом интенсификации технологических процессов горного производства, повышением производительности оборудования и увеличением воздействующих на него нагрузок.

Основными проблемами повышения надежности машин являются: создание материалов с заданным комплексом свойств, технологии их обработки, выбор упрочняющих технологий по критериям надежности, износостойкости и прочности.

Сегодня технико-экономические показатели основных технологий производства горной техники, ее надежности не соответствуют современным требованиям энерго- и ресурсосбережения, негативно влияют на экономику, не обеспечивают достаточного экспортного уровня продукции из-за отсутствия эффективных ресурсов и энергосберегающих технологий. Это в первую очередь связано с несоответствием применяемых материалов и способов их обработки условиям эксплуатации, являясь результатом малодостоверных методов расчета. Так, в конструкционных материалах машиностроения доля использования черных металлов у нас составляет порядка 97 %, неметаллических конструкционных материалов — всего 3-5 %, в то время как в США доля неметаллических материалов — 1520 %.

Очень низким остается применение композиционных материалов в горном машиностроении Казахстана. Между тем использование композиционных материалов снижает металлоемкость машин на 30-40 %, уменьшает энергозатраты на их производство и повышает срок службы на 25-30 %.

У производителей горной техники традиционно велика тяга к использованию дефицитных низко- и среднелегированных марок сталей. Однако известно, что применение высокопрочного чугуна в горном машиностроении в качестве несущих конструкций вместо различных марок сталей снижает по основным показателям стоимость производства в среднем на 18-20 %, при одновременном увеличении срока службы машин на 30-40 %. Об этом свидетельствует опыт использования этого материала в США, Германии, Японии [2; 16].

В целом на единицу потребительских свойств продукции отечественного машиностроения расходуется значительно больше материальных ресурсов, чем в ведущих зарубежных странах. При этом, несмотря на то, что зарубежная техника для горной промышленности значительно дороже казахстанской, она в среднем обеспечивает производительность в несколько раз выше отечественных аналогов.

На качестве выпускаемой горной техники в странах СНГ во многом сказался тот факт, что в горном машиностроении республик бывшего СССР произошел передел сфер производства и сбыта горного оборудования в связи с приобретением республиками суверенитета. Казахстан, Украина, Белоруссия, Узбекистан предприняли шаги по ограничению экспорта горно-машиностроительной продукции из России, развивая одновременно свою машиностроительную базу.

Так, в Республике Беларусь был сделан акцент на загрузку прежде всего своих машиностроительных предприятий. На Белорусском автомобильном заводе (г. Жодино) идет подготовка к выпуску самоходного вагона для калийных рудников грузоподъемностью 20 т. Солигорский литейномеханический завод «Универсал» (Минская обл.) освоил выпуск ряда изделий (бункер-перегружатель БП-14, промышленные насосы, целый типажный ряд лебедок и т.д.), ранее им не выпускавшихся. Опытное производство Солигорского института проблем ресурсосбережения специализируется ныне на выпуске ленточных конвейеров, скипов, грузоподъемных устройств и т.д.

Украинские производители горной техники, в свою очередь, также произвели перепрофилирование ряда своих предприятий на выпуск ранее не характерных для них видов техники. В рамках подпрограммы «Горные машины и оборудование» (республиканская программа «Машины и оборудование для топливно-энергетического комплекса) были подготовлены и реализованы соответствующие изменения. На Днепропетровском заводе горно-шахтного оборудования освоен выпуск ленточных конвейеров типа КШЛТ, КНШП, ранее выпускавшихся Артемовским машиностроительным заводом (Россия). Начато производство рудничных вагонеток ВГ-15 с глухим кузовом и ВБ-4А с откидным бортом, ранее закупавшихся украинскими предприятиями на Пермском заводе горношахтного машиностроения [3; 62].

В Казахстане после обретения суверенитета также возникли серьезные проблемы, связанные в первую очередь с глубокими внутриотраслевыми диспропорциями, недостаточным развитием завершающих переделов, нарастающим отставанием сырьевой базы, несвоевременным обновлением основных средств и используемых технологий, высокой ресурсоемкостью производства, низкой конкурентоспособностью выпускаемой продукции.

В сложившихся условиях одним из путей решения вышеуказанных проблем может стать развитие горного машиностроения в Казахстане, которое должно быть ориентировано на комбинированную стратегию: постепенный переход к организации собственного производства горных машин и механизмов в сочетании с импортом недостающего оборудования лучших зарубежных образцов.

Видимо, в свете реализации Госпрограммы форсированного индустриально-инновационного развития республики необходимо разработать и принять к реализации Государственную целевую программу развития горного машиностроения, включающую, в том числе: повышение технического уровня действующих заводов и мехмастерских; максимальное использование возможностей конверсируемых заводов оборонного профиля; создание совместных с зарубежными фирмами предприятий по выпуску горных машин; стимулирование развития НИ0КР по горному машиностроению; подготовку горных инженеров-машиностроителей.

Внедрение в производство новых технологических процессов машиностроения, повышающих качество и ресурс работы оборудования для угольной отрасли

В последние годы угольные компании стран Запада, Австралии, Китая освоили так называемые супертехнологии с добычей из лавы порядка 5 млн. т угля в год и производительностью труда в 5-10 раз выше, чем на шахтах стран СНГ, в том числе и Казахстана. Это обеспечивается за счет унифицированной очистной и проходческой техники, поставляемой практически всего двумя мировыми производителями: JOY и DBT [4; 6].

Структура угольного машиностроения в каждой стране имеет свои специфические особенности. Так, в связи с принятием Правительством США мер по обеспечению национальной экономики местными энергоресурсами спрос на уголь и оборудование для его добычи в дальнейшем будет непрерывно возрастать. Ожидается рост спроса на горно-шахтное оборудование и на внешнем рынке, причем наиболее значительно возрастут, как полагают, потребности в крупных машинах и установках для добычи угля, руд и минералов, в том числе с низким содержанием полезного ископаемого.

Значительная часть продукции угольного машиностроения в ФРГ предназначена на экспорт, в частности, во Францию, Италию, страны Бенилюкса, а также в СНГ и ПНР (Польская Народная Республика). При этом обращает на себя внимание тот факт, что при увеличении общего производства в ФРГ машин для добычи полезных ископаемых подземным способом в тоннах абсолютное количество их в единицах уменьшается. Это свидетельствует о создании и производстве более мощных и металлоемких комплексов машин и оборудования.

Заметную роль в мире по добыче каменного угля занимает ПНР. Этому во многом способствуют успехи польского угольного машиностроения, являющегося технической базой угольной промышленности и обеспечивающего ее современными высокопроизводительными горными машинами, горно-шахтным оборудованием и инструментом. В ПНР создана четкая структура горного машиностроения.

В Великобритании ряд ведущих фирм, производящих угольные машины и горно-шахтное оборудование, накопили определенный опыт по созданию надежных и долговечных машин с применением прогрессивных технологических процессов производства высокоточных узлов и деталей. Такими фирмами являются «Андерсон Мейвор», «Бритиш Джеффри Даймонд», «Джой-Салливан» (угольные комбайны, конвейеры); «Даути», «Галлик-Добсон», «Хьювуд» (механизированные крепи);

«Тьюбс» (трубы для гидроцилиндров); «Сильверкраун» (гальванические покрытия); «Майнинг Саплайз» (струги); «Парсонс Чейн» (высокопрочные круглозвенные цепи) и др.

На предприятиях английских фирм, производящих угольные машины и горно-шахтное оборудование, внедрены прогрессивные технологические процессы, обеспечивающие высокую точность изготовления сложных узлов и деталей, большую надежность и долговечность оборудования в эксплуатации.

Зарубежные фирмы, выпускающие горно-шахтное оборудование (ГШО), большое внимание уделяют разработке и внедрению в производство прогрессивных технологических процессов. Причем наметилась тенденция широкого применения в угольном машиностроении за рубежом таких современных технологических процессов, средств механизации и автоматизации производства, как использование на трудоемких и тяжелых операциях промышленных роботов, внедрение автоматических станков и линий механообработки, обеспечивающих высокие качества и точность обработки ответственных деталей и узлов гидрооборудования, нанесение новых защитных покрытий, способствующих значительному повышению надежности и долговечности горно-шахтного оборудования в подземных условиях эксплуатации.

К перспективным процессам в угольном машиностроении следует отнести электронно-лучевую сварку гидроцилиндров, гидростоек и других изделий.

Новейшие разработки ряда зарубежных фирм показали возможность получения высококачественных швов с помощью электронно-лучевой сварки различных металлов без применения вакуума, что значительно повышает производительность и упрощает процесс изготовления ответственных сварных соединений.

Зарубежный опыт показывает, что внедрение новых научно-технических разработок в технологии производства горных машин и оборудования позволяет существенно повысить техническую и экономическую эффективность производства.

Технический прогресс в угольном машиностроении Казахстана, сосредоточенного в основном в Карагандинской области (завод РГТО УД АО «АрселорМиттал Темиртау», машиностроительный завод № 1, завод им. Пархоменко и др.), развивается по двум основным направлениям:

а) непрерывный рост мощностей, скоростей и производительности каждого агрегата и в связи с этим постоянное усложнение конструкций машин, снижение их массы;

б) переход от отдельных машин к агрегатам и комплексам оборудования.

В угольном машиностроении Казахстана новый смысл обретает такое понятие, как оптимизация конструкции. Если раньше оптимизации поддавались только конструктивные параметры, то теперь к ним должны быть добавлены и параметры материалов, которые варьируются в достаточно больших пределах. Это открывает широкие возможности для повышения качества и надежности горношахтного оборудования, позволяет существенно удешевить производство.

От успешного решения проблемы повышения надежности и долговечности оборудования зависит дальнейшее развитие комплексной механизации и автоматизации производственных процессов.

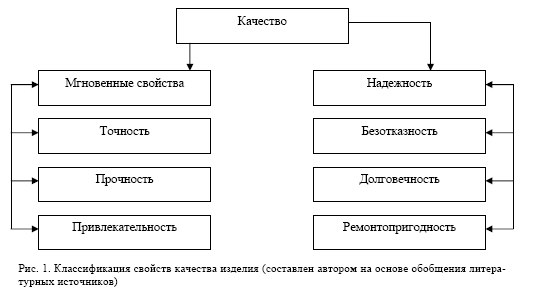

Надежность — наиболее общий показатель качества горной техники. Если качество определяется многими составляющими (рис. 1), то надежность характеризует их изменение во времени, стабильность и устойчивость.

Надежность машины приобрела особо важное значение в последние годы, когда в угольной промышленности получила развитие комплексная механизация больших групп производственных процессов. Современный очистной комплекс механизирует все работы в лаве. Масса такого комплекса, состоящего из большого количества деталей, исчисляется сотнями тонн. В любом очистном комплексе насчитывается более 80 тыс. деталей. Аварийный выход из строя любой из них приводит к остановке всего комплекса.

Одной из главных характеристик надежности является безотказность, под которой понимается свойство изделия сохранять работоспособность в течение некоторой наработки без вынужденных перерывов.

Если изделие сохраняет работоспособность до определенного предельного состояния (например, до списания в металлолом) с необходимыми перерывами для технического обслуживания и ремонта, то это свойство определяет долговечность данного изделия.

Современные горные машины очень сложны в конструктивном отношении, поэтому вопросы удобства обслуживания техники при эксплуатации приобретают исключительное значение. Ремонтопригодность — одно из свойств изделия, которое характеризует его приспособленность к предупреждению, обнаружению и устранению отказов путем проведения технического обслуживания и ремонтов.

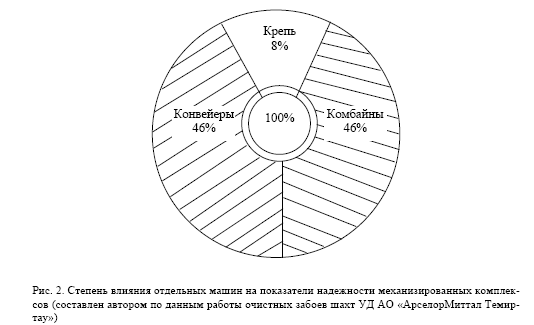

Произведенная статистическая оценка влияния каждой из входящих в систему машин (комбайна, конвейера и крепи) на надежность работы оборудования лавы на шахтах УД АО «АрселорМиттал Темиртау» показала, что наибольшее влияние на вероятность безотказной работы, обеспечение надежности оказывают угледобывающий комбайн и доставочный конвейер (рис. 2).

Обобщение опыта работы заводов угольного машиностроения республики показывает, что в целом реализация мероприятий по дальнейшему повышению надежности, долговечности ГШО и экономному использованию металла должна осуществляться в следующих направлениях:

а) на стадии проектирования и разработки конструкций задачи повышения ресурса ГШО должны решаться за счет применения лучших компоновочных решений, прогрессивных методов расчета на прочность, унификации узлов и деталей;

б) совершенствование структуры применения конструкционных материалов предполагает дальнейшее увеличение низколегированных материалов, термически упрочненного проката, специальных профилей (гнутых, горячекатаных, горячепрессованных, высокой жесткости), прогрессивных неметаллических конструкционных материалов.

Совершенствование технологии производства продукции должно быть направлено прежде всего на расширение использования прогрессивных методов обработки металла с целью повышения надежности и долговечности ГШО и получения точных заготовок.

В последние годы на заводах угольного машиностроения проведены работы по переводу сварных конструкций перекрытий механизированных крепей на термоупрочненную листовую сталь марки 14Х2ГМР и 14ХГ2САФД. Эти марки стали поставляются в термически обработанном состоянии по временным техническим условиям в виде листа толщиной 6-20 мм со следующими механическими свойствами: временное сопротивление — 7000 кПа; предел текучести — 6000 кПа. Необходимо отметить, что применение стали, поставляемой в термоупрочненном виде, упрощает процесс изготовления сварных узлов, так как термоупрочненная сталь не требует какой-либо термообработки после сварки, почти не требует механической обработки и позволяет тем самым значительно сократить отходы металла.

Для обеспечения реализации этих мероприятий в угольном машиностроении целесообразно:

- - более широко использовать виды и профили проката, которые способствуют увеличению долговечности оборудования;

- - повысить точность расчетов на прочность, жесткость и устойчивость;

- - обеспечить предприятия прогрессивными видами проката;

- - расширить применение деталей, изготовленных методом порошковой металлургии;

- - организовать информационную службу для обеспечения информацией о возможности заказа необходимых видов металлопродукции и согласования условий поставки.

Как показывает хозяйственная практика, применение экономичных профилей и термоупрочненного проката — главный резерв экономии металла на заводах угольного машиностроения. Их внедрение способствует рациональному использованию материальных ресурсов, обеспечивает экономию металла и снижение трудоемкости. Экономичные профили проката обеспечивают стабильность размеров изготавливаемых деталей и качество выпускаемого продукта в целом.

Предприятиям угольного машиностроения совместно с институтами отрасли следует активнее развернуть работу по разработке и внедрению экономичных видов металлопродукции: горячекатаных, горячепрессованных и холодногнутых профилей; профилей высокой жесткости; калиброванных труб.

В будущем необходимо улучшать работу конструкторских и технологических служб по более широкому использованию экономичных видов металлопродукции на всех стадиях, начиная от проектирования опытного образца и кончая серийным выпуском.

Конструкторским и технологическим службам нужно снизить в сварных конструкциях удельную металлоемкость машин за счет конструкторского совершенствования и применения в них прогрессивных материалов, тонкого высокопрочного листа, точных, фасонных, гнутых, высокой прочности профилей.

Дальнейшее совершенствование сортамента надо осуществлять за счет разработки принципиально новых конструкций крепи горных выработок и освоения профилей для них из высокопрочных марок стали (освоение профилей из износостойких сталей для конвейерного транспорта).

Создание научно-производственной базы отечественного бурового машиностроения

Госпрограмма форсированного индустриально-инновационного развития Казахстана в 20102014 гг. нацелена на реализацию мероприятий по созданию условий для восстановления и диверсификации машиностроения, преобразованию машиностроительного комплекса в ведущий многоотраслевой сектор промышленности, обеспечивающий потребности республики в высокоэффективной технике и оборудовании.

Отрасль нефтегазового оборудования является наиболее динамично развивающейся в мире. Приоритетность развития отечественного нефтегазового машиностроения обусловлена тем, что нефтегазовый сектор является крупным потребителем машиностроительной продукции. Высокие темпы роста нефтегазового сектора служат фактором развития отечественного нефтегазового машиностроения.

На сегодняшний день отечественными предприятиями освоен выпуск более 250 наименований оборудования, специальной техники, материалов и запасных частей для нефтегазовой отрасли. Около 60 казахстанских машиностроительных заводов могут производить оборудование для нефтегазового комплекса. Уже сегодня около 30 машиностроительных предприятий способны без подготовки или с частичной подготовкой удовлетворить потребности нефтяных компаний в некоторых видах оборудования и материалах по мировым стандартам [5; 68].

Как известно, в структуре нефтегазовых и горных разведочных и добычных работ наиболее трудоемким и энергоемким, а следовательно, и затратным видом операций является бурение скважин. Объем этих работ имеет устойчивую тенденцию ежегодного роста, как у нас в стране, так и за рубежом, объясняемую темпами роста экономики и потребления природных ресурсов. Кроме того, ожидается, что в ближайшие годы, по соображениям экологии и экономики, в мировой практике добычи полезных ископаемых произойдут кардинальные изменения, т.е. отказ от традиционных шахт и карьеров, переход на геотехнологические способы скважинной гидродобычи, что может привести к скачкообразному росту объемов буровых работ и повышению уровня требований к состоянию бурового машиностроения.

Пожалуй, этим и объясняется то усиленное в последние годы внимание известных зарубежных фирм-разработчиков и изготовителей средств бурения скважин к проблемам бурового машиностроения с ежегодным выделением огромных финансовых средств для поиска и реализации новых идей, технологических решений, позволяющих подпитывать и поддерживать высокий уровень буровой техники.

В Казахстане научными коллективами ТОО «Компания «Жайлау» и ТОО «Научновнедренческий центр «Алмас», имеющими экспериментально-производственную базу и человеческие ресурсы, практически с первых дней обретения нашей страной суверенитета совместно с геологическими организациями ведутся системные работы по разработке, освоению выпуска и внедрению в производство комплекса наукоемких средств сооружения скважин, составляющих структурную основу зарождающейся отрасли — бурового машиностроения.

На принципиально новой идейной базе созданы алмазные буровые коронки, комплекс снарядов со съемными керноприемниками, средства направленного бурения (серии инклинометров МИГ для определения положения скважин и многофункциональная компоновка МФК), керноориентаторы, буровые установки УБГ-800, БШ-25/1 и БШ-25/2, а также первая отечественная буровая установка высокой проходимости УПНП-1-100, предназначенная для бурения, ремонта и ликвидации скважин на нефть, забойные гидродвигатели и многое другое [6; 43].

Известно, что одним из эффективных средств бурения скважин являются забойные двигатели, т.е. машины, преобразующие гидравлическую энергию потока жидкости в механическую, необходимую для вращения буровой коронки.

Основные недостатки существующих зарубежных забойных двигателей — сложность конструкции, повышенный расход рабочего агента (промывочной жидкости), низкие значения выходных рабочих параметров (крутящего момента и частоты вращения).

Отсюда вытекает важный вывод: оптимальная конструкция забойных двигателей, лишенных этих недостатков, могла быть создана с привлечением новых, ранее не использованных ресурсов, физических явлений и гидравлических эффектов. Так была разработана конструкция отечественного забойного двигателя ЗД-73, предусматривающая периодическое возобновление гидравлических ударов жидкости и их преобразования в крутящий момент. Сравнительные данные отечественных и зарубежных забойных двигателей приведены в таблице.

Таблица

Сравнительные данные отечественных и зарубежных забойных двигателей

|

Параметр |

Отечественный двигатель |

Зарубежный двигатель |

|

Масса |

19,8 килограмма |

130-350 килограммов |

|

Расход жидкости |

90-120 л/мин |

420-495 л/мин |

|

Число оборотов |

1600-1800 об/мин |

150-600 об/мин |

|

Примечание. Данные работы [6; 44] |

Из таблицы видно, что отечественные забойные двигатели благодаря идейной новизне вне конкуренции по сравнению с аналогичной техникой зарубежного производства.

В целом масштабы и значимость выполненных научных разработок в области техники бурения скважин дают право утверждать, что за годы суверенитета в стране создана научно-производственная база бурового машиностроения, конкурентоспособность которой основана на идейной новизне продукции, научно обоснованной и проверенной практикой.

Стратегия развития горнорудного машиностроения в республике

В настоящее время на основных рудниках республики эксплуатируется современное самоходное оборудование, преимущественно импортное, что дает основание оценить уровень механизации подземных рудников Казахстана как современный.

На открытых работах используются средства механизации с несколько заниженными (по сравнению с зарубежными странами) техническими характеристиками (буровые станки производительностью 45-50 погонных метров в смену, карьерные экскаваторы с вместимостью ковша 4-8 м3, автосамосвалы грузоподъемностью порядка 40-50 т, электровозы со сцепной массой 150 т и др.), т.е. среднее по своему классу оборудование; тем не менее указанные машины пока обеспечивают достаточно высокую интенсивность добычи руд. Отсюда уровень механизации карьеров страны также может быть оценен как достаточный [7; 2-3].

Республика Казахстан пока не обладает достаточно развитой базой горнорудного машиностроения. Горнорудные машины выпускались и выпускаются (более или менее серийно) только несколькими машиностроительными заводами:

1) Восточно-Казахстанский машиностроительный завод (г. Усть-Каменогорск) — установки для доставки и заряжания шпуров, буровые каретки, вибропитатели, вспомогательное самоходное оборудование;

2) Алматинский завод шахтного оборудования АО «Массагет» — комплекс малогабаритного оборудования, вспомогательные машины;

3) Риддерский ремонтно-механический завод — станки буровые, пневмоударники, перфораторы, зарядчики, лебедки скреперные, вспомогательное оборудование;

4) завод Степногорского горно-химического комбината — гидроперфораторы.

Заводы горного машиностроения ориентированы в основном на выпуск технических средств для механизации буровзрывных работ и машин вспомогательного назначения на подземных работах. Остальные виды машин (погрузочные, транспортные, бурильные) импортируются из стран СНГ и дальнего зарубежья.

В целом горные машины, поставляемые по импорту, играют решающую роль в процессах добычи руды подземным способом.

Машины для открытых работ в Казахстане не производятся, что также обусловливает необходимость их импорта из стран СНГ и дальнего зарубежья.

В свете реализации Госпрограммы форсированного индустриально-инновационного развития Казахстана в течение 2010-2014 гг. основной задачей в развитии горнорудного машиностроения должно стать создание образцов горных машин и комплексов высокого технического уровня экспортной направленности с использованием имеющихся заделов по добыче руд во все усложняющихся условиях выемочно-добычных работ и путем увеличения зарубежных технологий по созданию совместных предприятий. В сотрудничестве с ведущими машиностроительными корпорациями, прежде всего с Россией, в республике может быть организован серийный выпуск продукции горнорудного машиностроения.

Таким образом, в будущем общее направление развития горнорудного машиностроения Казахстана должно предусматривать своей конечной целью достижение уровня позиций высокоразвитых государств, т.е. машиностроительная база должна (в перспективе) обеспечить потребности горнорудных предприятий достаточным количеством горных машин, а недостаток оборудования будет пополняться его импортом. В свою очередь Казахстан может экспортировать удачные конструкции своих горных машин, компенсируя тем самым часть расходов по импорту. Такая «комбинированная» стратегия развития горнорудного машиностроения является, на наш взгляд, наиболее рациональной.

Вообще без создания принципиально нового оборудования горное машиностроение республики всегда будет только «догоняющим», со всеми вытекающими отсюда отрицательными последствиями.

Перспективы развития горного машиностроения в республике

Как показало выполненное нами исследование, в будущем принципиально важное значение приобретает развитие отечественного горного машиностроения до уровня фирм «JOY», «ББТ», «Caterpillar» и ряда других, которые, в связи с кризисным положением на большинстве заводов угольного машиностроения Казахстана, стали доминирующими на казахстанском рынке горного оборудования. Чтобы выйти из этого зависимого положения, а также для быстрой реализации достижений НТП в практике отечественного горного машиностроения, необходимо правильно выбрать приоритетные направления его развития. Сегодня, как показывает мировой опыт, к таким направлениям относятся разработка и внедрение высоких технологий с максимальной концентрацией интеллектуального потенциала специалистов. Только комплексный подход к решению проблем горного машиностроения позволит поднять роль отечественных разработок в области горных технологий и значимость предприятий-производителей горной техники.

В перспективе исходным пунктом должно стать развитие тех направлений машиностроения, в которых научно-технический потенциал республики может быть уже сейчас в полной мере реализован при производстве современной горной техники. Это касается разработки и освоения принципиально новых технологических решений, направленных на повышение надежности и долговечности горного оборудования, применения новых прогрессивных материалов, слоистых трещиностойких конструкций, современных средств информационного обеспечения производства. Таким образом, к числу важнейших научно-технических мер по значительному обновлению технологической структуры производства горных машин и комплексов следует отнести:

- - освоение сложных наукоемких технологий, характеризующихся значительным информационным содержанием, с широким использованием достижений микроэлектроники и ЭВМ новых поколений;

- - внедрение новых средств измерения и методов активного контроля параметров технологических процессов;

- - расширение стандартизации, унификации и типизации горных машин и оборудования;

- - сокращение объемов механической обработки и внедрение прогрессивных методов формообразования деталей машин пластическим деформированием;

- - обновление технологического оборудования, использование техники с учетом опыта достижений мирового станкостроения.

В дальнейшем необходимы поиск и применение альтернативных методов обработки деталей с использованием высокомодульных источников энергии (взрыв, плазма, лазер, магнитные поля высокой напряженности). Предстоит обеспечить рост масштабов электронизации и автоматизации производства; освоить использование многопозиционной технологической оснастки с пневмо- и гидрозажимами; интенсифицировать режимы резания с использованием многократных, неперетачиваемых твердосплавных пластин на основе плотных модификаций кубического нитрида бора, синтетических алмазов, новых видов керамики; внедрить систему автоматизированной смены инструмента и подналадки его в ходе технологического процесса обработки; «ужесточить» в 1,5-2 раза технические требования по большей части размерных и качественных параметров с целью создания конкурентоспособной горной техники с учетом номенклатур деталей горных машин; широко использовать высокопроизводительное многооперационное оборудование с ЧПУ и ГПС для производства деталей небольшими партиями. Комплексные испытания на надежность должны включать испытания как составных частей, так и изделия в целом. Необходимо повышение технологической культуры как неотъемлемой части производства высококачественной техники.

Список литературы

- Стратегический план развития Республики Казахстан до 2020 года // Казахстанская правда. — 2010. — 12 февр. — С. 17-24.

- Дидык Р.П. Проблемы и перспективы развития горного машиностроения // Горный журнал. — 1999. — № 6. — С. 16 -17.

- Земсков А.Н. Пути улучшения ситуации в горно-машиностроительной промышленности России // Горная промышленность. — 2005. — № 3(58). — С. 59-62.

- Современная горная техника и высококвалифицированные кадры — определяющие факторы повышения эффективности и безопасности горных работ // Горная промышленность. — 2007. — № 6(76). — С. 5-8.

- МукановД. Казахстан: прорыв в инновационную экономику. — Алматы: Центрально-Казахстанское представительство Ассоциации «Деловой Совет ЕврАзЭС», 2007. — 272 с.

- Мендебаев Т., Городецкий И., Исмаилов Х., Изаков Б. Конкурентоспособность бурового машиностроения // Промышленность Казахстана. — 2007. — № 3(42). — С. 43-45.

- Едыгенов Е.К., Ткаченко А.М. Развитие горного машиностроения в Казахстане // Горный журнал Казахстана. — 2004. № 2. — С. 2-6.