Анализ современного состояния угольной промышленности Казахстана показывает, что, несмотря на все многообразие горно-геологических условий, отработка запасов ведётся с применением так называемых монотехнологий. На разрезах — по транспортной системе разработки с применением автосамосвалов для вывозки угля и вскрышных пород, приемлемой для всего диапазона горногеологических условий, однако являющейся наиболее затратной.

На шахтах Карагандинского бассейна доминирует длинностолбовая система разработки с оснащением длинного очистного забоя высокопроизводительным механизированным комплексом. Однако при этом не учитывается, что метаноносность угленосной толщи в бассейне очень высока. Это обусловливает высокую газообильность угольных шахт. В настоящее время все шахты отнесены к сверхкатегориальным или опасным по внезапным выбросам угля и газа.

Из-за весьма высокой газоносности пластов, разрабатываемых в бассейне, вопросы надежного проветривания горных выработок имеют большое значение как по фактору обеспечения безопасных условий работы, так и по фактору более полного использования технических возможностей выемочных машин и механизмов. Применяемые на шахтах очистные комбайны и механизированные комплексы по их техническим возможностям могут обеспечить нагрузку на одну лаву в пределах 30005000 т/сут. Однако их использование ограничивается, так как по фактору вентиляции приходится искусственно снижать нагрузку на очистной забой и темпы проведения выработок из-за превышения допустимых ПБ норм концентрации метана или скорости воздушной струи [1; 190].

В таких условиях обеспечение безопасной работы требует применения специальных мероприятий, направленных на их предотвращение, что ведёт к увеличению и без того растущих эксплуатационных затрат. Кроме того, осложнение ведения горных работ дизъюнктивными нарушениями, обводнённость участков, увеличение глубины ведения горных работ и другое приводят к списанию части промышленных запасов.

Таким образом, широкое использование единственной технологии, которую порой невозможно адаптировать к конкретным горно-геологическим условиям, объясняется тем, что, несмотря на высокие показатели производительности труда по отдельным шахтам, средняя производительность труда рабочего по добыче в УД АО «АрселорМиттал Темиртау» остается не на высоком уровне.

Иначе говоря, в условиях Карагандинского бассейна одним из главных недостатков существующей практики горного дела является чрезмерная ориентация подземной технологии угледобычи на применение в шахтах длинностолбовой системы разработки с использованием механизированных комплексов. Альтернативные технологии — традиционная короткозабойная и гидравлическая — не применяются. В то же время объем добычи из коротких забоев в США составляет 63 %, Австралии — 50 %, ЮАР и Индии — 90 % [2; 33-35].

В сложившихся условиях, с учетом предложений отечественных ученых и производственников угольной отрасли, могут быть сформулированы приоритетные направления дальнейшего развития подземной угледобычи на шахтах Карагандинского бассейна.

1. Совершенствование традиционных комплексно-механизированных технологий подземной добычи угля

Как считают отдельные специалисты [3; 14-17], в будущем годовая добыча из длинного очистного (комплексно-механизированного забоя) КМЗ должна составлять 3-5 млн. т, производительность труда рабочих должна быть не ниже 400-450 т/мес. Этого можно добиться в соответствующих горногеологических и горнотехнических условиях при инженерно-проработанных пространственнопланировочных решениях и применении надежного и высокопроизводительного очистного оборудования.

2. Применение технологий добычи угля камерными, камерно-столбовыми и короткими забоями

Оптимальное сочетание высокопроизводительных КМЗ с короткозабойной и гидравлической

технологиями нового уровня позволит достичь «порога рентабельности» и обеспечить конкурентоспособность шахт с открытыми горными работами. Практическое подтверждение оптимальному сочетанию таких технологий было получено в свое время на шахте им. В .И. Ленина в Кузбассе (Россия). Так, на этой шахте весьма эффективно сочетались длинные комплексно-механизированные забои, камерно-столбовая и гидравлическая технологии, а также участок открытых горных работ [4; 41].

3. Развитие нетрадиционных технологий угледобычи

На сегодняшний день разработан и испытан десяток нетрадиционных технологий добычи угля, прошедших промышленное опробование и которые можно рассматривать перспективными и эффективными при адаптации в конкретных горно-геологических условиях.

Зарубежный опыт показывает, что к настоящему времени один из наиболее эффективных способов отработки тонких пластов — применение струговых установок. Принцип струговой выемки длинными забоями заключается в снятии стружки угля толщиной до 250 мм на всю мощность пласта по всей длине лавы резцовым исполнительным органом — стругом, перемещаемым вдоль забоя с помощью бесконечной струговой цепи по направляющей забойного конвейера. По сравнению с выемочным комбайном скорость движения струга значительно выше (0,59-1,91 м/с) при меньшей глубине резания. Струг движется по лаве до штрека, а затем с помощью концевых переключателей автоматически осуществляется реверс его движения в противоположном направлении [5; 9-12].

Сегодня в передовых угледобывающих странах мира (США, Германия, Польша и др.) комбайновая технология выемки тонких пластов допускается только при наличии в пределах выемочного поля факторов, ограничивающих эффективность применения струговой технологии выемки. Так, в Германии в настоящее время практически все угольные пласты мощностью от 0,8 до 1,8 м, включая пласты с крепкими трудносгораемыми углями, отрабатываются струговыми механизированными комплексами.

Современные струговые установки являются высокоэффективными добычными машинами, обладающими высокой энерговооруженностью. Суммарная установленная мощность приводов струга и конвейера струговых установок различного типа может составлять от 640 до 3200 кВт [6; 14].

Несмотря на существенные преимущества, струговая выемка имеет и ряд ограничений. Например, высокая энерговооруженность установок приводит к возникновению в элементах конструкций больших усилий, которые через рештачный став и тяговые органы струга и конвейера передаются на приводные станции и могут вызвать перемещение как самих приводных станций, так и части выемочного оборудования вдоль очистного забоя, что, в свою очередь, может существенно и на длительный период осложнить работу стругового механизированного комплекса и привести к значительному снижению эффективности его работы.

Так, многочисленными шахтными наблюдениями установлено, что своевременно некомпенсированное смещение верхней приводной станции вдоль очистного забоя на 500 мм приводит к ликвидации зазоров между 20-45 рештаками стругового конвейера первоначально в верхней части очистного забоя. По мере подвигания очистного забоя под действием сил трения и гравитационных сил происходит перераспределение межрештачных зазоров, и участок рештачного става с отсутствующими зазорами волнообразно перемещается из верхней части лавы в нижнюю. Это влечет за собой нарушение взаимной ориентации рештаков и агрегатированных с ними секций крепи, снижает эффективность работы системы подачи струговой установки на забой, вызывает «шалашение» рештач- ного става конвейера и, как следствие, дополнительные трудозатраты по управлению струговой установкой в вертикальной плоскости.

Практический опыт показывает, что для ликвидации последствий такого смещения верхней приводной станции и полного восстановления работоспособности стругового механизированного комплекса требуется не только выполнение комплекса специальных мероприятий на протяжении достаточно длительного периода времени, но и высокая квалификация и специальные навыки обслуживающего персонала.

Очевидно, что в этих условиях особое значение приобретает обеспечение продольной устойчивости струговых установок, под которой понимается способность выемочного оборудования сохранять состояние равновесия в плоскости пласта вдоль очистного забоя во всех возможных режимах его работы.

Для размещения приводных станций струговых установок, их направленного перемещения, восприятия возникающих на приводных станциях реактивных усилий, обеспечения продольной устойчивости струговых установок в отечественной и зарубежной практике широкое распространение получили специальные удерживающие устройства, как размещаемые на концевых участках, так и рассредоточенные по длине струговых установок.

Вместе с тем анализ отечественных и зарубежных литературных источников показывает, что процессы формирования нагрузок на удерживающие устройства струговых установок являются недостаточно изученными. Это предопределяет возникновение различного рода ошибок как при проектировании таких устройств, так и при их выборе для эксплуатации в конкретных горнотехнических условиях [6; 14].

Одной из нетрадиционных технологий добычи угля является гидродобыча. Сейчас за рубежом (в частности, в США) осуществляется широкая программа работ по созданию способов и средств резания породы и отбойки угля гидравлическим способом. Работы ведутся по двум направлениям: с использованием струи низкого давления и большим расходом воды и струи высокого давления с малым расходом воды.

По мнению американских специалистов, наиболее рациональным способом гидродобычи угля является бесшахтный способ отбойки угля с помощью высоконапорной струи воды с применением дистанционно управляемых гидромониторов, или так называемый способ скважинной гидродобычи [7; 38].

В бывшем Советском Союзе гидравлический способ добычи угля успешно применялся на шахтах Кузбасса и Донбасса в 1960-1980-х гг. Область применения этого способа довольно широкая: мощность пластов от 0,9 до 20 м; угол падения от 5 до 80°; крепость угля — от весьма крепких и вязких до весьма слабых; газообильность шахт — от негазовых до сверхкатегорных и опасных по внезапным выбросам угля и газа. К основным преимуществам гидротехнологии относятся: быстрая адаптация очистной выемки к изменению горно-геологических условий залегания пласта; отсутствие людей в очистном забое; поточность и малооперационность; существенное повышение безопасности технологии по сравнению с механическим способом добычи, за счет увлажнения угольного массива и воздуха в забое. Поэтому данная технология, как показывает современный опыт, также наиболее эффективна при отработке крутых пластов угля.

Вместе с тем способ гидродобычи имеет и ряд недостатков: большие потери и переизмельчение угля, необходимость его последующего обезвоживания, проблемы с очисткой воды и т.п., что также сужает область её использования. Часть отмеченных недостатков (тонкое измельчение, необходимость обезвоживания) может стать несущественной при использовании угля для производства водоугольного топлива [8; 23-24].

Еще в 60-е годы прошлого столетия была создана технология бурошнековой выемки угля, как один из вариантов выемки без присутствия человека. Как считают специалисты [8; 24-25], она как основная технология для отработки запасов угля месторождения малоэффективна, но в качестве дополнительной и для отработки «неудобных» запасов — вполне перспективна. В настоящее время бурошнековая машина создана для выемки маломощных пластов полезного ископаемого с углом падения до 22° (в перспективе до 45°) бурением скважин диаметра 0,5-2,7 м на глубину 40-70 м (в перспективе — до 200 м), погрузки в транспортные средства. Машина механизирует процессы добычи, повышает производительность труда и безопасность очистных работ, позволяет выборочно извлекать полезное ископаемое из пластов сложного строения, с меньшим разубоживанием. При отработке пласта между скважинами остаются участки невыбранного полезного ископаемого шириной до 0,3 м, что приводит к его потерям в недрах, доходящих до 40-50 %. Производительность труда на бурошнековом комплексе составляет порядка 100-300 т/мес, в зависимости от мощности пласта. Кроме того, пробуренные при этом скважины можно использовать в технологии утилизации шахтного метана.

4. Создание технологии безлюдной выемки угольных пластов

Сегодня в среде специалистов горного дела используют чаще всего два понятия, относящиеся к рассматриваемой проблеме: «выемка угля без постоянного присутствия людей в очистном забое» и «выемка без присутствия людей в очистном забое».

Под первым понятием подразумевается такая технология, при которой предусматривается нахождение рабочих в очистном пространстве для осмотра, профилактики, ремонтов и ликвидации аварийных ситуаций. К таким технологическим схемам относятся различной конструкции автоматизированные агрегаты с механизированной крепью. Как показывает опыт экспериментальной проверки подобных агрегатов, они требуют посещения рабочими очистного забоя по меньшей мере два-три раза в течение смены. Эти технологические схемы имеют ограниченную область применения и не могут полностью соответствовать идее безлюдной выемки. Характерной особенностью таких агрегатов является невозможность оперативного вывода оборудования из очистного забоя в примыкающие выработки ввиду его металлоемкости и сложности. Многоэлементностью агрегатов объясняется их низкая надежность и, следовательно, необходимость частых посещений рабочими очистного забоя.

Технологические схемы «выемки без присутствия людей в очистном забое» полностью отвечают требованиям идеи безлюдной выемки. Необходимость посещения рабочими очистного забоя может возникнуть лишь в результате возникновения аварийного состояния очистного забоя, по причине геологических нарушений. Нормальное же течение производственного процесса в течение длительных промежутков времени (десяти суток) происходит без присутствия рабочих.

Таким образом, под безлюдной технологией угольных пластов понимается такая, при которой производственный процесс выемки в очистном забое нормально осуществляется без рабочих, которые управляют всеми операциями из прилегающих выработок [9; 25].

С проблемой разработки технологии добычи без постоянного присутствия людей в забоях и технологии безлюдной выемки тесно связано создание автоматизированной технологии подземной добычи угля [10; 8-11].

С точки зрения создания автоматизированной технологии подземной угледобычи развитие существующих и предлагаемых технических и технологических решений характеризуется тенденцией к созданию высоконадежной поточной технологии, которую можно было бы полностью и достаточно легко автоматизировать.

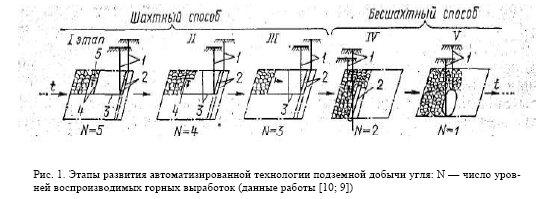

Технология добычи угля подземным способом объективно развивается по пути упрощения своей структуры, исключения ряда технологических звеньев, объединения процессов (рис. 1).

Современная технология разработки выемочных полей с помощью автоматизированных комплексов и агрегатов представляет собой первый этап создания автоматизированной технологии, который характеризуется пятью уровнями воспроизводимых горных выработок: 1 — стволы; 2 — бремсберги (уклоны); 3 — штреки; 4 — выемочные выработки; 5 —очистной забой. Выемка угля может осуществляться без постоянного присутствия людей в очистном забое при дистанционном управлении производственными процессами с вынесенного из лавы пульта управления. Как показывает опыт, основными трудностями в реализации первого этапа являются недостаточная надежность работы очистного оборудования и системы датчиков контроля за положением и взаимодействием машин и механизмов между собой и средой.

Одним из существенных недостатков современной технологии является несоответствие между отработкой и воспроизводством запасов угля. Проходческие работы продолжают оставаться узким местом в создании поточной и надежной технологии угледобычи.

Создание технологии разработки угольных пластов без предварительного проведения подготовительных выработок с комплексами типа ОКС привело к реализации следующего, второго, этапа развития технологии подземной добычи угля. Этот этап характеризуется отсутствием выемочных выработок. Создается основа ведения работ без постоянного присутствия людей как в очистном, так и подготовительном забоях, существенно упрощается технологическая схема шахты.

На третьем этапе развития технологии необходимо обеспечить дальнейшее упрощение технологической схемы шахты путем устранения подготовительных работ в шахтном поле, разрабатываемом блоками без предварительного проведения подготовительных выработок по схеме шахта-лава. Создание этой технологии является дальнейшим развитием идеи совмещенной выемки и заключается в следующем. Выемочный блок, представляющий крупную часть шахтопласта или весь пласт в пределах шахтного поля, оконтуривают магистральными выработками, а подготовленные таким образом запасы вынимают сверхдлинными лавами, оборудованными агрегатами энерговооруженностью 1000 кВт, обеспечивающими наряду с выемкой угля передвижку полностью автономных секционных крепей. Доставка отбитого угля вдоль очистного забоя осуществляется одним из поточных видов транспорта (гидравлическим, гравитационным или др.).

Успешная реализация третьего этапа развития технологии является предельным упрощением технологической схемы шахты, разрабатываемой без постоянного присутствия людей в недрах. В этом случае воспроизводятся лишь три уровня выработок: 1 — стволы; 2 — бремсберги (уклоны) и 3 — штреки главных направлений. В таком варианте шахта может быть автоматизирована с достаточно высокой степенью надежности. Однако полностью исключить присутствие людей под землей не удастся, так как ряд процессов (монтаж-демонтаж оборудования, ремонтно-профилактические работы горнодобывающих средств и систем автоматики и др.) немыслим в обозримом будущем без присутствия человека, хотя часть работ может выполняться с помощью роботов-манипуляторов, управляемых с поверхности оператором в супервизорном режиме.

Дальнейшее упрощение технологии подземной добычи угля связано с реализацией идеи бес- шахтного способа добычи. В настоящее время разработан способ добычи твердых полезных ископаемых с применением экологически чистой нетрадиционной технологии — скважинной гидродобычи (СГД).

Суть технологической схемы СГД угля с помощью самоходного скважинного гидромониторного агрегата состоит в следующем. С поверхности до пласта бурят наклонную добычную и вертикальную подъемную скважины, расположенные в плоскости пласта на расстоянии 3-5 м друг от друга. В добычную скважину опускают скважинный самоходный гидромониторный агрегат, с помощью которого проходят сбойку между скважинами и проводят пластовую восстающую выемочную выработку. Отбитый в забое уголь самотеком транспортируется по выемочной выработке, сбойке в зумпф подъемной скважины и выдается на поверхность с помощью пульпоподъемника (например, эрлифта). После того как выработка пройдена на расстояние 300-500 м, агрегат производит выемку заходок обратным ходом по технологии, широко применяемой на гидрошахтах. Для обеспечения надежного гидротранспорта выемочную выработку проходят сечением диаметром в 2-3 раза большим, чем диаметр добычной скважины. В зумпфе подъемной скважины устанавливают электрогидравлическую дробилку, подготавливающую пульпу к подъему. Такая и аналогичные технологические схемы могут составить четвертый этап развития технологии подземной добычи угля, в котором упрощение технологической схемы приближается к предельному уровню. Этот этап характеризуется двумя уровнями воспроизводимых горных выработок: 1 — скважины, 2 — выемочные выработки. Поточность предлагаемой технологии создает благоприятные условия для ее полной автоматизации [10; 10].

Поскольку освоение способа СГД предполагает новый подход к поискам месторождений, к оценке прогнозных ресурсов и общего минерального потенциала территорий, научноисследовательским институтам предстоит разработать [11; 47]:

а) требования к изученности месторождений, временные методические рекомендации по разведке и геотехнологическому картированию, по физико-геологическому моделированию месторождений; систему геофизического мониторинга с аппаратурно-методическим комплексом сопровождения СГД;

б) методику оценки влияния отработки месторождений способом СГД на экологическую обстановку района ведения работ: рекомендации по предупреждению отрицательных последствий горных работ на окружающую среду;

в) рекомендации по противокоррозийной защите оборудования и трубопроводов технологию обезвоживания гидросмеси, осветления шламовых вод, установить зависимость изменения химического состава вод при многократном их прохождении через зоны обрушения горного массива;

г) технологию принудительного воздействия на продуктивный пласт с целью приведения его в разрушенное состояние с аппаратурно-методическим комплексом ведения работ (импульсноволновое, взрывное воздействие на массив);

д) временные методические рекомендации геолого-экономической оценки оптимальной глубины разработки твердых полезных ископаемых способом СГД;

е) технологию скважинной гидродобычи твердых полезных ископаемых для различных условий залегания месторождения, физико-механических свойств горных пород, гидродинамического и гидрохимического состояния массива;

ж) исходные требования и технические заявки на создание измерительной, контролирующей и регулирующей аппаратуры нестандартного оборудования и оборудования для обслуживания и эксплуатации добычных скважин (самоходные агрегаты); а также требования и исходные данные для создания АСУТП с аппаратурно-методическим комплексом;

з) исходные данные на проектирование опытно-промышленного производства, предприятий по разработке месторождений твердых полезных ископаемых способом скважинной гидродобычи.

Как показывает зарубежный опыт, значителен экономический эффект от использования скважинной гидродобычи в металлургической, электротехнической, электронной и других отраслях народного хозяйства. Безотходность производства, сохранность подземных вод и минимум воздействия разработок на окружающую среду ставят указанную технологию в ряд перспективных направлений в области подземной добычи твердых полезных ископаемых, в том числе и угля.

И наконец, предельного упрощения топологии выработок подземное угледобывающее предприятие может достичь на пятом этапе, когда воспроизводится только один уровень горных выработок — 1 — скважины. На этом этапе реализуются идеи геотехнологических методов добычи угля: подземной газификации, подземной экстракции и гидрогенизации и др.

Вообще автоматизация подземной добычи угля в полной мере возможна лишь при бесшахтном способе.

По данным исследований [12; 227], использование возможностей, открываемых безлюдной выемкой, позволит согласно прогнозным оценкам значительно (в два-три раза) повысить нагрузку на забой и тем самым снизить или даже во многом исключить отрицательное влияние малой мощности пласта и высокой газоносности на производительность труда, фондоемкость и производственную мощность шахты.

Для целенаправленного эффективного решения проблемы безлюдной выемки прогнозирование в этой области необходимо вести на основе:

- отбора лучших из существующих (предложенных) решений безлюдной выемки;

- разработки новых технико-технологических решений, основывающихся на традиционной технологии;

- поиска принципиально новых и создания нетрадиционных решений безлюдной выемки;

- экономического обоснования области реализации различных решений безлюдной выемки;

- составления с учетом решения этих задач научно-технической программы работ по данной проблеме, включающей необходимые научные исследования.

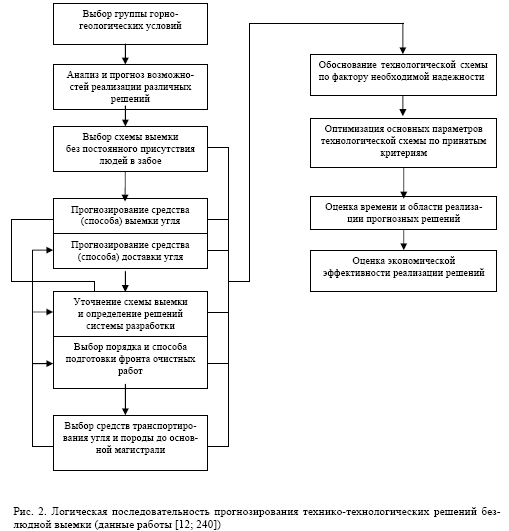

В законченном виде логическая последовательность разработки конкретных прогнозных решений безлюдной выемки, выполняемая с использованием различных методов прогнозирования, включает в себя (рис. 2):

- выбор группы горно-геологических условий (соответственно предполагаемой области применения);

- анализ и прогноз возможностей реализации различных решений, открываемых развитием науки и техники, для разработки основных подсистем и элементов структурно-функциональной модели безлюдной выемки;

- выбор схемы безлюдной выемки соответственно способу управления горным давлением;

- прогнозирование средства (способа) выемки с установлением основных его параметров, набор которых определяется видом технического средства (способа) и возможностями прогнозирования, зависящими от степени новизны (разработанности) объекта и периода упреждения;

- прогнозирование средства (способа) доставки;

- уточнение схемы выемки и определение пространственно-планировочных решений системы разработки и их линейных параметров, в том числе выбор порядка и способов подготовки (воспроизводства) фронта очистных работ;

- выбор средств транспортирования угля и породы до основной транспортной магистрали;

- обоснование режима функционирования технологической схемы по фактору обеспечения максимального полезного времени ее функционирования (по добыче) при необходимой надежности;

- оптимизацию основных параметров технологической схемы по принятым критериям;

- оценку возможного времени в области практической реализации спрогнозированных решений в границах («единичный» эффект) и целесообразной области их реализации во времени.

Обеспечение единой технической политики в разработке технологии и средств безлюдной выемки, направленной на улучшение условий труда, более полное извлечение запасов угля и продление срока службы шахт при снижении за счет этого удельных капитальных вложений на поддержание мощности и развитие шахтного фонда, позволит при ее успешном осуществлении практически решить главные вопросы научно-технического прогресса в подземной добыче угля на длительную перспективу.

Список литературы

- Дрижд Н.А., Баймухаметов С.К., Тоблер В.А. и др. Карагандинский угольный бассейн: Справочник. — М.: Недра, 1990. — 299 с.

- ПугачевЕ.В., ФряновВ.Н. Проблемы развития угольной промышленности Кузбасса // Уголь. — 1999. — № 4. — С. 33-35.

- Мазикин В.П., Вылегажин В.Н. Перспективы развития горнодобывающей промышленности // Уголь. — 1999. — № 6. —С. 14-17.

- Мельник В.В., Пальчевский А.Ю. Приоритетные направления развития подземной угледобычи на шахтах Кузбасса // Уголь. — 2007. — № 4. — С. 40-41.

- АртемьевВ.Б. Перспективы струговой выемки угля // Уголь. — 2004. — № 3. — С. 9-12.

- Аверкин А.Н. К вопросу расчета продольной устойчивости струговых установок в режиме блокирования // Уголь. — 2006. — № 2. — С. 14-15.

- Кузьмич И.А., КузнецовГ.И. Опыт гидравлической добычи угля за рубежом. — М.: ЦНИЭИуголь, 1982. — 39 с.

- Шаклеин С.В., Писаренко М.В. Нетрадиционные технологии добычи угля — основа интенсивного освоения минерально-сырьевой базы Кузбасса // Горная промышленность. — 2010. — № 4(92). — С. 22-25.

- Сапицкий К.Ф., Бондаренко Ю.В., Ворхлик И.Г., Гомаль И.И. Перспективы создания технологии безлюдной выемки угольных пластов // Известия вузов. Горный журнал. — 1991. — № 3. — С. 24-29.

- Ковальчук А.Б., Пономарев В.П. О тенденциях развития автоматизированной технологии подземной добычи угля // Известия вузов. Горный журнал. — 1980. — № 7. — С. 8-11.

- Колибаба В.Л. Скважинная добыча твердых полезных ископаемых // Горный журнал. — 1992. — № 1. — С. 45-47.

- Докукин А.В., Архипов Н.А. Прогнозирование научно-технического прогресса в угольной промышленности: Проблемы, теория, методы. — М.: Недра, 1981. — 280 с.