Актуальность проведения исследований, направленных на изыскание эффективных способов добычи и переработки полезных ископаемых

Сегодня экономическое благосостояние Казахстана в значительной степени определятся уровнем развития горнодобывающей промышленности. Поэтому освоение природных ресурсов является одним из главных элементов стратегии развития республики на ближайшую перспективу.

На современном этапе горная наука рассматривает недра земли не только как источник минерального сырья с точки зрения их изъятия и утилизации, но и как целостный природный многофункциональный ресурс жизнеобеспечения общества, находящийся в процессе постоянного преобразования. Решение задач использования и сохранения недр, обеспечения экологической безопасности и повышения уровня безопасности горных работ составляет современное идейное содержание комплексного освоения недр и одновременно современную идеологию горных наук.

К сожалению, в настоящее время отсутствуют кардинальные позитивные сдвиги в таких важных сферах функционирования горнодобывающего комплекса, как управление, экономика, безопасность труда и охрана окружающей среды, которые во многом обеспечивают рациональное и эффективное освоение и эксплуатацию ресурсов недр. На сегодня в Казахстане, по данным Министерства охраны окружающей среды, экономический ущерб от загрязнения окружающей среды составляет 15-20 % ВВП [1].

В последние годы для горнопромышленного комплекса страны были характерны значительные потери полезных компонентов, обусловленные низким уровнем комплексной добычи и переработки минерального сырья, имеет место несоответствие между интересами по наращиванию производственных мощностей горной промышленности и темпами развития ее минерально-сырьевой базы.

Во многом причиной такого положения является отсутствие средств механизации горных работ для поточных и циклично-поточных технологий, ухудшение горно-геологических и горнотехнических условий при разработке месторождений полезных ископаемых на больших глубинах, отсутствие единой и обоснованной системы качественного управления недропользованием.

Важные сдвиги в решении этих проблем намечены в Государственной программе форсированного индустриально-инновационного развития Республики Казахстан на 2010-2014 гг., в которой предусмотрен курс на обновление устаревших технологий, техники и оборудования с учетом последних научных и инженерных достижений. Не зря в своем выступлении на внеочередном XII съезде партии «Нур Отан» Президент страны отметил: «Самым эффективным компаниям, привлекающим передовые технологии, инвестирующим в инновации и человеческий капитал, государство должно оказать беспрецедентную поддержку, вплоть до долгосрочного гарантирования закупок» [2].

Такой подход в развитии промышленности и, в частности, горнодобывающей отрасли, резко повышает необходимость и актуальность проведения целого комплекса теоретических и экспериментальных исследований, направленных на изыскание эффективных и экологически безопасных способов и средств добычи и переработки полезных ископаемых.

Повышение роли технологии добычи полезного ископаемого в противостоянии ухудшению природных условий

Известно, что к наиболее востребованной сфере горнопромышленной деятельности относится разработка месторождений, главной целью которой является изъятие из недр полезной для общества части вещества недр — минеральных образований. В этом случае недрам наносится геологический ущерб (ГУ), возникающий на различных стадиях и этапах разработки месторождений полезных ископаемых.

При этом возможные воздействия на геологическую среду (ГС) можно подразделить на четыре группы по объективному классификационному признаку, отражающему характер (отличительное свойство, особенность) производимого воздействия на недра [3]:

I группа — отделение (изъятие) вещества недр, ведущее к уменьшению его количества.

II группа — преобразование или нарушение геологической среды. Оно может проявляться в виде создания подземных полостей, карьеров, котлованов, выемок, траншей, углублений; перераспределения полей напряжений в горном массиве в зоне ведения горных разработок; нарушения циркулирующих в недрах водоносных, газовых, флюидных, энергетических и иных потоков; изменения горно-геологических, структурных характеристик и свойств геологической среды, вмещающей минеральные образования; изменения ландшафта территории, занятой под геологическими и горными отводами, и т.д.

III группа — загрязнение геологической среды (геомеханическое, гидрогеологическое, геохимическое, радиационное, геотермическое, геобактериологическое).

IV группа — комплексное (синэнергетическое) воздействие на недра, проявляющееся при различном сочетании воздействий трех приведенных выше групп.

В соответствии с существующей практикой эксплуатации месторождений полезных ископаемых возможные воздействия на ГС целесообразно рассматривать по основным стадиям:

первая — изучение геологической среды, в том числе их составной части — минеральных образований (месторождений полезных ископаемых);

вторая — освоение (эксплуатация) месторождений полезных ископаемых;

третья — завершение освоения (разработки) месторождений полезных ископаемых — ликвидация (консервация) горнодобывающих объектов.

На стадии изучения недр, проводимого с целью обнаружения (поиска) минеральных образований, воздействия на геологическую среду, с некоторой долей условности, можно разделить по объективному признаку — степени физической целостности ГС — на две группы: воздействия без существенного нарушения целостности ГС (1-я группа) и воздействия с нарушением целостности и свойств ГС (2-я группа).

К 1-й группе воздействий можно отнести поисковые и сейсморазведочные работы, которые практически не влияют на состояние горного массива.

2-я группа воздействий обусловлена геолого-разведочными работами (ГРР), осуществляемыми с помощью скважин, горных выработок и иных работ, ведущих к изменению физической целостности ГС. В этом случае возможны все четыре указанных выше вида воздействий на ГС: изъятие вещества недр (при проходке геологоразведочных выработок и в меньшей степени — при выбуривании скважин); нарушение геологической среды (при проходке горных выработок с использованием взрывчатых веществ); загрязнение (имеет место лишь в отдельных случаях — при бурении нефтяных, газовых и иных разведочных скважин, при пересечении подземных термальных, минерализованных вод) и комплексное воздействие (встречается редко — например, при пересечении геологоразведочной выработкой минерализованного водного, газоносного горизонтов, флюидных потоков).

Таким образом, можно констатировать, что на стадии изучения недр воздействия на ГС проявляются незначительно, главным образом при разведке и доразведке месторождений полезных ископаемых, производимых с использованием горных выработок и, частично, при бурении разведочных скважин на жидкие и газообразные углеводороды.

На завершающей стадии разработки месторождения, т.е. при ликвидации или консервации горнодобывающего предприятия, когда процесс добычи (изъятия из недр) полезного ископаемого закончен, прямых, непосредственных воздействий на ГС не происходит. Однако в этот период более активно и широко могут проявиться последствия предыдущих стадий освоения месторождения, причем не сразу, а по истечении времени — порой значительного (месяцы, годы).

Обобщение опыта работы горных предприятий по добыче угля, нефти и газа, железной руды и других полезных ископаемых показывает, что к числу наиболее важных факторов, формирующих уровень и динамику основных технико-экономических показателей, можно отнести, с одной стороны, природные, а с другой — противостоящие им технические, технологические и организационные. Выбор технологии, техники и организации добычи полезных ископаемых в настоящее время зависит главным образом от природных условий. Степень активного изменения природных условий хотя и увеличивается по мере технического прогресса, но еще недостаточна. Пассивно приспосабливаясь к природным условиям, мы отбираем для эксплуатации те месторождения полезных ископаемых или их участки, где эти условия соответствуют наилучшим возможностям апробированных технологических схем разработки месторождений. Но отличительная черта природных ресурсов — их невозоб- новляемость. Поэтому отработка лучших участков месторождений вызывает неизбежный переход к эксплуатации все более и более худших, требующих повышенных и эксплуатационных, и капитальных затрат. Ухудшению природных условий противостоит совершенствование технологии, техники и организации производства.

Безусловно, на стадии освоения разведанного месторождения полезного ископаемого определяющую роль в воздействиях на ГС играет применяемый способ (технология) его разработки, точнее, метод (техническое средство) изъятия из геологической среды ее части — минерального образования, который принимается в качестве главного классификационного признака систематизации возможных воздействий.

В соответствии с этим признаком воздействия можно подразделить на следующие четыре группы.

1 группа — механический способ. Характерен при добыче преимущественно твердых полезных ископаемых и осуществляется известными техническими средствами (угольные комбайны, драги, отбойные молотки, пилы, экскаваторы-мехлопаты и драглайны и т. д.).

2 группа — взрывной способ. Наиболее типичен для разработки твердых полезных ископаемых в случае наличия пород, не поддающихся механическому воздействию.

Взрывание массива горных пород на больших глубинах, куда перемещается эпицентр подземных и открытых горных работ, требует нового подхода к ведению буровзрывных работ в этих условиях.

Повышение эффективности и безопасности производства взрывных работ необходимо осуществлять за счет изыскания новых невзрывчатых компонентов и создания оборудования для изготовления взрывчатых веществ на месте их применения, а также создания мини-заводов для приготовления взрывчатых веществ с максимальным приближением к местам заряжания шпуров и скважин как на подземных, так и на открытых горных работах.

Применение таких мини-заводов позволит на 80 % обеспечить взрывными веществами горные предприятия, при этом стоимость их будет на 30-90 % ниже импортных [1; 30].

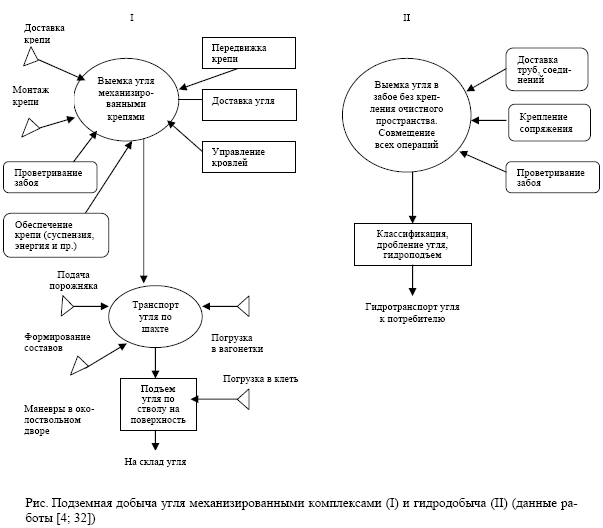

3 группа — гидродинамический способ, когда в качестве технического средства отделения полезного ископаемого от массива используются гидромониторы. Так, в угольной промышленности конструктивное объединение операций своим развитием привело к технологическому объединению, реализуемому технологией подземной гидравлической добычи угля. Многочисленные операции по забою (зарубка, отбойка, навалка, крепление, перестановка оборудования) заменяются одной операцией отбойки угля высоконапорной струей воды, а многочисленные операции подземного транспортирования — передачей смеси угля с водой по желобам и трубам с помощью самотечного безнапорного транспорта, углесосов и других аппаратов (рис.).

На гидрошахте «Юбилейная-II» в Кузбассе (Россия), где впервые была применена эта технология, достигнут очень высокий уровень производительности труда — 290-300 т на рабочего в месяц.

4 группа — геотехнологические способы добычи полезных ископаемых, которые являются наиболее эффективными методами повышения полноты использования богатств недр, вовлечения в эксплуатацию некондиционных или потерянных руд; рациональными способами извлечения из недр жидких, газообразных полезных ископаемых, их смесей.

В каждой из перечисленных выше групп выделяются подгруппы, классы, виды, подвиды и другие более мелкие подразделения.

Анализируя указанные методы изъятия из ГС минеральных образований с позиции определения возможных воздействий, следует отметить, что помимо главной цели, ради которой они созданы и постоянно совершенствуются, т.е. добычи полезного ископаемого, этим способам присущи все другие виды воздействий, проявляющиеся в разных масштабах мощности и интенсивности. Они имеют свои специфические особенности, в соответствии с которыми целесообразно осуществлять дифференциацию групп.

Сущность и значение геотехнологических методов добычи полезных ископаемых

Задаче интенсификации горного производства и дальнейшего повышения эффективности разработки месторождений полностью отвечают развивающиеся в последние годы новые, так называемые геотехнологические способы добычи минерального сырья, основанные на переводе полезных ископаемых на месте их залегания посредством осуществления тепловых, массообменных, химических и гидродинамических процессов в подвижное состояние (жидкое или газообразное), удобное для транспортирования и дальнейшей переработки. Добыча полезных ископаемых геотехнологическими методами производится, как правило, через скважины, буримые с поверхности до месторождения [5; 124].

Геотехнологические методы возможны при подземной газификации углей, кислотном и бактериальном выщелачивании металлов, расплавлении серы, извлечении минеральных продуктов из термальных вод и вулканических выделений, добыче калийных солей растворением с последующим выкачиванием раствора и выпариванием его на поверхности. Например, при гидравлической добыче серы все операции по проходке стволов, развитию сети горных выработок, систем выемки и транспорта заменяются двумя операциями: бурение скважин и нагнетание горячей воды в пласт с последующей откачкой расплавленной серы на поверхность. При этом ликвидируется вообще постоянное присутствие людей под землей, за исключением производства ремонтных работ.

Геотехнологические методы позволяют вовлечь в эксплуатацию месторождения, залегающие в особо сложных условиях, с непромышленным содержанием руд, расширить добычу рассеянных элементов. В связи с этим в мировой практике прослеживается тенденция перехода от классической горной технологии к геотехнологическим методам добычи полезных ископаемых.

Сейчас в этом направлении наиболее продвинутыми и освоенными являются следующие принципиально различные геотехнологии:

а) скважинная гидродобыча твердых полезных ископаемых;

б) подземное скважинное выщелачивание металлов, в частности, урана;

в) наземное кучное выщелачивание металлов (например, золота);

г) подземная газификация углей;

д) подземное сжигание угольных пластов;

е) получение синтетических жидких топлив из углей.

Совершенно очевидно, что бесшахтные способы добычи полезных ископаемых исключают присутствие людей в подземных условиях или в открытых горных выработках.

При подземном скважинном выщелачивании металлов, кроме того, появляется возможность извлекать их из очень бедных руд и не выдавать на поверхность какие-либо отходы.

В технологиях скважинной гидродобычи люди также не присутствуют в подземных выработках, но на поверхность выдаются только полезные для переработки руды или другие ископаемые, что существенно снижает объемы складируемых отходов.

Понятно также, что невозможно сразу быстро перейти на геотехнологические методы бесшахт- ной добычи полезных ископаемых. Этот переход будет эволюционным, постепенным, но неотвратимым, так как в противном случае не будут обеспечены основные экономические требования к горнодобывающим предприятиям — их рентабельность и прибыльность.

Технология скважинной гидродобычи полезных ископаемых

Достижения науки и техники предлагают для производства горных работ геотехнологические методы скважинной добычи полезных ископаемых. Они предусматривают качественный перевод процесса добычи от машинной технологии на уровень технологии атомов, молекул и ионов, без применения средств взрывания и проходки, исключая присутствие человека под землей. Такая технология признана учеными мира гуманной по отношению к природе [6].

Скважинная гидродобыча полезных ископаемых — добыча твердых полезных ископаемых подземным способом, основанная на их гидравлическом или комбинированном разрушении, смешении с водой и выдаче гидросмеси на поверхность. С этой целью бурятся до подстилающих пород скважины диаметром 200-500 мм, через которые опускается добычное оборудование, которое обычно размещается в двух рядом расположенных скважинах. В одной из них помещается водовод с гидромонитором, струей которого производится размыв полезного ископаемого и его подгон к всасывающему устройству. В другой скважине находится подъемное оборудование (гидроэлеватор, эрлифт или погружной грунтовый насос), с помощью которого полезное ископаемое выдается на поверхность [5; 560].

Особенностью способа скважинной гидродобычи (СГД), как нового развивающегося направления, является большое разнообразие систем и способов выемки полезного ископаемого. Анализ данных показывает, что наиболее эффективна отработка месторождений камерными системами с поддержанием открытой необводненной камеры, позволяющими управлять сдвижением и горным давлением путем оставления целиков, закладкой выработанного пространства, плавным опусканием кровли и обрушением налегающих пород.

В целом предприятия СГД менее энерго- и капиталоемки, сооружаются в более короткие сроки. Следовательно, являются более конкурентоспособными в удаленных и экономически слабо освоенных районах по сравнению с предприятиями, применяющими традиционную технологию. Применение способа СГД позволяет избежать многих негативных экологических последствий. Эта технология добычи практически безотходна, экологически безвредна, не требует значительного отвода земель под промышленное строительство. К настоящему моменту созданы необходимые предпосылки для обеспечения рационального природопользования при СГД с точки зрения мониторинга, и, несомненно, в ближайшее время мы будем свидетелями появления новых разработок в этой быстроразвиваю- щейся области горной технологии.

В России геотехнологический метод скважинной добычи железных руд используется на Курской магнитной аномалии (КМА). Российские экономисты, сравнивая результаты внедрения геотехнологии на этом месторождении с шахтным и карьерным способами разработки, пришли к выводу, что рыночный спрос на карьерный метод составляет 20 %, на шахтный — 3 %, а на геотехнологию — около 80 % [6]. Оказалось, что добыча природно богатых руд КМА новым способом в несколько раз дешевле, чем традиционными подземным и открытым способами. Не требуется много времени для строительства и освоения рудников.

Рассмотренный зарубежный опыт применения СГД на титано-циркониевых месторождениях также позволяет сделать вывод о том, что благодаря малым капитальным затратам, ограниченному набору технологического оборудования, мобильности, небольшим срокам освоения, минимальным воздействиям на экологическую обстановку данная технология значительно ускоряет и удешевляет разработку месторождений.

В Казахстане технология СГД пока делает только первые пробные шаги на стадиях опытнометодических и опытно-промышленных работ. Дело в том, что в республике есть ряд промышленногенетических типов месторождений, в первую очередь остродефицитных видов минерального сырья, освоение которых способами СГД не только экономически целесообразно, но и необходимо.

Так, в нашей стране есть множество разведанных месторождений железа, марганца, богатых по содержанию и запасам, однако залегающих на значительной глубине, порядка 1400-1500 метров, и потому нерентабельных для шахтной добычи, но, по предварительным прикидкам, экономически выгодных при отработке скважинной геотехнологией. Она позволит в два раза повысить извлекаемость руды. Это значит, что наши глубоко залегающие месторождения железа и марганца могут стать довольно привлекательными для вложения инвестиций.

Видимо, в перспективе целесообразно сосредоточить внимание на отработке способами скважинной геотехнологии месторождений дорогих и дефицитных полезных ископаемых: платиноиодов, золота, урана, тантала, ниобия, иттрия, скандия, титана, циркония, флюорита, алмазов, белых бокситов и некоторых других.

Таким образом, с учетом того, что новая перспективная технология может найти применение при добыче многих твердых полезных ископаемых, ее следует рассматривать как важнейшее приоритетное направление государственной инвестиционной политики, позволяющее в короткие сроки обеспечить прогрессивные структурные преобразования в промышленности Казахстана и обеспечить дальнейший экономический рост без ущерба экологическим системам. Важно помнить о том, что СГД — это горная технология будущего, но не далекого, а близкого, что будет зависеть от принятия правильных решений и их реализации в свете установок Стратегического плана развития Республики Казахстан до 2020 г.

Технология подземного скважинного выщелачивания урана

Республика Казахстан располагает одной из крупнейших в мире сырьевых баз урановой промышленности. Разведанные балансовые запасы урана оцениваются в 1 млн. 200 тыс. т.

Основу сырьевой базы отечественного урана составляют гидрогенные месторождения региональных зон пластового окисления с неблагоприятными для традиционных горных способов добычи условиями залегания — высокой обводненностью рудовмещающих пород, слабой литификацией, низким содержанием урана и концентрацией на значительных площадях.

Освоение гидрогенных урановых месторождений было начато в Казахстане с 70-х годов прошлого столетия. К середине 80-х годов Казахстан уже обеспечивал около 40 % потребностей бывшего СССР в уране. Для отработки месторождений был применен новый для того времени способ добычи урана — метод подземного выщелачивания через систему скважин, пробуренных с поверхности, заключающийся в переводе урана в раствор на месте естественного залегания руд [7; 6].

За последние 10-15 лет (особенно начиная с 1999 г.) в Казахстане весьма быстрыми темпами наращивались объемы подземного скважинного выщелачивания (ПСВ) урана и сопутствующих ему редких элементов (рений, осмий и др.). В этой связи был придан мощный импульс развитию горных наук в Казахстане в области геотехнологии металлов. К настоящему времени в республике создается самостоятельная школа ученых-геотехнологов ПСВ металлов. Был проведен ряд международных научных конференций по проблемам геотехнологии урана с участием ведущих стран по его добыче (Франция, Австралия, Канада, Россия, Узбекистан и др.).

Как следствие, основой разработки и внедрения в практику уранодобычи метода подземного скважинного выщелачивания явились достижения в области геологоразведки и промышленной оценки эпигенетических месторождений региональных зон пластового и грунтового окисления, достижения в области гидродинамики, геохимии, гидрометаллургии.

Успешное решение комплекса технических проблем первых этапов освоения метода подземного выщелачивания урана было связано с разработкой и внедрением специальных технических средств и технологий сооружений и эксплуатации скважин, контрольно-измерительной аппаратуры, а также с разработкой и промышленным освоением в гидрометаллургии урана сорбционной технологии с использованием сильноосновных анионитов.

За прошедшие годы коллективами казахстанских уранодобывающих предприятий была проделана большая работа по совершенствованию технологии, добычи урана, повышению производительности труда, снижению себестоимости продукции, автоматизации производственных процессов. Значительная работа проделана в области бурения и оборудования скважин, совершенствования средств подъема продуктивных растворов, аппаратов сорбционного их передела.

В результате указанных выше целенаправленных мер доля Казахстана в объемах мировой добычи урана сегодня достигла 19 %. В 2009 г. республика вышла на первое место по объемам добычи урана. К настоящему времени объем добычи приблизился вплотную к отметке в 14 тыс. т (для сравнения: показатель 2008 г. — 8,6 тыс. т). Если говорить о реализации добытого урана, то вся отечественная продукция законтрактована.

По данным Всемирной ядерной ассоциации [8] на начало марта 2009 г. в мире работало 436 ядерных реакторов. И количество станций год от года растет. Уже сейчас на долю урана приходится выработка 15 % электроэнергии в мире и ожидается, что до 2030 г. в мире будет построено около 500 новых реакторов.

Факторы, обусловливающие высокие темпы развития атомной энергетики, — рост численности населения планеты и дефицит традиционной энергетики, поскольку углеводородные источники сырья иссякают. Таким образом, уран превращается в стратегический продукт глобальной экономики. Поэтому в стратегиях многих уранодобывающих компаний важнейшая позиция отводится наращиванию объемов производства урана. Это и одна из стратегических задач АО «НАК «Казатом- пром». Предполагается к 2025-2030 гг. выйти на уровень годовой добычи в 25 тыс. т, что составит 32 % мирового объема добычи урана [8].

В перспективе АО «НАК “Казатомпром”» будет иметь преимущества в технологии — речь идет о методе ПСВ, который применяется сейчас на подавляющем большинстве рудников отечественной горнорудной компании. Это объясняется следующими основными преимуществами метода подземного выщелачивания по сравнению с традиционными горными способами разработки урановых месторождений:

- возможность вовлечения в эксплуатацию бедных и забалансовых руд месторождений со сложными геолого-гидрогеологическими условиями залегания, но имеющими крупные запасы урана;

- значительное сокращение капитальных вложений и сроков ввода месторождений в эксплуатацию;

- улучшение условий труда, сокращение численности горнорабочих и повышение производительности труда в 2,5-3,5 раза;

- уменьшение отрицательного воздействия уранодобычи на окружающую среду.

Ожидается, что в промышленную эксплуатацию будут вовлекаться новые месторождения и залежи, в том числе со сложными геолого-гидрогеологическими условиями, характеризующимися слабопроницаемыми участками, фильтрационной неоднородностью, невыдержанным пространственным расположением рудных тел в рудоносных горизонтах и большими глубинами их залегания, отсутствием надежных водоупоров и т. д. Расширение границ применения метода подземного скважинного выщелачивания урана требует дальнейшего совершенствования этого прогрессивного метода добычи и определяет его высокую наукоемкость.

По мнению специалистов [9], развитие получат следующие крупные блоки приоритетных прикладных исследований ПСВ металлов на перспективу:

1) разработка автоматизированной системы гидродинамических расчетов сети скважин ПСВ металлов для несовершенных скважин (отсутствие водоупоров, растекание продуктивных растворов в плане);

2) разработка автоматизированной системы проектирования оптимальных схем вскрытия глубоких продуктивных горизонтов пластово-инфильтрационных месторождений урана для сложных условий;

3) разработка критериев и методов оценки устойчивости стенок технологических скважин при ПСВ металлов с учетом прочности труб и горного давления;

4) разработка автоматизированной системы расчета оптимальных напоров на закачных скважинах с учетом гидродинамики напорных вод и прочности трубоставов в скважинах;

5) разработка блочной структуры систем автоматизированного проектирования ПСВ в режиме постоянной адаптации к изменяющимся условиям горной среды;

6) создание автоматизированной системы оптимального управления процессами ПСВ урана в реальном масштабе времени по векторному критерию адаптации.

Безусловно, реализация перечисленных мер в практику уранодобычи позволит существенно поднять эффективность и снизить себестоимость добычи урана, значительно улучшить условия труда персонала, работающего на полигонах подземного выщелачивания, повысить экологическую безопасность производства и, в конечном итоге, поднять конкурентоспособность выпускаемой продукции на мировом рынке урана.

Технология наземного кучного выщелачивания золотосодержащих пород

В условиях рыночной экономики, когда наблюдается острый дефицит денежных средств, естественно, что в первую очередь в эксплуатацию будут вовлекаться месторождения, на освоение которых требуются сравнительно небольшие капиталовложения. Добыча золота на таких объектах должна быть организована с применением простых и высокорентабельных технологий, обеспечивающих быстрый возврат вложенных средств.

Такой прогрессивной технологией является кучное выщелачивание (KB), прекрасно зарекомендовавшее себя во всем мире. Предприятия КВ характеризуются относительной простотой аппаратурного оформления. При сравнительно небольших капитальных вложениях возможно за 1-2 года завершить полный комплекс строительства такого предприятия. Все это, с учетом низких эксплуатационных затрат, позволяет с высокой эффективностью вовлекать в переработку низкосортные руды.

Принимая во внимание положительный опыт работы зарубежных предприятий по добыче золота методом KB, высокую эффективность технологии, сравнительно небольшие капитальные затраты на создание предприятий, высокий уровень рентабельности и короткий срок окупаемости, рекомендуется широко использовать KB в практике добычи золота в Республике Казахстан.

Видимо, в республике быстрый рост добычи золота в будущем может быть обеспечен при условии проведения государством политики, стимулирующей развитие производства, и в первую очередь на основе снижения уровня налогов в золотодобыче.

Можно предположить, что бурное развитие новых способов ПСВ урана, КВ золота и других металлов в перспективе потребует быстрого решения целого комплекса научных проблем, которые следует считать наиболее приоритетными в сфере развития горных наук в Республике Казахстан, а также форсированного и качественного решения задач подготовки инженерных кадров в области геотехнологии металлов.

Технология подземной газификации угля

Анализируя ситуацию в мировой энергетике, специалисты оценивают ресурсные запасы энергоносителей по срокам их исчерпания при сегодняшних темпах потребления: для нефти — 50 лет, природного газа — 70 лет, каменного угля — 100 лет, бурого угля — 170 лет, сланца — 200 лет [10].

В настоящее время в Казахстане и передовых западных странах получает развитие направление использования твердых топлив, базирующееся на внедрении технологий их глубокой переработки. Суть этих технологий заключается в реализации процессов пиролиза, газификации и гидрогенизации с целью получения из угля и сланцев синтетической, «искусственной нефти», высококалорийного газа, угольного полукокса, активных углей, а также химического сырья, из которого можно извлекать тиофеновые соединения, фенолы и другую продукцию.

В связи с изложенным выше создание предприятий по производству газа, бензина, газотурбинного топлива из твердых горючих ископаемых, т.е. по замещению перечисленных выше топливных ресурсов, является одной из актуальных стратегических задач страны.

Одним словом, в будущем роль угля в топливно-энергетическом балансе (ТЭБ) Казахстана может быть повышена не только за счет его прямой добычи, сопровождающейся неизбежными экологическими ущербами. Заслуживает внимания возможность превращения угля на месте его залегания (под землей) в более экологически чистые газообразные энергоносители. К такой нетрадиционной технологии разработки угольных пластов следует отнести подземную газификацию углей (ПГУ), обеспечивающую осуществление реакций неполного окисления угля в подземных условиях непосредственно на месте залегания угольных пластов — в подземном газогенераторе, с получением после соответствующей обработки на поверхности газа, сходного по своим характеристикам с природным. При этом газ ПГУ может являться сырьем для получения синтез-газа, метанола, аммиака, карбамида и других ценных химических продуктов.

Известны многочисленные попытки освоения ПГУ, принципиальные преимущества которой были отмечены еще великим русским химиком Д.И.Менделеевым. ПГУ, с одной стороны, предотвращает экологические ущербы на стадиях добычи, хранения и транспорта угля, с другой — резко уменьшает выбросы на стадии сжигания газа ПГУ у потребителя (вместо угля).

Подземная газификация углей с применением кислородного дутья вместо воздушного позволяет получать газ, который может быть переработан на химическую продукцию. Очистив газ ПГУ от углекислоты, можно получить синтез-газ, состоящий из оксида углерода и водорода. При кислородном дутье повышается температура горения угля, что обеспечивает устойчивое горение тонких и влажных угольных пластов. Кроме того, высокая температура горения бурых углей, богатых оксидом кальция или магния, позволит практически полностью связать серу и оставить ее под землей. В результате сократится концентрация сероводорода в газе ПГУ. Сокращение объема выходящего газа позволит уменьшить капиталовложения на создание реакторов его очистки от сероводорода и углекислоты, а также реакторов переработки синтез-газа в метанол.

Получение дешевого водорода из газа ПГУ на кислородном дутье позволяет организовать производство по прямому восстановлению железа водородом в кипящем слое. Вместо водорода можно использовать и синтез-газ. В этом случае возможно отказаться от доменного процесса и производства кокса. Прямое восстановление железа требует вдвое меньше топлива и дает высококачественный металл, а не чугун.

В цветной металлургии применение синтез-газа ПГУ для восстановления силикатных никелевых руд позволило бы решить проблему дефицита никеля [11; 48].

На сегодняшний день способ подземной газификации промышленно апробирован. Зарубежный опыт использования данной технологии подтверждает ее экономическую эффективность и возможность создания экологически чистого предприятия.

В странах СНГ принципиальные недостатки известных способов газификации, к которым прежде всего следует отнести низкую теплотворную способность синтеза газа, получаемого на воздушном или на паро-воздушном дутье (1000-1400 ккал/м3), значительные расходы на амортизацию и эксплуатацию, а также высокую загрязненность летучих продуктов пылью, соединениями серы и другими вредными примесями, привели к практически полной ликвидации этого направления, особенно после появления более дешевого и экологически более чистого природного газа.

Между прочим, на территории бывшего Советского Союза действовало несколько станций ПГУ, до настоящего момента работает Ангренская станция в Узбекистане. За рубежом исследовательские, опытные и промышленные работы по подземной газификации угля и использованию полученного газа ведутся в США, странах Евросоюза, КНР, КНДР, Австралии, Монголии, Японии. В целом опыт применения технологии подземной газификации показал, что эта технология позволяет получать энергетический газ и газ для химического синтеза в промышленных масштабах, заменяя собой природный газ.

Интересно отметить, что еще в 1975 г. одна из фирм США купила в бывшем Советском Союзе лицензию на технологию подземной газификации угольных пластов и уже имеет проекты заводов по переработке твердого топлива на газ. Было бы хорошо, если бы пример иностранных предпринимателей побудил наших ученых, руководителей, специалистов к быстрейшему созданию собственных высокоэффективных технологий ПГУ, тем более что в ближайшие 15-20 лет спрос на газ повысится.

В связи с актуальностью проблемы ПГУ возникает необходимость коренного пересмотра позиций и отношения Правительства Казахстана к проблеме более эффективного использования энергоресурсов за счет подземной газификации угля в республике. Конечно, проблема ПГУ, известная еще с 1930-х годов, должна быть рассмотрена с современных позиций, тем более за рубежом уже разработаны новые технологические схемы подземной газификации. Новая технология ПГУ отличается от ранее освоенной, прежде всего, повышенной управляемостью, существенно меньшим количеством эксплуатационных скважин и высокой стабильностью технологического процесса. Это обеспечивает экономическую эффективность разработки угольного месторождения методом ПГУ. В расчете на условное топливо газ ПГУ на 25-35 % дешевле шахтного угля.

Поскольку технология ПГУ откроет новые возможности в разработке угольных пластов со сложными горно-геологическими условиями залегания, целесообразно расширить объем научноисследовательских и опытных работ по разработке и совершенствованию технологии ПГУ применительно к горно-геологическим и экологическим условиям Карагандинского бассейна, других угольных месторождений страны. Научно-исследовательским и проектным институтам республики, геологическим и эксплуатационным службам надо отобрать участки для подземной газификации угля и определить места заложения станций Подземгаза, подготовить технико-экономические обоснования их строительства, рассчитать затраты на научно-исследовательские работы и капиталовложения на развитие ПГУ.

Принимая во внимание важность проблемы перехода к ресурсосберегающим и безотходным технологиям, следует подумать над созданием в Казахстане на базе одного из ведущего НИИ (например, ИГД им. Д.А.Кунаева или ИПКОН НАН РК) координационного центра, который занимался бы вопросами, требующими решения для успешного внедрения ПГУ. Применение данного метода нужно рассматривать как технологию, которая пока неконкурентоспособна со сравнительно дешевыми нефтью и газом, но которая через определенный период обязательно будет востребована.

Технология использования энергии подземного сжигания угольных пластов

Несмотря на глобальное лидерство нефти и газа как первичных источников энергии, уголь по- прежнему занимает очень прочные позиции. В XXI в. роль угля в энергетическом балансе большинства стран будет возрастать. Это обусловлено как ростом издержек на добычу нефти и газа, так и неизбежной перспективой их исчерпания в текущем столетии. Запасы угля на порядок и более превышают запасы углеводородов и на третье тысячелетие угля в мире точно хватит.

Для угольной промышленности Казахстана специальной аспект имеет вопрос разработки тонких пластов на шахтах Шерубай-Нуринского и Тентекского районов Карагандинского бассейна.

Известно, что промышленная угленосность бассейна связана с ашлярикской, карагандинской, долинской и тентекской свитами, которые содержат до 80 угольных пластов и пропластков. Из них 65 пластов имеют рабочую мощность. Суммарная мощность всех угольных пластов составляет в среднем 110 м. Угленосность отдельных свит характеризуется данными, приведенными в таблице 1.

Мощность угольных пластов, как и угленосность свиты, в целом по бассейну уменьшается с востока на запад, а в пределах каждого угленосного района — с юга на север. Половина рабочих пластов бассейна (33 из 65) относится к тонким (мощностью 0,7—1,2 м), до 29 пластов имеют среднюю мощ

ность 1,3—3,5 м и лишь три пласта (кю, кі2, б6) — мощность более 3,5 м. Обычно угольные пласты имеют сложное строение [12; 21].

Следует сказать о том, что тонкие пласты стали отрабатываться в бассейне сравнительно недавно. Начало их отработки связано главным образом с вводом в действие новых шахт в Тентекском районе, разрабатывающих пласты Долинской и Тентекской свит.

Слабая устойчивость непосредственной кровли тонких пластов обусловливает необходимость в оставлении при очистной выемке подкровельной пачки угля мощностью до 0,4 м, а низкая несущая способность почвы — в снятии ее верхнего слоя толщиной до 0,2 м комбайном. Вследствие этого около 84 % очистных забоев на тонких пластах отрабатываются с присечкой породы, что приводит к ухудшению качества угля, т.е. к увеличению его зольности в среднем на 10,3 % (на шахте «Тентек- ская» — до 25 %) [12; 102].

|

Свита |

Мощность свиты, м |

Индексы пластов |

Число * пластов |

Суммарная мощность * пластов , м |

Угленосность свиты , % |

|

|

Ашлярикская |

500-600 |

а1-а20 |

|

20 - 22 2 - 4 |

14 - 20 2 - 6 |

2,4 - 3,7 0,3 -1,1 |

|

Карагандинская |

630-800 |

кГк20 |

|

24 - 26 9 -15 |

26 - 42 13 - 31 |

3,5 - 6,0 1,7 - 4,5 |

|

Долинская |

430-560 |

Э1 - Э11 |

|

10 -11 |

14 -15 |

2,9 - 4,2 |

|

Тентекская |

515-560 |

т1-т17 |

|

6 - 9 16 -18 3 - 4 |

11 -12 17 -18 3 - 4 |

2,3 - 3,3 3,0 - 3,5 0,6 -1,7 |

|

* г» В числителе сведения по всем пластам, в знаменателе |

— по рабочим пластам. |

|

||||

|

Примечание. Данные работы [12; 22]. |

К этому следует добавить, что в бассейне развитие подземного способа разработки тонких пологих пластов сопровождается постоянно растущей энерго- и материалоемкостью добычи угля, увеличением расходов на его транспортирование. Наконец, в связи с углублением горных работ и выемкой пластов малой мощности престиж шахтерского труда снижается.

Даже краткий анализ современного состояния разработки тонких пластов в Карагандинском бассейне показывает необходимость промышленных испытаний нетрадиционных способов их разработки, в частности, принципиальной проверки в промышленных условиях технологии подземного сжигания угля (ПСУ), в приеме и распределении тепловой энергии на поверхности.

Сейчас в Карагандинском бассейне запасы угля, оставленные на площадях отработанных и действующих шахт, исчисляются многими миллионами. Аналогичные проблемы характерны для разработки тонких пластов. В сложившихся условиях только технология ПСУ позволит вовлечь в топливно-энергетический баланс страны брошенные и непригодные к разработке традиционными способами запасы угля и преобразовать энергию сгоревшего угля в тепловую энергию воды непосредственно на промплощадке опытного участка.

Как показывает исследование [13], теоретической основой технологии подземного сжигания угольных пластов, в отличие от технологии подземной газификации, являются следующие положения:

а) подготовка участка ПСУ блоками размерами, обеспечивающими наибольшую полноту сгорания угля при использовании существующей топологии горных выработок;

б) всасывающий способ подачи свежего воздуха в инициированный очаг горения с достижением минимально возможных температур газовой смеси на выходе из продуктивной скважины;

в) скважинная подготовка пласта и подземное сжигание небольшого по площади блока с применением способов управления состоянием массива;

г) прямое использование физического тепла продуктов горения угольного пласта непосредственно на поверхности отрабатываемого участка;

д) подача свежего воздуха в очаг горения на большие (100 м и более) расстояния через обрушенные породы выработанного пространства;

е) схема направленной подачи свежего воздуха в очаг горения и отвода горячих газов на поверхность.

Безусловно, подготовка будущих блоков угольного пласта и процесса ПСУ должна быть обоснована специальными технологическими решениями применительно к конкретным условиям шахт Карагандинского бассейна.

Технология получения синтетических жидких топлив из угля

В связи с интенсивным развитием различных видов транспорта огромное практическое значение приобретает проблема увеличения ресурсов жидкого топлива. Решать ее в первую очередь необходимо за счет повышения коэффициента извлечения светлых нефтепродуктов из перерабатываемой нефти.

В соответствии со Стратегическим планом развития Республики Казахстан до 2020 года в ближайшее десятилетие богатые минеральные ресурсы страны будут способствовать не только росту экспорта нефти и газа. Наряду со строительством новых трубопроводов будет развиваться сектор переработки нефти и газа, в том числе за счет создания интегрированного нефтегазохимического комплекса (табл. 2).

|

Таблица 2 Стратегические цели в сфере нефтепереработки и инфраструктуры нефтегазового сектора

|

Примечание. Данные работы [14; 27].

В свете реализации Государственной программы форсированного индустриально- инновационного развития Казахстана в 2010-2014 гг. будут реконструированы все три нефтеперерабатывающих завода страны. Тем самым мы «сможем полностью обеспечивать нашу внутреннюю потребность по всему спектру нефтепродуктов» [15].

Однако известно, что ресурсы жидкого топлива можно увеличить также на основе вовлечения в переработку нетрадиционных источников сырья. В условиях Республики Казахстан в качестве таких источников могут быть использованы горючие сланцы, битуминозные пески и угли различных марок. При этом наиболее перспективным сырьем для производства синтетического жидкого топлива признается уголь как широко распространенный вид твердых горючих ископаемых. На базе углей было организовано производство синтетического топлива в прошлом, на его основе работают промышленные предприятия сейчас и на него ориентируются в будущем. В зависимости от конкретных условий в качестве сырья рекомендуются бурые или каменные угли некоторых марок. Применительно к ним проверяются технологические схемы производства синтетического топлива. К числу таких схем, разрабатываемых в ряде передовых зарубежных государств и в некоторых странах СНГ (прежде всего в России), следует отнести гидрогенизацию и полукоксование. В первом случае рассматриваемое сырье под давлением водорода превращается в жидкую массу — гидрогенизат, перерабатываемый на следующих стадиях процесса в моторные виды топлива и химические продукты; во втором — в полукокс, газ и смолу, являющуюся сырьем для производства бензина и дизельного топлива.

Вместе с тем жидкое топливо из угля можно получить и по другому принципу. Сначала уголь газифицируют, а затем газ сжижают в присутствии катализаторов. Такой способ получения моторного топлива из продуктов газификации угля был впервые разработан в лабораторном масштабе в Германии в 1923-1926 гг. известными химиками Ф.Фишером и Г.Тропшем (впоследствии лауреатом Нобелевской премии). Преимущество данного метода — возможность переработки углей с низкой теплотой сгорания и высоким содержанием серы. Кроме того, получение бензина и других видов жидкого топлива обходится гораздо дешевле, чем при непосредственном ожижении угля, — не нужны дорогостоящие аппараты для создания высокого давления. К тому же синтез производится при значительно более низких температурах, чем при гидрогенизации угля. Недостатки данного метода обусловлены трудностями, связанными с транспортированием получаемого топлива: его доставка должна осуществляться обособленно от обычных видов нефтяных топлив.

Применение технологии Фишера-Тропша для получения жидких видов топлива из угля с предварительной его газификацией является единственной технологией, используемой сегодня в промышленных масштабах. В ЮАР с 1955 г. находится в эксплуатации завод производственной мощностью 240 тыс. т жидкого топлива в год. Сейчас здесь на трех заводах фирмы «Сасол» ежегодно производится несколько миллионов тонн «угольной нефти».

На сегодняшний день в мировом энергетическом балансе доля синтетического жидкого топлива (СЖТ) еще невелика. Это связано не столько с технологическими трудностями, сколько с рядом экономических проблем. До настоящего времени внедрение проектов прямой (ожижение) и косвенной (газификация + синтез Фишера-Тропша) гидрогенизации угля сдерживалось правительствами ряда стран, пока отмечалось снижение цен на нефть и нефтепродукты.

Тормозом к внедрению технологий гидрогенизации угля в промышленность также являются: высокое потребление водорода; многоступенчатость технологии и сложность аппаратурного оформления; отсутствие собственной машиностроительной базы; невозможность использования в регионах с жесткими требованиями по экологической чистоте продуктов и производства.

Нельзя сбрасывать со счетов и то, что сложность технологии получения синтетических жидких топлив из угля определяется глубокими различиями в исходном сырье (нефть и уголь), в их химической природе.

Однако в последние годы в связи с ростом цен на нефть проявляется стремление многих стран осваивать свои природные ресурсы с тем, чтобы в будущем не зависеть от импорта нефти, что создает благоприятные условия для развития промышленного производства СЖТ. Надо иметь в виду и то, что уже подготовлена реальная основа для внедрения новых технологий гидрогенизации угля в промышленность.

В Казахстане существующие тенденции в изменении цен и структуры энергоресурсов делают прогноз производства СЖТ достаточно оптимистичным. Намечаемые тенденции в изменении структуры энергоресурсов могут привести к тому, что процессы гидрогенизации угля будут играть не последнюю роль в энергобалансах ряда регионов республики в будущем. Правда, из-за отсутствия собственной машиностроительной базы отечественная технология гидрогенизации может развиваться по пути изучения опыта зарубежных разработок и создания совместных предприятий.

Создание основ теории горных технологий как конечная цель стратегии развития горных наук

В заключение хотелось бы сконцентрировать внимание на двух важных положениях.

Во-первых, на сегодняшний день представляющие более или менее промышленный интерес месторождения всех видов полезных ископаемых на территории Республики Казахстан до рентабельной глубины 1000 метров известны, разведаны и оценены. Новых крупных открытий ждать не приходится, так что в области недропользования крайне желателен перевод геологии в плоскость геотехнологии. Внедрение такой методики позволит вовлечь в оборот перспективные по запасам и содержанию полезного компонента, но нерентабельные при шахтной добыче глубокозалегающие месторождения.

Во-вторых, в республике конечной целью стратегии развития горных наук должно стать создание основ теории горных технологий при разработке полезных ископаемых. Со временем она должна постоянно развиваться и пополняться новыми фундаментальными знаниями о поведении породного массива в процессе взаимодействия его с технологическими подсистемами, о влиянии горнодобывающего предприятия (ГДП) на внешнюю среду. К тому же нужно создавать новейшие компьютерные системы с целью оптимального адаптивного управления подсистемами ГДП, стабилизации их работы.

По мнению авторов работы [9; 8], необходимо выделить следующие крупные блоки основ теории технологии добычи полезных ископаемых подземным способом как самым сложным в теории:

а) теория взаимодействия технологических подсистем с внешней средой;

б) катастрофические отказы (КО) и прогноз вероятности их проявления;

в) управление вероятностью проявления КО;

г) техническая надежность и адаптивность технологических систем;

д) техническая и фактическая нагрузки на добычные участки;

е) блок геомеханики, устойчивость и надежность подземных конструкций;

ж) блок экологической надежности.

В отдельном блоке оптимизации должны находиться компьютерные технологии оптимального проектирования и управления подсистемами горно-металлургического комплекса.

Следует особо отметить, что указанные приоритеты в области развития горных наук полностью соответствуют инновационной программе развития отраслей горнодобывающей промышленности страны в свете реализации Госпрограммы форсированного индустриально-инновационного развития в течение 2010-2014 гг.

Список литературы

- Галиев С., Едыгенов Е. Приоритетные направления горной науки и горнодобывающей промышленности // Промышленность Казахстана. 2005. — № 5 (32). — С. 28-31.

- Индустриально-технологическое развитие Казахстана ради нашего будущего: Выступление Президента Республики Казахстан, Председателя НДП «Нур Отан» Нурсултана Назарбаева на внеочередном XII съезде партии // Мысль. — 2009. — № 6. — С. 2-11.

- Панфилов Е.И. Оценка воздействий на недра и возможных последствий при разработке месторождений полезных ископаемых // Горная промышленность. — 2008. — № 2 (78). — С. 26-32.

- Голланд Э.Б. Научно-технический прогресс как основа ускорения развития народного хозяйства. — Новосибирск: Наука. Сибирское отделение,1991. — 188 с.

- Лидин Г.Д., Воронина Л.Д., Каплунов Д.Р. и др. Горное дело: Терминологический словарь. — М.: Недра,1990. — 694 с.

- Мендебаев Т. Геотехнология взамен горняков // Казахстанская правда. — 2005. — 16 дек. — С. 8.

- Алтаев Ш.А., Чернецов Г.Е., Орынгожин Е.С. Технология разработки гидрогенных урановых месторождений Казахстана. — Алматы: FORTRESS, 2003. — 294 с.

- 8. Донских А. Казатомпром выходит на лидирующую позицию по добыче урана // Казахстанская правда. — 2009. — 31 дек. — С. 5.

- Рогов Е.И., Рогов А.Е. Перспективы развития теории и практического применения горных технологий // Горный журнал Казахстана. — 2007. — № 2. — С. 6-9.

- ЩадовМ.И., Лапидус А.Л. Книга для специалистов, работающих в области энерготехнологии твердых топлив // Уголь. — 2005. — № 12. — С. 62-63.

- Чернегов Ю.А., АверченковА.А., Гумилевский А.С. Научно-технический прогресс и эффективность минеральносырьевого комплекса. — М.: Недра, 1990. — 221 с.

- Дрижд Н.А., Баймухаметов С.К., ТоблерВ.А. и др. Карагандинский угольный бассейн: Справочник. — М.: Недра, 1990. — 299 с.

- Васючков Ю.Ф., Селиванов Г.И., Янко С.В. Технология использования энергии подземного сжигания угольных пластов // Уголь Украины. — 1989. — № 12. — С. 5-8.

- Стратегический план развития Республики Казахстан до 2020 года: Утвержден Указом Президента Республики Казахстан от 1 февраля 2010 года № 922 // Мысль. — 2010. — № 3. — С. 15-42.

- Новое десятилетие — новый экономический подъем — новые возможности развития Казахстана: Послание Президента Республики Казахстан Нурсултана Назарбаева народу Казахстана // Мысль. — 2010. — № 3. — С. 2-14.