Статистические методы контроля качества продукции

При осуществлении контроля качества производятся обязательный сбор данных, их обработка. Но данные, касающиеся даже одного и того же параметра изделия, не могут быть многократно получены при идентичных условиях, так как в ходе процесса меняются отдельные детали и обстоятельства. Поэтому при операциях, относящихся к контролю качества, приходится иметь дело с большим числом данных, характеризующих те или иные параметры изделия, условия процесса и т.д.

Систематизация, обработка и исследование такого большого числа данных с помощью различных методов с целью выявления определенных закономерностей, которым они подчиняются, называется статистической обработкой; данные при этом называются статистическими, а применяемые методы — статистическими методами. Обычно для обработки и анализа данных используют не один, а несколько статистических методов. Это иногда позволяет получить ценную информацию, которая при анализе разброса данных только одним методом может ускользнуть.

Таким образом, для анализа результатов контроля качества широкое распространение получили методы статистического контроля качества (Statistical Quality Control — SQC). Наиболее известными среди них стали «семь инструментов контроля качества», которые сначала получили широкое применение в кружках качества в Японии, а затем, благодаря своей эффективности и доступности и в других странах [1; 153].

В состав «семи инструментов» входят: контрольные карты; графики; причинно-следственная диаграмма; диаграмма Парето; диаграмма рассеяния (разброса); гистограммы; метод расслоения (послойный анализ).

Краткое содержание этих методов применительно к управлению качеством заключается в следующем.

Контрольные работы

Одним из основных инструментов в обширном арсенале статистических методов контроля качества являются контрольные карты [2; 75 и 3; 167].

Принято считать, что идея контрольной карты принадлежит известному американскому статистику Уолтеру Л.Шухарту. Она была высказана в 1924 г. и обстоятельно описана в 1931 г. Первоначально карты использовались для регистрации результатов измерений требуемых свойств продукции. Выход параметра за границы поля допуска свидетельствовал о необходимости остановки производства и проведении корректировки процесса в соответствии со знаниями специалиста, управляющего производством.

Карта хранила информацию о том, когда, кто, на каком оборудовании получал брак.

Однако в этом случае решение о корректировке принималось тогда, когда брак уже был получен. Поэтому важно было найти процедуру, которая накапливала бы информацию не только для ретроспективного исследования, но и для использования при принятии решений. Это предложение опубликовал американский статистик И.Пейдж в 1954 г. Карты, которые используются при принятии решений, называются кумулятивными.

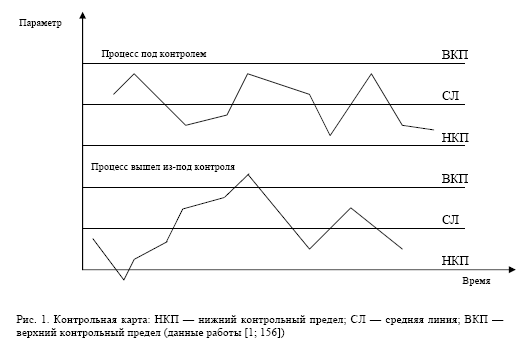

Как видно из рисунка 1, контрольная карта состоит из средней (центральной) линии, двух контрольных пределов (над и под центральной линией) и значений характеристики (показателя качества), нанесенных на карту для представления состояния процесса.

В определенные периоды времени отбирают (все подряд; выборочно; периодически из непрерывного потока и т.д.) n изготовленных изделий и измеряют контролируемый параметр.

Результаты измерений наносят на контрольную карту, и в зависимости от этого значения принимают решение о корректировке процесса или о продолжении процесса без корректировок.

Сигналом о возможной разналадке технологического процесса могут служить:

- выход точки за контрольные пределы; процесс вышел из-под контроля;

- расположение группы последовательных точек около одной контрольной границы, но не выход за нее, что свидетельствует о нарушении уровня настройки оборудования;

- сильное рассеяние точек на контрольной карте относительно средней (центральной) линии, что свидетельствует о снижении точности технологического процесса.

При наличии сигнала о нарушении производственного процесса должна быть выявлена и устранена причина нарушения.

Таким образом, контрольные карты используются для выявления определенной причины, но не случайной. Под определенной причиной следует понимать существование факторов, которые допускают изучение. Разумеется, что таких факторов следует избегать.

Вариация же, обусловленная случайными причинами, необходима; она неизбежно встречается в любом процессе, даже если технологическая операция проводится с использованием стандартных методов и сырья. Исключение случайных причин вариации невозможно технически или экономически нецелесообразно.

В производственной практике применяются следующие виды контрольных карт [4; 134]:

- средних арифметических и размахов (х-R) — в случае контроля по количественному признаку таких показателей качества, как длина, масса, прочность на разрыв и др.;

- индивидуальных значений (х) — в случае необходимости быстрого обнаружения незамеченных факторов или в случае, когда за день или за неделю было произведено только одно наблюдение;

- доли дефектной продукции (р) — в случае контроля качества по определению доли дефектных изделий (например, доли дефектных винтов по длине винта, доли дефектных электрических лампочек по количеству металла и т.д.);

- числа дефектных единиц продукции (рп) — в случае контроля качества по определению числа дефектных изделий;

- числа дефектов (С) — в случае, когда контроль качества осуществляется путем определения суммарного числа дефектов в заранее установленном постоянном объеме проверяемых изделий (например, числа разрывов на постоянной площади ткани);

- числа дефектов на единицу продукции (U) — в случае контроля качества по числу дефектов на единицу продукции, когда площадь, длина или другой параметр образца продукции не является постоянной величиной.

Данные, представляемые в контрольных картах, используются для построения гистограмм; графики, получаемые на контрольных картах, сравниваются с контрольными нормативами. Все это позволяет получать ценную информацию для решения возникающих проблем.

Графики, используемые для облегчения понимания взаимозависимости количественных величин

Графики — это наиболее распространенные средства графического представления количественных данных, в компактной форме отражающие большие объемы информации.

Графики дают возможность оценки текущего состояния и прогнозирования результатов по сложившимся тенденциям.

При контроле качества чаще всего используют графики следующих типов:

- линейный (временной ряд) применяется, когда требуется самым простым способом представить ход изменения наблюдаемых данных за определенный период времени;

- столбчатый (параметр выражен высотой столбца);

- круговой (соотношение составляющих какого-либо параметра);

- ленточный (одновременное наглядное представление изменения составляющих параметра во времени и соотношения этих составляющих).

Временный ряд (линейный график) предназначен для наглядного представления данных, он очень прост в построении и использовании. Точки наносятся на график в том порядке, в каком они были собраны. Поскольку они обозначают изменение характеристики во времени, очень существенна последовательность данных.

Опасность в использовании временного ряда заключается в тенденции считать важным любое изменение данных во времени.

Временной ряд, как и другие виды графической техники, следует использовать, чтобы сосредоточить внимание на действительно существенных изменениях в системе.

Причинно-следственная диаграмма (диаграмма Исикавы)

При определении факторов, влияющих на какой-либо показатель качества, часто применяются причинно-следственные диаграммы Исикавы. Метод был предложен Каору Исикавой в 1953 г. для выявления причин нарушения технологического процесса в тех случаях, когда очевидные его нарушения трудно обнаружить.

Диаграммы строят, соблюдая следующие условия [5; 89]:

1) строит группа неруководящих работников;

2) применяется принцип анонимности высказываний;

3) на экспертизу выделяется ограниченное время;

4) найденное решение должно вознаграждаться.

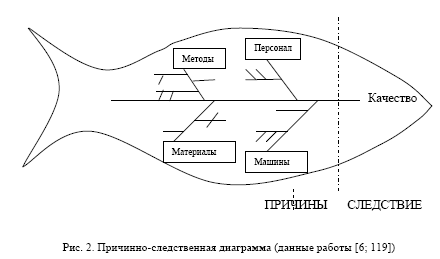

Причинно-следственная диаграмма (иначе называют диаграммой Исикавы, диаграммой причин и результатов, деревом и т.д.) была разработана, чтобы представить соотношения между следствием, результатом и всеми возможными причинами, влияющими на них. Следствие, результат или проблема обычно обозначаются на правой стороне схемы, а главные воздействия или «причины» перечисляются на левой стороне (рис. 2).

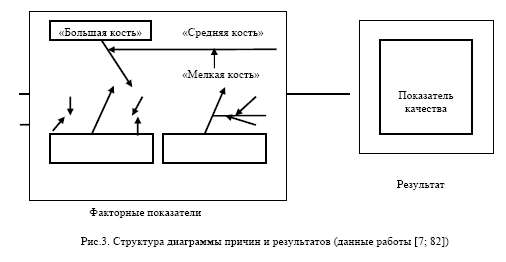

Диаграмма Исикавы, как видно из рисунка 2, внешне напоминает рыбий скелет. Поэтому ее часто так и называют. Она состоит из показателя качества, характеризующего результат, и факторных показателей (рис. 3).

Построение диаграммы включает следующие этапы:

- выбор основного (результирующего) показателя качества;

- установление главных причин, влияющих на основной показатель («крупные кости»);

- определение вторичных («средние кости») и третичных («мелкие косточки») причин.

Диаграмму К.Исикавы называют также «ветвистой схемой характерных факторов», или диаграммой «четыре М» (по составу четырех основных факторов: Man, Method, Material, Machine).

Часто диаграмма Исикавы строится одновременно со столбиковыми диаграммами Парето.

Диаграммы причин и результатов имеют универсальное применение. Так, они широко применяются при выделении наиболее значимых факторов, влияющих, например, на производительность труда.

Столбиковые диаграммы Парето

Диаграмма Парето, названная по имени автора — итальянского ученого-экономиста Парето (1845-1923), позволяет наглядно представить величину потерь в зависимости от различных дефектов. Благодаря этому можно сначала сосредоточить внимание на устранении тех дефектов, которые приводят к наибольшим потерям. Для выяснения причин подобных дефектов целесообразно дополнительно использовать причинно-следственную диаграмму.

Существуют две разновидности диаграмм Парето:

- по причинам — отражающие причины проблем, возникающих в процессе производства продукции;

- по результатам — отражающие нежелательные результаты деятельности (брак, отказы и т.п.).

Целью построения столбиковых диаграмм является выявление наиболее значимых причин проблем, возникающих в ходе производства продукции. Причем рекомендуется строить не одну, а несколько диаграмм, с целью более точного определения причин возникших проблем. Общий вид диаграммы Парето показан на рисунке 4.

1) выбор одной из двух разновидностей диаграмм Парето;

3) разработка регистрационной формы для сбора информации;

4) определение значимости данных;

5) графическое изображение результатов (группа «прочие» всегда находится на последнем месте).

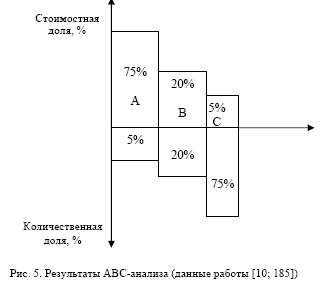

При использовании диаграммы Парето для контроля важнейших факторов наиболее распространенным методом анализа является так называемый АВС-анализ, представляющий собой метод, с помощью которого определяют степень распределения конкретной характеристики между отдельными элементами какого-либо множества [9; 616].

АВС-анализ может быть применен, прежде всего, в материально-техническом обеспечении, производстве и сбыте. Так, в области материально-технического обеспечения рассматриваются количество и стоимость деталей по поставщикам; в области производства могут быть проведены исследование и изменение постоянных затрат; в области сбыта интерес представляют поступающие заказы и продаваемая продукция.

АВС-анализ необходим и при исследовании затрат по элементам, местам возникновения и объектам калькулирования.

АВС-анализ может быть также с большим успехом применен в области сбыта для более детального изучения групп продуктов, групп клиентов и областей продаж.

Суть анализа заключается в том, что определяется доля вклада в общий доход или оборот каждой группы продуктов, поставщиков, клиентов, материалов и т.д. Группы получают название А, В и

С. К группе А относятся, например, продукты, которые принесли доход выше среднего, к группе В — продукты со средним вкладом, к группе С — продукты ниже среднего [9; 618, 10; 184].

Например, проведем классификацию поставщиков комплектующих деталей фирмы и представим результаты в виде таблицы 1.

Таблица 1

|

Классификация поставщиков

|

|

Примечание. Использованы данные работы [10; 184]. |

На основе АВС-анализа мы узнаем, какими поставщиками организация должна заниматься больше. Если затраты по закупкам должны быть небольшими, целесообразно уделить внимание А-поставщикам (рис. 5).

Аналогично используется АВС-анализ для оценки степени важности задач, решаемых руководителями подразделений, для организации работы с клиентами, т.е. АВС-анализ позволяет выявить тех клиентов, с которыми необходимо работать в первую очередь, и, соответственно, решить вопрос о скидках.

Скидки представляют собой снижение цены товаров и услуг, когда требуется дифференцировать единую цену предложения для разных покупателей. С помощью скидок проводится более гибкая политика цен. Популярность таких действий объясняется чаще всего их психологическим эффектом. Клиенты чувствуют, что им оказано предпочтение, у них возникает впечатление, что покупка предлагаемых товаров и услуг со скидкой им особенно выгодна.

Диаграмма рассеяния (разброса)

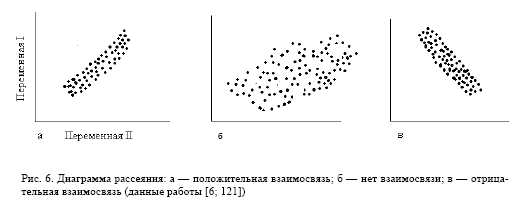

Она применяется в тех случаях, когда требуется представить, что происходит с одной из переменных величин, если другая изменяется, и проверить предположение о взаимосвязи двух переменных величин.

Диаграмма рассеяния используется для изучения возможной связи между двумя переменными величинами. Глядя на диаграмму рассеяния, нельзя утверждать, что одна переменная служит причиной для другой, однако диаграмма проясняет, существует ли связь между ними и какова сила этой связи.

Алгоритм построения диаграммы рассеяния (разброса) таков:

1) сбор данных и их табличное оформление. В качестве переменной х обычно выступают факторы (причины), в качестве у — характеристики качества;

2) нахождение максимальных и минимальных значений переменных х и у. Шкалы на осях графика наносятся таким образом, чтобы длины осей были приблизительно одинаковыми;

3) нанесение точек на график в порядке измерений. При получении в разных наблюдениях одинаковых значений переменных их показывают на графике концентрическими окружностями или располагают вторую точку рядом с первой;

4) снабжение диаграммы необходимыми сведениями: названием диаграммы, числом пар данных, датой и временем наблюдений, фамилией исполнителя диаграммы.

Гистограмма и алгоритм ее построения

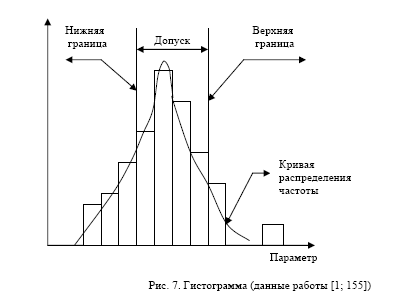

Гистограмма представляет собой столбчатый график и применяется для наглядного изображения распределения конкретных значений параметра по частоте повторения за определенный период времени (неделю, месяц, год). При нанесении на график допустимых значений параметра можно определить, как часто этот параметр попадает в допустимый диапазон или выходит за его пределы (рис. 7).

Для надежной гистограммы требуется не менее 40 наблюдаемых значений.

Алгоритм построения гистограммы:

- Вычисление размаха выборки R (разности между максимальным и минимальным наблюдаемыми значениями выборки).

- Определение размера интервалов путем деления размаха выборки на равные части (от 6 до 20).

|

Таблица 2 Рекомендуемое число интервалов гистограммы

|

|

Примечание. Использованы данные работы [5; 98]. |

3. Подготовка бланка регистрации распределения значений для занесения интервала, отметки попаданий значений в интервал и итогового числа частот.

4. Оформление гистограммы.

По изображенному на гистограмме распределению определяют, в удовлетворительном ли состоянии находятся наблюдаемая партия изделий и технологический процесс ее изготовления. Для этого, исходя из установленных допусков, выясняют следующие вопросы:

- Какова форма распределения?

- Каково соотношение широты распределения и широты допуска?

- Каково расположение центра распределения по отношению к центру поля допуска?

Обычно полученные на основе построения гистограммы данные анализируют, применяя другие

методы:

- долю дефектных изделий и потерь от брака исследуют с помощью диаграммы Парето;

- причины дефектов определяют с помощью причинно-следственной диаграммы, метода расслоения и диаграммы разброса;

- изменение характеристик во времени определяют по контрольным картам.

Метод расслоения (послойный анализ)

Данный метод часто применяют для выяснения причин разброса характеристик изделий. Сущность метода заключается в разделении (расслоении) полученных характеристик в зависимости от различных факторов: квалификации работников, качества исходных материалов, методов работ, характеристик оборудования и т.д. При этом определяется влияние того или иного фактора на характеристики изделия, что позволяет принять необходимые меры для устранения их недопустимого разброса.

Рассмотрим пример, когда одноименные изделия производятся на нескольких станках. В этом случае всегда существует некоторая разница в технических данных этих станков, которая является причиной разброса характеристик производимых изделий. Поэтому можно получить ценную информацию о причинах дефектов, если анализировать данные, разделив (расслоив) их по станкам (оборудованию), с помощью которых были изготовлены изделия. Но влияние на разброс показателей качества изделий оказывают и другие факторы: квалификация и внимание исполнителей, качество несходных материалов, методы и условия производства, время изготовления и т.д. Проводя расслоение также и по этим факторам, можно значительно углубить анализ и повысить обоснованность заключения. Рассматривая каждый фактор, по которому проводится расслоение, можно выявить факторы второго порядка, оказывающие влияние на разброс показателей качества, зависящих от того или иного фактора первого порядка. Поэтому часто приходится проводить расслоение еще и по факторам второго, а, если окажется необходимым, то и третьего порядка. Так, в нашем примере факторами расслоения второго порядка могут быть следующие:

- оборудование (тип и форма; конструкция; срок службы; расположение);

- человеческий фактор (заказчик; оператор; рабочий, поставленный в замену; мастер; стаж работы; мужчина или женщина);

- исходные материалы (изготовитель; тип и торговая марка; партия);

- методы (методы операций; условия операций — температура, давление и т.д.; система сдачи продукции);

- время (дата; первая или вторая половина дня; день или ночь; день недели);

- изделие (тип; сорт; качество; партия).

Метод расслоения в чистом виде применяется: при расчете стоимости изделия, когда требуется оценка прямых и косвенных расходов отдельно по изделиям и по партиям; при оценке прибыли от продажи изделий отдельно по клиентам и по изделиям; при оценке качества хранения отдельно по изделиям и по партиям и т.д. Кроме того, расслоение используется в случае применения других статистических методов: при построении причинно-следственных диаграмм, диаграмм Парето, гистограмм и контрольных карт [4; 130, 131].

Заключение

Перечисленные «семь инструментов» помогают решать подавляющее большинство возникающих проблем качества. Для решения более сложных проблем дополнительно могут применяться методы Тагучи и «семь новых инструментов контроля качества», среди которых [1; 157]:

- схема отношений (Relation diagram);

- древовидная схема (Tree diagram);

- матричная схема (Matrix diagram);

- стрелочная схема (Arrow diagram) и др.

В конце 60-х годов XX столетия японский специалист по статистике Тагучи завершил разработку идей математической статистики применительно к задачам планирования эксперимента и контроля качества. Совокупность своих идей Тагучи назвал «методом надежного проектирования».

Тагучи предложил характеризовать производимые изделия устойчивостью технических характеристик. Он внес поправку в понятие случайного отклонения, утверждая, что существуют не случайности, а факторы, которые иногда трудно поддаются учету.

Важное отличие методов Тагучи заключается в отношении к основополагающим характеристикам произведенной продукции — качеству и стоимости. Отдавая приоритет экономическому фактору (стоимости), он, тем не менее, увязывает стоимость и качество в одной характеристике, названной функцией потерь — Loss Function.

При этом одновременно учитываются потери как со стороны потребителя, так и со стороны производителя. Задачей проектирования является удовлетворение обеих сторон [6; 122].

Для обеспечения эффективности контроля, помимо применения конкретных методов, необходимо также иметь в виду два общих правила.

Во-первых, нужно, чтобы контроль охватывал все этапы работ — от исследований и проектирования до проведения испытаний готовых изделий и надзора за их эксплуатацией.

Во-вторых, важно, чтобы основной объем контроля осуществлялся в виде самоконтроля, когда исполнители работ заинтересованы контролировать себя сами и сами же могут устранить обнаруженные дефекты. При этом должен сохраняться также и независимый контроль для проведения инспекторских проверок, испытаний и приемки готовой продукции. В каждом конкретном случае нужно постараться найти оптимальное сочетание между этими двумя видами контроля.

Список литературы

- Тепман Л.Н. Управление качеством: Учеб. пособие. — М: ЮНИТИ - ДАНА, 2007. — 352 с.

- Хэнсен Бертран Л. Контроль качества. Теория и применение: Пер с англ. — М.: Изд-во «Прогресс», 1968. — 520 с.

- Басовский Л.Е., ПротасьевВ.Б. Управление качеством: Учебник. — М.: ИНФРА-М, 2008. — 212с.

- Ахмин А.М., Гасюк Д.П. Основы управления качеством продукции: Учеб. пособие. — СПб.: Изд-во «Союз», 2002. — 192 с.

- РозоваН.К. Менеджмент качества. — СПб.: Вектор, 2005. — 192 с.

- ОкрепиловВ.В. Управление качеством: Учебник. — М.: ОАО «Изд-во «Экономика», 1998. — 639 с.

- Ильенкова С.Д., Ильенкова Н.Д., Мхитарян В.С. и др. Управление качеством: Учебник. — М.: Банки и биржи, ЮНИТИ, 1998. — 199 с.

- Розова Н.К. Управление качеством. — СПб.: Питер, 2002. — 224 с.

- Экономика предприятия: Пер. с нем. — М.: ИНФРА-М, 2001. — 928 с.

10. Анискин Ю.П., Павлова А.М. Планирование и контроллинг: Учебник. — М.: Омега - Л, 2005. — 280 с.