В рыночных условиях для успешной конкуренции любому производителю необходимо уделять большое внимание управлению качеством продукции. Все организационно-технические мероприятия, направленные на повышение качества товаров, тесно связаны между собой и несут определенные затраты на всех этапах производственной деятельности (уровень качества, объемы производства и продаж, каналы сбыта и т.д.) Поэтому точная информация о затратах на повышение качества товаров — один из ключевых аспектов не только в принятии решений по управлению качеством, но и при выработке всей стратегии деятельности предприятия по выживанию и получению прибыли.

Все затраты, связанные с качеством продукции, можно разделить на научно-технические, управленческие и производственные. Научно-технические и управленческие подготавливают, обеспечивают и контролируют условия производства качественной продукции, т.е. как бы предопределяют наличие и величину производственных затрат [1].

В общем случае управленческие затраты, связанные с гарантией качества изделия, включают в себя:

- транспортные затраты — внешние и внутренние перевозки сырья, комплектующих и готовой продукции;

- снабженческие затраты — закупка запланированного по видам, количеству и качеству сырья и комплектующих материалов;

- затраты на подразделения, контролирующие производство;

- затраты, связанные с работой экономических служб, от деятельности которых зависит качество продукции: плановый отдел, финансовый отдел, бухгалтерия и др.;

- затраты на деятельность других служб аппарата управления предприятием, которые в различной степени влияют на качество продукции: например, управление кадрами, в функции которого входит набор персонала, повышение его квалификации и проверка соответствия требуемому уровню и условиям.

Производственные затраты, в свою очередь, можно разделить на материальные, технические и трудовые. Причем все они прямо влияют на стоимость продукции. И если величину управленческих затрат в затратах на качество можно определить лишь условно, опосредованно, то размер материальных производственных затрат поддается прямому счету. Значительно проще, чем управленческие, можно рассчитать и размер технических производственных затрат — через амортизационные отчисления, а трудовые — через заработную плату (оплату норма-часов).

С целью управления затратами, связанными с обеспечением качества продукции, необходимо различать базовые затраты, которые образуются в процессе разработки, освоения и производства новой продукции и являются в дальнейшем, до момента ее снятия с производства, их носителем, и дополнительные затраты, связанные с ее усовершенствованием и восстановлением утерянного (недополученного по сравнению с запланированным) уровня качества.

Основная часть базовых затрат отражает стоимостную величину факторов производства, а также общехозяйственные и общепроизводственные расходы, относимые на изготовление конкретного изделия через смету затрат. Тогда как дополнительные затраты включают в себя затраты на оценку и на предотвращение. К первым относятся расходы, которые несет предприятие для определения соответствия продукции запланированным техническим, экологическим, эргономическим и прочим условиям. Ко вторым относятся расходы: на доработку и усовершенствование инструмента, оснастки, техники и технологии, а в отдельных случаях и на остановку производства.

Существует еще одна группа издержек, которые при их возникновении следует относить или к базовым, или к дополнительным, в зависимости от новизны продукции. Это затраты на брак и его исправление. Их величина может существенно колебаться и состоять как из расходов на производство забракованной в дальнейшем продукции при наличии неисправимого брака или дополнительно к этому затрат на его исправление, если брак не окончательный, а может также включать оплату морального и/или физического ущерба, нанесенного потребителю некачественной продукцией [2].

По классификации А.Фейгенбаума, затраты качество делятся на:

1) расходы на проведение предупредительных мероприятий:

а) планирование качества (организационные, обеспечение качества, проектирование изделия, исследования в области надежности и т.д.);

б) контроль технологического процесса (изучение и анализ технологических процессов, контроль над процессом производства и т.п.);

в) проектирование аппаратуры, применяемой для получения информации о качестве;

г) обучение методам обеспечения качества и работа с кадрами;

д) проверка конструкции изделия (предпроизводственная оценка продукции);

е) разработка систем управления (разработка и управление комплексными системами качества, их совершенствование);

ж) другие расходы, связанные с проведением предупредительных мероприятий;

2) расходы на оценку качества:

а) проведение испытаний и приемочный контроль материалов (оценка качества закупочного материала, командировочные расходы контролеров);

б) лабораторные приемочные испытания (проведение всех видов испытаний в лаборатории или испытательном центре для оценки качества закупочного материалов);

в) лабораторные измерения (измерения, проверка контрольно-измерительных приборов, их ремонт и т.п.);

г) технический контроль (оценка качества продукции работниками службы технического контроля);

д) испытания изделий (оценка эксплуатационных характеристик продукции);

е) самоконтроль (проверка качества продукции самими рабочими);

ж) аттестация качества продукции сторонними организациями;

з) техническое обслуживание и проверка аппаратуры, применяемой для получения информации о качестве (проверка и техническое обслуживание этой аппаратуры);

и) техническая проверка продукции и разрешение отгрузки (анализ данных, полученных в результате проведения испытаний и технического контроля, выдача разрешения на отгрузку продукции);

к) испытания в уловиях эксплуатации;

3) издержки вследствие отказов, вызванных внутренними причинами:

а) отходы производства (потери, понесенные в процессе достижения требуемого уровня качества);

б) переделка (дополнительные расходы для достижения требуемого уровня качества);

в) расходы на материально-техническое снабжение (расходы в процессе работы с браком и в результате рассмотрения рекламаций на закупленный материал);

4) издержки вследствие отказов, вызванных внешними причинами:

а) рекламации в процессе гарантийного периода (отказы изделия в условиях эксплуатации, его ремонт или замена);

б) рекламации в послегарантийный период (отказы изделия в условиях эксплуатации по истечении срока действия гарантии);

в) техническое обслуживание (исправление дефектов или недостатков изделий, не являющихся предметом эксплуатационных рекламаций);

г) юридическая ответственность (финансовые потери, вызванные производством некачественной продукции);

д) возврат продукции.

Существует еще несколько классификаций затрат на качество, однако следует отметить, что какая-либо единая, т.е. общепринятая, классификация затрат на качество отсутствует даже в развитых западных странах. Поэтому в международных стандартах ИСО виды затрат представлены только двумя группами: производственными и непроизводственными затратами на качество, с оговоркой, что такая группировка носит самый общий характер.

Для анализа стоимостной величины средств, затрачиваемых на поддержание качества продукции, используется различная информация:

- о конкурентоспособности продукции на существующих рынках;

- об определении размеров необходимых капиталовложений;

- о выявлении взаимосвязей затрат на качество продукции и результатов хозяйственной деятельности предприятия;

- о снижении затрат на единицу продукции при сохранении ее прежнего качества;

- о снижении затрат на изделия при одновременном улучшении их свойств;

- об определении величины издержек по видам для изменения их структуры;

- об увеличении объема производства без снижения качества продукции из прежнего объема ресурсов за счет уменьшения и ликвидации отходов;

- об анализе отклонений от установленных требований;

- о контроле продукции;

- об установлении цены на продукцию и др.

Отсюда видно, что часть данных о качестве, касающаяся технических особенностей изделия и его производства, находится на предприятии-изготовителе, а другая — на конкурирующем предприятии или в сфере реализации, т.е во внешней среде.

Данные для анализа затрат на качество могут быть информационно-первичными — это технические и иные параметры изделий, содержащиеся в ТУ, ГОСТах, сертификатах и иных документах, подтверждающих качество продукции, и вторичными, получающимися в результате обработки первичных информаций.

Одним из внутренних источников информации, позволяющих определить структуру затрат на изделие и обладающих большим преимуществом перед другими, благодаря обязательности составления, преемственности входящих в нее показателей, достоверности и наглядности, является смета затрат на производство. Она удобна для поиска направлений их снижений и минимизации цены изделия. Кроме того, можно использовать данные о затратах на производство по их видам, собираемых на счетах бухгалтерского учета.

Более сложным, трудоемким и дорогим является получение внешней информации. Часть ее содержится в рекламных проспектах, прайс-листах, материалах периодической печати и специальной литературе. Эти данные более надежны по сравнению с получаемыми в сфере реализации путем проведения специальных выборочных обследований по изучению мнения потребителей о цене и качестве продукции. Однако информацию, получаемую из выборочных обследований, трудно чем-либо заменить, если предприятие учитывает желание покупателей для увеличения объема продаж путем улучшения свойств продукции. С этой целью можно использовать опрос продавцов продукции и покупателей или проводить анкетирование населения, которое в процессе обработки данных необходимо разбить на группы (классы), что позволит выявить мнение различных социальных, возрастных и других групп населения о продукции.

При сборе таких данных по ограниченному числу потребителей, особенно при малой выборке, удобно построение диаграмм рассеивания, позволяющих изучить зависимость между парами переменных, например, ценой и внешним оформлением, упаковкой товара. Этими переменными могут быть:

а) характеристика качества или влияющий на нее фактор;

б) две различные характеристики качества;

в) два фактора, влияющих на одну характеристику качества.

Целесообразно при этом одну из переменных использовать как показатель, выражающий затраты на качество, создание или поддержание какого-либо свойства продукции или цену на нее, т.е. стоимостную величину.

При управлении качеством продукции и анализе затрат используют различные методы: функционально-стоимостной; технического нормирования; индексный; большой оценки и удельной цены [3,4].

На этапах проектирования, технологического планирования, подготовки и освоения производства целесообразно применение функционально-стоимостного анализа (ФСА). Это метод системного исследования функций отдельного изделия или технологического, производственного, хозяйственного процесса, структуры, ориентированный на повышение эффективности использования ресурсов путем оптимизации соотношения между потребительскими свойствами объекта и затратами на его разработку, производство и эксплуатацию.

Основными принципами применения ФСА являются:

- функциональный подход к объекту исследования;

- системный подход к анализу объекта и выполняемых им функций;

- исследование функций объекта и их материальных носителей на всех стадиях жизненного цикла изделия;

- соответствие качества и полезности функций продукции затратам на них;

- коллективное творчество.

Выполняемые изделием и его составляющими функции можно сгруппировать по ряду признаков. По области проявления функции подразделяются на: внешние и внутренние. Внешние — это функции, выполняемые объектом при его взаимодействии с внешней средой. Внутренние — это какие-либо элементы объекта и их связи в границах объекта.

Все функции объекта могут быть полезными и бесполезными, а последние — нейтральными и вредными.

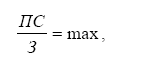

Цель функционально-стоимостного анализа состоит в развитии полезных функций объекта при оптимальном соотношении между их значимостью для потребителя и затратами на их осуществление, т.е. в выборе наиболее благоприятного для потребителя и производителя, если речь идет о производстве продукции, варианта решения задачи о качестве продукции и ее стоимости. Математически цель ФСА можно записать следующим образом:

ПС — потребительная стоимость анализируемого объекта, выраженная совокупностью его потребительных свойств (ПС = X n • ci), а З — издержки на достижение необходимых потребительных свойств.

Функционально-стоимостной анализ проводится в несколько этапов. На первом (подготовительном) этапе уточняют объект анализа — носителя затрат. Это особенно важно при ограниченности ресурсов производителя. Например, выбор и разработка или усовершенствование продукции, выпускаемой в массовом порядке, могут принести предприятию значительно больше выгоды, чем более дорогого изделия, производимого мелкосерийно. Данный этап завершается, если найден вариант с низкой по сравнению с другими себестоимостью и высоким качеством. На втором (информационном) этапе собираются данные об исследуемом объекте (назначение, технико-экономические характеристики) и составляющих его блоках, деталях (функции, материалы, себестоимость). Они идут несколькими потоками по принципу открытой информационной сети. В сеть информация по улучшению качества изделия и снижению затрат на его производство поступает из конструкторских, экономических подразделений предприятия и от потребителя и аккумулируется в маркетинговом отделе. В процессе работы исходные данные обрабатываются, преобразуясь в соответствующие показатели качества и затрат, проходя все заинтересованные подразделения, и поступают к руководителю проекта. На третьем (аналитическом) этапе подробно изучаются функции изделия (их состав, степень полезности), его стоимость и возможности ее уменьшения путем отсечения второстепенных и бесполезных функций. Это могут быть не только технические, но и органолептические, эстетические и другие функции изделия или его деталей, узлов. Для этого целесообразно использовать принцип Эйзенхауэра — принцип АВС, в соответствии с которым функции делятся на: А — главные, основные, полезные; В — второстепенные, вспомогательные, полезные; С — второстепенные, вспомогательные, бесполезные.

Одновременно отсекаются прежние затраты. Использование табличной формы распределения функций облегчает такой анализ (табл. 1).

|

Таблица 1 Распределение служебных функций изделия Х по принципу АВС

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||

В итоговые графы заносятся данные о количестве второстепенных, вспомогательных, бесполезных функций по деталям, что позволяет сделать предварительный вывод об их необходимости.

Далее можно проследить стоимость деталей по смете или наиболее важным ее статьям и оценить весомость функций каждой детали во взаимосвязи с затратами на их обеспечение. Это позволит выявить возможные направления снижения издержек путем внесения изменений в конструкцию изделия, технологию производства, замены части собственного производства деталей и узлов полученными комплектующими, замены одного вида материалов другим, более дешевым или экономичным в обработке, смена поставщика материалов, размера их поставок и т.д.

Группировка затрат на функции по факторам производства позволит выявить первоочередность направлений снижения себестоимости изделия. Такие направления целесообразно детализировать, ранжируя по степени значимости, определяемой экспертным путем, и, сопоставляя с затратами, выбирать пути удешевления продукции. Данные можно свести в таблицу (табл. 2).

|

Таблица 2 Сопоставление коэффициентов значимости функций и их стоимости

|

Сопоставив удельный вес затрат на функцию в общих затратах и значимость соответствующей ему функции, можно вычислить коэффициент затрат по каждой функции. Оптимальным считается Кз / ф « 1. Кз / ф < 1 желательнее, чем Кз / ф > 1.

При существенном превышении данного коэффициента единицы необходимо искать пути удешевления данной функции (в нашем примере это вторая функция).

Результатом проведенного ФСА являются варианты решения, в которых необходимо сопоставить совокупные затраты на изделия, являющиеся суммой поэлементных затрат, с какой-либо базой. Этой базой могут служить минимально возможные затраты на изделие. Теория ФСА предлагает исчислять экономическую эффективность этого анализа, который показывает, какую долю составляет снижение затрат в минимально возможной величине по формуле

где КФСА — экономическая эффективность ФСА (коэффициент снижения текущих затрат); С — реально сложившиеся совокупные затраты; Сф н — минимально возможные затраты, соответствующие спроектированному изделию. На четвертом (исследовательском) этапе оцениваются предлагаемые варианты разработанного изделия.

На пятом (рекомендательном) этапе отбираются наиболее приемлемые для данного производства варианты разработки и усовершенствования изделия. С этой целью можно рекомендовать построение матричной таблицы (табл. 3).

|

Таблица 3 Выбор решений для производства изделий

|

|||||||||||||||

|

1 |

2 |

3 |

|

G Значимость функции: низкая Затраты: низкие Рентабельность изделия: средняя |

H Значимость функции: низкая Затраты: средние Рентабельность изделия: низкая |

I Значимость функции: низкая Затраты: высокие Рентабельность изделия: низкая |

С учетом значимости функции изделия, его узлов, деталей и уровня затрат посредством ценообразования, основываясь на знании спроса на продукцию, определяется уровень ее рентабельности. Все это в совокупности необходимо для принятия решения о выборе к производству конкретного изделия или направлений и масштаба его усовершенствования.

Существенную помощь в определении и анализе затрат на качество продукции могут оказать методы технического нормирования. Они основаны на расчете подетальных норм и нормативов материальных ресурсов (сырья, покупных комплектующих изделий и других видов материалов), расчете трудоемкости и иных затрат, включаемых в себестоимость продукции в соответствии с проектными размерами, конкретной технологией ее изготовления, хранения и транспортировки, а также затрат на гарантийное и сервисное обслуживание. Для их расчета используются методы микроэлемент- ного нормирования, нормативно-справочные материалы. Методы технического нормирования позволяют достаточно точно определить затраты как на новое изделие по его составляющим, так и на усовершенствование продукции.

Если предприятие переходит к производству новой продукции, имевшей ранее аналог по потребительскому назначению и свойствам, то затраты на качество (Зк) можно определить разностью между затратами на старую (Зст) и новую (Зн) продукцию:

Зк = Зст - Зн . (3)

Если предприятие усовершенствует качественные параметры производимого ранее изделия, то затраты на качество можно определить прямым счетом по соответствующим нормам и направлениям.

Степень взаимосвязи между какими-либо характеристиками качества, имеющими количественное выражение, и затратами на него или ценой изделия в целом как формой его стоимости, в которой основной удельный вес занимают затраты, позволяет определить коэффициент корреляции. Его можно вычислить по формуле

где n — число пар данных; S (xy) называется ковариацией; x и y — два исследуемых показателя.

Коэффициент корреляции -1 до +1. При x, близком к |l|, можно говорить о высокой степени тесноты связи между исследуемыми переменными, и напротив: при х, близком к 0, корреляция

между ними выражена слабо. Если x = |l|, все точки на диаграмме рассеивания будут лежать на

одной прямой. Если же х=0, корреляционная связь между факторным и результативным показателями отсутствует. Знак «+» или «-» говорит о направлении связи-прямом или обратном. По формулам (4)-(7) можно найти коэффициент корреляции. Результаты расчетов с использованием показателей таблицы 4 имеют вид:

Значение х, равное +0,758, свидетельствует о наличии высокой положительной корреляции между упаковкой товара, являющейся одним из показателей его качества, и ценой на него, в которой воплощены затраты на товар, что подверждает предварительный вывод, сделанный по диаграмме рассеивания.

|

X |

X2 |

Y |

72 |

XY |

|

1 |

2 |

3 |

4 |

5 |

|

1 |

1 |

4 |

16 |

4 |

|

2 |

4 |

4 |

16 |

8 |

|

2 |

4 |

4,5 |

20,25 |

9 |

|

3 |

9 |

4,5 |

20,25 |

13,5 |

|

4 |

16 |

6 |

36 |

24 |

|

5 |

25 |

8 |

64 |

40 |

|

3 |

9 |

5,5 |

30,25 |

16,5 |

|

4 |

16 |

5,5 |

30,25 |

22 |

|

5 |

25 |

5,5 |

30,25 |

27,5 |

|

2 |

4 |

5 |

25 |

10 |

|

3 |

9 |

5 |

25 |

15 |

|

3 |

9 |

5 |

25 |

15 |

|

5 |

25 |

7 |

49 |

35 |

|

6 |

36 |

7 |

49 |

42 |

|

6 |

36 |

7,5 |

56,25 |

45 |

|

3 |

9 |

4 |

16 |

12 |

|

1 |

1 |

4,5 |

20,25 |

4,5 |

|

1 |

2 |

3 |

4 |

5 |

|

5 |

25 |

6 |

36 |

30 |

|

5 |

25 |

6 |

36 |

30 |

|

5 |

25 |

7,5 |

56,25 |

37,5 |

|

3 |

9 |

5,5 |

30,25 |

16,5 |

|

4 |

16 |

5,5 |

30,25 |

22 |

|

5 |

25 |

5,5 |

30,25 |

27,5 |

|

4 |

16 |

4,5 |

20,25 |

18 |

|

3 |

9 |

6,5 |

42,25 |

19,5 |

|

4 |

16 |

6,5 |

42,25 |

26 |

|

5 |

25 |

6,5 |

42,25 |

32,5 |

|

6 |

36 |

8 |

64 |

48 |

|

4 |

16 |

5 |

25 |

20 |

|

5 |

25 |

5 |

25 |

25 |

|

£116 |

£ 2506 |

£ 2170,5 |

£ 21008,75 |

£ 2695,5 |

Одним из методов, позволяющих проанализировать изменения затрат, связанных с изменением качества продукции, является индексный метод. Сложность его применения к данному предмету исследования заключается в том, что оба признака должны быть выражены количественно. Качество же не всегда имеет количественное значение и не всегда может быть описано словесно, например, продукция, пригодная и не прошедшая сертификацию, соответствующая и не соответствующая техническим условиям и др.

Если показатель качества имеет числовые характеристики, то при построении индексов их можно использовать как веса затрат. В противном случае весами может служить количество элементов конструкции изделия, количество деталей, узлов, изделий.

В таблице 5 приведены данные о запланированной и фактической стоимости стального листа, используемого для производства труб, турбин и т.д.

|

Таблица 5 Стоимость стального листа для изделия

|

||||||||||||||||||||||||||||||||||||||||||||||||||||

Затраты на данное сырье по сравнению с планом без учета изменения его расходов возросли на 13 %:

(504 - 446)/ 446*100 % = 13 %.

Однако из таблицы видно, что вследствие уменьшения толщины стального листа на изготовление изделия его требуется меньше на

100 % - 24,97/40,55 - 100 % = 38,42 %.

Можно рассчитать индекс затрат с учетом качества и проанализировать влияние на него обоих факторов: изменения расхода нового сырья и его стоимости по формуле

, (8)

То есть произошло повышение стоимости материала на 13,4 % (113,4 % — 100,0 %), что можно проверить следующим образом:

0, 61446 * 1,13371 = 0, 69662.

Результат подтверждает правильность проделанных вычислений.

Для оценки качества и конкурентоспособности изделия возможно также применение метода балльной оценки и метода удельной цены [5]. Метод балльной оценки основан на выставлении каждому качественному параметру изделия балла с учетом значимости этого параметра для изделия в целом и избранной для оценки шкалы -5, -10 или 100-балльной. После этого определяется средний балл изделия, характеризующий уровень его качества в баллах. Для расчета цены новой продукции можно использовать формулу

' '

' '

где Рн — цена новой продукции, ден.ед.; Рб — цена базовой продукции, ден.ед.; Бб — сумма баллов, характеризующих параметры качества базовой продукции; Бн — сумма баллов, характеризующих параметры качества новой продукции.

Метод удельной цены заключается в определении цены на основе расчета стоимости единицы основного параметра качества: мощности, производительности и т.д. Для расчета используется формула

где Пн — значение основного параметра качества нового изделия, балл; где П б — значение основного параметра качества базового изделия, балл.

Оба этих метода целесообразно применять как составные части сравнительного анализа изделий для расширения вопроса об их запуске в производство или эффективности предлагаемых качественных усовершенствований. Однако на практике для решения вопроса о выборе изделия для запуска в производство должны проводиться все виды проектного анализа: коммерческий, технический, организационный, социальный, экологический и экономический. Для этого следует применять все доступные в каждой конкретной ситуации методы. Только такой анализ может считаться полноценным и дать объективный результат для принятия управленческого решения.

Список литературы

1 Карначева Т.Г. Оценка затрат на качество продукции // Автоматизация и современные технологии. — 2003. — № 6.

2 Крылова Г.Д. Зарубежный опыт управления качеством. — М.: Изд-во стандартов, 1998.

3 ФейгенбаумА. Контроль качества продукции. — М.: Экономика, 1986. — 471 с.

4 Харрингтон Д.Ж. Управление качеством. — М.: Экономика, 1999.

5 Управление качеством / Под ред. С.Д.Ильенковой. — М.: ЮНИТИ, 1998. — 350 с.