Интенсивное развитие угольной промышленности во многих угледобывающих странах мира сопровождается ухудшением условий разработки, связанным с переходом на большие глубины, концентрацией работ и интенсификацией добычи угля.

Одним из основных природных факторов, неблагоприятно влияющих на эффективность деятельности угольных шахт, является высокая природная газоносность угольных пластов, с которой связаны наиболее опасные проявления сил горного давления и газа, — внезапные выбросы угля и газа.

Рост интенсивности выделения метана в угольных шахтах является основной причиной ограничения нагрузки на проходческие и очистные комбайны, а также вызывает опасность газопроявлений в связи с возможностью скопления повышенных концентраций метана в рудничной атмосфере.

Опыт работы в глубоких шахтах показывает, что высокопроизводительная разработка метаноносных угольных пластов на больших глубинах без применения специальных мероприятий по снижению выделений метана из разрабатываемых и смежных угольных пластов-спутников практически неосуществима.

Основными источниками метановыделения являются разрабатываемые угольные пласты, смежные с ними подрабатываемые или надрабатываемые пласты (спутники) и вмещающие породы. Метановыделение из разрабатываемых пластов с учетом его неравномерности до глубины 800–900 м, как правило, не превышает 35 м3/т, а из спутников оно может быть в 2–3 раза больше. По этой причине газообильность выработок некоторых шахт достигает 100 м3/т и более. В настоящее время на освоенных глубинах разработки метаноносность отдельных угольных пластов достигает 35 м3/т.

Существуют различные взгляды на причины скопления метана в угольных пластах. Наиболее признанной считается гипотеза адсорбционной связи газа с углем, основанная на том, что уголь является пористым телом с большим объемом пустот в виде бесчисленного количества микроскопических пор и трещин. Суммарная пористость угля достигает 12–13 %, а внутренняя поверхность пор в 1 г угля в среднем составляет 200 м2. Такая поверхность адсорбирует в основном молекулы метана. Считается, что только 10 % газа заполняет относительно крупные поры и трещины.

При решении вопросов прогноза и управления метановыделением в угольных шахтах различают метаноемкость и метаноносность угля. Под метаноемкостью (газоемкостью) понимается количество газа, которое может содержаться в угле при заданных температуре и давлении. Обычно метаноемкость, в зависимости от давления газа, определяют лабораторным путем при постоянной температуре.

Под газоносностью (метаноносностью) понимается количество метана, содержащееся в единице веса угля в природных условиях. При этом различают начальную и остаточную газоносность. Начальной газоносностью называется количество метана в угольном пласте вне зоны влияния горных работ, а остаточной — количество метана на участках, подверженных влиянию горных работ. Кроме того, в расчеты газовыделения в горные выработки входит количество газа в единице веса отбитого угля, т.е. остаточная газононосность отбитого угля.

В природных условиях в порах и трещинах угольного пласта устанавливается газовое давление, равное давлению свободной части метана. Этому давлению соответствует определенное количество адсорбированного газа. Ведение горных работ вызывает изменение горного давления, которое приводит к изменению объема угля и его деформации. Свободный газ по трещинам выделяется из угля в горные выработки, а часть адсорбированного газа переходит в свободное состояние. Вполне естественно, что начальная интенсивность газовыделения при прочих равных условиях определяется давлением газа, газоносностью угля и его проницаемостью, а также степенью разрыхления угля при ведении горных работ. Газовыделение происходит из обнаженной поверхности пласта и из кусков отбитого угля в процессе его транспортировки на поверхность. Смежные с разрабатываемым угольные пласты и пропластки (спутники) также подвергаются влиянию разработки, в результате чего происходят их разгрузка и частичная дегазация, и метан из них поступает в горные выработки по трещинам, образовавшимся в породном массиве.

Степень дренирования сотрудника и, следовательно, количество выделяющегося из единицы его веса метана в зоне разгрузки зависят от многих факторов, таких как газоносность угля, расстояние от разрабатываемого пласта, способ управления горным давлением, мощность и угол падения вынимаемого пласта, физико-механические свойства вмещающих пород и другие. Кроме разрабатываемых пластов и их спутников, источником метановыделения в шахтах являются горные породы.

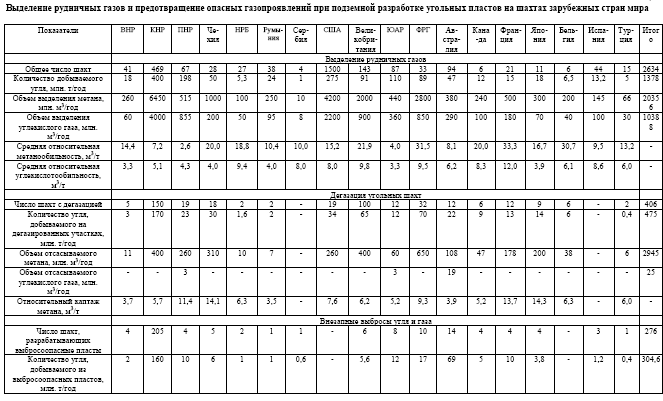

В настоящее время на шахтах стран с высокоразвитой угольной промышленностью порядка 75 % всего угля добывается подземным способом и выделяется 29–30 млрд. м3/год рудничных газов (в том числе 19–20 млрд. м3/год метана и 10–11 млрд.м3/год углекислого газа) (табл.).

На сегодняшний день предотвращение скоплений рудничных газов в выработках опасных по газовыделениям шахт осуществляется по двум взаимодополняющим направлениям: разбавление выделяющегося газа до безопасных концентраций и вынос разбавленных газовоздушных смесей из выработок шахт на поверхность свежим воздухом, подаваемым вентиляторами главного проветривания, и дегазация основных источников газа — искусственный сбор и изолированный от горных выработок вывод по газопроводам на поверхность концентрированных газовоздушных смесей.

Требование обеспечения конкурентоспособности угля, добываемого в глубоких газовых шахтах, по отношению к дешевому импортному углю из разрезов США и Австралии вызвало необходимость существенного совершенствования и повышения эффективности применяемых способов и разработки специфических способов дегазации угольных шахт. Так, например, дальнейшее совершенствование наиболее распространенного в странах Западной Европы способа дегазации подрабатываемых пластов скважинами в ФРГ, Бельгии, Франции, Великобритании происходит за счет применения длинных скважин большого (до 300–350мм) диаметра, бурение которых в целях сохранности устья скважин и увеличения срока их работы осуществляется из соседних с выемочным участком выработок. Это обеспечило снижение общего объема бурения при одновременном увеличении эффекта дегазации и росте среднего удельного съема метана с 1 м дегазационной скважины с 1,5–1,8 до 2,5–3,5 тыс. м3/м, а в наиболее газообильных шахтах («Иббенбюрен» и «Луизенталь» в ФРГ, «Вест Клифф» в Австралии и др.) — до 5–7 тыс. м3/м. Одновременно началось широкое применение дегазации надрабатываемых пластов скважинами в ФРГ, Австралии, Великобритании, Чехии и др. Для повышения эффективности дегазации применяются гидроразрыв пластов, их высоко- и низконапорная специальная обработка водой и т.д.

Еще одним направлением совершенствования способов дегазации под- и надрабатываемых пластов является их дегазация направленными скважинами, пробуренными из подземных выработок практически на всю длину столба (Австралия). Применение такой схемы дегазации выемочного участка сокращает затраты на борьбу с метаном и повышает скорость подвигания забоя. На угольных шахтах за рубежом все шире начинают применяться новые способы дегазации — предварительная дегазация разрабатываемых пластов (Австралия, КНР, ФРГ, США), дегазация зон тектонически нарушенных пород длинными скважинами, дегазация подрабатываемых толщ скважинами с поверхности (КНР, ФРГ) и т.д. Особое внимание обращается на создание воздухонепроницаемых соединений шахтных газопроводов в целях сокращения подсосов воздуха и предотвращения снижения содержания метана в отсасываемом газе.

Эффективность дегазации выемочных участков составляет в среднем от 35–45 (ФРГ, Бельгия, Великобритания, Франция) до 60–75 % (Австралия, США, Япония, ПНР), максимальный показатель — 70–80 % (ФРГ). Наибольшего объема применения дегазация достигли в КНР, Великобритании и ФРГ. Наибольшая удельная (10–15 м3/т добываемого угля) эффективность дегазации отмечена в КНР, Японии, ПНР, Чехии, ФРГ и во Франции (см.табл.). В Австралии, Канаде, ЮАР, ПНР, НРБ и Чехии, кроме метана, в процессе шахтной дегазации отсасывают углекислый газ и смеси углекислого газа с метаном.

В преобладающем большинстве зарубежных шахт каптируемый метан выводится на поверхность по подземным газопроводам (ФРГ, КНР, Франция, Бельгия, Великобритания, ПНР) или по специальным скважинам большого (300–400 мм) диаметра (Австралия, Канада, ЮАР). Лишь в некоторых случаях, при наличии избытка воздуха, удаленности дегазируемого участка от шахтных стволов и небольшом объеме каптируемого метана (ФРГ, Великобритания), отсасываемый газ выводится по газопроводам за пределы дегазируемого участка и выпускается в исходящую струю воздуха с разжижением до допустимых концентраций метана. Такой способ удаления газа иногда применяется также на первом этапе дегазации шахт.

На шахтах ПНР суммарное выделение метана составляет 960–990 м3/мин и углекислого газа 550–570 м3/мин. При общей добыче угля около 200 млн. т/год на участках с применением дегазации добывается 24–28 млн. т угля в год. На шахте имени 1 Мая (ПНР) каптируют 70–100 м3 метана в минуту, а общешахтная эффективность дегазации составляет 70 %.

В угольных шахтах ФРГ средняя эффективность дегазации составляет 50–52, а на шахте «Иббебюрен» — 62–63 % (на шахте каптируют свыше 90 млн. м3/год метана). Из старых выработанных пространств и закрытых угольных шахт каптируют свыше 150 млн. м3/год метана, или 23–26 % всего извлеченного метана.

На шести шахтах в Мечеке (ВНР) при добыче 3 млн. т угля в год каптируют 13–14 млн. м3 метана, или 20–34 % общего его выделения.

В КНР дегазация применяется в 150 шахтах (32 % всех государственных шахт), суммарный объем каптируемого метана составляет 400 млн. м3/год, т.е. около 6 % общего объема его выделения.

Каптируемый газ в преобладающем большинстве шахт представлен в основном метаном. Однако в шахтах ПНР и Австралии в каптируемый газ входит углекислый газ. В Австралии на шахтах «Ньюстэн», «Пэсифик», «Вест Клифф», «Маури», «Эппин», «Блэкуотер», «Хэппбэрн», «Саут Булли» каптируют около 100 млн. м3/год метана. На шахте «Барраварра» ежегодно каптируют 2 млн. м3 метана и 1 млн. м3 углекислого газа, на шахте «Метрополитен» — соответственно 1,5 млн. м3 и 0,5 млн.м3 на шахте «Лейчхардт» — 3 млн. м3 и 2 млн. м3, на шахте «Коллинсвилл» — 4,5 млн. м3, и 1,5 млн. м3.

В Чехии шахтные дегазационные установки работают на всех (за исключением одной) шахтах Остравско-Карвинского бассейна. Средняя эффективность дегазации шахт по бассейну составляет 28,1, а очистного забоя — 49,9–56,5 %.

В США с целью выбора оптимальной стратегии каптажа метана в угольных шахтах Горное бюро разработало экспериментальную компьютерную систему, получившую название МЕТНРРО. Блок-схемы этой системы включают четыре основных элемента: базу исходных данных, контрольную структуру или вывод данных из машины, рабочую память и процессор языка. База исходных данных включает накопленные сведения о содержании метана в угольных пластах, микроструктуре угля, его фильтрационных свойствах, минимальном расходе свежего воздуха в очистных забоях и т.д. Контрольная структура выполняет две функции: обоснование стратегии каптажа метана исходя из накопленных и вновь вводимых данных, а также контроль выдаваемых компьютером сведений и осуществление связи с их потребителем. Рабочая память обеспечивает информацию для решения анализируемых специфических проблем, связанных с ведением дегазационных работ. Процессор языка переводит возникающие вопросы на машинный язык.

В целом опыт разработки газоносных угольных пластов в основных угледобывающих странах свидетельствует о том, что применение обычных технологий выемки угля без специальных мер предотвращения опасных газопроявлений практически невозможно.

В странах СНГ (в основном Казахстан, Россия, Украина) разработкой научного обеспечения и технологических способов добычи метана в промышленных масштабах из угольных пластов занимается целый ряд научных организаций и предприятий1,2. В настоящее время в основном исследуются возможность и эффективность добычи метана при помощи скважин, пробуренных с поверхности. Такой способ, по замыслу разработчиков, должен решить две задачи: добывать энергетическое сырье в промышленных масштабах для коммерческих целей и повысить метанобезопасность в горных выработках во время подземной добычи угля в результате предварительной дегазации пластов.

В Карагандинском угольном бассейне борьбе с метаном всегда уделялось большое внимание. И совсем не случайно в Караганде было создано единственное в бывшем СССР специализированное управление «Спецшахтомонтаждегазация», которое уже более тридцати лет успешно выполняет работы по дегазации, вентиляции и предупреждению внезапных выбросов угля и газа, а также по противопожарной профилактике. Карагандинский бассейн стал испытательным полигоном для многих новых способов дегазации высокогазоносных пластов. Это различные способы пластовой дегазации, спутников пластов и выработанного пространства, заблаговременной дегазации посредством вертикальных скважин, пробуренных с поверхности.

Таблица

Выделение рудничных газов и предотвращение опасных газопроявлений при подземной разработке угольных пластов на шахтах зарубежных стран мира

Многолетние эксперименты и исследования, выполняемые на шахтах Карагандинского угольного бассейна, стали существенным вкладом в горную науку, в частности, в науку о дегазации угольных пластов.

Для обеспечения безопасных условий при отработке выемочных участков с большим газовыделением и нагрузкой на лаву не менее 6–7 тысяч тонн в сутки потребовались коренная реконструкция шахтных дегазационных систем, значительное увеличение объемов работ по бурению скважин, монтажу газопроводов большого диаметра, совершенствованию технологии. Коллектив УСШМД ежегодно выполняет огромный объем работ3.

В Карагандинском бассейне разработку угольных пластов ведут столбовыми системами по простиранию и падению с применением прямоточных и возвратноточных схем проветривания выемочных участков.

Для снижения газовыделения из выработанного пространства в бассейне широко применялась дегазация скважинами, пробуренными из вентиляционной выработки навстречу движению лавы. Однако эффективность данного способа, во многих случаях не превышающая 5–10 %, оказывалась недостаточной из-за разрушения скважин при движении лавы, что являлось причиной низкой продуктивности скважин и кратковременного периода их работы.

В связи с этим возникла необходимость изыскивать новые варианты заложения скважин, обеспечивающие их сохранность и повышение продуктивности. Одним из таких вариантов является бурение скважин над куполами обрушения и на пласты-спутники из поддерживаемых выработок.

Работы по опробованию и внедрению указанного варианта проводились на 3 шахтах с прямоточной и на 3 шахтах с возвратноточной схемами проветривания выемочных участков.

Выемочное поле лавы 45-К14–3 на шахте «Актасская» (сейчас объединена с шахтой «Саранская» и входит в угольный департамент АО «Миттал Стил Темиртау») расположено на глубине 480–500 м от дневной поверхности. Угол падения пласта в пределах выемочного поля колеблется от 13 до 170. Длина выемочного поля по простиранию составляет 1060 м, а длина лавы — 120 м; система разработки — длинные столбы по простиранию. Вынимаемая мощность пласта — 1,5 м; схема проветривания — прямоточная.

Дегазация подрабатываемых спутников К15–16–17 и К18 общей мощностью 6–8 м осуществлялась скважинами, пробуренными над монтажной камерой из западной пограничной сбойки пласта К14 и скважинами, пробуренными с 4 западного конвейерного штрека № 5 К14 в разгруженной зоне.

Над монтажной камерой было пробурено 6 скважин (2 куста по 3 скважины) на подрабатываемые спутники, находящиеся выше разрабатываемого пласта на расстоянии 45, 60, 65 и 100 м соответственно. Расстояние между кустами скважин, пробуренных из поддерживаемой части конвейерного штрека, равнялось в среднем 100 м. Бурились скважинами в 100 м позади лавы в разгруженную зону с разворотом в сторону подвигания забоя. Скважинами, пробуренными над монтажной камерой, каптировалось от 0,8 до 3,7 м3/мин при общей метанообильности участка 17–35 м3/мин, скважинами, пробуренными из поддерживаемой за лавой выработки (4 западный конвейерный штрек № 5 пласта К14), извлекалось от 5,0 до 20 м3/мин метана. Эффективность дегазации по участку колебалась от 34 до 68 %.

На шахте им. В.И.Ленина на выемочном участке с возвратноточным проветриванием внедрение способов дегазации скважинами, пробуренными из поддерживаемых выработок через целик, производилось при отработке лавы 23-Д10 —В. Выемочное поле расположено на глубине 400–440 м от дневной поверхности. Вынимаемая мощность пласта составляла 2,4 м, угол падения — 5–80. При отработке лавы 23-Д10 –В внедрена дегазация выработанного пространства путем бурения скважин над монтажной камерой из поддерживаемого людского ходка пласта Д10 и каптаж метано-воздушной смеси перфорированными трубами из-за перемычки, выложенной в вентиляционной выработке. На участке проводилась также дегазация разрабатываемого пласта параллельно-одиночными пластовыми скважинами.

Над монтажной камерой было пробурено 2 куста скважин по три скважины в каждом кусте. Длина каждой скважины составляла 60–80 м. Дебит метана из скважин, пробуренных над монтажной камерой, в процессе отработки лавы в основном колебался от 2,0 до 3,7 м3/мин., что приводило к снижению газообильности лавы на 25–30 %. За весь период работы скважин, длившийся 90 суток, извлечено 400 тыс. м3 метана.

Подобные крупномасштабные работы по совершенствованию дегазационных систем в последнее время проведены на шахтах им. Костенко, «Абайская», «Шахтинская». Это позволило не только увеличить нагрузку на лавы, но и средствами дегазации извлечь из недр огромное количество метана.

В угольном департаменте АО «Миттал Стилл Темиртау» ведутся работы по совершенствованию оборудования для бурения дегазационных скважин. Разработанный силами угольного департамента станок «Старт М-1» с электрическим приводом и системой автоматического регулирования подачи позволяет улучшить показатели бурения более чем в 1,5 раза в сравнении с серийно применяемой техникой, ликвидировать загазирование выработок при бурении разгрузочных скважин и в конечном итоге увеличить темпы проведения выработок.

Метан — прекрасный энергоноситель, при его сгорании выделяется много тепла. И в угольном департаменте делается немало для утилизации метана, извлеченного из недр средствами дегазации. Раньше на нем работали котельные на шахтах им. Костенко и им. Ленина. К ним прибавились котлы на шахтах «Саранская», «Шахтинская» и недавно сдана в эксплуатацию котельная установка на шахте «Абайская». Это уже седьмой котел, оснащенный газовыми горелками, работающими на метане. Проекты перевода котельных установок на газообразное топливо разработаны управлением «Спецшахтомонтаждегазация».

Метан — экологически более чистый энергоноситель, чем уголь. При сжигании тонны угля выбрасывается в атмосферу 35 килограммов пыли, 4 килограмма двуокиси серы, 5 килограммов окиси азота и другие вредные газы, загрязняющие атмосферу. Замена угля метаном приводит к снижению загрязнения атмосферы. Наукой доказано, что метан — активный участник глобального потепления, причем каждая его единица в 22 раза сильнее способствует этому процессу, чем единица углекислого газа, который считается главным виновником негативных изменений климата планеты3.

Снижение выбросов метана в атмосферу является одной из важнейших экологических проблем. И угольный департамент АО «Миттал Стилл Темиртау» активно работает и будет расширять масштабы работ над ней в будущем.

Список литературы

1. Пучков Л.А., Сластунов С.В., Презент Г.М. Перспективы промышленного извлечения угольного метана // Горный информационно-аналитический бюллетень. — М.: Изд-во МГГУ. — 2002. — № 6. — С. 6–10.

2. Трубецкой К.Н., Гурьянов В.В. Основные итоги реализации проекта «Углеметан» и направления развития научных исследований в России по обеспечению освоения ресурсов метана неразгруженных угольных пластов // Горный информационно-аналитический бюллетень. — М.: Изд-во МГГУ. — 2002. — № 6. — С. 11–15.

3. Баймухаметов С. Не останавливаясь на достигнутом // Индустриальная Караганда. — 2004. — 8 янв.