Известно, что качество в философском смысле представляет собой «непосредственную характеристику непосредственного бытия», в политэкономическом — «результат взаимодействия потребительной стоимости и стоимости»1–3.

Большинство трактовок было обобщено Международной организацией по стандартизации (ИСО) в Стандарте ИСО-8402 «Управление качеством и обеспечение качества. Словарь», определяющем качество как «совокупность характеристик объекта, относящихся к его способности удовлетворять обусловленные или предполагаемые потребности».

Под объектомв этом определении понимается все, что может быть индивидуально описано и рассмотрено, т.е. товар, услуга, процесс; система, организация или отдельное лицо или любая комбинация перечисленного выше.

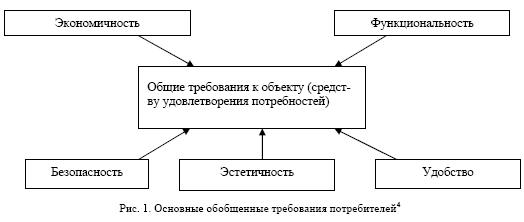

Каждая потребность выражается рядом требований (рис.1),которые участвуют в формировании отношений пригодности объекта для целей потребителя, служат для оценки соответствия объекта его назначению и, следовательно, очерчивают границу качества объекта.

Требования к качествуможно определить как выражение определенных потребностей или их перевод в набор количественно или качественно установленных требований к характеристикам объекта с целью их воплощения в объекте и проверки.

При проведении технических оценок термин «качество» применяется в следующих ситуациях:

- при сравнении объектов с целью выявления степени превосходства («относительное качество»);

- при количественной статистической оценке (уровень качества);

- при проведении точной технической оценки (мера качества).

В практической деятельности термин «объект» обычно заменяется термином «продукция».

Продукцияпредставляет собой результат процесса (процессов) или какой-либо деятельности. Она может быть как материальной (изделия), так и нематериальной (услуги). Услуги производственного характера называют работами (например, установка и наладка оборудования).

На каждом этапе развития общественного производства существуют специфические требования к качеству продукции. На ранних стадиях становления промышленности основными требованиями к качеству являлись точность и прочность. Масштабы производства позволяли проводить проверку каждого изделия.

По мере развития промышленного производства продукция становилась все более сложной, т.е. число ее характеристик (а следовательно, и требований к качеству) постоянно росло. Встал вопрос проверки не отдельных свойств изделия, а его функциональной способности в целом. Таким образом, начала складываться система контролякачества продукции, суть которой заключалась в обнаружении дефектной продукции и изъятии ее из производственного процесса.

Рост степени насыщения рынка товарами и услугами, усиление конкуренции вызвали к жизни понятие конкурентоспособности,под которой понимается способность продукции соответствовать:

- в определенный период времени сложившимся или предполагаемым требованиям рынка;

- быть успешно реализованной при наличии предложения других аналогичных товаров.

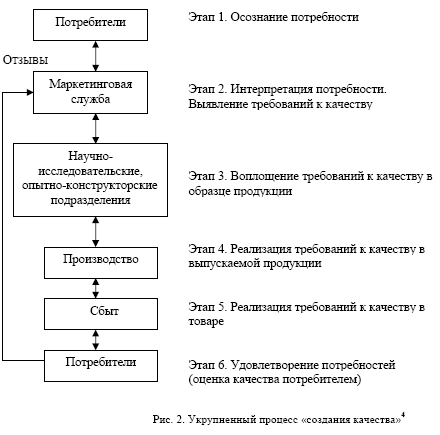

Для победы в конкурентной борьбе констатирующей системы контроля качества было явно недостаточно. Возникла необходимость в выявлении и анализе причин дефектов, а также разработке мероприятий по предотвращению брака в будущем. После осознания существования процесса «создания качества» (рис. 2) сложилась новая концепция — управления качеством. В рамках этой концепции, появившейся на свет в начале 1960-х годов, внимание уделялось каждому этапу создания продукта, а не сосредоточивалось лишь на общем результате производственной деятельности4.

В новой концепции контроль продолжает играть весьма существенную роль, но он рассматривается в одном ряду с такими процессами, как анализ, планирование и прогнозирование качества. Главная цель системы, образованной этими процессами — обеспечение и совершенствование качества в течение всего процесса создания продукции как средства удовлетворения конкретных потребностей.

Обеспечение качества —планируемые и систематически выполняемые организацией-товаропроизводителем действия, создающие уверенность в том, что качество продукции будет соответствовать предъявляемым требованиям. Существует две разновидности обеспечения качества. Внутреннееобеспечение качества создает уверенность в должном качестве продукции у руководства организации-товаропроизводителя, внешнее — у потребителей.

Письменную гарантию соответствия продукции установленным требованиям (стандартам) дает процедура, называемая сертификацией продукции.

Опираясь на эти теоретические положения и идеи, проанализируем эффективность принимаемых мер по управлению качеством углей на двух крупных угольных разрезах Экибастузского месторождения «Богатырь» и «Северный».

Весь комплекс работ по управлению качеством углей на этих разрезах, где вывозка угля осуществляется железнодорожным транспортом, состоит из следующих процессов:

- отбор пластовых проб для прогнозирования качества угля в массиве;

- составление геолого-технологических карт забоев для осуществления валовой или раздельной выемки угля;

- планирование, учет и контроль показателей качества угля;

- формирование отправительных маршрутов из групп вагонов с учетом требований к качеству отгружаемого угля;

- усреднение высокозольного угля на угольном складе.

В этой связи на обследуемых угледобывающих предприятиях разработаны в последние годы следующие стандарты по управлению качеством углей:

- организация отбора пластовых проб;

- схемы и способы выемки угля роторными экскаваторами;

- схемы и способы внутризабойного и призабойного усреднения качества угля;

- инструктивно-технологическое обслуживание процесса выемки угля в забоях роторных экскаваторов;

- геолого-технологическая карта отработанного забоя;

- планирование, учет и контроль показателей качества угля; порядок формирования угольных маршрутов.

В указанных стандартах подробно расписаны как технология выполнения работ, так и методы контроля, оценки качества работ и ответственность за соблюдение стандарта.

Применение различных схем и способов выемки угля существенно зависит от геологического строения забоя и в первую очередь от угла падения пласта. При угле падения до 20 0С производится отработка забоя вертикальными многорядными стружками, обеспечивающими более эффективное усреднение угля в вагонах; при часто переслаивающихся угольных и породных маломощных прослойках могут использоваться однорядные вертикальные стружки, однако при этом существенно снижается производительность экскаватора. При незначительном колебании зольности прослойков и хорошо взорванном забое допускается отработка его горизонтальными стружками. Однако из-за остающихся в подошве уступа гребней этот способ практически не применяется, и предпочтение отдается комбинированному способу, который сочетает в себе отработку вертикальными многорядными и горизонтальными стружками. При углах падения пласта 20–40 0С рекомендуется отрабатывать забой многорядными вертикальными и комбинированными стружками, при углах падения 40–90 0С — только многорядными вертикальными стружками с отработкой забоя из одного или двух положений экскаватора. Последний способ рекомендуется применять в основном при раздельной выемке угля и внутренней вскрыше.

Как при валовой, так и при раздельной выемке угля на каждый добычной экскаватор выдается геолого-технологическая карта, которая оформляется по соответствующему стандарту. Карта составляется в трех экземплярах: для машиниста, начальника смены, работников геологической службы. В геолого-технологической карте указываются геологическое строение и параметры, порядок и способ отработки забоя с указанием объемов угля и пород, подлежащих раздельной выемке, низшая удельная теплота сгорания, зольность товарного угля. Сведения о структурной и качественной характеристиках забоя (место расположения, угол падения, мощность и зольность угольных и породных прослойков, тектонические нарушения и т.п.), места работы экскаваторов (отметка горизонта, пикет и т.п.) в геолого-технологическую карту вносят работники геологической службы. Технология отработки забоя в геолого-технологической карте фиксируется работниками технологической службы. Объемы работ по добыче угля и отгрузке породы в смену при раздельной выемке определяются в соответствии с геолого-технологической картой для каждого экскаватора начальником участка и подтверждаются заместителем директора по производству. Геолого-технологическую карту отработки забоев подписывают участковый геолог, технолог и начальник участка, утверждает главный технолог или главный инженер. Участковый геолог ежесуточно проверяет соответствие геолого-технологической карты фактическому положению забоя. При обнаружении несоответствия машинист экскаватора или мастер управления технического контроля качества угля и стандартов об этом сообщает начальнику смены, который, в свою очередь, информирует работников геологической и технологической служб разреза. Ведение добычных работ без геолого-технологической карты не допускается.

Планирование качества угля производится при определении направления развития горных работ на месяц, квартал, год. Геологическая документация с результатами химического анализа пластовых проб на планируемый месяц должна быть составлена по всем экскаваторным заходкам. До начала планируемого месяца обычно готовится справка «О низшей удельной теплоте сгорания (зольности) угля по экскаваторным заходкам». Справка утверждается главным инженером и служит руководящим документом для контроля за качеством угля в течение месяца. Для текущего контроля качества добываемого угля дирекция технического контроля качества угля ведет учет его за каждые сутки и с начала месяца по каждой экскаваторной заходке и разрезу в целом. Ответственным за соблюдение геолого-технологической карты является машинист экскаватора. Контроль за отработкой забоев в течение смены согласно картам осуществляется горным мастером и мастерами-контролерами дирекции технического контроля качества угля и стандартов. В случае обнаружения несоответствия геолого-технологической карты фактической структуре забоя уголь, отгруженный в железнодорожные вагоны из этого забоя, подвергается опробованию (ГОСТ 1О742 — 71) до приведения геолого-технологической карты в соответствие с забоем.

Груженые вагоны (по 11–14 штук) из забоев формируются на углесборочной станции в маршруты в соответствии с действующим стандартом предприятия. Комплекс работ, связанный с формированием маршрутов, состоит из приема порожних составов, расформирования их на подачи (по 11–14 вагонов), направления порожних подач в забои, погрузки и транспортирования вагонов из разреза, расчета качества угля в маршруте, отбора при необходимости контрольных проб угля и производства химического анализа, расчета вариантов формирования маршрутов и отправки их потребителю. Качество угля в маршруте определяется как средневзвешенная величина по соответствующим подачам. Качество угля в последних определяется как среднее по забою или по соответствующему отрабатываемому слою. С внедрением ЭВМ для управления процессом формирования маршрутов определение качества угля в подаче производится по показателям отрабатываемого слоя. Подачи, из которых производится контрольный отбор проб товарного угля, включаются в маршрут с показателями качества, полученными по результатам химического анализа проб. За формирование маршрутов в соответствии с требованиями, предъявляемыми к качеству отправляемого угля, отвечает мастер пункта опробования. Руководство работами осуществляют начальник смены разреза, транспортный диспетчер и мастер пункта опробования. Диспетчер организует прием порожнего состава, расформирование и отправку подач по экскаваторам в соответствии с планом, составленным мастером пункта опробования. Диспетчер организует беспрепятственный прием груженых подач из разреза на пути накопления маршрута с учетом разнарядки мастера пункта опробования, что исключает их перестановку при формировании маршрутов, при необходимости проводит контрольное опробование подачи с углем на специальном пути. Мастер пункта опробования сообщает начальнику смены и транспортному диспетчеру варианты формирования маршрутов из отдельных подач вагонов, ставит в известность о контрольном опробовании подач, обеспечивает своевременное определение качества угля, отбор проб и получение результатов химического анализа угля в контрольных подачах вагонов и в маршруте. Начальник смены периодически в течение смены уточняет у машиниста экскаватора или у горного мастера соответствие структурной и качественной характеристик забоя данным геолого-технологической карты с целью оперативной корректировки карт геологической и технологической службами. В начале смены мастер пункта опробования сообщает диспетчеру углесборочной станции плановое задание на погрузку угля и выемку внутренней вскрыши, время начала и продолжительность перерывов в работе экскаваторов, сведения о неисправностях железнодорожных путей.

Попытка ужесточения и соблюдения требований потребителей при формировании маршрутов приводит к существенному снижению добычи угля при одновременном увеличении простоев вагонов. Выход высокозольного угля в маршрутах реально можно сократить только путем его усреднения на складах. При разработке проекта реконструкции разреза «Северный» рассматривался вариант усреднения 30 % объема добываемого угля на усреднительно-погрузочном комплексе (УПК).

Данный комплекс (УПК) включает следующее оборудование: две эстакады для приема угля из разреза, четыре траншейных перегружателя, шесть конвейеров для подачи угля на склад, два штабелеукладчика, две усреднительные машины барабанного типа, два конвейера для подачи угля со склада и один пункт погрузкиугля. Однако большие затраты на строительство УПК, перспективы перехода разреза «Северный» на циклично-поточную технологию добычи с другой технологией усреднения ставят под сомнение при использовании железнодорожного транспорта целесообразность строительства на разрезах комплексов. Реальным вариантом, который можно без существенных капиталовложений осуществить на разрезах, является усреднение угля на складах упрощенного типа. На приеме угля, подаваемого на склад в думпкарах, могут использоваться одноковшовый экскаватор, драглайн или роторный экскаватор. При использовании одноковшового экскаватора отсыпка штабеля производится в два этапа. На первом этапе производится отсыпка высокозольного угля на максимально возможном расстоянии от приемного пути. Низкозольный уголь укладывается позади экскаватора вдоль трассы его движения. Последующую отгрузку угля рекомендуется осуществлять роторным экскаватором SRs(k) — 470 или ЭР-125О. В этом случае практически в каждый вагон будет попадать уголь с обоих слоев штабеля и усредняться за счет перемешивания угля из одного локомотивосостава и смешивания с углем из другого локомотивосостава. Примерно такой же эффект усреднения достигается при использовании на приемке угля драглайна ЭШ-10/70, который отсыпает уголь впереди себя. Применение драглайна ЭШ-10/70 позволяет увеличить длину фронта разгрузки до 75 м. Однако недостаток данного способа приема угля состоит в том, что драглайн практически не может быть использован для погрузки угля в железнодорожные вагоны. В этой связи существенными преимуществами обладает вариант приема угля роторным экскаватором SRs(k) — 470 с отсыпкой угля в штабель межуступным перегружателем П-160О.

Угледобывающее ТОО «Богатырь Аксес Комир» («БАК») ввело в эксплуатацию на разрезе «Богатырь» забойный перегружатель БРс (К) — 1800.65, благодаря которому значительно улучшились характеристики по усреднению угля. Забойный перегружатель был изготовлен немецкой фирмой Man Takraf с учетом эксплуатации в сложных условиях Экибастузского месторождения. За неполных три месяца монтажники подрядной организации ТОО «Казмонтажсервис» собрали воедино различные металлоконструкции и детали общим весом более 360т, а электромонтажники АО «Иртышэлектромонтаж» проложили несколько километров электропроводки и кабелей. Монтаж перегружателя — это четвертый этап в создании новой технологии усреднения угля на конвейерной ленте на разрезе «Богатырь» ТОО «БАК».

Эффективное управление качеством экибастузских углей, залегающих в пластах сложного строения, при наличии большого числа экскаваторов, особенно на разрезе «Богатырь» (до 15), возможно только при автоматизации соответствующих расчетов, которая настоящее время осуществляется в следующих направлениях:

- обработка на ЭВМ геологических карт забоев для выбора рациональной технологии отработки забоя;

- определение на ЭВМ сменных заданий по экскаваторам с учетом выполнения планов по добыче и качеству отгружаемых углей;

- выдача транспортному диспетчеру совета по распределению порожних подач по экскаваторам и формирование груженых маршрутов;

- учет качества добываемого угля по подачам, маршрутам, суткам, месяцам.

В настоящее время по каждому указанному направлению разработаны соответствующие комплексы задач, которые находятся на стадии промышленного внедрения, либо опытной эксплуатации на разрезе «Богатырь», где используется железнодорожный транспорт. Ввод данных для решения задач предусматривается в основном через дисплеи, установленные в кабинетах специалистов, вывод информации — также через дисплеи на печатающие цифровые устройства, установленные в машинном зале, либо у конечного пользователя. Отработанные геолого-технологические карты отрисовываются автоматически на графопостроителе. При этом накапливается информация для решения задач сменного планирования управления процессом и формирования маршрутов. В настоящее время эти задачи увязываются между собой в интегрированной автоматизированной системе управления (ИАСУ) разреза «Богатырь».

Исходными данными для обработки на ЭВМ геологической карты забоя служат геологическая карта, структура (мощность и качественная характеристика прослойков и конфигурация забоя, задаваемая условными координатами), ограничения на качество угля, технологические параметры экскаваторной выемки. Ввод информации осуществляется в режиме диалога с выводом всех сообщений наэкран дисплея. После ввода всех исходных данных для контроля на экране дисплея высвечивается изображение геологической карты. По окончании расчетов на экране дисплея высвечивается изображение забоя, разделенного на угольные и породные этапы. Если технолога не удовлетворяет решение, то он меняет исходные данные или корректирует нормативно-справочную информацию. По окончании расчетов осуществляется отрисовка на графопостроителе геолого-технологической карты забоя, где указываются очередность выемки угольных и породных этапов, объемы и качество угля по этапам отработки забоя, вид экскаваторных стружек и другие необходимые элементы. Отрисованные геолого-технологические карты направляются начальнику смены и машинисту экскаватора. Разделение забоя на угольные и породные этапы осуществляется путем моделирования отработки забоя роторным экскаватором. При этом учитываются следующие ограничения на качество угля: предельно допустимые зольность и удельная теплота сгорания в подачах и отдельных вагонах; максимальная мощность породного прослойка, разубоживающего уголь. Учитываются также и технологические параметры: глубина отрабатываемого блока, толщина стружки, диаметр роторного колеса, максимальная высота черпания, углы подхода роторного колеса к забою, расстояние от экскаватора до железнодорожного пути. Все эти параметры включены в нормативно-справочную информацию, составленную для всех имеющихся марок экскаваторов. При этом пользователь задач может задавать способы отработки забоя с использованием как вертикальных многорядных, так и горизонтальных или комбинированных стружек. При этом высота отрабатываемых выемочных слоев может задаваться пользователем либо определяется автоматически по заданному алгоритму. В результате обработки геологических карт забоев на внешнем носителе накапливаются для каждого забоя усредненные показатели качества угля и коэффициента вскрыши, которые затем используются для решения на ЭВМ задачи сменного планирования работы экскаваторов.

Исходными данными для сменного планирования являются план по добыче и качеству угля на текущую смену, пропускная способность железнодорожных путей, планируемая подача порожних вагонов на текущую смену (если информация достоверна), диапазон допустимого изменения качества угля в смену по разрезу, допустимый диапазон изменения сменной производительности экскаваторов, планируемые простои экскаваторов, текущие объем и качество угля на складе, производительность угольного склада по отгрузке угля, приемная способность угольного склада, сменная производительность склада по приему угля.

Расчеты могут производиться в двух вариантах режима как при наличии достоверной информации о планируемом поступлении порожняка, так и при ее отсутствии, для чего используются соответствующие функции цели и ограничения. При наличии достоверной информации минимизируется отклонение среднесменного значения качества угля от планового и учитываются допустимые ограничения по производительности экскаваторов сучетом приемной способности и производительности оборудования угольных складов. При отсутствии достоверной информации о количестве поступающего порожняка может встать вопрос о максимально возможном объеме добычи угля по разрезу. В этом случае максимизируется объем добычи по разрезу с учетом ограничений на качество угля и при допустимом ограничении производительности экскаваторов.

Расчеты по этому алгоритму производятся в диалоговом режиме с выдачей всей информации на дисплей. Так как решение задачи осуществляется в течение нескольких секунд, то в реальном режиме производства возможен перебор нескольких возможных вариантов расчетов с оперативным изменением любых исходных данных.

Как показал опыт, использование ЭВМ резко повышает ответственность всех производственных служб за выполнение сменных планов-нарядов работы экскаваторов. Этому способствуют следующие обстоятельства:

- при решении задачи сменного планирования предусматривается увязка интересов отдельных экскаваторных бригад с интересами всего разреза;

- ежесменное планирование при соответствующем контроле выполнения сменных планов гарантирует выполнение месячного плана по качеству угля, что не гарантировалось при ручном счете из-за низкой достоверности расчетов.

В целом опыт эксплуатации ЭВМ на разрезе «Богатырь» показал целесообразность дальнейшего расширения области их использования, особенно для управления качеством угля. Необходимость автоматизации управленческих функций связана также и с тем, что с ростом объема добычи неизбежно усложняется процесс управления качеством угля.

Список литературы

1. Ахмин А.М., Гасюк Д.П. Основы управления качеством продукции: Учебное пособие. — СПб.: Издательство «Союз», 2002. — С. 192.

2. Герасимов Б.И., Злобина Н.В., Спиридонов С.П. Управление качеством: Учебное пособие. — М.: КНОРУС, 2005. — С. 272.

3. Окрепилов В.В. Управление качеством: Учебник. — М.: ОАО «Издательство «Экономика», 1998. — С. 639.

4. Розова Н.К. Управление качеством. — СПб.: Питер, 2002. — С. 224.