Наличие конкурентной среды в условиях рыночной экономики обязывает уделять огромное внимание проблемам качествам. По методам существования конкуренция делится на ценовую (вытеснение конкурентов путем снижения, сбивания цены) и неценовую, при которой за ту же цену предлагается товар с более высокими качественными параметрами и комплексом услуг, что называется на языке маркетинга «товар с сопровождением».

Серьезная конкурентная борьба обусловила в странах с развитой рыночной экономикой разработку программ повышения качества. Возникла необходимость выработки объективных показателей для оценки способностей фирм производить продукцию с необходимыми качественными характеристиками. Эти характеристики подтверждаются сертификатом соответствия на продукцию. Многие фирмы-производители имеют системы качества, соответствующие международным стандартам.

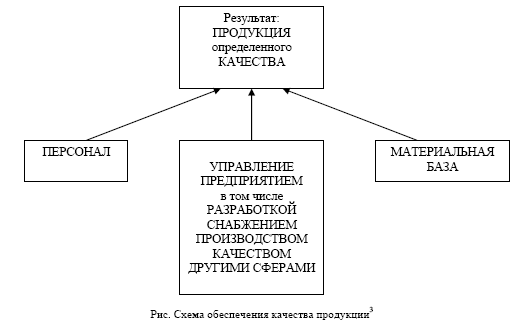

А если попытаться выявить и перечислить все факторы, влияющие на качество, то окажется, что практически вся производственная деятельность предприятия и все то, что ее обеспечивает, прямо или косвенно, в большей или меньшей степени влияют на формирование качества. Для того чтобы ясно представить себе общие принципы обеспечения качества, необходимо прежде всего выделить основные факторы, влияющие на качество, а точнее — основные группы таких факторов.

К настоящему времени практика уже достаточно убедительно вскрыла онтологические (сущностные) предпосылки обеспечения качества продукции и показала, что основными факторами качества являются технические, административные и человеческие факторы. Отмечено это и в международных стандартах ИСО 90002.

Если исходить из данного стандарта, то для обеспечения качества требуется:

1) необходимая материальная база (покупные изделия и материалы, технологическое и испытательное оборудование, средства измерений, здания, сооружения, транспорт и т.д.);

2) квалифицированный персонал, заинтересованный в хорошей работе (человеческий фактор);

3) глубоко продуманная организационная структура и четкое управление предприятием в целом и управление качеством в частности.

Два из этих факторов — активный квалифицированный персонал и материальная база — определяют необходимую основу для выпуска высококачественной продукции, поэтому их можно, по-видимому, считать фундаментом, базой качества. Третий необходимый фактор качества — организация и управление предприятием — дополняет этот фундамент, позволяет реализовать возможности, которые создаются материальной базой и человеческим фактором. Ибо нельзя выпускать продукцию, имея только станки, материалы и людей. Нужно еще организовать работу, т.е. создать необходимые структуры и наладить управление.

Таким образом, можно, по-видимому, с уверенностью утверждать, что указанные три фактора (необходимая материальная база, активный и квалифицированный персонал и четкая организация работ) в совокупности составляют не только необходимые, но и достаточные условия для обеспечения качества продукции.

Наглядно это представлено в виде схемы на рисунке.

Как показывает практика, первоочередным фактором, с которого надо начинать решение проблемы качества, является человеческий фактор, а в нем — заинтересованность работников в повышении качества продукции. Объясняется это прежде всего тем очевидным соображением, что незаинтересованный работник не будет хорошо работать даже на прекрасном оборудовании, а заинтересованный будет искать, находить и использовать любые возможности для достижения высокого качества.

Только заинтересованность работников предприятия способна разорвать замкнутый порочный круг, который может сложиться в экономике и порождать выпуск некачественной продукции.

Существо этого порочного круга заключается в том, что изготовителю оборудования трудно обеспечить качество, имея плохие материалы, а поставщику материалов столь же сложно повысить их качество, если у него плохое оборудование.

В такой ситуации только интерес может заставить работников использовать все имеющиеся резервы, чтобы хоть ненамного, но улучшить качество материалов, изготавливаемых на своем устаревшем оборудовании. И тогда замкнутый порочный круг превратится в цикл ускоренного развития: улучшенные материалы, выпускаемые одними предприятиями, повысят качество оборудования, изготавливаемого из этих материалов другими предприятиями, а затем это более качественное оборудование обеспечит дальнейшее улучшение материалов и т.д.

Иначе говоря, только интерес, подкрепленный хорошей материальной базой, способен стать тем фундаментом, на котором реально возможно повышение качества продукции.

Как известно, интерес работников к качественному труду зависит от того, способствует ли такой труд удовлетворению их индивидуальных целей и стремлений. Поэтому цели и стремления работников должны быть предметом постоянного внимания администрации. Без заинтересованности работников борьба за качество будет обречена на неудачу, несмотря на применение новейших технологий и внедрение самой передовой организации работ по управлению качеством. И если говорят, что реклама — двигатель торговли, то интерес можно назвать двигателем качества (как, впрочем, и количество).

Таким образом, для обеспечения качества продукции требуется три основных фактора: необходимая материальная база, активный и квалифицированный персонал и четкая организация работ (в том числе управление качеством продукции).

Значимость проблемы управления качеством продукции рассмотрим на материалах угольной отрасли. Так, при разработке Экибастузского месторождения из-за сложного геологического строения наблюдается, с одной стороны, большой выход высокозольных углей, с другой — значительные колебания качества угля. Сжигание угля без принятия специальных мер по усреднению ухудшает показатели работы электростанций.

Попытки обогащения экибастузских углей не дали удовлетворительных результатов. Намечено два пути решения задачи рационального использования экибастузских углей: усреднение их при выемке и раздельное сжигание низкозольных и высокозольных углей на соответствующих электростанциях. В настоящее время отсутствуют специализированные электростанции для сжигания высокозольных углей, эффективное усреднение осуществляется только на разрезе «Восточный». Применение специальных усреднительных сооружений при эксплуатации железнодорожного транспорта экономически нецелесообразно. Сейчас более 80 % добытого угля сжигается на действующих электростанциях лишь с частичным усреднением угля в забое и в процессе формирования угольных составов. Во всех вышеуказанных случаях важное значение имеет управление качеством углей на всех этапах транспортирования угля — от забоя до топки электростанций.

Экибастузское месторождение повсеместно определено тремя сближенными пластами (1,2,3) большой мощности, имеющими сложное геологическое строение с часто переслаивающимися низкозольными и высокозольными прослойками мощностью от нескольких сантиметров до нескольких метров и зольностью от 15 до 82 %.

Угол падения залежи на разрезах «Богатырь» и «Восточный» находится в пределах 5–35 0, а на разрезе «Северный» — 10–90 0. Карьерные поля, разрабатываемые разрезами «Богатырь» и «Восточный», а также в северной части разреза «Северный», характеризуются спокойным залеганием пластов. В южной части разреза «Северный» преобладают геологические нарушения разной величины.

Угли Экибастузского месторождения являются слабоспекающимися, марки СС, строго энергетического направления использования. Встречаются угли четырех разновидностей: матовые, полуматовые, блестящие и полублестящие. Наиболее распространены первые два вида. Зольность Ас разных видов углей колеблется в широких пределах, матовых — 36–52, полуматовых — 26–35, полублестящих — 26–35, блестящих — 5–8 % (малозольные блестящие пачки имеют наименьшее распространение). Значительны и колебания горючей массы, о чем свидетельствует диапазон показателя теплоты сгорания: Qгб = 7200–8200 ккал/кг. Сложность строения пластов обусловливает засоренность топлива тонкодисперсными минеральными примесями. Угли относятся к малосернистым, с общим содержанием серы до 0,9 % и сравнительно высоким выходом летучих Vг =25–38 %. Элементарный состав углей приведен в таблице 1

Таблица 1

Элементарный состав углей Экибастузского месторождения

|

Пласты |

Содержание элементов, % |

|||

|

углерода Сг |

водорода Нг |

азота Nг |

фосфора Рг |

|

|

I II III |

80–82 80–85 79–82 |

4,9–5,8 4,8–5,2 4,7–5,0 |

1,4–1,9 1,2–1,7 1,3–1,7 |

0,073 0,069 0,074 |

Зола экибастузских углей содержит значительное количество алюмосиликатов, соли железа, кальция и магния, имеет высокую температуру плавления, обладает абразивными свойствами. Ее химический состав приведен в таблице 2.

Таблица 2

Химический состав золы экибастузких углей

|

Пласты |

Химический состав золы, % |

|||||

|

SiO2 |

Al2 O3 |

Fe2 O3 |

Ca O |

Mg O |

SO3 |

|

|

I II II |

58,40 61,63 58,98 |

26,29 27,11 29,76 |

8,82 5,67 9,17 |

3,35 3,21 1,28 |

1,53 0,49 0,37 |

1,58 0,95 0,29 |

Рассматриваемые угли относятся к труднообогатимым. Их внутренняя составляющая (органическая — из растительной массы, приносная — из минеральных примесей, отложившихся вместе с растительными остатками, и инфильтрационная — из минеральных солей, содержащихся в циркулирующей по трещинам воде) почти не поддается удалению. При обогащении удается отделить лишь внешнюю золу — минеральные частицы, которые при добыче попадают в уголь из вмещающих пород и внутрипластовых прослойков.

Качество экибастузских углей наиболее полно характеризуется тремя показателями: теплотой сгорания, зольностью и влажностью. Влажность угля относительно небольшая (не более 10 %). Достаточно тесная корреляционная связь (коэффициент корреляции около 0,66) прослеживается между удельной теплотой сгорания и зольностью

Qрн =7943,051 — 96,135 Ас, ккал/кг.

Все зависимости, полученные для зольности или удельной теплоты сгорания, практически остаются неизменными и для другого показателя.

Добыча угля на разрезах Экибастузского месторождения производится роторными экскаваторами ЭРШРД-5000, SRs (k)-2000м, ЭРП-2500, ЭРП-1250 и SRs (k)-470. Большая мощность пластов допускает отработку заходок с полным использованием рабочих параметров этих экскаваторов. Одноковшовые экскаваторы ЭКГ-4У заняты на выполнении вспомогательных операций и в ближайшем будущем практически полностью будут выведены из добычного процесса.

Массив угля предварительно ослабляется буровзрывным способом. Для бурения скважин используются преимущественно станки СБР-160. Взрывание массива, как показывает опыт, практически не нарушает сложившейся геологической структуры забоя, которая хорошо прослеживается в натуре. Вывозка угля из разрезов «Богатырь» и «Северный» осуществляется локомотивосоставами (подачами) по 11–14 вагонов, которые на углесборочной станции формируются в партии (маршруты) по 60–65 вагонов. Уголь, добываемый роторными экскаваторами на разрезе «Восточный», транспортируется конвейерами на поверхностный комплекс для усреднения с последующей перегрузкой в железнодорожные вагоны.

На разрезах «Богатырь» и «Северный» добываемый уголь вывозится средствами железнодорожного транспорта. Вследствие сложного геологического строения пластов при валовой выемке угля наблюдаются значительные колебания зольности угля в железнодорожных вагонах, локомотивосоставах и маршрутах.

При этом практически во всех отгружаемых локомотивосоставах есть вероятность появления высокозольных вагонов с зольностью выше 43–47 %.

Как показывает опыт работы тепловых электростанций, потребляющих экибастузский уголь, колебания качества угля приводят к ухудшению условий работы ТЭС и увеличению расхода топлива на выработку электроэнергии. Поэтому необходимо принимать меры по усреднению угля на разрезах и на электростанциях. Учитывая, что эффективное усреднение угля даже при наличии усреднительных сооружений возможно только при соответствующем управлении угольными потоками, то следует говорить о системе управления качеством экибастузских углей, отдельные элементы которой реализованы и реализуются на разрезах Экибастузкого угольного бассейна.

До недавнего времени качество угля определялось по пробам из вагонов, что занимало много времени. Так, по хронометражным данным отбор проб из вагонов механическим пробоотборником производится за 31 мин, приготовление аналитической пробы — 60 мин, определение зольности и влаги — 78 мин, определение теплоты сгорания — 90 мин. Таким образом, в общей сложности на опробование всех вагонов требовалось около трех часов. Еще более продолжительные простои возникают при определении удельной теплоты сгорания. Большие простои вагонов приводили к уменьшению объемов угля, поставляемых на ТЭС. Поэтому было принято решение определять качество отгружаемого угля непосредственно по геологической структуре забоя. Для этого на каждый экскаватор выдаются геолого-технологические карты, на которых указываются угольные и породные части забоев. Возможность картирования обусловлена тем, что в пределах забоя угольные и породные прослойки легко поддаются маркировке. Последнее позволяет выявить не только геометрию их залегания, но и определить качество угольных и породных прослойков по геологическим бороздам, пройденным на поверхности уступов через 100–200 м.

Бороздовое опробование в настоящее время осуществляется преимущественно уступным пробоотборником. При этом производятся зачистка кровли уступа бульдозером, очистка места отбора проб от мелочи струей сжатого воздуха, образование вруба отбойным молотком, перемещение компрессора бульдозером или автомобилем. Пробы отбираются из подготовленного к отработке массива из каждой слагающей его угольной пачки и породного прослойка, мощность которых не менее 0,5 м. Угольные пачки и породные прослойки объединяют друг с другом или со смежными так, чтобы их суммарная мощность составила 0,5 м и более, определяют низшую удельную теплоту сгорания, зольность и плотность, а также их мощность. Результаты бороздового опробования используются для геолого-технологических карт забоев, ежесуточно выдаваемых на экскаваторы.

Для построения геолого-технологической карты требуются следующие показатели: ширина заходки, высота уступа, угол падения и мощность прослойков и их качество. Эти замеры прямо или косвенно влияют на точность определения зольности угля в заданном контуре. Установлено, что наиболее точно качество угля определяется по отрабатываемым выемочным слоям. В этом случае погрешность определения зольности угля в подаче в зависимости от параметров роторных экскаваторов находится в пределах 1,25–1,8 %, что удовлетворяет требованиям стандарта СЭВ-752–77 (± 2 %). При опробовании из вагонов эта погрешность находится в пределах 1,7–3,3 %. Объясняется это тем, что при определении качества угля по карте учитываются все угольные и породные прослойки, попадающие в подачу, а качество угля в вагоне определяется только по одной пробе. Так как уголь в вагон отсыпается в определенном порядке, то каждая проба характеризует только определенную часть объема, приблизительно соответствующего одному резу. При этом имеют место существенные амплитудные колебания зольности резов высокой частоты, что является причиной низкой точности результатов опробования углей из вагонов. В связи с этим геолого-технологические карты целесообразно использовать не только для прогнозирования качества угля в массиве, но и в период отсутствия высокоточных и надежных золомеров для определения фактического качества угля. Этот способ позволяет не только исключить простои вагонов в ожидании результатов опробования, но и предоставляет оперативную информацию о качестве угля в вагонах еще до их загрузки. Это позволит оперативно управлять процессом формирования груженых маршрутов.

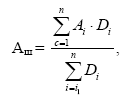

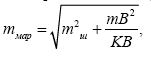

Особое значение данный способ определения качества угля имеет при усреднении его на угольных складах, как это делается на разрезе «Восточный». Ввиду того, что в штабель будет попадать уголь со всей отрабатываемой площади, зольность его в штабеле можно вычислить по формуле

где Аi — зольность i -го забоя, с которого уголь подавался в штабель; Di — масса угля, подаваемого в штабель с i-го забоя; n — количество забоев в работе.

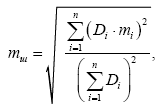

Среднеквадратическая погрешность определения зольности штабеля оценена по формуле

(2)

(2)

где mi — среднеквадратическая погрешность определения зольности угля в i-м забое.

В наиболее общем случае значения Di и погрешности mi можно считать равными, тогда

(3)

(3)

где m3 —среднеквадратическая погрешность определения зольности отгружаемого угля по средней его зольности в забое, %.

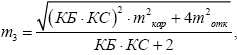

При отсыпке штабеля экскаватор может отработать несколько блоков. При этом в первом и последнем блоках могут быть отработаны не все выемочные слои. Эти обстоятельства вносят дополнительную погрешность, если качество угля в штабеле определяется по средневзвешенному качеству забоев, без учета отработанных выемочных слоев. В этом случае среднеквадратическая погрешность будет определена по следующей формуле:

(4)

(4)

где КБ — количество полных отработанных блоков; КС — количество выемочных слоев в забое; тomк — среднеквадратическое отклонение зольности выемочного слоя от средней зольности забоя; mкар — среднеквадратическая погрешность определения зольности забоя по геолого-технологической карте.

При ширине заходки и высоте уступа, равных соответственно 50 и 20 м, величина mкар, вычисленная по методике4, составляет ± 0,4 %. При значениях КБ = 3 и КС = 3 при одном забое m0 = ± 0,7, а при n = 4 эта величина составит только ± 0,3 5 %.

Для отправляемых маршрутов среднеквадратическая погрешность вычисляется по формуле

(5)

(5)

где mB — среднеквадратическое отклонение зольности угля в вагоне при загрузке из штабеля; по результатам промышленных испытаний, проведенных на разрезе «Восточный»', mB = 0,8 %; KB — количество вагонов в маршруте.

При количестве вагонов в маршруте 60–65 величина mмap не превысит ± 0,8 %, что значительно меньше, чем допускаемая по СЭВ 752 — 77 (± 2 %). Это позволяет сделать вывод о целесообразности широкого применения геолого-технологических карт для определения фактического качества угля взамен механического отбора проб, который рекомендуется применять лишь для контроля правильности составления геолого-технологических карт.

Следует отметить, однако, что имеются значительные расхождения в показаниях качества угля (в среднем 100 ккал/кг, или 1 % зольности) у поставщиков и потребителей угля, имеющие постоянный знак. Это, на наш взгляд, вызвано следующими причинами:

- - несовершенство технологии отбора проб на ТЭС;

- - систематическая погрешность в определении влажности угля в разрезе при отборе проб поверхности массива;

- - влияние субъективного фактора при контроле качества угля.

На ТЭС из потока раздробленного угля отбирают одиночные пробы, которые собираются в одну сборную пробу. Одиночные пробы отбираются отсекателем через определенный интервал времени. Так как отсекатель не учитывает массу порций, то все одиночные пробы представлены в сборной пробе в равных объемах. В то же время высокозольный уголь имеет большую объемную массу, вследствие этого высокозольные порции угля в сборной пробе представлены в бльшей степени, так как зольность определяется отношением массы несгоревшей части пробы к массе всей сборной пробы. Это одна из причин систематического завышения зольности (занижения теплоты сгорания) на тепловых электростанциях. Средняя величина этой погрешности составляет около 0,4 % зольности (40–45 ккал/кг), которая должна учитываться при оценке расхождений в показаниях качества угля.

На разрезах пробы отбираются с поверхности массива, влажность которого в глубине несколько выше, что дает соответствующее завышение минимального значения удельной теплоты сгорания, которое следует учитывать при взаиморасчетах за качество угля по теплоте сгорания.

Влияние субъективного фактора при определении качества угля должно устраняться за счет соответствующего стимулирования труда работников разреза и дирекции контроля качества, повышающего заинтересованность в объективном определении фактического качества угля.

Существенное значение имеет и уменьшение отбора пластовых проб, связанных с большой трудоемкостью. В настоящее время этот отбор осуществляется по всем горизонтам и практически по всем планируемым экскаваторным заходкам. Многолетний опыт подтверждает повторяемость геологической ситуации от горизонта к горизонту. Кроме того, Экибастузское месторождение относится к наиболее разведанным в стране, так как расстояние между разведочными скважинами составляет 250–300 м. Последнее обстоятельство в сочетании с повторяемостью геологической ситуации по горизонтам позволяет ограничиться проведением эксплуатационного опробования уступов только между разведочными линиями и через один уступ.

Список литературы

- Ильенкова С.Д., Ильенкова Н.Д., Мхитарян В.С. и др. Управление качеством: Учебник. — М.: Банки и биржи, ЮНИТИ, — 1998. — С. 199.

- Международные стандарты. Сб. новых версий стандартов ИСО серии 9000 (пересмотр ИСО 9000, 9001, 9002, 9003, 9004:1987 и ИСО 8402:1986). — М.: Изд-во ВНИИС Госстандарта России, 1995. — С. 257.

- Огвоздин В.Ю. Управление качеством. Основы теории и практики: Учебное пособие. — М.: Изд-во «Дело и Сервис», 1999. — С. 160.

- Щадов М.И., Виницкий К.Е., Шаль Р.Р. Опыт совершенствования технологии и управления качеством угля в ПО «Экибастузуголь»: Обзор. — М.: ЦНИЭИ уголь, 1985. — С. 64.