Во многих странах мира уголь представляет собой основной вид сырья для производства электроэнергии. Так, например, в США, стране с наиболее либеральной рыночной экономикой, доля выработки электроэнергии на угле составляет 52 %, в Германии, стране с социально ориентированной рыночной экономикой, — 54 %, в Китае, стране с переходной экономикой, — 72 %.

Новый долгосрочный прогноз развития энергетики США, опубликованный в декабре 2005 г., определяет дальнейшее увеличение доли производимой электроэнергии из угля до 57-60 % к 2030 г. По мнению европейских экспертов, мировой рынок электроэнергетики находится на пороге перехода с газа на уголь, как наиболее предпочтительного для электростанций вида топлива [1].

В Казахстане угольная промышленность — одна из наиболее крупных отраслей экономики. Являясь основой энергетического комплекса (наряду с нефтяной и газовой промышленностью) по объему добычи угля в бывшем СССР, КазССР уступала только России и Украине.

На угольных разрезах Экибастузского угольного бассейна в настоящее время добывается порядка 65-70 % энергетических углей в стране. Минерально-сырьевая база угольной промышленности республики достаточно прочная. Несмотря на большие объемы добычи углей, их запасы в недрах остаются значительными. По подтвержденным данным Казахстан занимает 8-е место в мире по запасам и содержит в недрах 4 % их общего объема. Запасы угля позволяют полностью обеспечить внутренние потребности и экспортировать значительные объемы угольной продукции. Общие геологические запасы углей Казахстана превышают 283 млрд.т. Из общего объема балансовых запасов каменные угли составляют 22,3 млрд.т, или 63,3 %, в том числе коксующиеся — 5,4 млрд.т.

Угольная промышленность обеспечивает 80 % выработки электроэнергии и тепла, а также 100 % потребности черной металлургии для производства кокса. Добыча угля в республике составит в 2010 г. 90 млн.т, а в 2015 г. — 95 млн.т [2].

Казахстан располагает углями всех видов — от бурых до каменных. Общие геологические запасы углей Казахстана оцениваются в 150-160 млрд.т. Из числа балансовых запасов основной объем занимают запасы бурых углей (62 %), каменные угли составляют 38 %. Степень освоения запасов категории А+В+С1 в Казахстане сравнительно высокая. На долю разрабатываемых и подготовленных к освоению месторождений приходится 62 % запасов этих категорий, из них 29 % находится на балансе действующих предприятий. Республика Казахстан располагает реальной возможностью для удовлетворения потребности в энергетических углях как на внутреннем, так и на внешнем рынке, так как разведанные угольные геологические ресурсы и потенциал созданных мощностей угольных предприятий огромен. Подавляющая часть запасов углей заключена в месторождениях Центрального Казахстана, из которых промышленностью освоены Карагандинский, Экибастузский и Майкубенский угольные бассейны, Шубаркольское, Борлинское, Куу-Чекинское и Юбилейное (Каражира) угольные месторождения. В Центральной части республики находится крупный Тургайский буроугольный бассейн, имеющий ряд крупных месторождений, пригодных для открытой отработки и перспективных для освоения [3]-[6].

Учитывая, что уголь является не только топливом, но и технологическим сырьем, предполагается приступить к расширению научно-технической базы для внедрения технологий глубокой переработки углей (газификация, синтетическое жидкое топливо, химические продукты), а также к промышленному использованию метана угольных пластов.

Согласно экспертной оценке ожидается рост спроса на уголь в Казахстане и соседних странах в ближайшие годы. Крупнейшими производителями угля в Казахстане являются предприятия Павлодарской области: ТОО «Богатырь» Аксес Комир (30,7 % общереспубликанской добычи), ТОО «Разрез Северный» (21,7 %), СП «Майкубен-Вест» (2,3 %, в том числе 91,9 % общереспубликанской добычи бурых углей) и предприятия Карагандинской области: АО «Миттал Стил Темиртау» (13,1 %) и АООТ «Борлы» ТОО «Корпорация «Казахмыс» (8,8 %).

При этом единственным центром добычи ценных коксующихся углей является Карагандинский бассейн. В связи с отсутствием в бассейне запасов коксующихся углей, пригодных для открытой разработки, особую актуальность имеют вопросы совершенствования шахтного фонда, рационального использования инвестиций и улучшения технико-экономических показателей работы угледобывающих предприятий.

По мнению специалистов [3], [7]-[9], в качестве мер, способных поднять уровень добычи угля в Карагандинском бассейне, могут быть рекомендованы следующие технические решения и подходы:

- — применение систем разработок длинными столбами с целью перехода на систему «шахта-лава» с параметрами: длина столба до 2,5-5 км, длина очистных забоев до 200-300 м. Суточная добыча из одной такой лавы может составить до 5-10 тыс. т. Предполагается применение высоконадежных механизированных комплексов импортного производства (США, Германии, Великобритании). Для создания длинных выемочных полей предлагается объединение разрозненных шахтных полей ряда шахт с ликвидацией неиспользуемых капитальных выработок (стволов, квершлагов, капитальных бремсбергов и уклонов);

- — применение коротких очистных забоев длиной 20-40 м без предварительного проведения подготовительных выработок, с использованием нетрадиционных средств выемки и крепления для отработки локальных участков и участков пластов со сложными условиями разработки;

- — применение на глубоких горизонтах (более 500 м) систем разработок длинными столбами с предварительным проведением полевых подготовительных выработок в породном массиве почвы пласта. Полевые подготовительные выработки предполагается создавать в выработанном пространстве короткого очистного забоя, обеспечивающего добычу угля на уровне обычных лав;

- — применение систем разработок длинными столбами с проведением промежуточных полевых подготовительных выработок в природном массиве почвы пласта, предназначенных для проветривания выемочного участка;

- — применение технологии с разворотом очистного комплекса в условиях работы на выемочных полях недостаточной длины;

- — применение технологии селективной выемки тонких сближенных угольных пластов и пластов, разделенных породными прослоями мощностью 0,3 м и более;

- — широкое применение анкерных крепей в сочетании с традиционными крепями арочного, прямоугольного и трапециевидного сечения.

Предложенные варианты совершенствования технологических схем очистных работ с высокой нагрузкой и оптимальными их параметрами на шахтах Карагандинского бассейна обеспечат высокую эффективность и конкурентоспособность угольной продукции в условиях рынка.

Необходимо особо отметить, что в последние годы на шахтах угольного департамента (УД) АО «Миттал Стил Темиртау» наряду с очистными работами резко возросли требования и к проходческим коллективам. Горно-подготовительные работы на действующих угольных шахтах представляют собой комплекс технологических и организационных мероприятий, обусловливающих своевременное и качественное воспроизводство очистного фронта с доразведкой подготовительных запасов и защитой от проявления свойств массива горных пород при его обнажении (дегазация, защита от выбросов угля, породы и газа, от горных ударов, упрочнение массива и т.д.).

Основное содержание горно-подготовительных работ — проведение горных подготовительных выработок, обеспечивающих доступ к очистным забоям, их подготовку, вентиляцию, транспортировку угля и горной массы, доставку материалов и оборудования, энергоснабжение, водоотлив и пр.

На угольных шахтах представлен широкий диапазон подготовительных выработок: горизонтальные, наклонные и вертикальные; с угольным, породным и смешанным забоями; с арочной, трапециевидной, прямоугольной и круглой формами сечения.

Структура объемов горно-подготовительных работ, взаимосвязь их со смешанными технологическими звеньями и службами шахты (очистные работы, подземный транспорт, вентиляция, службы поверхности, поддержания и ремонта выработок) определяют специфику процесса проведения подготовительных выработок и использование при этом тех или иных способов и средств их сооружения [10].

Поскольку совершенствование техники, технологии и организации горно-подготовительных работ возможно только на научно-технической основе, на шахтах УД АО «Миттал Стил Темиртау» за последние три года приобретено 19 проходческих комбайнов нового технического уровня. На заводах УД организован выпуск ленточных перегружателей для проходческих комбайнов, что позволит в сочетании с ленточными конвейерами уйти от скребовых конвейеров и перевести проходческие забои на постоянные транспортные схемы.

В 4-х забоях на шахтах имени Кузембаева и «Шахтинская» внедрено анкерное крепление. Помимо значительной экономии средств на материалы, анкерное крепление облегчает труд проходчиков. При этом 20 % сэкономленных денежных средств выплачивается членам бригады в виде дополнительной зарплаты. Проводятся работы по улучшению техники безопасности в забоях. Модернизированы буровые установки «Старт», выпуск которых налажен в УД. Внедряются пылеотсасывающие установки.

Вместе с тем на шахтах УД АО «Миттал Стил Темиртау» возможности новой горнопроходческой техники используются не в полной мере. Средние темпы проходки комбайнами нового типа по департаменту не превышают 80 м. На некоторых шахтах они простаивают по несколько месяцев из-за неподготовленности забоев. Для выявления резервов увеличения объемов проведения горных выработок и снижения затрат, определения узких мест особое значение приобретает экономико-математическое моделирование проходческих процессов на предприятиях по добыче угля.

Специфика формирования трудовых затрат на проведение выработки заключается в том, что, во- первых, общая трудоемкость проведения выработки слагается из трудозатрат на выполнение отдельных процессов и, во-вторых, параметры процессов проходческого цикла в различной мере подвержены влиянию случайных причин. Эти обстоятельства делают не только возможными, но и обязательными попроцессный характер модели и использование различных математических методов при ее разработке.

Так, например, затраты на бурение шпуров, погрузку горной массы, возведение крепи и вспомогательные работы в выработке, проводимой буровзрывным способом, с применением рельсового транспорта, зависят не только от условий проведения, типа применяемого оборудования, организации работ, но и, в значительной мере, от целого ряда случайных факторов, делающих возможным определение затрат на указанные процессы только с помощью методов математической статистики. В противоположность этому затраты на непосредственно откатку породы и угля в гораздо меньшей мере подвержены влиянию случайных причин и зависят главным образом от технических и технологических параметров схемы откатки. Это делает возможным определять затраты на транспортные работы аналитически, не прибегая к другим, более трудоемким и применительно к данному процессу менее точным методам исследования.

Таким образом, к первым особенностям математической модели трудозатрат на проведение выработки относятся попроцессность, расчленение уборки горной массы на непосредственно погрузку и транспортировку и сочетание корреляционного анализа с аналитическим методом исследования. Важные особенности модели устанавливаются при рассмотрении скорости проведения как показателя, находящегося в прямой зависимости от продолжительности проходческого цикла.

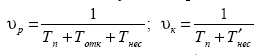

Для выработок, проводимых с рельсовой и конвейерной транспортировкой горной массы, скорости проведения ир, ик при отсутствии отказов могут быть представлены выражениями:

где Тп — продолжительность погрузки горной массы, мин/м; Тотк — продолжительность откатки вагонеток, мин/м; Тнес и Т’нес — продолжительность процессов, совмещаемых и не совмещаемых с уборкой горной массы, мин/м.

Для достижения одинаковой по величине скорости проходки необходимо, чтобы в выработке с рельсовым транспортом продолжительность процессов, не совмещаемых с уборкой горной массы, была меньше, чем продолжительность этих же процессов в выработке с конвейерным транспортом. Сокращение продолжительности не совмещаемых с уборкой горной массы процессов достигается путем увеличения численности проходческой бригады. Поэтому для достижения одной и той же по величине скорости проходки численность бригады в выработке, проходимой с рельсовой откаткой, должна быть больше, чем в выработке, проходимой с применением конвейерного транспорта. Поэтому для достижения одной и той же скорости проведения в одинаковых горно-геологических условиях численность проходческой бригады должна быть больше в том забое, в котором транспортные простои выше.

Примечание. Составлен автором исходя из обобщения практики работы проходческих бригад на шахтах.

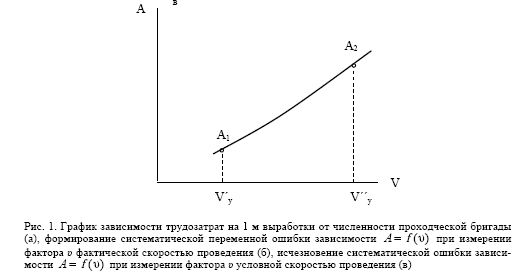

Трудозатраты на проведение единицы объема выработки А находятся в довольно тесной зависимости от численности проходческой бригады N. Поэтому если в выработке с меньшими транспортными простоями при скорости проведения υф и соответствующей этой скорости численности бригады N трудозатраты на 1 м составят А, то в выработке с большей величиной транспортных простоев при той же скорости υ΄ф, численности бригады N трудозатраты на единицу объема составят А2 (см. рис. 1 а).

Если фактор и измерять фактически достигаемой скоростью проходки, υ΄ф, то точки Аі и А2 по оси абсцисс займут одно положение, а по оси ординат — различное (см. рис. 1 б). Величина

АА = 1(А2 - А1) является искажением зависимости А = f (и), имеющим не случайный, а систематический характер и обусловленным недостатками применяемого способа измерения фактора «скорость проходки». Величина этого искажения (систематической ошибки) непостоянна и зависит от целого ряда технических и технологических параметров схемы транспорта. Попытка избежать систематической ошибки путем группировки исходных данных по видам транспорта и их параметрам резко увеличивает количество этих данных, число зависимостей и практически не позволяет выявить влияние фактора «скорость проходки» на технико-экономические показатели проходческих работ.

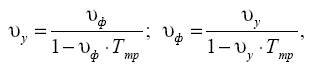

Анализ показывает, что противоречие между точностью зависимостиА=f (υ) и трудоемкостью ее разработки может быть преодолено в том случае, если измерять фактор и не фактически достигаемой υф, а условной скоростью проведения υу, т.е. такой расчетной скоростью проходки, которая была бы достигнута в данном забое на практике, если бы отсутствовали простои по вине транспорта. При таком способе измерения скорости проведения точки А1 и А2 займут различное положение не только по оси ординат, но и по оси абсцисс, поскольку условная скорость проведения, обозначаемая через υ΄у и υ΄для этих забоев различна (см. рис. 1 в). Благодаря этому будет исключена систематическая переменная ошибка зависимости А =f(υ), возникающая при традиционном способе измерения фактора и. Взаимосвязь между условной и фактической скоростью проведения выработки выражается зависимостями:

где иу, иф — условная и фактическая скорости проведения, м/смену; Ттр — величина транспортных простоев в пересчете на 1 м проходки, смен/м.

Приведенные формулы позволяют определить условную скорость проходки для исходных данных, на основе которых разрабатывается модель, а также решить обратную задачу — определить наиболее рациональную фактическую скорость проходки, после того как найдена оптимальная условная.

Предлагаемый способ измерения фактора «скорость проходки» является важнейшей особенностью экономико-математический модели и необходимым условием повышения ее надежности. Для того чтобы достоверно установить влияние фактора на каждый из процессов проходческого цикла, необходимо располагать хронометражными наблюдениями за работой каждого члена проходческого звена, что при существующем способе хронометрирования затруднительно.

Избежать таких хронометражных наблюдений и воспользоваться теми, которые выполняются на шахте без ущерба для точности модели, можно в том случае, если устанавливать влияние и не на каждый из процессов проходческого цикла, а только на те из них, которые наиболее сильно подвержены влиянию рассматриваемого фактора. Анализ хронометражных наблюдений показывает, что наиболее сильно скорость проходки влияет на потери труда из-за недостатка фронта работ и во время технологических перерывов, а также на затраты по подготовительно-заключительным операциям. Все эти составляющие для упрощения модели необходимо объединить в одно слагаемое. При разработке модели указанное слагаемое может быть определено для каждого конкретного забоя как разница между общими затратами по хронометражной карте и затратами, не связанными с технологическими перерывами, подготовительно-заключительными операциями и простоями из-за недостатка фронта работ.

Модель, обладающая всеми указанными особенностями, будет правильно отражать уровень и специфику формирования затрат на проходку, позволит при разработке использовать имеющиеся на шахтах материалы без проведения специальных экспериментов в производственных условиях.

Список литературы

-

ВоскобойникМ.П. Проблемы развития угольной промышленности России // Горная промышленность. — 2006. — № 1.— С. 4-9.

-

Муканов Д. Индустриально-инновационное развитие Казахстана: потенциал и механизмы реализации. — Алматы: Дайк-Пресс, 2004. — 274 с.

-

Алиев С.Б. Реструктуризация угольной промышленности Казахстана // Уголь. — 2001. — № 9. — С. 41-44.

-

Каренов Р.С. Проблемы развития Карагандинского бассейна в условиях рыночных отношений // Комплексное использование минерального сырья. — 1994. — № 4 — С. 73-77.

-

Каренов Р.С. Минерально-сырьевой комплекс Казахстана в условиях рыночной экономики. — Алматы: РИО ВАК РК, 2000. — 296 с.

-

Каренов Р.С. Развитие открытого способа угледобычи в условиях рыночной конъюнктуры // «Валихановские чтения-9»: Сб. материалов Междунар. науч.-прак. конф. — Кокшетау: Кокшетауский гос. ун-т им. Ш.Уалиханова, 2004. — С. 72-76.

-

Алтаев Ш.А., Каренов Р.С. Развитие техники и технологии угледобычи в Карагандинском бассейне. — Алма-Ата: Гы- лым, 1992. — 152 с.

-

Презент ГМ. Состояние и перспективы развития Карагандинского угольного бассейна // Уголь. — 1998. — № 6. — С. 10-15.

-

Сагинов А.С., Дридж Н.А., Шулятьева Л.И. Эффективность использования и проблемы развития шахтного фонда Карагандинского бассейна // Горный журнал. — 2004. — № 5. — С. 5-7.

-

Техника и технология горно-подготовительных работ в угольной промышленности / Под ред. Э.Э.Нильвы. — М.: Недра, 1991. — 315 с.