Данная выдвигаемая концепция развития углегазовой энергетики Казахстана н а п р я м у ю ко р р е с п о н д и р у е т с я с энергетической стратегией республики до 2030 г. Газификация угля технологическая природного газа (ЗПГ). В связи с сокращением доли природного газа как топлива в большой энергетике и замещением его углем встает необходимость создания экологически чистых, в ы с о к о э н е р г о э ф ф е к т и в н ы х г а з о п а р о т у р б и н н ы х у с т а н о в о к комбинированного цикла с внутрицикловой углегазификацией.

Излагаются основные положения концепции углегазовой энергетики. Освещаются характерные особенности выдвигаемой концепции. Главное внимание уделяется вопросам переработки углей в газообразное топливо на основе метода газификации. Делается вывод, что к нетрадиционным экологически чистым технологиям разработки угольных пластов следует отнести подземную газификацию угля (ПГУ). Отмечается, что ПГУ в отличие от традиционных способов добычи угля ликвидирует экологические ущербы при добыче, хранении и транспортировании полезного ископаемого. Подчеркивается, что особый интерес представляет возможность получения на базе ПГУ метана как заменителя природного газа. Раскрываются возможности широкомасштабного промышленного внедрения ПГУ в Казахстане. Ключевые слова: конц епция, газификация, синергизм, технология, синтез-газ, преимущества, показатели, внедрение.

Основные положения концепции развития углегазовой энергетики

В обозримой перспективе Стратегия «Казахстан – 2050» ориентирует нас на приоритетное освоение высокоэффективных передовых технологий, без чего невозможно динамичное развитие экономики государства.

Одним из направлений в топливноэнергетическом комплексе становится реализация новейших угольных технологий – газификации углей, в том числе подземной, с получением в процессе химической реакции синтетического метана – заменителя основа концепции и является одним из возможных технологических решений, о чем свидетельствует мировой феномен – чистые угольные технологии с внутрицикловой углегазификацией. Углегазификация, благодаря экологичности и технологической г и б ко с т и , о б е с п е ч и в а я в ы с о к у ю э ко н оми че с кую и эн ер ге ти че с кую э ф ф е к т и в н о с т ь , б уд е т г л а в н о й углеконверсионной технологией XXI века.

Как считают специалисты [1; 62], характерными особенностями выдвигаемой ко н ц е п ц и и я в л я ю т с я : с и н е р г и зм , адаптивность, глубокая углеконверсионность, системность:

- Синергизм проявляется в следующих формах:

- комбинированный цикл электрогенерации на газовых и паровых турбоагрегатах;

- дегазация и подземная газификация угольных пластов через скважины, пробуренные с поверхности для получения газового топлива;

- совместное использование локальных и магистральных газопроводов для прокачки газовых смесей;

- улавливание поллютантов с одновременным производс-твом и использованием химпродуктов (сера, азот и др.);

- когенерация электрои тепловой энергии с производством побочных продуктов;

- закачка С02 в закрытые угольные шахты с целью его захоронения, с одновременным повышением метаноотдачи угольных пластов.

- Высокая адаптивность углегазовой энергетики заключается в возможности настройки горнотехнической системы для получения водорода и других побочных продуктов.

- Ко н в е р с и о н н о с т ь с и с т е м ы заключается в глубокой переработке угля до электроэнергии.

- В основу системности заложена технологическая посылка, подкрепленная практикой: сырой углегаз после его очистки кондиционирования (обогащения) аналогичен по технологическим свойствам и совместим с природным газом, что позволяет осуществлять микширование этих двух видов газообразного топлива при совместном использовании магистральных газопроводов.

Технологическим ядром углегазэнергетической системы является интегрированное углегазэнергетическое предприятие с внутрицикловой углегазификацией и с электрогенерацией на газопаротурбинных установках комбинированного цикла.

Переработка углей в газообразное топливо на основе метода газификации

Современные чистые угольные технологии должны обеспечивать более полное использование химической энергии твердого топлива, компактность основного оборудования и иметь высокую эффективность с наименьшими выбросами вредных веществ. К таким технологиям можно отнести пиролиз, газификацию, полукоксование, основанные на высокотемпературном превращении угля в твердые, жидкие и газообразные продукты с меньшим молекулярным весом, чем у органической массы исходного угля. Получаемый синтетический газ (смесь моноокиси углерода, водорода и метана) может быть использован в качестве топлива для энергетики и, как сырье для получения жидкого моторного топлива, метанола и других ценных химических продуктов [2; 96].

Высокая степень эффективной конверсии углерода и очистки от вредных примесей угля при его газификации определяет все возрастающее внимание в последние годы к развитию именно этого направления. К газификации углей особое внимание привлечено в ст ранах, располагающих большими запасами каменных и бурых углей. Сейчас ведутся активные работы по усовершенствованию технологий по увеличению производительности газогенераторов.

Специалисты [3; 196] под газификацией углей понимают процесс их превращения в газообразные продукты путем неполного окисления в условиях высоких температур (до 1000 °С и более) и различных давлений (от атмосферного до 10-20 кгс/см2 и более). Газ получают в газогенераторах, в которых независимо от типа процесса происходит серия экзои эндотермических реакций одного и того же вида. Газифицировать можно все виды углей, начиная от бурых до антрацитов, с любыми характеристиками влажности и зольности, вплоть до многобалластных углей. Во всех случаях основными горючими компонентами получаемого газа являются СО, Н2 и СН4. Однако их количество и соотношение, как и общая эффективность процесса, меняются в широких пределах, определяясь условиями и режимами газификации, свойствами исходного угля.

Процесс газификации в значительной степени зависит от вида подаваемого в установку окислителя. В качестве последнего может служить воздух, водяной пар и воздух, водяной пар, водяной пар и кислород, воздух, обогащенный кислородом, водяной пар и водород. Различные сочетания всех характеристик (вид газификации и дутья, температура и скорость нагрева, давление, стадийность процесса и др.) определяют м н оже с т в о ко н кр е т н ы х с п о с о б о в , различающихся составом и теплотой сгорания г а з о в , п р о и з в о д и т е л ь н о с т ь ю и экономичностью установок. Режимы, газификации варьируют в зависимости от назначения процесса, характеристик исходных углей. В целом выделяется два главных направления [3; 197-198]:

Производство синтез-газа как технологического сырья многоцелевого назначения (для последующего получения жидкого топлива, водорода, метанола и других химических продуктов). В данном случае наибольшее значение в составе газа имеют СО и Н2, а содержание метана не стремятся увеличивать. Такие газы в зависимости от содержания остальных компонентов (С02, N2 и др.) характеризуются теплотой сгорания обычно в пределах 1000-3000 ккал/м3. Они могут использоваться и в качестве энергетического газа на электростанциях и в быту. Во всех случаях требуется очистка от механических примесей и Н2S.

Другим важным направлением развития газификации является производство высококалорийного существенно метанового энергетического газа. Это перспективное направление рационального и экологически более чистого использования углей в энергетике разрабатывается главным образом в США. Варианты решений различны. Один из основных путей заключается в дополнительной каталитической метанизации полученного в процессе газификации газа. При этом образующийся газ после очистки обладает теплотой сгорания порядка 6 500-8 000 ккал/м3.

На сегодняшний день в техническом и технологическом отношениях разработаны р а з л и ч н ы е т и п ы г а з и ф и к а т о р о в , использующие реакторы с неподвижным стационарным слоем, кипящим и подвижным слоями. В реакторах разработаны разные методы передачи тепла и организации процессов окисления утля и газификации углеродных остатков, образующихся при выгорании летучих компонентов угля.

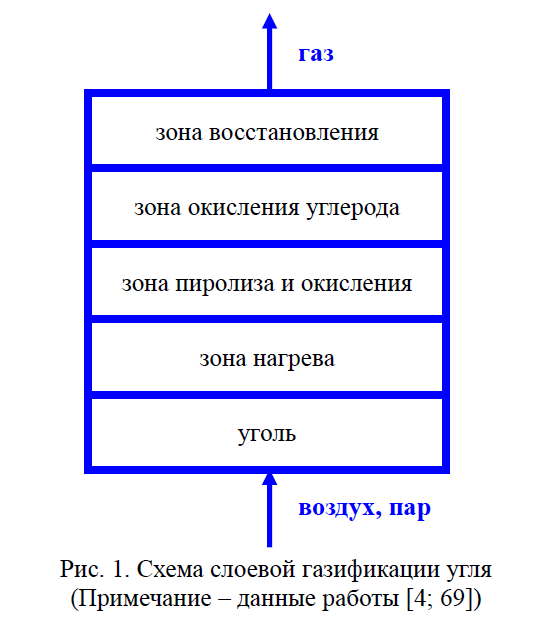

На рис. 1 представлена схема слоевой газификации угля.

Рис. 1. Схема слоевой газификации угля (Примечание – данные работы [4; 69])

Способ подвода энергии – автотермическии, в котором тепловая энергия для достижения необходимого температурного уровня поступает от сгорания части сырья. Газификатор представляет собой вертикальный реактор периодического действия. Масса угля образует плотный слой. Подача воздуха и пара осуществляется снизу. Слой угля последовательно подвергается нагреву и пиролизу. В газовом потоке летучие вещества окисляются кислородом воздуха, протекают восстановительные реакции углерода с водяным паром и диоксидом углерода. Газ на выходе из аппарата представляет собой смесь с повышенным содержанием горючих компонентов CO, H2,СH4.

В существующем технологическом процессе газифицируются в основном летучие вещества. При этом взаимодействие углерода с реакционными газами является сложным процессом, так как частицы углерода являются пористыми и реакция протекает на внутренней их поверхности. В связи с этим возникает сложное течение газа внутри частицы, которое связано с увеличением массы газа вследствие потребления углерода при протекании гетерогенных реакций [5; 36-45].

Отечественными учеными [4; 68-71] на лабораторной установке впервые проведено исследование процесса слоевой газификации угля с применением паро-воздушного дутья.

В качестве объектов исследования использованы угли месторождений Казахстана ( « Ш у б а р к о л ь » , « М а й к у б е » , «Сарыадыр» (пласт «Надежный»), «Жалын») и Монголии («Налайха», «Багакуур»).

В ходе исследования установлена пригодность изученных углей для проведения процесса паро-воздушной газификации, из которых наиболее привлекательными являются угли месторождений «Шубарколь», «Багакуур» и «Майкубе», с суммарным выходом горючих компонентов газа более 30 % (табл. 1).

Таблица 1. Суммарный выход горючих компонентов газа (CO, H2,СH4) при различных температурах

Выявлено, что наблюдается выделение смолистых веществ, особенно сильное – у образцов углей месторождений Шубарколь и Налайха (являющихся длиннопламенными) и незначительное – у образцов Майкубенского и Жалынского углей. А это потребует дополнительной очистки полученного газа для его дальнейшей переработки в целевые продукты.

Газификация не ограничивается условиями наземных газогенераторов. В общем случае тот же процесс с теми же реакциями окисления и восстановления может быть осуществлен в угольном пласте на месте его залегания, без извлечения углей на поверхность.

Подземная газификация угля (ПГУ) – нетрадиционная экологически чистая технология разработки угольных пластов

В с вя з и с н е бл а го п р и я т н о й экологической ситуацией в угледобывающих районах и повышением в последние годы требований к охране окружающей среды особое значение приобретает экологическая оценка способов добычи и преобразования полезных ископаемых. В условиях требуемой защиты окружающей среды от вредных эмиссий (тонкой пыли, вредных газообразных веществ SОx, NOx и оксидов углерода) отечественной топливной энергетике крайне нужны новые современные эколлогически ч и с т ы е угол ь н ы е т ех н ол о г и и . К нетрадиционным экологически чистым технологиям разработки угольных пластов в первую очередь можно отнести подземную газификацию угля (ПГУ) [6-9].

Известны несомненные преимущества технологии подземной газификации угля, которая позволяет сохранить земную поверхность и плодородный почвенный слой; исключить образование площадей под отвалы и для складирования угля, являющихся при традиционных технологиях отработки угольных пластов одним из основных источников загрязнения окружающей среды. Кроме того, на стадии потребления энергоносителя большинство факторов экологического воздействия на окружающую среду оценивается по сравнению с твердым топливом как менее пагубные. Газ ПГУ в качестве топлива значительно меньше по сравнению с углем загрязняет воздушный бассейн.

В целом экологическая ситуация и предполагаемые негативные последствия технологии ПГУ поддаются прогнозу, контролируются и могут устраняться инженерно-техническими способами. Это п о звол яе т д о м ин им ума с н и зи т ь отрицательное влияние на окружающую среду и обеспечить экологическую чистоту процесса подземной газификации угля [10; 63-68].

В 70-е годы прошлого столетия в связи с энергетическим кризисом в США, ФРГ, Бельгии, Франции и других странах возник значительный интерес к ПГУ. В этих странах были разработаны детальные программы исследований и проекты, цель которых заключалась в определении возможности извлечения запасов углей, не поддающихся добыче горными способами, путем их подземной газификации, а также получение ПГУ для дальнейшей переработки в высококалорийный газ – заменитель природного газа равнозначной калорийности.

Разработанные в последние годы новые технологические приемы и конструктивные решения существенно превосходят уровень ПГУ ХХ столетия. Новые конструкции дутьевых и газоотводящих скважин, а также управляемая система выгазовывания угольного пласта обусловливают следующие преимущества [11; 46]:

- устойчиво получать газ максимальной теплоты сгорания (4,6-5,4 МДж/м3 на воздушном дутье и 10-11 МДж/м3 на кислородном дутье);

- повысить степень выгазовывания угольного пласта до 90-95 %, снизить утечки газа из подземного газогенератора до 5 %;

- вынести колонны эксплуатационных скважин за пределы сдвижения покрывающей толщи пород;

- повысить КПД газификации до 75- 80%;

- минимизировать экологическое воздействие на подземную гидросферу;

- отрабатывать оставленные запасы угольных шахт, в том числе закрывающихся, методом нагнетательно-отсосной технологии ПГУ;

- разрабатывать глубоко залегающие угольные пласты и учитывать при этом проявления горного давления;

- уменьшить количество требуемых буровых скважин и снизить благодаря этому расходы на бурение в себестоимости газа с 30 до 10 %;

- получать газообразный энергоноситель по себестоимости в 1,5-2 раза меньше, чем условное топливо на соседних угольных шахтах;

- получать из газа ПГУ синтетические углеводороды.

ПГУ в отличие от традиционных способов добычи угля ликвидирует экологические ущербы при добыче, хранении и транспорте угля, а главное при его сжигании за счет отсутствия в отходящих продуктах твердых частиц (зола и несгоревший уголь) и существенно меньших количеств экологически вредных компонентов (NOx, SO2, и СО).

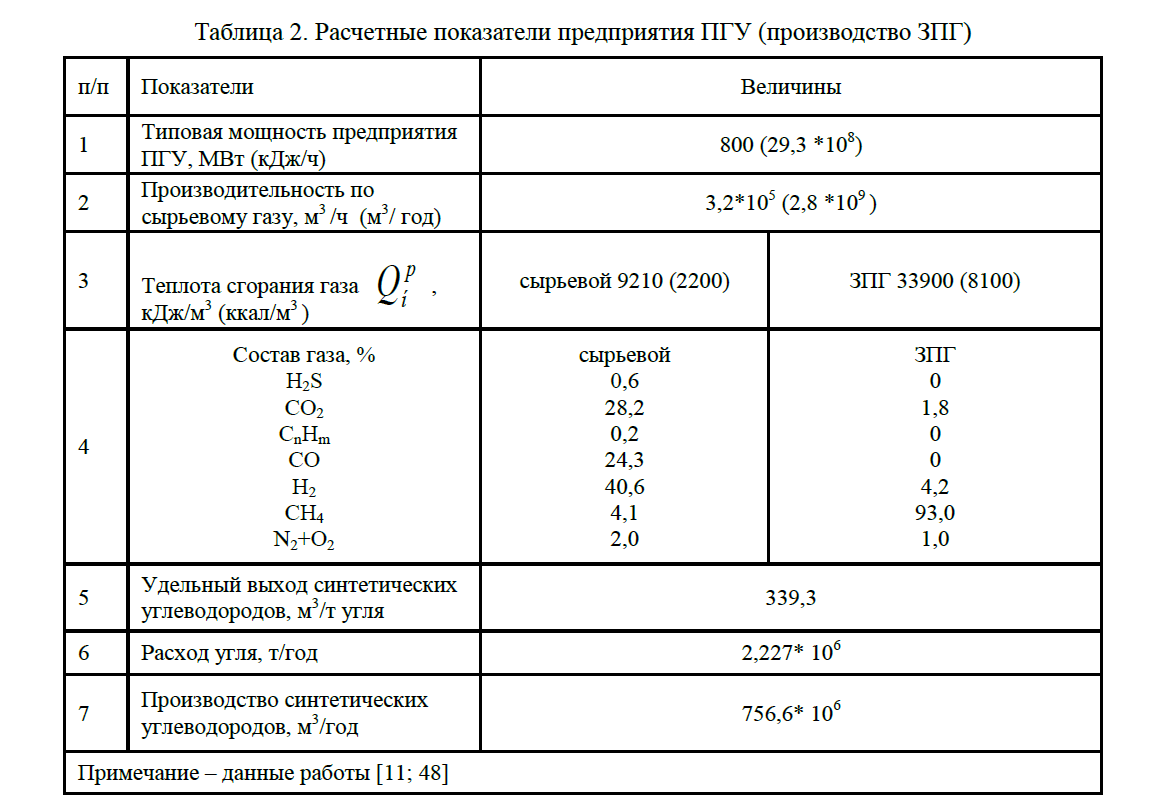

Особый интерес представляет возможность получения на базе газа ПГУ метана как заменителя природного газа (ЗПГ). По мнению специалистов [11; 48], производство синтетических углеводородов путем газификации угля на месте его залегания как инновационное техническое решение имеет явные преимущества по сравнению с наземной газификацией угля.

В табл. 2 представлены данные по производству из газа ПГУ синтетичесих углеводородов (заменитель природного газа – ЗПГ).

Величина мощности комплексного предприятия по ЗПГ составляет около 0,75 млрд м3/год (2,23 106 339,3 = 756.6 106 м3/год). Значит, перспектива получения синтетических углеводородов из газа ПГУ вполне реальна. Ее э к о н о м и ч е с к а я э ф ф е к т и в н о с т ь обусловливается главным образом величиной отпускной цены реализации синтезированного заменителя природного газа.

В последнее время появились сообщения об экспериментах, проведенных в Австралии компанией «Linc Energy» по использованию газа ПГУ в синтезе Фишера-Тропша (СФТ) и производству на этой основе синтетического дизельного топлива. Компания планирует в ближайшие годы увеличить производство последнего от 800-1600 (в эксперименте 2008 г.) до 3 000 000 л/сут в ожидаемой перспективе [12].

В России разработаны основы технологии ПГУ нового поколения, обеспечивающей устойчивую и управляемую эксплуатацию крупных промышленных предприятий ПГУ, включающих одновременную работу нескольких сотен скважин. Это позволяет предметно и профессионально прогнозировать строительство и эксплуатацию крупных промышленных предприятий «ПГУ-СФТ» по производству синтетических моторных топлив [13; 40-43].

Кроме того, были проведены специальные стендовые эксперименты (на лабораторной базе Института органической химии ИОХ РАН) по СФТ из газов ПГУ, полученных на воздушном и обогащенном кислородом дутье. Зафиксированные расходные параметры позволяют перейти к технико-экономическому анализу будущих комплексных предприятий «ПГУ-СФТ» [14; 57].

Угольные регионы Республики Казахстан (РК) имеют все возможности освоить производство синтетических углеводородов методом ПГУ. Решение этой инновационной задачи нуждается в выделении необходимых инвестиций как на государственном, так и частном уровнях.

Таблица 2. Расчетные показатели предприятия ПГУ (производство ЗПГ)

Возможности широкомасштабного промышленного внедрения ПГУ в Казахстане

За рубежом накоплен колоссальный интеллектуальный потенциал по технологиям ПГУ, который до сих пор не используется в странах СНГ. К тому же в Казахстане и странах СНГ перестроечный период значительно затормозил развитие ПГУ.

Как показывает зарубежный опыт, ПГУ – сложный физико-химический процесс, протекающий в природных условиях. На процесс ПГУ помимо технологических факторов влияют разнообразные природные факторы, связанные с горно-геологическими и г и д р о г е о л о г и ч е с к и м и у с л о в и я м и месторождения, такими как качество угля, строение, мощность и глубина залегания угольного пласта, степень обводненности газогенераторов, литологический состав пород почвы и кровли угольного пласта. Преобладающее влияние какого-либо фактора или группы факторов может оказать заметное действие на основные технологические показатели ПГУ.

По мнению авторов статьи [15; 43], успешной разработке месторождений технологией ПГУ в Казахстане по природным факторам следует отнести: месторождение бурых углей Илийского бассейна с разведанными промышленными запасами угля в объеме 12млрд т угля, в том числе Нижнее-Илийского и Кольджатского в Алматинской области. Ресурсы только Кольджатского месторождения, имеющего промышленные запасы угля около 1млрд т оцениваются в 10 000млрд м3 газа из угля (при потребности всего Южного Казахстана в 66,5млрд м3 в год). Поскольку месторождение бурых углей Илийского бассейна (в том числе и Кольджатского) содержит уран в промышленных содержаниях, то данное ураноносное месторождение бурых углей согласно Закону РК о недрах должно эксплуатироваться при операторе на недропользование в лице АО «НАК Казатомпром»; на Сары-Адырском месторождении каменных углей в 130 километрах от Астаны для обеспечения энергоресурсами газа из угля столицы Республики Казахстан. Потребность региона в газе оценивается в 1,5 млрд м3 в год; угольное месторождение, пересчитанное в ЗПГ, может быть оценено в 170-180 млрд м3 газа из угля.

В настоящее время в ОАО «ГазпромПромгаз» (Россия) совместно с структурой АО «Казатомпром» прорабатывается технология комплексной разработки Кольджатского ураноугольного месторождения, в первой стадии которой будут осуществляться ПГУ, а во второй – извлечение урана из зольного остатка через те же скважины подземного газогенератора. Это значительно снизит себестоимость газа из угля Илийского бассейна.

ЛИТЕРАТУРА

- Воробьев Б.М., Васючков Ю.Ф., Б ы к о в а М . Ю . И н н о в а ц и о н н а я синэнергическая высокоадаптивная и глубоко конверсионная концепция развития углегазовой энергетики России // Уголь. – 2012. – № 2. – С. 62-66.

- Загрутдинов Р.Ш., Нагорнов А.Н., Сеначин П.К. Технологии газификации углей и производства моторных топлив: Учебное пособие / АлтГТУ. – Барнаул: Алт. Дом печати, 2008. – 96 с.

- Волков В.Н. Геология и охрана ресурсов ископаемых углей (месторождения мощных угольных пластов). – Л.: Недра,– 216 с.

- Набиев М., Ермагамбет Б., Нургалиев Н. и др. Получение синтетического газа из угля // Промышленность Казахстана. – 2014. –№ 6 (87). – С. 68-71.

- Саломатов В.В. Аналитическое исследование горения угольной частицы // Ползуновский вестник. – 2004. – № 1. – С. 3645.

- Каренов Р.С. Эколого-экономическая и с о ц и а л ь н а я э ф ф е к т и в н о с т ь геотехнологических методов добычи полезных ископаемых: Монография. – Караганда: Издательство КарГУ, – 366 с.

- Каренов Р.С. Подземная газификация как нетрадиционная технология разработки угольных пластов // Вестник НАН РК. – 2006.– № 2. – С. 27-32.

- Крейнин Е.В. Подземная газификация угля: основы теории и практики, инновации. – М.: ООО «Корина», 2010. – 398 с.

- Крейнин Е. В. Экологические преимущества подземной газификации угля // Уголь. – 2007. – № 2. – С. 61-63.

- Дворникова Е.В. Особенности миграции химических загрязнителей из подземного газогенератора: минимизация экологических последствий // Уголь. – 2011. –№ 11. – С. 63-68.

- Крейнин Е.В., Маковеев Ф.В., Хуршудян К.Н. Технико-экономический анализ вариантов предприятий подземной газификации угля // Уголь. – 2010. – № 1. – С.46-49.

- Linc Enepgy Limited. Australia, Vietnam, India and Now China. Report of BBY Limited, 26 May

- Крейнин Е.В., Стрельцов С.Г., Сушенцова Б.Ю. Анализ и перспективы сов реме нны х п ро ектов под зем ной газификации углей в мире // Уголь. – 2011. –№ 1. – С. 40-43.

- Крейнин Е. В. Глубокая переработка угля в моторные топлива при его подземной газификации //Уголь. – 2011. – № 9. – С. 57-59.

- Коренчук Г., Масимов К., Вершков А . Э н е р г е т и ч е с к а я б е з о п а с н о с т ь Прибалхашского региона // Промышленность Казахстана. – 2013. – № 2 (77). – С. 38-46