Упрочнение деформируемых сплавов системы алюминий-цирконий

Введение

Вторичные выделения фаз Al3Zr со структурой Ll2 (дисперсоиды) являются наиболее эффективными упрочнителями в алюминиевых сплавах [1,2]. Это обусловлено образованием дисперсных (менее 10 нм) частиц, когерентных алюминиевой матрице.

Сплавы, содержащие цирконий в количестве более 0,5 % и получаемые методами сверхбыстрого затвердевания (с последующей технологией порошковой металлургией), длительное время рассматривались как одни из наиболее перспективных материалов. Однако, из- за высокой цены (из-за сложной технологии) и скромных результатов в настоящее время они практически не используются.

Методика исследований. При получении исходных литых образцов сплавов использовали различные скорости охлаждения, в том числе и закалку из жидкого состояния, затем они подвергались термической обработке (отжигу). Фазовый состав, структуру и свойства сплавов изучали методами оптической и электронной микроскопии, количественной металлографии, измерения твердости и прочности.

Результаты исследований. Скорость охлаждения при кристаллизации (Vc) и температура расплава перед литьем (Tm) являются важнейшими технологическими параметрами для сплавов данной группы. Упрочняющий эффект после гетерогенизационного отжига зависит от среднего расстояния () между частицами вторичных выделений фазы Ll2 [2,3]. Если минимизировать размер (d) последних (реально 5-10 нм), то при их равномерном распределении величина будет определяться только объемной долей (QV) выделений. Величина QV, в свою очередь, зависит от содержания циркония в исходном (т.е. в литом состоянии) алюминиевом твердом растворе-(Al). Очевидно, что наличие первичных алюминидов (Al3Zr) очень нежелательно.

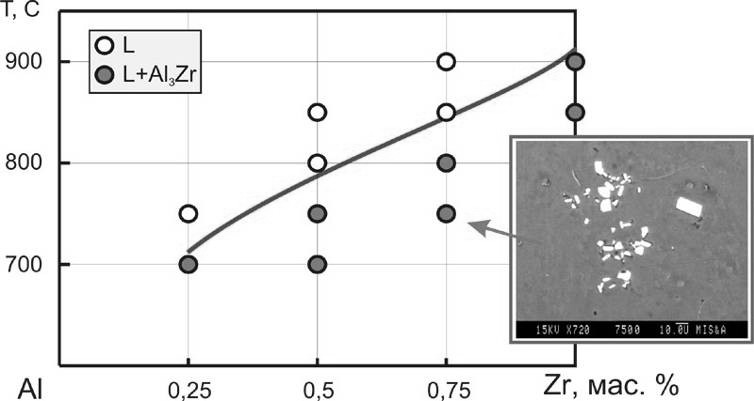

Цирконий резко повышает ликвидус (TL), что не позволяет использовать обычные температуры литья (700–750 ?С). Линия ликвидуса (рис.1а), построенная методом закалки после часовой выдержки (при разных Tm), дает представление о структуре расплава при соответствующей температуре. Этот рисунок демонстрирует, что всегда (в том числе и при сверхбыстрой кристаллизации) должно выполняться условия Tm > TL (с учетом необходимого перегрева, как минимум на 30 0С, можно предложить Tm>TL+30). В ином случае первичные кристаллы Al3Zr будут присутствовать в расплаве (т.е. до литья) и, очевидно, в литой структуре. Поскольку верхний предел значений Tm, допустимый в промышленных условиях (при получении фасонных отливок и слитков) составляет 800–850 ?С, то рассматривать концентрации свыше 0,6 % Zr нецелесообразно.

С другой стороны, скорость охлаждения влияет на образование пересыщенного твердого раствора Zr в (Al). Из (рис.1б) следует, что при получении тонкостенных отливок в металлических формах (Vc=10–20 K/с), использование такой сравнительно большой концентрации циркония (т.е. 0,6 % Zr) должно быть возможным. При меньших концентрациях, очевидно, допустимы и меньшие значения Vc

Рис. 1. Зависимость температуры литья и скорости охлаждения от содержания циркония

Для оценки возможного упрочения за счет дисперсионного твердения при распаде пересыщенного цирконием алюминиевого твердого раствора, определяли изменение твердости слитков двойных сплавов при разных режимах отжига. Анализ кривых упрочнения (рис.2)

показал, что прирост твердости от сплава, содержащего 0,2 % Zr (что соответствует его верхнему пределу в промышленных алюминиевых сплавах) практически отсутствует. С другой стороны, существенный прирост НВ (более чем в 2 раза) наблюдается уже при 0,4 % Zr. Однако при одноступенчатом нагреве упрочнение идет очень медленно (свыше 30 ч), поэтому рекомендуется использовать многоступенчатые нагревы, что позволяет сократить время до 10 ч (и менее). Структура сплава с 0,4 % Zr. (рис. 2б) показывает, что упрочнение связано именно с дисперсоидами Al3Zr, при этом расчетное значение составляет 34-68 (при d=5-10 нм). Из (рис. 2б) также видно, что упрочняющий эффект сохраняется до 450 ?С. Это свидетельствует о высокой термической стабильности дисперсоидов Al3Zr, что может быть особенно полезным при разработке жаропрочных сплавов.

показал, что прирост твердости от сплава, содержащего 0,2 % Zr (что соответствует его верхнему пределу в промышленных алюминиевых сплавах) практически отсутствует. С другой стороны, существенный прирост НВ (более чем в 2 раза) наблюдается уже при 0,4 % Zr. Однако при одноступенчатом нагреве упрочнение идет очень медленно (свыше 30 ч), поэтому рекомендуется использовать многоступенчатые нагревы, что позволяет сократить время до 10 ч (и менее). Структура сплава с 0,4 % Zr. (рис. 2б) показывает, что упрочнение связано именно с дисперсоидами Al3Zr, при этом расчетное значение составляет 34-68 (при d=5-10 нм). Из (рис. 2б) также видно, что упрочняющий эффект сохраняется до 450 ?С. Это свидетельствует о высокой термической стабильности дисперсоидов Al3Zr, что может быть особенно полезным при разработке жаропрочных сплавов.

Рис. 2. Кривые упрочнения при распаде пересыщенного цирконием алюминиевого твердого раствора

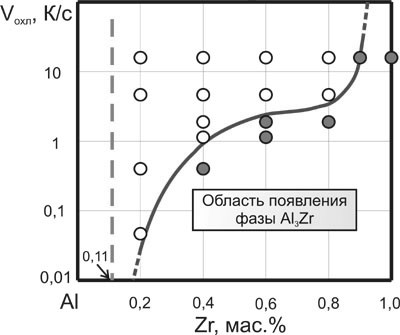

В ряде случаев перегрев расплава свыше 750 ?С недопустим, в частности, это относится к магналиям. В этом случае содержание циркония не должно превышать 0,2–0,3 % Zr. В связи с этим была изучена возможность совместного введения Zr и Sc с целью поиска оптимального сочетания этих элементов, но при минимальной концентрации скандия. Экспериментально построенная поверхность ликвидуса алюминиевого угла системы Al–Zr–Sc позволила выявить область, в которой значение TL не превышает 750 ?С (рис. 3). Для сравнительной оценки эффекта упрочнения исследовали двойные и тройные сплавы (отмечены на рис. 3), которые были получены при двух значениях Vc (20 и 7 K/с). Изучение процессов распада пересыщенного твердого раствора проводили путем измерения твердости при ступенчатом режиме нагрева в интервале от 250 до 640 С с выдержкой 3 ч на каждой ступени. В литом состоянии все экспериментальные сплавы не содержали первичных кристаллов алюминидов, что, однако, как будет показано ниже, не гарантирует однофазную структуру.

В ряде случаев перегрев расплава свыше 750 ?С недопустим, в частности, это относится к магналиям. В этом случае содержание циркония не должно превышать 0,2–0,3 % Zr. В связи с этим была изучена возможность совместного введения Zr и Sc с целью поиска оптимального сочетания этих элементов, но при минимальной концентрации скандия. Экспериментально построенная поверхность ликвидуса алюминиевого угла системы Al–Zr–Sc позволила выявить область, в которой значение TL не превышает 750 ?С (рис. 3). Для сравнительной оценки эффекта упрочнения исследовали двойные и тройные сплавы (отмечены на рис. 3), которые были получены при двух значениях Vc (20 и 7 K/с). Изучение процессов распада пересыщенного твердого раствора проводили путем измерения твердости при ступенчатом режиме нагрева в интервале от 250 до 640 С с выдержкой 3 ч на каждой ступени. В литом состоянии все экспериментальные сплавы не содержали первичных кристаллов алюминидов, что, однако, как будет показано ниже, не гарантирует однофазную структуру.

Рис. 3. Эффект упрочнения двойных и тройных сплавов

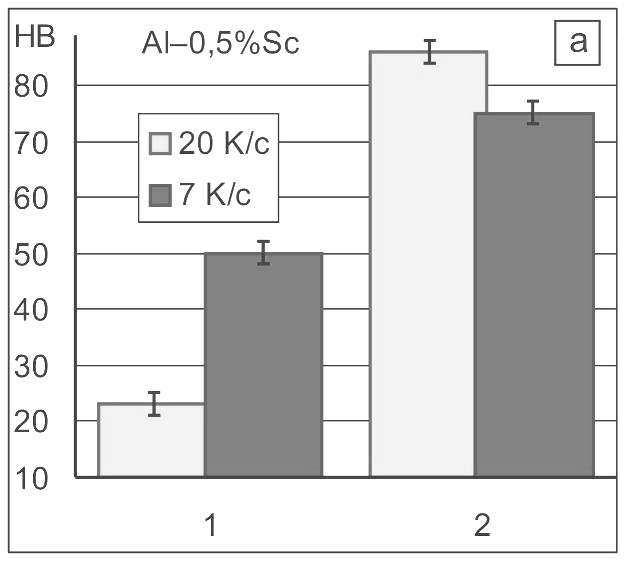

Анализ экспериментальных результатов показывает сильное влияние состава, режима нагрева и Vc. Из расчета объемной доли (QV) выделений Ll2 следует, что введение 0,1 % Sc должно быть эквивалентно введению 0,2 % Zr. На (рис.4) приведена зависимость НВmax–QV, (где НВmax– максимальная твердость, у разных сплавов она соответствует разным режимам), из которой следует, что примерно до 1 об.% (соответствует 0,6 % Zr или 0,3 % Sc) наблюдается линейная зависимость. При больших значениях QV (т.е. в более легированных сплавах) максимальное упрочнение оказывается меньшим, чем это следует из полученного уравнения (рис.4). Объяснить такое отклонение позволяет анализ необычного влияния скорости охлаждения, которое проявляется именно в наиболее легированных экспериментальных сплавах.

Рис. 4. Зависимость НВmax–QV

Рис. 4. Зависимость НВmax–QV

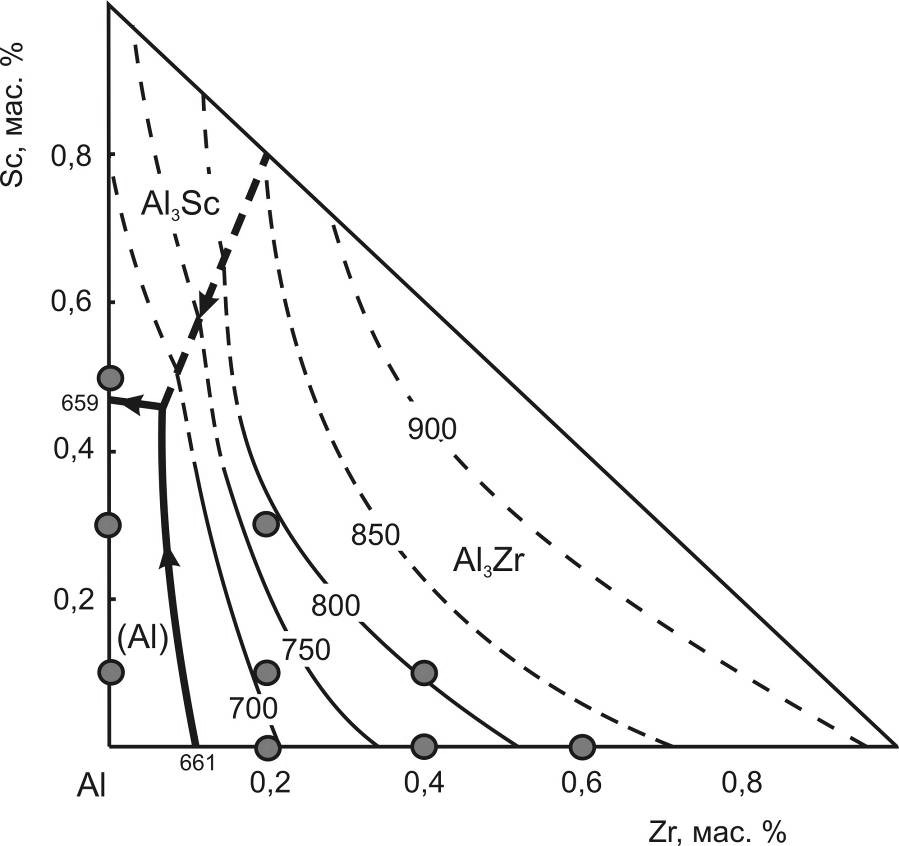

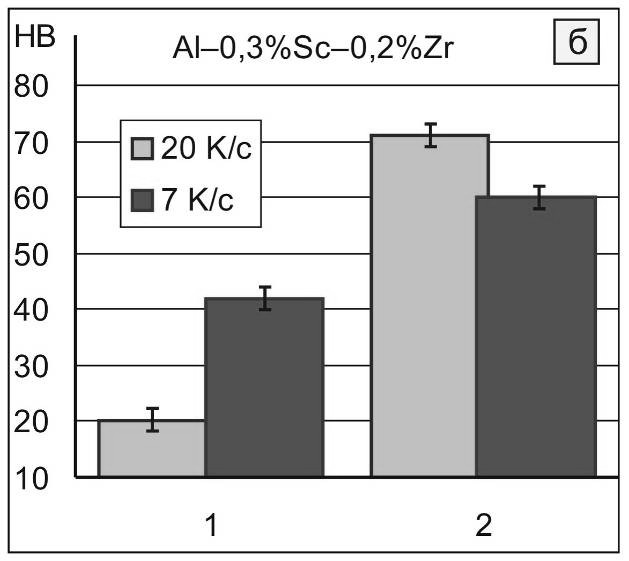

Было обнаружено, что значения HB одного сплава, полученного с разными Vc (7 К/с и 20 К/с), могут иметь значительную разницу в литом состоянии. В частности у сплава Al–0,5 % Sc твердость при меньшем значении Vc более чем в два раза выше (рис.5а). Объяснить прирост НВ можно только тем, что уже при охлаждении после окончания затвердевания частично происходит распад пересыщенного твердого раствора с образованием выделений. После отжига упрочнение у «медленнозакристаллизованного» сплава оказывается меньшим, что можно объяснить более неравномерным распределением выделений по сравнению с «быстрозакристаллизованным». Аналогичный эффект влияния скорости охлаждения на литую твердость и последующее упрочнение проявился и в тройном сплаве Al–0,3 % Sc–0,2 % Zr (рис.5 б). Анализ тонкой структуры «медленнозакристаллизованных» сплавов в литом состоянии подтверждает наличие большого количества дисперсоидов (рис.6). Однако следует отметить неоднородный характер распределения этих частиц. При Vc=20 К/с наблюдается относительно небольшое их количество, при этом сохраняется более высокая легированность алюминиевого твердого раствора, которая определяет более высокий эффект упрочнения при нагреве (по сравнению с Vc=7 К/с).

Рис.5. Изменение твердости при различных скоростях охлаждения

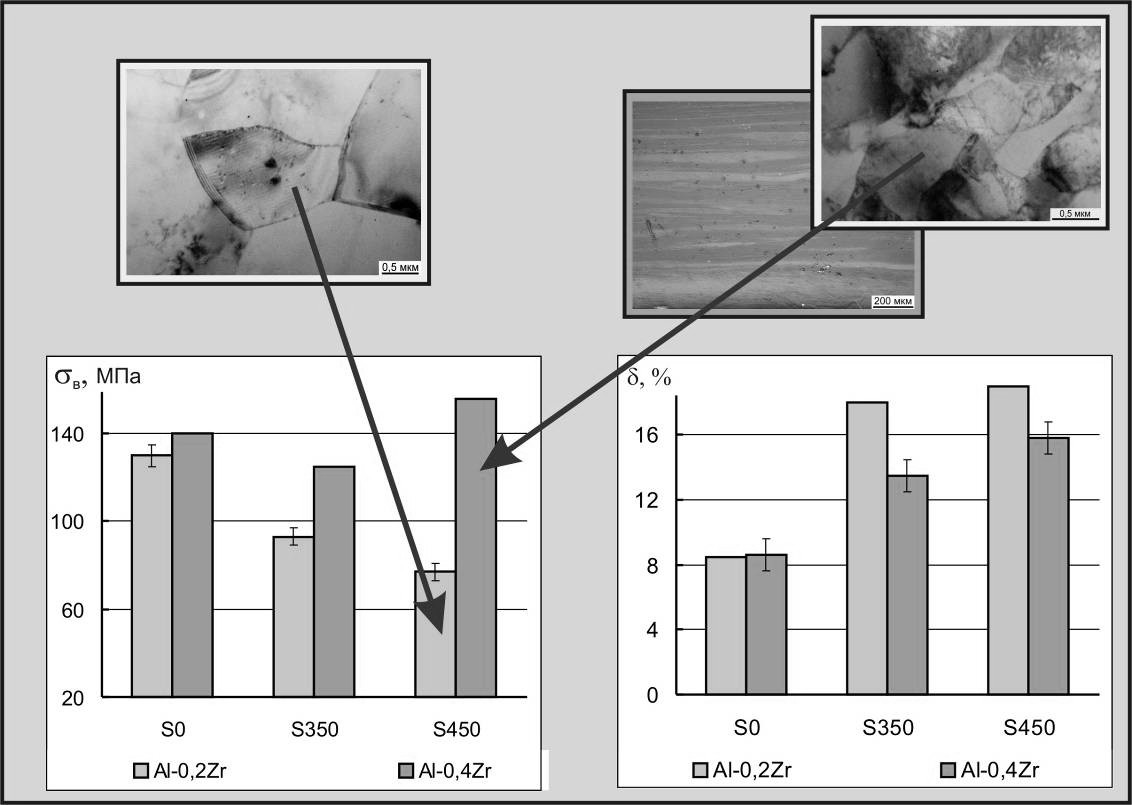

Особый интерес вызывает изучение влияния режимов отжига на структуру и механические свойства холоднокатаных листов, полученных из литых слитков (без предварительного отжига) двойных алюминиевых сплавов. Экспериментальные данные показывают, что при содержании циркония до 0,2 % отжиг при 350 ?С приводит к сильному разупрочнению что объясняется протеканием рекристаллизации. При 0,4–0,6 % Zr отжиг при 400-450 ?С (по ступенчатому режиму), наоборот, приводит к заметному упрочнению, при этом зеренная структура в них остается нерекристаллизованной. Сравнение механических свойств сплавов с 0,2 и 0,4 % Zr после отжига при 450 ?С, 3 ч показывает, что сплав с большим содержанием циркония имеет в два раза более высокие значения HV и σв при практически одинаковой пластичности (рис.7). Такое различие объясняется не только более высокой объемной долей дисперсоидов, но и их более равномерным распределением, что эффективнее препятствует движению дислокаций. Кроме того, дисперсоиды способны закреплять эти дислокации и, как следствие, сохранять нерекристаллизованную структуру.

Рис. 6. Структура сплава после термической обработки

Рис. 6. Структура сплава после термической обработки

Из полученных результатов следует, что цирконий в количестве 0,4–0,6 % может рассматриваться как перспективная упрочняющая добавка не только в литейных, но и в деформируемых алюминиевых сплавах. При необходимости введения скандия (из-за ограничений по Tm) следует руководствоваться соотношением 0,4 % < % Sc + 2% Zr < 0,6%.

Из полученных результатов следует, что цирконий в количестве 0,4–0,6 % может рассматриваться как перспективная упрочняющая добавка не только в литейных, но и в деформируемых алюминиевых сплавах. При необходимости введения скандия (из-за ограничений по Tm) следует руководствоваться соотношением 0,4 % < % Sc + 2% Zr < 0,6%.

Рис. 7. Изменение HV и σв при одинаковых значениях пластичности

Выводы

Показано, что максимальный упрочняющий эффект при отжиге за счет образования вторичных выделений фазы Al3(Sc,Zr) со структурой L12 в сплавах с добавками циркония и скандия определяется в основном объемной доли этой фазы и не зависит от соотношения между цирконием и скандием. При этом добавка 0,1 % Sc по эффекту соответствует примерно 0,2 % Zr. Однако при содержании более 0,6 % Zr или 0,3 % Sc (или эквивалента при их одновременном присутствии) велика вероятность распада твердого раствора после окончания кристаллизации, что сильно снижает упрочняющий эффект за счет отжига.

Сделан вывод о нецелесообразности использования методов быстрого затвердевания для упрочнения алюминиевых сплавов за счет образования вторичных выделений фазы Al3Zr. Это обосновано тем, существенное увеличение растворимости Zr в алюминиевом твердом растворе по сравнению с обычным литьем (в 2-3 раза) не может дать соответствующего прироста прочности.

ЛИТЕРАТУРА

- Toropova L.S., Eskin D.G., Kharakterova M.L., Dobatkina T.V. Advanced aluminium alloys containing scandium: structure and properties, Gordon and Breach Sci Publ., Amsterdam, 1998.

- Lae L., Guyot P., Sigli C. Cluster dynamics in AlZr and AlSc alloys Proc. ICAA9 (Brisbane, August 2004), Materials Science Forum, 2004 pp. 281-286.

- Emmanuelle A. Marquis, David N. Seidman Coarsening kinetics of nanoscale Al3Sc precipitates in an Al– Mg–Sc alloy Acta Mater. (2005).

- Промышленные алюминиевые сплавы: Справочник/ Под ред. Ф.И.Квасова, И.Н.Фридляндера. М.: Металлургия, 1984.

- Белов Н.А., Истомин-Кастровский В.В., Алабин А.Н. Изв.вузов. Цв.металлургия, 2003, №4, С.54-60.

- Белов Н.А., Золоторевский В.С. Цветные металлы, 2003, №2, С.99-105.

- Золоторевский В.С.,Белов Н.А. Металловедение литейных алюминиевых сплавов.- М.: МИСиС, 2005.-376с.

- Belov N.A.,Aksenov A.A.and Eskin D.G. Iron in Aluminum Allous: impurity and alloying element.Taylor and Fransis, 2002. - 360 pp.

- Золоторевский В.А., Белов. Н.А. Новые литейные алюминивые сплавы для машиностроения //Технология легких сплавов.1997.№4 С 20-24.

- Белов. Н.А., Золоторевский В.С., Политико А.С. Структура и механические свойства горячекатаных листов эвтектических сплавов на основе алюминия // Изв.вузов. Цветная металлургия. 1998.№5. С.40-46.

- Белов.Н.А. Метод изображения и анализа диаграмм состояния пятикомпонентных систем применительно к силуминам // Изв. вузов. Цветная металлургия. 1998. № 6. С. 32-40.

- Белов Н.А., Золоторевский В.С. Перспективы создания новых алюминиевых сплавов на основе многофазных эвтектик // Перспективные материалы.1999. № 3.С. 5-12.