Разработка технологии подготовки и металлизации железорудного сырья Абаилского месторождения (ЮКО)

Наряду с крупными месторождениями – ССГПО и Лис.ГОКа в Казахстане расположены средние и небольшие месторождения железных руд, на базе которых могли бы быть созданы миниметаллургические заводы, продукция которых востребована в региональных строительных и промышленных организациях.

Однако металлургическая характеристика железных руд небольших месторождений недостаточно исследована [1]. Исходные составы разведанных запасов железных руд не соответствуют требованиям новых технологий, разработанных в Европейских странах [2].

В условиях перехода от сырьевой экономики к индустриальной становиться весьма актуальной проблема разработки новых технологий эффективной металлургической переработки местных сырьевых ресурсов Казахстана.

В целях реализации высокотехнологического процесса [3] применительно к Казахстанскому сырьевому ресурсу рассмотрены руды Абаилского месторождения со средним содержанием железа 49 – 50 % Fe. Анализы исходных образцов руд фракции 0-5 мм представлены в табл.1.

Таблица 1. Химический анализ двух проб материала

Материал Химический состав, %

|

Fe2O3 |

MnO |

SiO2 |

CaO |

MgO |

Al2O3 |

SO3 |

P2O5 |

|

|

Гетитовая руда 1 |

71,5 |

1,25 |

8,82 |

1,85 |

1,62 |

1,32 |

0,08 |

0,50 |

|

Гетитовая руда 2 |

70,8 |

2,05 |

9,31 |

2,25 |

1,58 |

1,36 |

0,07 |

0,48 |

Одновременно пробы из этой кучи материалов исследованы на минералогический состав. Рентгенофазовый анализ на аппарате ДРОН-3 показал, что руда в основном состоит из гидрооксидов железа на гематитовый основе, т.е. минерал состоит из Fe2O3∙2H2O, представляет собой гидрогетит. В составе рудных минералов обнаружено также небольшое содержание минерала сидерита Fe3(CO3)2 – 3FeO∙2CO3. Гетитовая руда не обладает магнитными свойствами, поэтому не может быть обогащена посредством магнитной сепарации. Для обогащения руды и получения концентрата, прежде всего, необходимо произвести магнетизирующий обжиг. Предварительными расчетами определены тепловые затраты на разложение гидратов и карбонатов и преобразование гематита в магнитное состояние. При обжиге последовательно протекает процесс по следующим реакциям.

Fe2O3∙2H2O нагрев

Fe2O3+2H2O↑ (1)

Fe3(CO3)2 → 3FeO+2CO3 (2)

6Fe2O3 → 4Fe3O4+O2↑ (3)

Fe2O3 + FeO→ Fe3O4 (4)

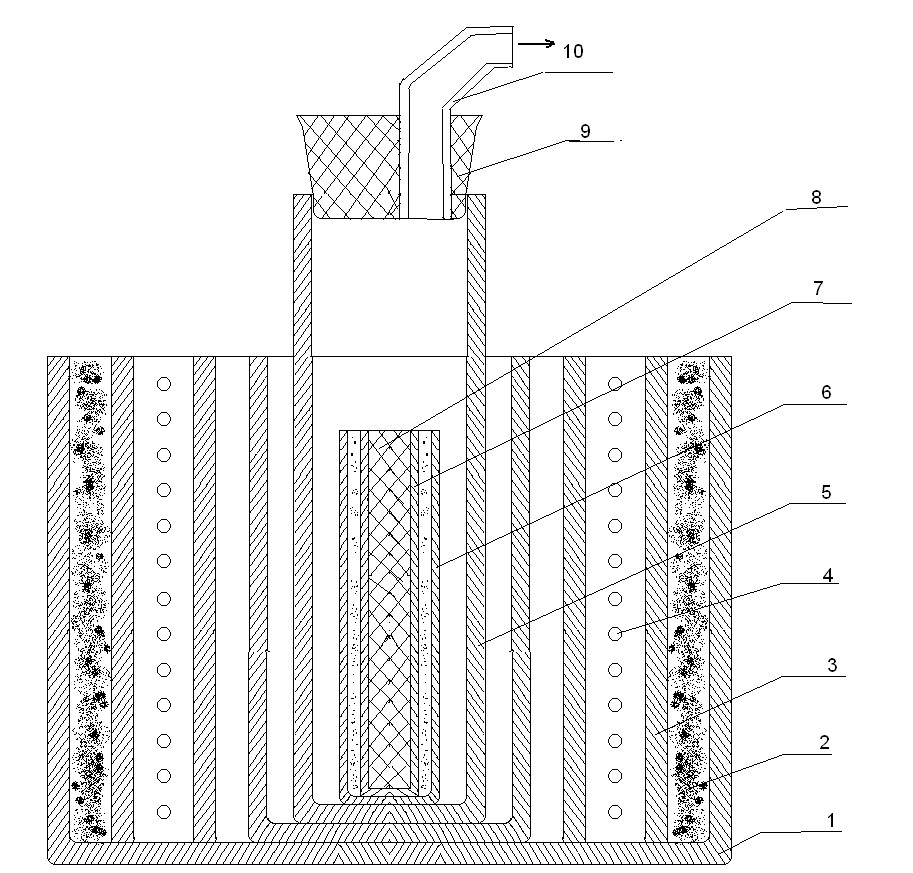

Для реализации процессов была подготовлена лабораторная установка – вертикальная трубчатая электропечь, лабораторная герметическая ячейка с подводами и отводами газов. Герметическая ячейка была изготовлена из кварцевой трубки емкостью 2,0 кг руды. Из исходной руды фракции 0-5 мм массой по 2 кг была подготовлена шихта для обжига с добавками углеродсодержащих компонентов. Подготовленную шихту загружали в лабораторную ячейку, которую далее вводили в вертикальную трубчатую печь. Ячейка после соответствующей герметизации была соединена с измерительной аппаратурой и отводящими шлангами. Лабораторная установка представлена на рис. 1.

После установления ячейки в вертикальную трубчатую печь систему нагревали со скоростью 15-20 °С/мин. При достижении температуры 450 °С наблюдали выделение газа, далее с повышением температуры интенсивность выделения газа усиливалась. Печь набирала необходимую температуру

обжига за 45-55 мин. Температура обжига установлена на уровне 850-900 °С. После достижения заданного уровня температуры выдерживали систему в течении времени до прекращения выделения газа, что свидетельствовало о завершении процесса преобразования минералов. Продолжительность выдержки системы при постоянной температуре поддерживалась в пределах 20-30 мин в зависимости от массы загруженной в ячейку шихты. Материалы в ячейке охлаждали в герметичном состоянии до атмосферной температуры и только после этого их извлекали из ячейки.

Рис.1. Опытно-экспериментальный модуль

Рис.1. Опытно-экспериментальный модуль

1 – корпус нагревательной печи; 2 – теплоизоляция; 3 – экран нагревателя; 4 – нагревательный

элемент; 5 – герметическая ячейка; 6 – огнеупорный стакан; 7 – шихта; 8 – графитовый стрежень; 9 – герметическая пробка; 10 – газоотвод

Извлеченный из ячейки рудный материал имел черный цвет и сразу подвергался взвешиванию. Потери массы загруженной руды колебались в пределах 15,5-16,5 % от исходной. Обожженный рудный материал представлен на рис. 2.

Переход от желтого в черный цвет означает завершение процессов разложения реакцией перехода гематита в магнетит. Обожженный и охлажденный рудный материал фракции 0-5 мм далее подвергали исследованию с целью определения химического и минерального составов, а также физико-химических характеристик. Обжиг руды такой фракции может быть осуществлен во вращающейся печи или в специально разработанной шахтной обжиговой печи, эффективность работы которой значительно превосходит вращающейся печи. Конструкция разработанной новой шахтной печи предусмотрена на рис. 3.

Переход от желтого в черный цвет означает завершение процессов разложения реакцией перехода гематита в магнетит. Обожженный и охлажденный рудный материал фракции 0-5 мм далее подвергали исследованию с целью определения химического и минерального составов, а также физико-химических характеристик. Обжиг руды такой фракции может быть осуществлен во вращающейся печи или в специально разработанной шахтной обжиговой печи, эффективность работы которой значительно превосходит вращающейся печи. Конструкция разработанной новой шахтной печи предусмотрена на рис. 3.

Рис. 2. Обожженный рудный материал

В шахтную печь 1 вводится газовый поток по подводящим соплам 2.

Рис. 3. Шахтная печь для обжига

Рис. 3. Шахтная печь для обжига

Шахтная печь 1 состоит из газоподводящей трубы 2; циркуляционной зоны 3, стояка 4, плотного слоя концентрата 5, защитного конуса стояка 6, газоотвода 7, патрубка для загрузки концентрата 8, патрубка для выпуска обработанного концентрата 9

Из образующейся циркуляционной зоны 3 смесь концентрата и газа поступает в стояк 4 и пневмотранспортируется вверх, выходит через верхний торец, ударяясь о поверхность защитного конуса 6 сначала направляется вниз. Твердые частицы падают на поверхность засыпи, а газ поднимается вверх и покидает пространство печи через газоотвод. Таким образом, плотный слой столба концентрата рециркулирует многократно (n раз) до тех пор, пока не достигнет заданную степень превращения R. Кратность n соответствует завершению процесса.

После достижения необходимой степени обработки, материал сохраняет свое сыпучее состояние и выпускается через выпускной патрубок 9 открытием соответствующего клапана.

Из обожженной и измельченной руды отбирали пробы материалов для проведения химического и минералогического составов. Полученные результаты анализа представлены в табл. 2.

Таблица 2. Химический состав обожженной руды

Наименование материала

|

Feобщ |

FeO |

MnO |

SiO2 |

CaO |

S |

P |

||

|

1 |

Обожженная руда |

58,33 |

11,21 |

2,31 |

9,75 |

2,12 |

0,052 |

0,08 |

|

2 |

Обожженная руда |

58,63 |

10,82 |

2,23 |

9,68 |

2,18 |

0,050 |

0,075 |

Химический состав, %

Как видно из данных табл. 2, содержание Feобщ и FeO существенно повысилось по сравнению с исходным составом руды, который представлен в табл. 1. Это происходило в основном за счет удаления летучих в виде Н2О и СО2. Зафиксированное в табл. 2 повышение концентрации FeO происходило за счет диссоциации гематита. Поэтому смесь FeO и Fe2O3 представляет собой магнетит

Fe2O3 + FeO→ Fe3O4. (5)

который обладает магнитными свойствами.

Как видно, образование Fe3O4 происходит за счет слияния массовых долей 0,69 Fe2O3; 0,3 FeO. На 1% FeO приходится 2,3 % Fe2O3 или 3,23% Fe3O4. в общей сложности содержание магнетита в обожженной руде колебалось в пределах 22-25%. В условиях его равномерного распределения в массе руды создается довольно хорошая магнитная проницаемость.

Рентгенофазовый анализ на аппарате ДРОН-3 показал отсутствие гидратов и сидерита. Вместо них на фоне появился магнетит. Апробация порошков на постоянном магните показала хорошую прилипаемость порошка. Таким образом в результате магнетизирующего обжига получен магнитный рудный материал. Разложение гидрогеттита с испарением гидратной влаги по реакции

Fe2O3∙2H2O нагрев Fe2O3+2H2O(г)↑ (6)

сопровождается поглощением тепла на уровне Δi=4600 кДж/кг H2O. С учетом этого теплового эффекта расход тепла на магнетизирующий обжиг 1 кг руды составляет

Qр=ср∙tр+Δi; кДж/кг руды (7)

где ср – теплоемкость руды = 1,25 кДж/кг∙град; tр – температура обжига = 900 °С.

Подставляя значения соответствующих величин в уравнение, получим.

Qр=1,25∙900+4600=1125+4600=5725 кДж/кг (8)

Для обеспечения этого теплового расхода потребуется расход газа – теплоносителя

Vг

тг

Qр

сг

сг- tг

, м3/кг (9)

где ηтг – коэффициент использования тепла газа = 0,7;

сг, tг – теплоемкость (кДж/м3∙град) и температура газа (°С).

Подставляя примерные значения величин ηтг = 0,7; сг = 1,6 и tг =1050°С, получим

Vã

5725

0,7 1,6 1050

0,7 1,6 1050

5725 4,87 м3/кг

1176

1176

В переcчете на 1 т руды расход газа составит 4870 м3/т руды.

Последовательность проведенных экспериментальных исследований, режим обжига могут быть перенесены на промышленные установки и агрегаты с получением аналогичных показателей материала.

Процесс магнитной сепарации проводили на лабораторном магнитном сепараторе. В процессе сепарации регулировали ток подвода в пределах 3,5-5 А. Всего проведено 4 опыта по 2 кг. Результаты разделения руды сильно не отличались по опытам и находились в пределах 78-82 % магнитного материала и 18-22 % немагнитного материала. В целом выход концентрата составлял 80 %, от массы обожженной руды на входе. Были определены насыпные массы концентрата и хвостов обогащения. Результаты измерения представлены в табл. 3.

Таблица 3. Насыпная масса образцов концентрата, и хвостов

|

Образцы материалов |

Насыпная масса, кг/м3 |

|

Концентрат 1 |

3,12 |

|

Концентрат 2 |

3,10 |

|

Хвосты 1 |

2,62 |

|

Хвосты 2 |

2,65 |

Как видно, насыпная масса магнитного концентрата выше, чем обожженной руды, что связано с выделением немагнитного материала, содержащего большую часть пустой породы шлакообразующих.

В ходе проведения результатов и анализа концентратов отобранные пробы железорудного концентрата и хвостов были подвергнуты химическому анализу. Результаты анализов представлены в табл. 4.

Таблица 4. Химический состав концентрата хвостов обогащения

|

Наименование материалов |

Химический состав, % |

||||||

|

Feобщ |

FeO |

MnO |

SiO2 |

CaO |

S |

P |

|

|

Концентрат 1 |

68,4 |

7,31 |

2,83 |

6,22 |

0,61 |

0,05 |

0,07 |

|

Концентрат 2 |

68,56 |

8,52 |

2,63 |

5,82 |

0,72 |

0,02 |

0,05 |

|

Хвосты 1 |

57,59 |

5,38 |

2,15 |

8,95 |

1,95 |

0,06 |

0,15 |

|

Хвосты 2 |

58,20 |

6,01 |

2,42 |

9,36 |

2,02 |

0,05 |

0,18 |

Наряду с химическим анализом проведен общий спектральный анализ на 18 элементов.

Результаты спектрального анализа представлены в табл. 5.

Таблица 5. Элементарный состав пробы №1 (по результатам атомно-эмиссионного полуколичественного спектрального анализа)

|

Элемент |

Концентрация, % |

|

Fe |

Основа |

|

Mn |

~ 1,0 |

|

Ca |

≈ 0,5 |

|

Zn |

0,003 |

|

Au |

< 0,0001 |

Продолжение табл. 5

|

Элемент |

Концентрация, % |

|

Mg |

0,03 |

|

Pb |

0,015 |

|

Si |

~ 1,0 |

|

Bi |

0,0015 |

|

Ti |

0,0005 |

|

Cu |

0,05 |

|

Al |

0,00035 |

|

Ag |

0,0001 |

|

Cr |

< 0,001 |

|

Pd |

< 0,0001 |

|

Mo |

0,0002 |

|

Sn |

0,0001 |

|

Na |

0,025 |

Из анализа результатов видно, что получен железорудный концентрат, удовлетворяющий требованиям металлургического производства. При организации массового производства такой концентрат может быть реализован как металлургическое сырье высокого качества.

Дальнейшее использование этого концентрата в зависимости от принимаемой технологии может быть осуществлено по нескольким направлениям.

- Производство офлюсованного агломерата.

- Производство неофлюсованных окатышей.

- Производство офлюсованных окатышей.

- Производство металлизованных окатышей и агломерата.

- Производство металлизованных брикетов.

Организация каждого производства может быть реализована в промышленных масштабах с выпуском соответствующей товарной продукции.

Все перечисленные способы относятся к получению окускованного и подготовленного железорудного сырья для производства чугуна и стали и предстпалвяют целый технологический комплекс, который осуществляется в последовательно расположенных и взаимно связанных агрегатах.

Осуществление комплекса процессов подготовки шихты на 100%-ном концентрате позволяет производить офлюсованные окатыши и агломераты при добавке к шихте флюсов и коксовой мелочи или угля. В качестве флюса может быть использован известняк с содержанием СаО≈52-54 %. В расчете на 100 кг концентрата расход флюса и коксовой мелочи составит на уровне 13,0 и 6,0 кг на 100 кг концентрата соответственно. При этом может быть произведен агломерат или окатыши со средним содержанием железа на уровне 60-61 %, что вполне удовлетворительно для организации непосредственно металлургических процессов.

Заключение. Проведены теоретические и экспериментальные исследования по определению металлургических характеристик железорудного сырья Абаилского месторождения. Полный химический и минералогический анализ железной руды позволил установить исходное качество руды, как немагнитный гетитовый материал. Выполнены работы по последовательным подготовкам и обработке руды по схеме: магнетизирующий обжиг – измельчение – магнитная сепарация – получение концентрата. По ходу выполнения экспериментальных работ, анализа полученных результатов установлено, что из исходной гетитовой руды после магнетизирующего обжига можно получит железорудный концентрат с содержанием железа 66-68 Fe, что соответствует требуемому качеству современного металлургического производства.

Разработана технологическая схема переработки концентрата в окускованное сырье.

ЛИТЕРАТУРА

- Вегман Е.Ф., Гупта С.К., Литвиненко В.И. Металлургическая переработка железных руд. М.: Металлургия, 1990. – 376с.

- Зинягин Г.А., Колесников Б.П., Адмакин Ф.К., Пчелкин С.А., Поначевный А.А. Научно-техническое обеспечение процессов производства окатышей на ОЭМК //Сталь. – 1995. - №9. - С. 13 - 15.

- Тлеугабулов С.М. Теоретические положения прямого производства стали восстановительной плавкой. //Сталь. Москва, 2003. № 8. - С. 18 – 21.