Шланговый внутренний захват для бумажных рулонов

Благодаря своим преимуществам, рулонные машины стали основным видом оборудования для печатных газет и массовой книго-журнальной продукции. В настоящее время они устанавливаются как в виде простейших однорулонных машин, так как и в виде огромных скоростных многорулонных агрегатов двойной ширины, позволяющих за несколько часов изготовлять миллионные тиражи печатной продукции. Наибольшая техническая скорость печатания в современных агрегатах высокой скорости достигает 8…10 м/с при скорости работы 25…40 тыс. оборотов в час. Скорость печатания в машинах глубокой печати несколько меньше и составляет в зависимости от формата машины и числа красок от 5 до 20 м/с [1].

Чтобы обеспечивать равномерность подачи бумаги с зарядного устройства к печатным цилиндрам типографической машины, рулон должен иметь идеальную цилиндрическую форму.

Однако на практике, вследствие небрежной транспортировки и неправильного хранения на складах, неоднородности бумажной ленты и эксцентричности картонных втулок, форма рулонов иногда не представляет собой правильный цилиндр. Все это влечет за собой дополнительные динамические нагрузки, которые ухудшают качество оттисков, особенно при многокрасочной печати.

В настоящее время даже на крупных типографиях рулоны бумаги транспортируются в лучшем случае – на тележках, в худшем – рулоны просто катят до машины по полу цеха. При этом даже если масса рулона составляет 400….500 кг (а масса может быть более 1500 кг), происходит повреждение поверхностного слоя бумаги в рулоне, так как пол цеха зачастую содержит неровности. Вследствие этого с каждого рулона в макулатуру отправляется до 30 м2 верхнего слоя неиспользованной ленты [2]. Рулоны бумаги должны хранится на паллете (поддоне), в вертикальном положении, в противном случае его форма может в значительной мере отклониться от цилиндрической, что отразится на стабильности натяжения ленты и далее на качестве продукции. Также цилиндрическая форма может быть нарушена от кантования рулона бумаги из вертикального положения в горизонтальное, так как в секцию размотки машины рулоны устанавливаются горизонтально.

На практике существуют 2 варианта переместительной операции бумажного рулона в упакованном и распакованном виде.

В первом варианте, обычно до печатной стадии, рулонная бумага транспортируется в упакованном виде. Упаковка защищает бумагу от механических, физических, химических и атмосферных повреждений. Упаковка позволяет захватить, поднять, транспортировать и манипулировать в пространстве рулонной бумагой действуя на нее с наружной цилиндрической стороны. При этом надежно упакованная бумага не деформируется и рулон сохраняет первоначальную цилиндрическую форму. Для транспортировки бумажных рулонов широко применяется авто- и электропогрузчики, электроштабелеры, которые своими специальными грузозахватными устройствами захватывают с наружной цилиндрической поверхности и одновременно, по необходимости, поворачивают в пространстве на любой угол.

Во втором варианте – до укладки в зарядное устройство ротационной печатной машины рулонная бумага распаковывается и дальнейшие ее переместительные операции осуществляются только с помощью внутреннего захвата, т.к. распакованные рулоны с наружной стороны легко повреждаются и деформируются захватом.

С целью захвата распакованного бумажного рулона в центральном отверстии (бобине), нами разработана конструкция, позволяющая с помощью намотанного на осевой стрежень шланга, который под действием наддува воздуха распирается между стержнем и внутренней поверхностью картонной втулки (бобины) рулонной бумаги.

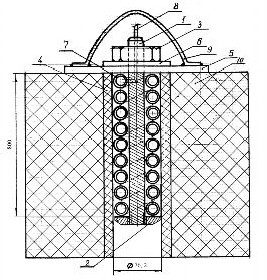

Разработанный шланговый внутренний захват состоит из следующих элементов (рис. 1):

На концы стержня 1 навинчены гайки 2 и 3. Нижняя гайка 2 круглая, с диаметром чуть меньше внутреннего диаметра картонной втулки 4, завернута на резьбу стержня 1, а на верхнюю часть стержня 1 завинчивается пластина 5, затем просовывается шайба 6 и сверху затягивается гайкой 3. Между гайкой 2 и пластиной 5 на стержень 1 спиралеобразно намотан виток к витку в один слой упругий эластичный шланг 7, нижний конец которого герметично заклеен и закреплен к стержню, а верхний конец соединен с началом патрубка 8, имеющим продолжение канала вдоль оси стержня 1, а затем выведенное перпендикулярно к стержню 1 для герметичного присоединения второго конца шланга 7. Устройство снабжено серьгой 9, которая приварена к пластине 5 и заменяет как-бы рым-болт при поднятии рулона 10 и изменении его положения.

При длине внутреннего захвата L=800 мм, диаметре главного осевого стержня из стали d=40 мм, массе рулона mр=800 кг приблизительные расчеты показывают, что боковая поверхность S стержня воспринимающая давление Р со стороны шланга, равна

S 2 d L 2 3,14 4 80 1004,8 (см 2 ).

S 2 d L 2 3,14 4 80 1004,8 (см 2 ).

2 2

При давлении Р≈0,2 МПа внутри камеры, сила действующая на поверхность S будет равна

F1 P S 2 1004,8 2009,6 (кгс).

Принимая коэффициент трения между сталью и резиной равным f=0,6, получим силу, действующую вдоль стержня при подъеме рулона устройством, равную

Fтр.1 F1 f

2009,6 0,6 1205,76 (кгс).

Внутренняя поверхность картонной втулки (бобины) рулона при ее диаметре dкарт=7,62 см будет иметь площадь

Sкарт

2 d карт

2

2

L 2 3,14 7,62 80 1914,14 (см2 ).

2

2

На эту поверхность со стороны шланга будет действовать сила

F2 P Sкарт 2 1914,14 3828,28 (кгс).

При коэффициенте трения между резиной и бумагой не менее f=0,6 вертикальная составляющая вдоль рулона сила равна

Fтр.2 f F2 0,6 3828,28 2296,97 (кгс).

После этих расчетов можно сказать, что силы Fтр.1 и Fтр.2, имеющие, соответственно, значения 1205,76 и 2296,97 кгс, превышают массу рулона, равную 800 кг в:

1205,76 / 800 1,51 ( раза);

2296,97 / 800 2,871 ( раза).

Таким образом, расчеты показывают работоспособность предлагаемого устройства.

Захват для бумажных рулонов, показанный в разрезе на рис. 1 на практике используется следующим образом. Захват в собранном виде свободно с очень малым зазором вставляется в отверстие картонной втулки (бобины) 4 бумажного рулона 10. После этого патрубок 8 соединяют с насосом (не показан) и создают рабочее давление Р (порядка 0,2 МПа) внутри шланга 7. При таком давлении внутренние стенки шланга 7 сжимают стержень 1 с суммарной силой, равной F1=2009,6 кгс (см. вышеприведенный расчет), а наружные стенки шланга 7 давят на стенки картонной трубки 4 с суммарной силой, равной F2=3828,28 кгс. Учет этих сил и массы рулона бумаги 800 кг при подъеме его предложенным захватом через серьгу 9 показали, что силы трения, возникающие вдоль стенок стержня 1 и картона 4, превышают массу 800 кг рулона, соответственно в 1,51 и 2,871 раз. Такие силы, направленные вдоль стержня и картонной трубки рулона, вполне позволяют поднимать рулон, изменять его положение в поднятом состоянии и транспортировать рулон на необходимые расстояния.

1 – стержень; 2 – нижняя гайка; 3 – верхняя гайка; 4 – картонная втулка (бобина); 5 - упорная пластина;

6 – шайба; 7 – эластичный шланг; 8 – патрубок;

9 – серьга; 10 – бумажный рулон

Рис. 1. Внутренний захват шланговый для бумажных рулонов

На представленную конструкцию авторами подана заявка на изобретение. Резюмируя изложенное, можно сделать следующие выводы:

- Применение внутреннего захвата позволяет транспортировать бумажные рулоны не повреждая верхнего слоя бумаги.

- Транспортировка с помощью внутреннего захвата позволяет сохранить идеальную цилиндрическую форму рулона.

ЛИТЕРАТУРА

- Сахаров Б.Н. Транспортирование и складирование готовой продукции целлюлозно-бумажных предприятий/ Обзор. -М.: , 1976.

- Ксифилинов Л.А. Транспортирующие машины в полиграфии /Учебное пособие. –М.: МПИ, 1987.-72с.

- Александров М.П. и др. Подъемно – транспортные машины. – М.: Высшая школа, 1985. – 520 с.

- Вайнсон А.А. Подъемно – транспортные машины. – М.: Машиностроение, 1989. – 536 с.

- Кабашев Р.А., Гудович М.И., Сурашов Н.Т., Кульгильдинов М.С. Подъемно – транспортные машины. Часть 2 / Учебное пособие. – Алматы: КазАТК, 2007. – 264.

- Патентный фонд РК, рубрика В65 -Алматы: Республиканский патентный фонд, 2010.

- Журнал / Подъемно-транспортное оборудование № 10, 2009 г., // Захват новый для рулонных материалов. М.: Наука, 2009г.

- Бойко Н.И, Чередниченко СП. Транспортно-грузовые системы и склады. -Ростов на Дону; Феникс, 2007. - 400с.

- Козлов Ю.Т. и др. Грузозахватные устройства /Справочник. - М.: Транспорт, 1980.-223 с.

- Ваинсон А.А. Крановые грузозахватные устройства / Справочник. - М.: Машиностроение, 1981.