Деформационное упрочнение при сжатии и растяжении образцов алюминиевого сплава ад31

Деформируемый алюминиевый сплав АД31 широко используется для изготовления элементов конструкций разного назначения. При этом, к числу основных и наиболее распространенных технологических операций относятся операции по обработке давлением. В их числе экструзия и прокатка, прессование и вытяжка и др. Поскольку алюминиевый сплав АД31 относится к числу стареющих и деформационно - упрочнямых, то представлялось интересным и полезным провести исследования особенностей деформационного упрочнения при сжатии и растяжении.

С этой целью образцы в форме подвергались термообработке гомогенизации, после чего они были испытаны на сжатие. Испытания проводились при разных температурах. После деформирования нагретые до температуры прессования образцы резко охлаждались струей воздуха. Таким образом имитировались реальные условия производства профилей методом экструзии.

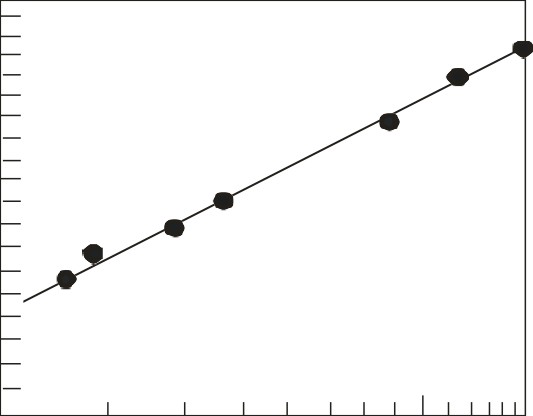

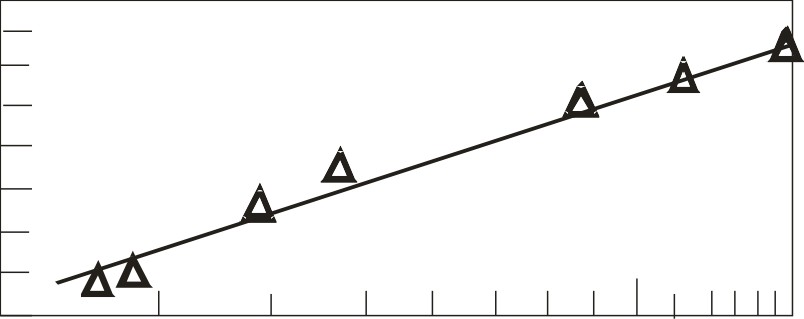

На первом этапе выполнения экспериментальных работ требовалось выявить наличие эффекта деформационного упрочнения и термообработки. С этой целью образцы после старения деформировались при температуре 490 0С при одноосном сжатии на прессе. Результаты показаны на рис. 1.

Из рис. следует, что напряжение растет с ростом накопленной деформации, что свидетельствует о наличии деформационного упрочнения. График построен в двойных логарифмических координатах, следовательно, описывается степенным уравнением

где и - коэффициенты.

σ02

εν , (1)

Вторая партия образцов цилиндрической формы испытывалась после гомогенизации. Необходимость приготовления образцов цилиндрической формы вызвана следующим обстоятельством. Как известно деформация сжатия, в отличии от растяжения, сопровождается бочкообразным изменением формы, что создает определенные трудности при определении действительных напряжений.

Вторая партия образцов цилиндрической формы испытывалась после гомогенизации. Необходимость приготовления образцов цилиндрической формы вызвана следующим обстоятельством. Как известно деформация сжатия, в отличии от растяжения, сопровождается бочкообразным изменением формы, что создает определенные трудности при определении действительных напряжений.

80

Напряжение, МПа

75

70

2 4 6 8 10 15

65

Деформация, %

Рис. 1. Напряжение сопротивления деформированию при сжатии образцов алюминиевого сплава АД31 при температуре 490 0С без гомогенизации

Чтобы избежать этого и для имитации рабочих условий были использованы кольца с размерами: внутренний диаметр 20, высота 20 мм. Длина и диаметр образцов в исходном (недеформированном) состоянии были разными. Делалось это для обеспечения получения разных величин пластической деформации. Использование колец позволило исключить из рассмотрения бочкообразность исследуемых образцов.

Поскольку сечение деформированных образцов, несмотря на различия в диаметре и длине в исходном состоянии, было одинаковым (314 мм2), определение действительных напряжений проводилось в соответствии с уравнением

σi =

Pi 314

(2)

где Pi – нагрузка при достижении деформации заданного значения.

где Pi – нагрузка при достижении деформации заданного значения.

Расчетные значения истинных напряжений при разных уровнях пластической деформации сжатия приведены в табл. 1

Таблица 1. Результаты испытаний на сжатие

|

ε, % |

2,5 |

2,8 |

3,7 |

4,6 |

8,7 |

11,3 |

15,7 |

|

σ, МПа |

56 |

62 |

67,5 |

69,4 |

74,2 |

76,0 |

78,1 |

Здесь ε – пластическая деформация,

σ – напряжение, характеризующее сопротивление деформированию.

Из таблицы следует, что с ростом деформации растет и величина напряжений, что является прямым свидетельством деформационного упрочнения исследуемого сплава.

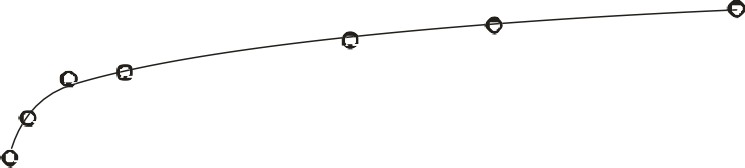

В графическом виде результаты показаны на рисунке 2, из которого следует, что график имеет немонотонный вид. При малых деформациях зависимость более сильная. С ростом деформации эффект упрочнения затухает. Также следует отметить, что полученный результат согласуется с данными работы /1/ (рис. 3).

80

80

Напряжение, МПа

70

60

2 4 6 8 10 12 14 16

Деформация, %

Рис. 2. Зависимость напряжения сопротивления деформированию при одноосном сжатии образцов алюминиевого сплава АД31 после гомогенизации. Температура 480 0С.

70

70

Напряжение, М Па

60

50

10 12 14 16 18 20 22 24

Деформация, %

Рис. 3. Зависимость напряжения сопротивления деформированию от величины деформации образцов из алюминиевого сплава АД31. Температура 480 0С.

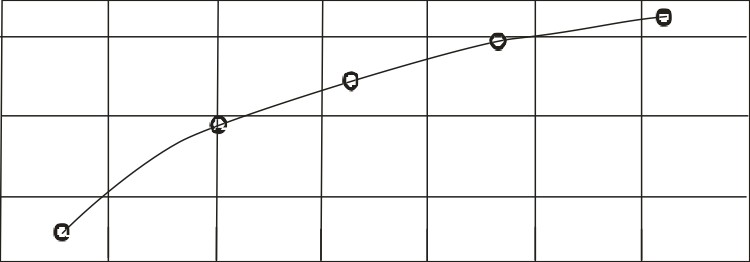

В действительности графики имеют качественно одинаковый вид, хотя на начальном этапе кривизна графика на рисунке 3 заметно меньше. На рисунке 4 график 2 перестроен в двойных логарифмических координатах. Он показан под номером 1.

Первое, что следует отметить, это наличие перегиба на графике 1, которого не наблюдалось при исследованиях состаренных образцов без гомогенизации (рис. 2). Объяснить причину его появления на данном этапе исследований не представляется возможным.

84

84

80 2

Напряжение, МПа

76 1

72

68

64

60 I II

Рис. 4. Зависимость напряжения сопротивления деформированию при одноосном сжатии образцов алюминиевого сплава АД31 после гомогенизации (1) и до гомогенизации (2). Температура 490 0С.

2 4 6 8 10 15

56

Деформация, %

Наличие перегиба позволяет выделить две области: малых деформаций (I) и больших (II), в которых, по-видимому, есть различия в процессах, контролирующих пластическую деформацию. Зависимость напряжения от деформации в каждой из областей описывается степенным уравнением, которое следует переписать в несколько ином виде, чем (1)

i

σ02i

ενi , (3)

где i =1 для области малых деформаций, где i =2 для области больших деформаций. Следовательно, зависимость имеет два разных значения показателя степени и коэффициента. Можно сделать вывод, что в области I зависимость напряжения от величины, накопленной пластической деформации более сильная, чем в области II. Сравнение рис. 1 и 2 позволяет оценить эффект разупрочнения при гомогенизации.

Но кроме прочностных характеристик для готового изделия важен запас пластичности. Поэтому для более полной и объективной оценки механических характеристик сплава АД31 были проведены испытания образцов на растяжение.

1 0 0, МПа

5 0

5 0

Рис. 5. Диаграмма растяжения образца из сплава АД31 после деформирования в условиях одноосного сжатия и 3-х часовой выдержки перед искусственным

старением. Температура 200С. 0

Предварительная деформация сжатия 3,5 %

5 10 15

Деформация, %

Для этого заготовки образцов деформировали в условиях сжатия, после чего из них вытачивались цилиндрические образцы для испытаний на растяжение. Одна из диаграмм показана на рис. 5.

Для других образцов диаграммы аналогичны. Расчет показал: σ02 = 67,5 МПа, σв = 120,0 МПа. Запас пластичности около 15%. Разброс данных не превышал 3%. Здесь следует отметить достаточно высокий уровень пластичности, который выше, чем указывалось в работах /2-3/. Возможной причиной этого является более низкое содержание железа и кремния в исследованной литой заготовке. Результаты обработки графиков показаны в табл. 2.

Таблица 2. Результаты обработки диаграмм растяжения

|

№ п.п |

εсж, % |

σ02, МПа |

σв, МПа |

εр, % |

|

1 |

2,5 |

71,6 |

125,0 |

11,2 |

|

2 |

2,8 |

71,8 |

125,0 |

11,0 |

|

3 |

3,7 |

73,3 |

126,0 |

10,1 |

|

4 |

4,6 |

76,6 |

128,1 |

9,4 |

|

5 |

8,7 |

80,3 |

130,0 |

8,2 |

|

6 |

11,3 |

81,2 |

132,1 |

7,7 |

|

7 |

15,7 |

83,2 |

134,7 |

7,1 |

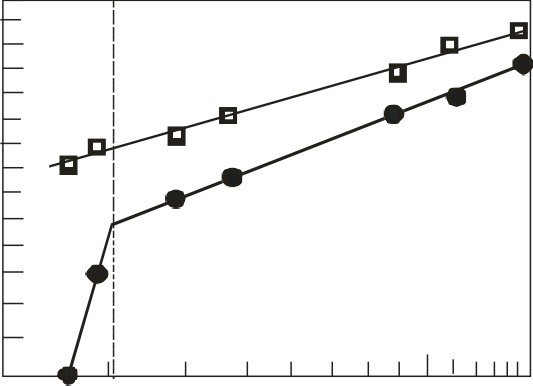

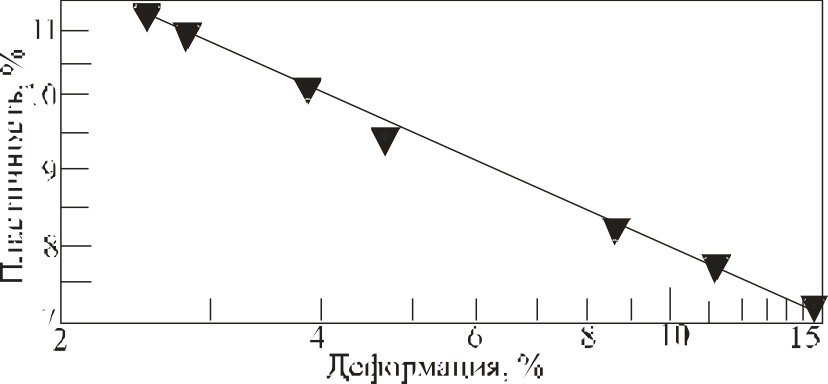

В графическом виде результаты показаны на рисунках ниже.

84

84

Предел текучести, МПа

80

76

72

2 4 6 8 10 15

Деформация, %

Рис. 3.19. Зависимость предела текучести алюминиевого сплава АД31 от накопленной пластической деформации после искусственного старения при 2000С в течение 8 ч

Временное сопративление МПа

Рис. 3.20. Зависимость временного сопротивления алюминиевого сплава АД31 от накопленной пластической деформации после искусственного старения при 2000С в течение 8 ч

Рис.3.21. Зависимость временного сопротивления алюминиевого сплава АД31 от накопленной пластической деформации после искусственного старения при 2000С в течение 8 ч

Из приведенных графиков можно сделать ряд выводов.

Прочностные и пластические свойства зависят величины накопленной пластической деформации в процессе изготовления. Величина предела текучести растет с ростом накопленной пластической деформации. Это не противоречит существующим представлениям о влиянии деформации на структуру и свойства конструкционных материалов. Аналогично пределу текучести изменяется временное сопротивление.

В процессе прессования материал подвергается деформационному упрочнению, независимо от типа деформации.

ЛИТЕРАТУРА

- Чумаков Е.В., Удербаева А.Е., Смагулова Н.К. Комплексные исследования алюминиевого сплава АД31 для производства профилей различного назначения// Труды первой Международной научно- технической конференции «Новое в станкостроении, материаловедении и автоматизированном проектировании машиностроительного производства», 1 Том, Алматы, 20010. – С.293-297.

- Орлова Е.П., Удербаева А.Е., Чумаков Е.В. Особенности производства профилей из алюминиевых сплавов// Труды первой Международной научно-технической конференции «Новое в станкостроении, материаловедении и автоматизированном проектировании машиностроительного производства», 1 Том, Алматы, 20010. – С.290-293.

- Удербаева А.Е. Влияние температуры перегрева и времени выдержки на механические свойства литых заготовок из алюминиевого сплава АД31// Труды первой Международной научно-технической конференции «Новое в станкостроении, материаловедении и автоматизированном проектировании машиностроительного производства», 1 Том, Алматы, 20010. – С.300-304.

Поступила 03.07. 11