На международном симпозиуме «Неделя горняка 2008» было сказано, что за последние 5 лет ежегодное увеличение мировой добычи угля в среднем на 22% предопределяет дальнейшее развитие горного дела. В настоящее время на добыче твердых полезных ископаемых в мире занято около 10-12 млн. горняков, более 50% которых на угольных предприятиях. Следовательно, уголь на сегодня самый динамично развивающийся продукт.

В современных условиях уголь обеспечивает примерно 44% всего мирового производства электроэнергии. Разведанных запасов его осталось около 800 млрд. т в пересчете на условное топливо. Если природного газа и нефти, при нынешнем уровне потребления, в мире осталось соответственно на 60 и 40 лет, то угля на 270 лет [4].

Однако практика открытой разработки осадочных месторождений показала, что на целом ряде карьеров использование при вскрышных работах высокопроизводительных поточных и циклично-поточных технологических схем разработки с техникой цикличного и непрерывного действия затруднено из-за наличия в рыхлых породах крепких включений: (гравелито- галечниковых конгломератов, песчаников, глинистых и мелоподобных известняков, линзовидных включений ракушечника,валунов и др.) Такие включения не поддаются прямой экскавации, поскольку коэффициенты их сопротивления копанию превышают усилия копания роторных и даже цикличных экскаваторов, что обуславливает усиление колебаний несущих конструкций и их перенапряжения, разрушения зубьев, ковшей обечаек исполнительных органов, механизмов привода, порывы и порезы лент, поломки роликов и роликоопор, узлов перегрузки и т. п. В этой связи работа техники непрерывного действия на уступах с крепкими пропластками осложняется, производительность роторных комплексов снижается в 2-3 раза, ухудшая тем самым экономические показатели разработки, а в ряде случаев становится вообще невозможной.

Например, аналогичный случай был и на угольном карьере месторож-дения Экибастуз. Ускоренное развитие добычи Экибастузского угля стало возможным благодаря внедрению новой технологии добычи крепких каменных углей из пластов сложного строения с применением в широких масштабах мощных роторных экскаваторов с повышенным усилием копания, отечественного и зарубежного производства.

До 1990 г. машиностроительными заводами СССР и фирмой «Лауххаммерверк» (ГДР) были разработаны и эксплуатировались при выемке пластов каменного угля роторные экскаваторы с высокими усилиями копания (до 2,0МПА) (Экибастуз, разрезы восточной Сибири и др.). Следует отметить, что использование таких экскаваторов не исключило применение БВР для рыхления и ослабления разрабатываемых пород, т.к. в этом случае увеличивается производительность и значительно снижаются аварийные простои экскаваторов [1].

Экскаваторы с повышенным усилием копания нашли широкое применение при разработке крепких каменных углей Экибастузского месторождения с наличием полускальных, а иногда и скальных пород. Опыт выемки сложноструктурных угольных пластов и прослоев крепких пород роторными экскаваторами ЭРГ-400Д, ЭРГ-400ДЦ, SRS(K)-470 (Экибастуз), ЭР-1250Д (разрез

«Харанорский»), ЭРП-1250 (разрез «Западный») показал, что даже роторные экскаваторы с повышенным (140-160 Н/см2) и высоким (210-250 Н/см2) усилиями копания целесообразно использовать только после предварительной взрывной подготовки горной массы. Испытания показали, что при разработке крепких углей, экскаватор не развивает необходимых усилий копания, недостаточная мощность приводов ротора и поворота и их перегрев, не позволяют работать экскаватору в длительном режиме. Из-за больших динамических перегрузок и вибраций невозможна разработка крепких угольных пачек и прослоев породы роторными колесами [2].

В итоге было установлено, что для условий разработки сложноструктурных угольных пластов Экибастузского месторождения при наличии полускальных и скальных прослоек любые типы роторных экскаваторов, в том числе с повышенным (140-160 Н/см2) и высоким (210-250 Н/см2) усилиями копания, целесообразно использовать с предварительным рыхлением взрывом. При предварительном взрывном рыхлении угольных залежей производительность роторных

экскаваторов стала выше в 1,5 раза, а себестоимость снизилась на 34%. Значительно снизились простои экскаваторов.

В конечном итоге метод буровзрывной подготовки разнопрочных пород с крепкими пропластками, впервые примененный на карьерах месторождений Учкудук и Меловое, стал обязательным при их разработке как роторными (даже с повышенным усилием копания), так и цикличными экскаваторами и утвердился в качестве основного как в СНГ, так и за рубежом.

Области эффективного применения поточной, циклично- поточной и поточно- циклично- поточной технологий в условиях сложноструктурных месторождений с разнопрочными горными породами определяются технической возможностью экономической целесообразностью получения горной массы заданной степени дробления [3].

-При поточно- циклично- поточной технологии предполагается комбинированное использование роторных цикличных экскаваторов с транспортировкой горной массы по одному общему конвейеру.

Практика горных работ показала, что не имелось оптимальных технических решений по рациональному применению указанных технологических схем. В связи с этим разработана и применена на ряде карьеров методика дифференцированного выбора параметров БВР (МДВП БВР) с учетом конкретных структурных особенностей разнопрочного массива, что позволяет получать заданную степень дробления пропластков для различных технологических схем разработки с минимальными материальными и энергетическими затратами.

На основании исследований закономерностей действия взрыва в разнопрочном массиве установлена общая зависимость выхода негабаритных фракций (В) от удельного расхода ВВ (q), мощности (т) скальных пропластков, их коэффициента крепости (f) по шкале ММ. Протодьяконова, толщи (h) слоя пород, покрывающих пропласток и физического состояния вмещающих пород (сухие, влажные, литологическая характеристика и т. д.).

Как показали исследования, главным фактором, влияющим на величину выхода негабарита, является мощность скальных пропластков. Обработкой результатов опытных взрывов методами математической статистики получена зависимость, связывающая выход негабаритных фракций с величиной удельного расхода ВВ на единицу объема горной массы и мощностью пропластка при сохранении толщи настилающих пород не менее 3-4 м.

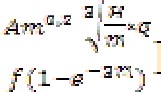

[1-

[1-  (1)

(1)

где А - коэффициент кондиционности взорванных кусков породы, равный А =  + 2.16

+ 2.16

- размеры кусков, превышающих заданные параметры дробления; Н - высота взрываемого уступа, м.

- размеры кусков, превышающих заданные параметры дробления; Н - высота взрываемого уступа, м.

Следует отметить, что все опытные взрывы выполнены при условии залегания пропластка на глубине свыше 3м от поверхности уступа, а величина скважинного заряда рассчитана по формуле:

Следует отметить, что все опытные взрывы выполнены при условии залегания пропластка на глубине свыше 3м от поверхности уступа, а величина скважинного заряда рассчитана по формуле:

Q =

Q =

(2)

(2)

где d3 - диаметр заряда (скважины), м;

- плотность заряжания, кг/м3;

- плотность заряжания, кг/м3;

m - мощность пропластка, м.

Уравнение (2) положено в основу методики и системы уравнений для дифференцированного выбора (МДВП) основных параметров буровзрывных работ в зависимости от мощности пропластка, обесцечивающих минимальный выход негабаритных фракций.

Приравняв правую часть уравнения (2) нулю, получаем величину удельного расхода ВВ, обеспечивающую минимальный выход негабаритных фракций

q= , кг/м3 (3)

q= , кг/м3 (3)

Вес заряда в скважине для разрушения пропластка равен

Q=gHab, кг (4)

где а - расстояние между скважинами в ряду, м; в - расстояние между рядами скважин, м.

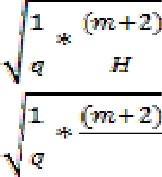

При плотности заряжания = 1000 кг/м3 и коэффициенте сближения скважинных зарядов а/в = 1,2 (шахматная сетка скважин) параметры сетки скважин, определяемые совместным решением приведенных выше уравнений, имеют вид:

При плотности заряжания = 1000 кг/м3 и коэффициенте сближения скважинных зарядов а/в = 1,2 (шахматная сетка скважин) параметры сетки скважин, определяемые совместным решением приведенных выше уравнений, имеют вид:

a=30d , м (5)

a=30d , м (5)

в=25d , м (6)

Зависимости (1-6) делают возможным обоснованное проектирование основных параметров БВР, позволяющих добиться выхода некондиционных фракций кусков в пределах от 0 до 10 , %.

Зависимости (1-6) делают возможным обоснованное проектирование основных параметров БВР, позволяющих добиться выхода некондиционных фракций кусков в пределах от 0 до 10 , %.

Себестоимость буровзрывных работ по МДВП определяется выражением:

СБВР =

СБВР =

], руб/м3 . (7)

], руб/м3 . (7)

Для упрощения расчетов и оперативного проектирования параметров буровзрывных работ, представлены в виде готовых табличных данных (табл. 1), где основные параметры сетки скважин представлены в функции мощности пропластка и диаметра заряда [3].

Таблица 1. Основные параметры расположения скважинных зарядов, обеспечивающие минимальный выход негабаритных фракций +300 мм

|

Мощность пропластка, м |

Удельный расход ВВ на 1м3 пропластка, кг |

Удельный расход ВВ на 1 м3 г.м. для всего уступа высотой 12м, кг |

Расстояние между скважинами, выраженное в диаметрах заряда |

Расстояние между рядами, выраженное в диаметрах заряда |

|

0,3 |

4,72 |

0,12 |

39,3 |

32,8 |

|

0,5 |

7,79 |

0,33 |

24,6 |

20,6 |

|

0,7 |

9,17 |

0,53 |

20,0 |

16,6 |

|

0,9 |

9,47 |

0,71 |

17,8 |

14,8 |

|

1,1 |

9,24 |

0,85 |

17,2 |

14,3 |

|

1,3 |

9,12 |

0,91 |

16,6 |

13,8 |

|

1,5 |

8,33 |

1,05 |

16,3 |

13,6 |

|

1,7 |

7,76 |

1,12 |

16,3 |

13,6 |

|

1,9 |

7,35 |

1,17 |

16,3 |

13,6 |

|

2 |

7,28 |

1,22 |

16,3 |

13,8 |

Применение на опытном участке технологии ведения взрывных работ с дифференцированием основных параметров расположения зарядов по мощности пропластка в сочетании с инженерным методом управления энергией взрыва, основанным на выравнивании физических свойств горных пород, позволило обеспечить необходимую степень дробления с

процентным выходом m негабаритных фракций +300 мм в пределах 0

процентным выходом m негабаритных фракций +300 мм в пределах 0  (m-мощность пропластка, h - высота уступа).

(m-мощность пропластка, h - высота уступа).

В табл. 2 приведены данные о фактически зарегистрированной средней мощности экскавируемого в течение смены пропластка, времени работы комплекса и выполненном объеме вскрыши.

Таблица 2. Зависимость производительности роторного комплекса от мощности пропластка

|

Мощность пропластка, |

Выполненный объем, м3/смену (горная масса) |

Время работы, ч |

Производительность, м3/ч |

|

1,0 |

3000 |

5 |

600 |

|

1,0 |

1000 |

2 |

500 |

|

1,8 |

2000 |

5 |

400 |

|

1,8 |

3000 |

6 |

500 |

|

0,6 |

3000 |

5 |

400 |

|

2,0 |

2000 |

6 |

333 |

|

2,0 |

1000 |

4 |

250 |

Математическая модель (1-7) позволила установить параметры сетки скважин, гарантирующие достижение заданной производительности роторным экскаватором при различных значениях мощности пропластков и глубины их залегания. На основе модели на карьерах месторождения Экибастуз внедрена технология ведения БВР с дифференцированным выбором параметров в зависимости от мощности и глубины залегания пропластков [3].

ЛИТЕРАТУРА

- Спиваковский А.О., Ржевский В.В., Новожилов М.Г. Поточная технология открытой разработки скальных горных работ. – М.: Недра, 1970.

- Щадов М.И., Владимиров В.М., Гужовский В.В. и др. /Под. ред. М.И. Щадова, В.М. Владимирова. Справочник механика открытых работ. Экскавационнотранспортные машины непрерывного действия. М.: Недра, 1989.

- Котенко Е.А., Мальгин О.Н., Сытенков В.Н., Рубцов С.К. Опыт применения БВР при поточной технологии разработки разнопрочных пород на карьерах пластовых месторождений осадочного типа. // Известия вузов, 3Горный журнал Узбекистана. – Навоий, 2001. - №1. - С.52-67.

- Стенин Ю.В. Международный симпозиум «Неделя горняка 2008» // Известия вузов, Горный журнал. – М., 2008. - №2.Р