Современное машиностроение требует применения материалов, обладающих не только повышенной прочностью, но и рядом специальных свойств, обеспечивающих длительную и надёжную работу деталей в самых разнообразных условиях эксплуатации. Такими материалами являются легированные чугуны, в том числе легированные алюминием [1-12].

Высоколегированный алюминиевый жаростойкий чугун ЧЮ22Ш обладает комплексом высоких механических и специальных свойств. Применение этого чугуна позволяет повысить срок службы деталей оборудования, работающих в окислительных средах в условиях высоких температур. Он вполне может заменить дорогостоящие хромистые чугуны ЧХ28 и ЧХ32, а также кремнистые чугуны ЧС5 и ЧС5Ш. За счет применения алюминиевого чугуна удается заметно снизить массу деталей и конструкций. Вместе с тем, потенциал высоколегированного алюминиевого чугуна как конструкционного материала еще не исчерпан.

Рассмотренная в работе тема является очень актуальной ввиду того, что использование более точных данных по параметрам питания при литье чугуна ЧЮ22Ш позволит рационально организовать технологию производства отливок и при минимальных затратах получать качественные отливки без дефектов усадочного характера. Это, в свою очередь, обеспечит экономию материальных, энергетических и трудовых ресурсов, а также снижение загрязнения окружающей среды.

Большая протяженность горизонтального участка на кривой охлаждения свидетельствует о развитости эвтектической кристаллизации и формировании в отливках соответствующей структуры. Согласно кривым охлаждения и политермическим разрезам, в чугуне ЧЮ22 должны присутствовать три структурные составляющие: включения первичного графита (I), графитно- ферритная эвтектика (II) и вторичный карбид Al4C3 (III), выделившийся после эвтектической кристаллизации. Однако, реальная структура отличается от изложенной.

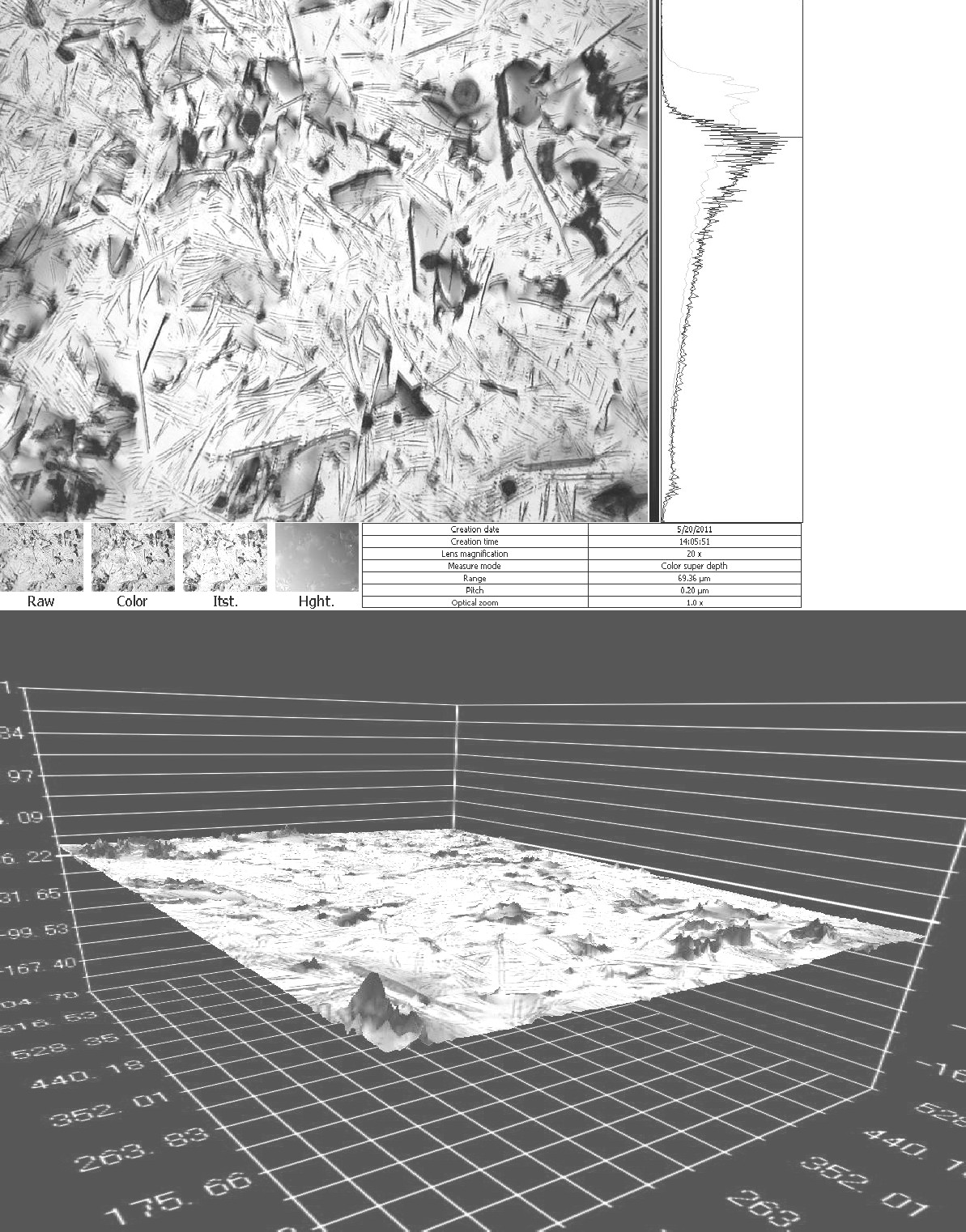

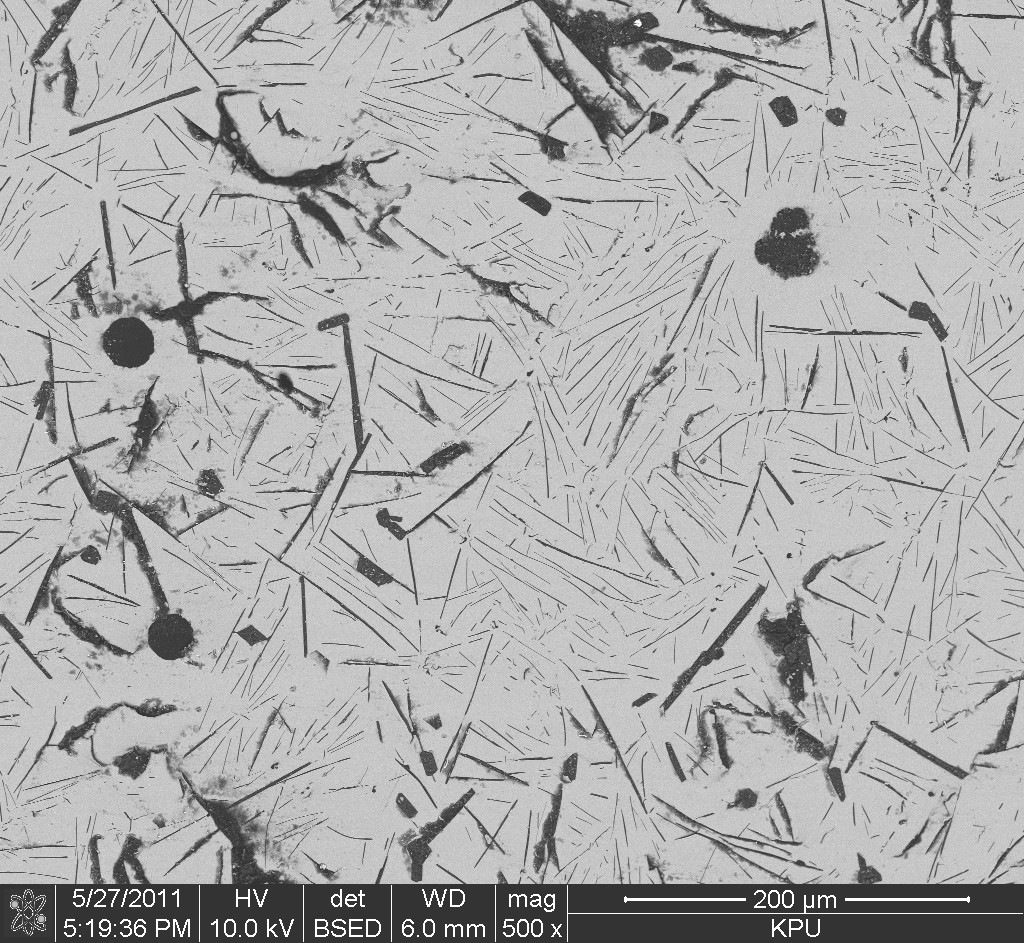

На рис.1 представлена микроструктура чугуна ЧЮ22Ш 25-30% Al содержанием алюминия. В нетравленом виде выделяются темные включения шаровидного графита, равномерно распределенные в металлической матрице. Прочность графита значительна ниже железа, поэтому здесь происходит диссипация звуковой и вибрационной энергии. Хотя в структуре пластинчатого графита диссипация выше.

В травленном виде графитные включения расположены на белом фоне в центре огороженных «темным забором» областей «темный забор» при большом увелечении выявляется как строчечные включения оригинальной формы. Такая форма графитных включений обеспечивает повышенное затухание энергии при соударениях.

Рис. 1. Структура чугуна ЧЮ22Ш 2D и 3D формате

Светлую и темную фазы предварительно идентифицировали путем измерения их микротвердости и сопоставления полученных значений с литературными данными. Микротвердость светлой фазы равна 413 HV, что соответствует микротвердости легированного алюминием феррита (α – фазы). Более темная кристаллическая фаза имеет микротвердость 650 HV, поэтому её идентифицировали как железо – алюминиевый карбид Fe3AlCx (ε – фазу), микротвердость которого находится в пределах 640 – 850 HV [12].

Объектом исследования в данной работе являлся чугун ЧЮ22Ш, химический состав которого регламентирован ГОСТ 7769-82 [1]:

Углерод……………………………. 1,6-2,5 %;

Кремний…………………………… 1,0-2,0 %;

Марганец…………………………... 0,8 %;

Алюминий…………………………. 19,0-25,0 %; Сера………………………………… не более 0,03 %; Фосфор…………………………….. не более 0,2 %.

Шаровидная форма в ЧЮ22Ш достигается с помощью сфероидизирующего модифицирования.

При выплавке алюминиевого чугуна в индукционной электропечи типа Ст-006, основным требованием является получение металла чистого от включений окислов алюминия и газовых раковин. Эти требования могут быть удовлетворены при условии применения малоокисленных шихтовых материалов и соблюдения строгого температурного режима плавки чугуна.

Перегрев металла вызывает интенсивное газонасыщение алюминиевого чугуна, в то время как ведение плавки при пониженных температурах приводит к сильному загрязнению расплава металла окислами Al2О3.

Плавка чугуна, легированного алюминием, в индукционных печах не представляет технологических трудностей. В качестве шихты использовали чугунный и стальной лом, а также ферросилиций ФС75 и алюминий (табл. 1).

В подготовленную для плавки печь сначала загружали чугунный лом (50 % от массы шихты). После его расплавления в печь загружали стальной лом (25 % от массы шихты). Алюминий, предназначенный для легирования чугуна (25 %), загружали в печь после формирования железоуглеродистого расплава при температурах 1450−1520 0С. Алюминий вводили в печь в два-три приёма при выключенной печи. После каждой загрузки алюминия включали активную мощность печи и после растворения присадки температуру чугуна повышали до 1450−1520 0С, после чего производили очередную присадку алюминия.

Таблица 1. Шихтовые материалы

|

Шихтовые материалы |

Массовая доля элементов, % |

|||||||||

|

C |

Si |

Mn |

S |

P |

Cr |

Ni |

Cu |

Al |

Ti |

|

|

Чугунный лом |

3,78 |

1,49 |

0,56 |

0,032 |

0,038 |

0,02 |

- |

- |

- |

- |

|

Стальной лом |

0,18 |

0,20 |

0,50 |

0,05 |

0,04 |

0,3 |

0,3 |

- |

- |

- |

|

Ферросилиций ФС75 |

77 |

- |

- |

- |

0,02 |

0,4 |

- |

- |

0,4 |

0,4 |

|

Алюминий А7 |

- |

0,15 |

0,02 |

- |

- |

- |

- |

0,01 |

99, 7 |

0,02 |

Таблица 2. Состав мишметалла

|

Модификатор |

Массовая доля элементов, % |

|||||||||

|

Мишметалл |

Ce |

La |

Nd |

Pr |

Fe |

Y |

Sm |

Mg |

Eu |

Ba |

|

54,9 |

2,2 |

16,31 |

5,10 |

2,41 |

0,02 |

0,32 |

0,032 |

0,002 |

0,001 |

|

С целью уменьшения угара алюминия последний вводили под зеркало жидкого металла принудительно, т.е. притапливая его в ванну до полного растворения.

Плавка осуществляли в печи с основной футеровкой, при этом чугун мало загрязнён окислами алюминия и другими неметаллическими включениями, так как постоянное активное индукционное перемешивание металла способствует их всплытию и дегазации чугуна.

В качестве графитизирующего модификатора использовали ферросилиций ФС75, а в качестве сфероидизирующего модификатора - мишметалл, состав которого приведен в табл. 2.

Ферросилиций вводили в количестве 0,5 % , а мишметалл в количестве 0,1 % от массы расплава. Оба модификатора вводили в тигель печи непосредственно перед выпуском плавки.

Полученный таким образом расплав алюминиевого чугуна затем сливали в предварительно подогретый ковш и разливали по формам при температуре ~1450 0С.

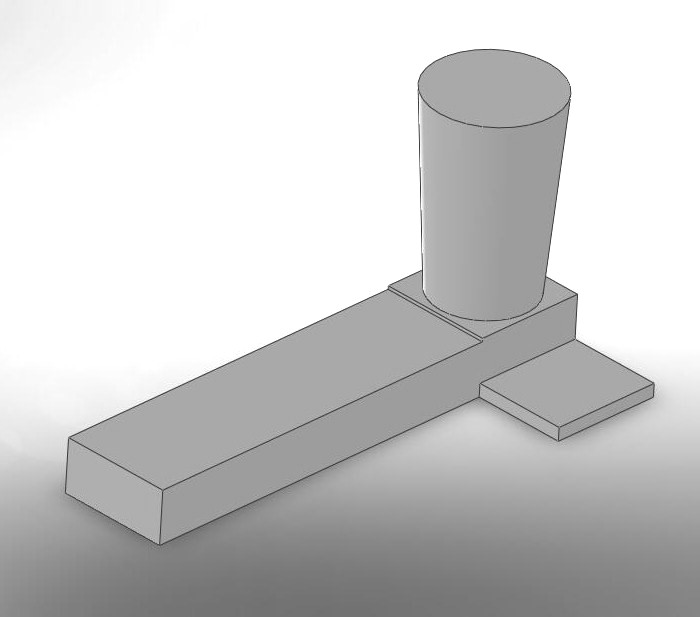

Для оценки дистанции действия прибыли и торцевого эффекта алюминиевых чугунов были изготовлены 2 модели типа брус с разной толщиной t длиной 7t и шириной 100 мм. Модель пробы показана на рис. 3. Для питания брусков предусматриваются цилиндрические прибыли, но непосредственное питание осуществляется через промежуточный элемент, на который и устанавливается прибыль, необходимый для равномерного питания отливок в период затвердевания. Его размеры в длины и ширину выбираются равными 100 х 100 мм, из геометрических соображений, а высоту определяли исходя из того, что затвердевание этой части должно происходить позже затвердевания плиты.

Для оценки дистанции действия прибыли и торцевого эффекта алюминиевых чугунов были изготовлены 2 модели типа брус с разной толщиной t длиной 7t и шириной 100 мм. Модель пробы показана на рис. 3. Для питания брусков предусматриваются цилиндрические прибыли, но непосредственное питание осуществляется через промежуточный элемент, на который и устанавливается прибыль, необходимый для равномерного питания отливок в период затвердевания. Его размеры в длины и ширину выбираются равными 100 х 100 мм, из геометрических соображений, а высоту определяли исходя из того, что затвердевание этой части должно происходить позже затвердевания плиты.

Рис. 2. Модель пробы для определения дистанции действия прибыли и торцевого эффекта

После получения проб производилась обрезка прибыли и нарезка образцов с помощью угловой шлифовальной машинки абразивным диском. Для получения плоскопараллельных образцов была проведена их механическая обработка на фрезерном станке. Для снятий внутренних напряжений был проведен отжиг образцов в проколочной печи при температуре 780 ? C в течении восьми часов с последующим охлаждением в печи.

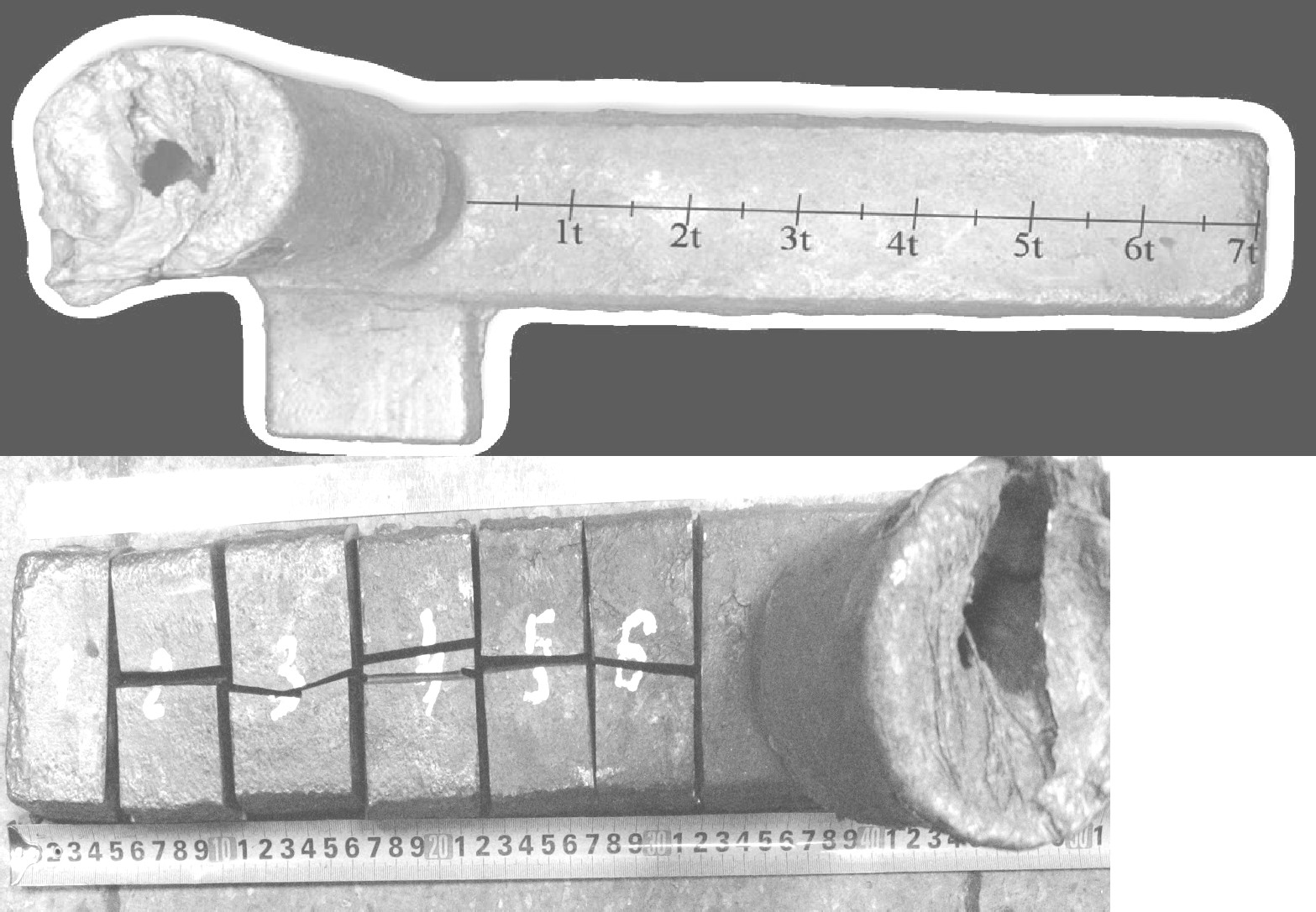

Были получены образцы для определения дистанции действия прибыли и торцевого эффекта методом изменения твердости по Роквеллу. Измерялась твёрдость образцов по всей длине по середине сечения, с целью определения требуемых параметров. На рис. 4–8 можно видеть полученные пробы. Также на рис. 6 представлена структура, получившаяся методом шлифования в результате исследования.

Исследованы демпфирующая свойства чугуна ЧЮ22Ш при соударении на установке КазНТУ-2 по методике [11]

Таблица 3. Акустические характеристики чугуна ЧЮ22Ш (пластины 50х50х5 мм)

|

Марки чугуна (образца) |

Диаметр шара- ударника, d, мм |

Расстояние от торца, мм |

УЗ, дБА |

|||||||||

|

5 |

10 |

15 |

20 |

25 |

30 |

35 |

40 |

45 |

50 |

|||

|

ЧЮ22Ш 25-30%Al |

9,5 |

69 |

68 |

69 |

67 |

66 |

65 |

66 |

64 |

63 |

61 |

67 |

|

12,7 |

68 |

66 |

67 |

65 |

68 |

66 |

64 |

67 |

64 |

61 |

82 |

|

|

15,2 |

69 |

67 |

65 |

67 |

64 |

65 |

65 |

64 |

63 |

62 |

84 |

|

|

18,3 |

67 |

67 |

66 |

65 |

64 |

64 |

63 |

63 |

62 |

61 |

85 |

|

70

68

66

64

62

60

58

56

5 10 15 20 25 30 35 40 45 50

Расст ояние от торца, м м

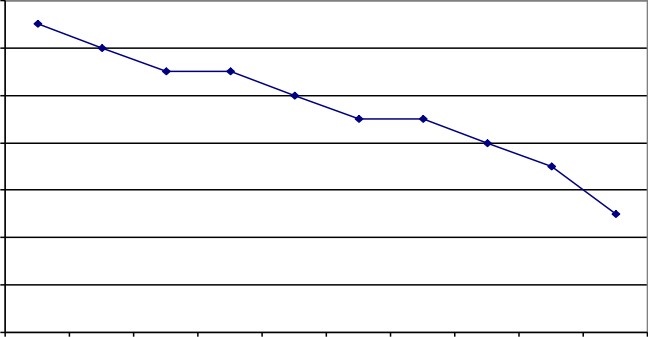

Рис. 3. Характеристики звукоизлучения чугунного образца ЧЮ22Ш при соударении Зависимость уровней звука при соударении образцов чугуна ЧЮ22Ш от расстоянии до торца

Уровни звука,дБА

Рис. 4. Проба для определения дистанции действия прибыли и торцевого эффекта.

Рис. 4. Проба для определения дистанции действия прибыли и торцевого эффекта.

Рис.6. Проба для определения дистанции действия прибыли и торцевого эффекта толщина стенки 6 мм.

Рис. 5. Проба для определения дистанции действия прибыли и торцевого эффекта толщина стенки

48 мм.

Рис. 7. Проба для определения дистанции действия прибыли и торцевого эффекта толщина стенки 12 мм.

Рис. 8. Проба для определения дистанции действия прибыли и торцевого эффекта толщина стенки 24 мм.

Рис. 9. Структура алюминиевого чугуна получившаяся в одном из образцов.

Исследована демпфирующая свойства чугуна ЧЮ22Ш по методике [4].

Выводы

1.Был выпловлен чугун ЧЮ22Ш в индукционной печи типа СТ-006. В качестве шихты изпользовали чугунный лом, стальной лом, ферросицилий ФС75, Алюминий А7.

2.Исследованная микроструктура чугуна ЧЮ22Ш позволила выявить включения шаровидного графита, равномерно распределенные в металле литейной матрице, обеспечивающая среднее значение демпфирования.

3. Исследование демпфирующая свойства чугуна ЧЮ22Ш позволила определить, что с увелечением расстоянии от торца, демпфированной свойства возрастают в связи укруплением зерен.

ЛИТЕРАТУРА

- Косников Г.А., Морозова Л.М., Каплуновский Ю.А. и др. Алюминиевые конструкционные чугуны – материал для облегчённых отливок ответственного назначения.// Литейное производство.− 1997. − №5. − С. 19−20.

- Косников Г.А., Суханов А.С. Высокоалюминиевые чугуны промежуточной зоны // Литейное производство. – 1997г. №5 – с.19-29

- Александров Н.Н., Клочнев Н.И. Технология получения и свойства жаростойких чугунов: Учеб. − М.: Машиностроение, 1964.

- Утепов Е.Б., Актаев Б.Г., Актаева Д.У., Утепов Т.Е. Применение «тихих» сплавов в технике борьбы с шумом: / -Алматы, 1998, 78с.

- Справочник по чугунному литью. Под ред. Н.Г. Гиршовича. Л.: Машиностроение, 1978

- Литейное производство: Учеб. пособие/, Б.В. Бауман, Б.Н. Благов, Н.Т. Исаханян и др.; Под ред.А.М. Михайлов; Машиностроение – М.,1987..

- Бауман Б.В., Балашова Н.П. Технологические основы литейного производства. Учебное пособие –М.: МИСИС.–2003.

- ГОСТ 7769-82 Чугун легированный для отливок со специальными свойствами. – Переиздание с поправкой и изм. 1

- Александров Н.И. Исследование технологии получения и свойств высокожаростойкого алюминиевого чугуна.// Труды ЦНИИТМАШ. – 1962. − №34. – С. 29−41.

- Э.Б.Тен, А.С. Дрокин, С.Т. Калдыбаева. Исследование структуры, состава фаз и теплофизических свойств высоколегированного чугуна с шаровидным графитом. Черные металлы. Издательский дом «Руда и Металлы» май 2011.