Холодная прокатка по сравнению с горячей имеет два больших преимущества: во-первых, она позволяет производить листы и полосы толщиной менее 0,8 – 1,0 мм, вплоть до нескольких микрон, что горячей прокаткой очень трудно достижимо; во-вторых, она обеспечивает получение продукции более высокого качества по всем показателям – точности размеров, отделке поверхности, физико-механическим свойствам. Эти преимущества холодной прокатки обусловили ее широкое использование как в черной, так и в цветной металлургии.

Вместе с тем, необходимо отметить, что процессы холодной прокатки являются более энергоемкими, чем процессы горячей прокатки. При холодной деформации металл упрочняется (наклепывается), в связи с этим для восстановления пластических свойств приходится проводить отжиг. Технология производства холоднокатаных листов включает большое число переделов, требует применения сложного и многообразного оборудования. Поэтому, в настоящее время тонкие полосы изготовляют и горячей прокаткой.

Современное производство тонкой полосы на непрерывных станах горячей прокатки характеризуется стремлением к увеличению производительности и высокими требованиями к качеству поверхности проката. Основным направлением совершенствования производства тонкого горячекатаного листа являются: оснащение цехов новым высокопроизводительным оборудованием, улучшение качества поверхности и повышение точности их размеров, улучшение механических свойств материала листов путем применении технологии контролируемой прокатки, повышение производительности станов и агрегатов, увеличение выхода годного, снижение издержек производства.

В настоящее время для различных отраслей промышленности активно разрабатывают листовые стали с покрытием, позволяющим использовать их в неокрашенном состоянии. Поэтому в производстве приборов в последние годы начали применять листовую сталь с предварительно нанесенным лакокрасочным покрытием, которая должна хорошо штамповаться в окрашенном состоянии, иметь стойкость к поверхностным дефектам и к загрязнению.

Поэтому задачи, связанные решением вышеперечисленных проблем при производстве тонколистовой стали, являются актуальными. Они могут быть решены путем разработки и практического освоения новых станов и технологических способов прокатки листового металла и т. д.

Нами разработана конструкция нового стана для прокатки тонких полос [1]. Данный стан содержит рабочие клети, универсальные шпиндели, электродвигатель, шестеренные клети, редуктор с коническими шестернями, моторную муфту, коренные муфты, пружинные уравновешивающие устройства шпинделей, опорные неприводные валки, рабочие приводные валки, станину, опорную плиту, анкерные болты. При этом имеющие от одного двигателя переменного тока приводы клети содержат рабочие и опорные валки постоянного диаметра. Необходимо отметить, что в последовательно расположенных клетях диаметры рабочих валков уменьшаются в направлении прокатки, а диаметры опорных валков увеличиваются. При этом диаметры рабочих и опорных валков определяются по формуле, соответственно:

D hi n ;

D hi n ;

i 60

D hi n ,

j 60

j 60

(i = 1, 2, …, N – 1, N при j =N, N – 1,…2, 1), (1)

где hi – толщина прокатываемой полосы; п – число оборотов валков за проход прокатки; N –

порядковый номер клети, а расстояние между рабочими валками от одной клети к другой против

направлений прокатки увеличиваются на величину

khe , he – конечная толщина прокатываемой

полосы; k – порядковый номер клети в обратном направлении прокатки. При проведении экспериментов в качестве материала заготовки использовали сталь 08кп различных плавок (см. табл. 1), которая выплавлена кислородно-конвертерным способом, разлита на машине непрерывного литья заготовок и прокатана на непрерывном широкополосном стане 1700. Вырезанные из горячекатаной полосы заготовки размером 4? 150? 500 мм нагревали в печи со скоростью 20 оС/мин до температур, представленных в табл. 2 и выдерживали при этой температуре 30 мин. Общее время аустенизации (≈ 40 мин) обеспечивало полную гомогенизацию аустенита. После нагрева производили прокатку на стане новой конструкции. При проведении данного

эксперимента варьировали режимы обжатия (табл. 3) и измеряли температуру полосы одноканальным прибором для измерения температуры Testo 925 (Testo AG, Germany), имеющий быстродействующий и надежный зонд термопар (зонд термопары Тип К (NiCr-Ni)).

Таблица 1. Химический состав плавок отправленных в первой партии

|

Номер плавки |

Массовая доля химических элементов, % |

|||||||||

|

С |

Si |

Mn |

S |

P |

Cr |

Ni |

Cu |

N |

Al |

|

|

191689 |

0,06 |

0,01 |

0,21 |

0,012 |

0,013 |

0,01 |

0,03 |

0,05 |

0,004 |

0,037 |

|

392323 |

0,05 |

0,017 |

0,26 |

0,019 |

0,018 |

0,01 |

0,03 |

0,05 |

0,007 |

0,061 |

|

292017 |

0,05 |

0,010 |

0,25 |

0,021 |

0,019 |

0,01 |

0,02 |

0,04 |

0,004 |

0,043 |

|

292016 |

0,05 |

0,014 |

0,27 |

0,027 |

0,020 |

0,01 |

0,03 |

0,03 |

0,004 |

0,043 |

|

291895 |

0,05 |

0,011 |

0,21 |

0,018 |

0,015 |

0,01 |

0,02 |

0,04 |

0,004 |

0,039 |

После прокатки деформированные полосы охлаждали в воде (см. табл. 3) и, для учета влияние условий охлаждения рулона на качество полос, образцы отжигали при температуре 600 оС в течение 2 ч.

Таблица 2. Температуры конца прокатки и смотки

|

Номер плавки |

Температура нагрева, С |

Температура конца прокатки, С |

Температура выдержки печи, С |

|

191689 |

1000 |

800 – 810 |

600 |

|

191689 |

900 |

700 – 720 |

600 |

|

392323 |

1000 |

800 – 820 |

600 |

|

392323 |

900 |

690 – 710 |

600 |

|

292017 |

1000 |

800–820 |

600 |

|

292017 |

900 |

700 – 710 |

600 |

|

292016 |

1000 |

800 – 820 |

600 |

|

292016 |

900 |

680 – 700 |

600 |

|

291895 |

1000 |

800 – 810 |

600 |

|

291895 |

1000 |

790 – 810 |

600 |

После проведения отжига вырезали образцы для структурного исследования. Шлифы для металлографического исследования готовили по традиционной методике на шлифовальных и полировочных кругах. Для травления образцов был использован концентрированный раствор азотной кислоты в этиловом спирте. Металлографический анализ провели, используя микроскоп «МЕТАМ ЛВ- 32».

Проанализировав результаты исследования, пришли к выводам.

Структура металла опытных образцов, т.е. величина зерна феррита деформированных с различными режимами и охлажденных по рациональным режимам изменяются в пределах от 22 до 34 мкм, а выделения избыточного цементита не превышает 3 балла. При этом структура стали характеризовалась неравноосностью зерен, вытянутых в направлении прокатки.

В микроструктуре горячедеформированных тонких полос феррит встречается в виде зерен неправильной формы разных размеров. Различие в размерах зерна обусловлено статистическим распределением сечений отдельных зерен в плоскости шлифа. Зерна феррита травятся неодинаково в зависимости от ориентации по отношению к плоскости микрошлифа.

Внутри ферритных зерен наблюдаются границы субзерен или прожилки, которые образуют беспорядочную сетку с ячейками неодинакого зерна. Эти границы субзерен прерывисты, области субзерен разориентированные на несколько градусов относительно друг друга. На границах этих областей могут возникать дефекты решетки. Перлит в сталях образуется между зернами феррита. При содержании углерода 0,08% количество перлит весьма мало.

В небольшом количестве обнаруживаются неметаллические включения темно-серого и сульфиды марганца светло-серого цвета. Эти включения пластичны, поэтому при прокатке деформируются и образуют длинные нити. Феррит и перлит распределены равномерно по всему сечению.

Таблица 3. Режимы обжатия и охлаждения

|

Вар- иан- ты |

Темпера- тура нагрева, оС |

Номер плавки |

Единичное обжатие в клети №, % |

Время охлаж- дения на воздухе, с |

Время принуди- тельного водяного охлаж- дения, с |

Время охлаждения на воздухе, с |

||||

|

1 |

2 |

3 |

4 |

5 |

||||||

|

1 |

1000 |

191689 |

30 |

20 |

20 |

20 |

15 |

2 |

4 |

8 |

|

2 |

1000 |

191689 |

20 |

20 |

15 |

10 |

10 |

2 |

4 |

8 |

|

3 |

900 |

191689 |

30 |

20 |

20 |

20 |

15 |

2 |

4 |

8 |

|

4 |

900 |

191689 |

20 |

20 |

15 |

10 |

10 |

2 |

4 |

8 |

|

5 |

1000 |

392323 |

30 |

20 |

20 |

20 |

15 |

2 |

4 |

8 |

|

6 |

1000 |

392323 |

20 |

20 |

15 |

10 |

10 |

2 |

4 |

8 |

|

7 |

900 |

392323 |

30 |

20 |

20 |

20 |

15 |

2 |

4 |

8 |

|

8 |

900 |

392323 |

20 |

20 |

15 |

10 |

10 |

2 |

4 |

8 |

|

9 |

1000 |

292017 |

30 |

20 |

20 |

20 |

15 |

2 |

4 |

8 |

|

10 |

1000 |

292017 |

20 |

20 |

15 |

10 |

10 |

2 |

4 |

8 |

|

11 |

900 |

292017 |

30 |

20 |

20 |

20 |

15 |

2 |

4 |

8 |

|

12 |

900 |

292017 |

20 |

20 |

15 |

10 |

10 |

2 |

4 |

8 |

|

13 |

1000 |

292016 |

30 |

20 |

20 |

20 |

15 |

2 |

4 |

8 |

|

14 |

1000 |

292016 |

20 |

20 |

15 |

10 |

10 |

2 |

4 |

8 |

|

15 |

900 |

292016 |

30 |

20 |

20 |

20 |

15 |

2 |

4 |

8 |

|

16 |

900 |

292016 |

20 |

20 |

15 |

10 |

10 |

2 |

4 |

8 |

|

17 |

1000 |

291895 |

30 |

20 |

20 |

20 |

15 |

2 |

4 |

8 |

|

18 |

1000 |

291895 |

20 |

20 |

15 |

10 |

10 |

2 |

4 |

8 |

|

19 |

900 |

291895 |

30 |

20 |

20 |

20 |

15 |

2 |

4 |

8 |

|

20 |

900 |

291895 |

20 |

20 |

15 |

10 |

10 |

2 |

4 |

8 |

Закономерность изменения зерен феррита в центральных зонах полосы, прокатанных в последних клетях двухфазной аустенитно-ферритной области, соответствует полосам, прокатанным в аустенитной области. При этом, несмотря на более низкую температуру деформации, средние размеры зерен в центральной зоне образцов близки, в пределах восьми – девяти баллов по бальной шкале зерен.

В поверхностных слоях полосы размеры зерен образцов не подчиняются данной закономерности, поэтому можно предположить, что на формирование структуры горячекатаного листа сильно влияют температурно-деформационные параметры прокатки и формирующаяся текстура деформации [2]. После деформирования нагретого образца ферритные зерна и колонны перлита вытягиваются по направлению прокатки.

Микроструктура стали после охлаждения температур деформации приобретает структуру, состоящую из мелкозернистого феррита и мелких перлитных зерен, в малых количествах цементитных частей.

Установлено, что:

- для обеспечения механических свойств проката из стали 08кп необходимо производить прокатку полос с температурой конца прокатки 800 – 810С и температурой смотки 600 – 610С, охлаждением горячекатаных полос на отводящем рольганге по монотонному режиму без охлаждения на воздухе на начальном этапе охлаждения;

- для стали 08кп критической степенью деформированности (вытянутости) феррита является величина вытянутости 1,3. При величине вытянутости ферритных зерен больше 1,3 механические свойства стали 08кп ухудшаются;

- при прокатке стали 08кп критической температурой прокатки является температура окончания прокатки 710 оС, ниже которой механические свойства уменьшаются;

- в интервале температур 800 – 1000 оС и режимах обжатия 30, 20, 20, 20, 15 в первом, втором, третьем, четвертом и пятом клетях появляются деформированные ферриты (степень

вытянутости не более 1,3). Однако данные деформированные ферриты не оказывают значительного влияния на механические свойства стали 08кп.

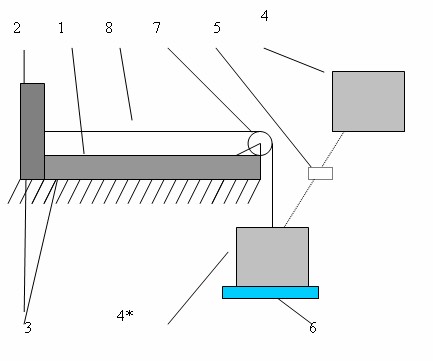

Используя режимы обжатия вариантов 1 и 2 (табл. 3), провели холодную прокатку тонких полос. Произвели подготовку поверхности прокатанных полос и нанесли на данную поверхность лакокрасочные покрытия. Силу адгезии лакокрасочных покрытий определяли, используя предложенный нами способ [3], который включает подготовку металлической поверхности образцов к нанесению лакокрасочных покрытий. Нанесение лакокрасочных покрытий и наклеивание на лакокрасочные

покрытия образцов из металлического диска. Надрезание лакокрасочной покрытии по периметру наклеенных дисков до поверхности образцов и отрыв покрытия от поверхности образцов на преложенной нами разрывной установке (рис. 2 и 3). Фиксация зоны и вид разрушения в месте отрыва. При этом опытные образцы с помощью подкладных плит закрепляют к крепежному элементу. Металлические диски, наклеенные на образцы, соединяют через блок с приемным бункером установки и путем растяжение металлического диска производят отрыв покрытия от поверхности образцов в направлении, перпендикулярном плоскости покрытия и наклонном до 15 град.

покрытия образцов из металлического диска. Надрезание лакокрасочной покрытии по периметру наклеенных дисков до поверхности образцов и отрыв покрытия от поверхности образцов на преложенной нами разрывной установке (рис. 2 и 3). Фиксация зоны и вид разрушения в месте отрыва. При этом опытные образцы с помощью подкладных плит закрепляют к крепежному элементу. Металлические диски, наклеенные на образцы, соединяют через блок с приемным бункером установки и путем растяжение металлического диска производят отрыв покрытия от поверхности образцов в направлении, перпендикулярном плоскости покрытия и наклонном до 15 град.

а)

а – вид сбоку; б – вид сверху

Рис. 2. Разрывная установка

б)

Необходимо отметить, что растяжение металлического диска осуществляют равномерным вибрационным нагружением путем подачи груза с накопительного бункера по устройству для подачи в приемный бункер со скоростью 2 – 5 г/с с временем испытания до отрыва металлического диска в интервале от 60 до 300 с, а величину силы растяжения, при которой произошел отрыв диска, определяют взвешиванием приемного бункера с грузом.

Новый способ определения силы адгезии лакокрасочных покрытий осуществляют следующим образом. Очисткой ручным или механизированным инструментом, пескоструйной либо дробеструйной обработкой, а также химическими способами (реагенты, абразивы и т. п.) производят подготовку металлической поверхности 5-ти образцов-близнецов размерами в плане 100 100 мм и толщиной не менее 0,1 мм.

После подготовки поверхности жидкое лакокрасочное покрытие наносят на поверхность исследуемого образца с помощью специального оборудования при температуре 20 – 85°С под высоким давлением (200 – 600 кПа). При этом вид покрытия и грунта, число слоев, толщина, технология нанесения, время и условия твердения определяют согласно техническим требованиям для применяемых лакокрасочных материалов и проектного решения.

Поверхность металлических дисков высотой 10 мм и диаметром от 5 до 15 мм, предназначенных для наклеивания, выравнивают и очищают от ржавчины, термических окислов, масел и др.

По окончании срока выдержки готовых образцов на лакокрасочные покрытия образцов высокоадгезионными клеями приклеивают металлические диски. Лишний клей устраняют, прежде чем он затвердеет. После отверждения клея, лакокрасочные покрытия надрезаются до основания по периметру. Величину адгезии каждой системы покрытия определяют по результатам испытания.

Необходимо отметить, что при отрыве диска по клею испытание необходимо повторить с использованием другого склеивающего состава с более высокими адгезионными свойствами.

Крепление опытных образцов с помощью подкладных плит позволяет устойчиво закрепить образцы к крепежному элементу. Соединение металлических дисков, наклеенных на образцы, через блок с приемным бункером установки позволяет произвести путем растяжение металлического диска отрыв покрытия от поверхности образцов по конструкции простой испытательной установке. Растяжение металлического диска до отрыва от покрытия нанесенных на поверхность образцов в направлении, перпендикулярном плоскости покрытия и наклонном до 15 град способствует получению эксплуатации изделий соответствующие достоверные данные по измеряемой силе адгезии.

1 – несущая рама, 2 - крепежный элемент для фиксации проверяемого образца в лабораторных условиях, 3 - измерительные приспособления для установки образца, 4 – накопительный бункер для груза, 4* - приемный бункер, 5 – устройство для подачи груза в приемный бункер, 6 – весы для измерения принятого груза,

7 – блок для уменьшения сил трения, 8 – трос

Рис. 3. Схема установки

Растяжение металлического диска до отрыва от покрытия нанесенных на поверхность образцов в направлении наклонном выше 15 град затрудняет проведение испытании и усложняет конструкцию установки для испытаний.

Получению достоверных эксплуатацию изделий соответствующих данных по измеряемой силе адгезии также способствует растяжение металлического диска равномерным вибрационным нагружением путем подачи груза с накопительного бункера по устройству для подачи в приемный бункер со скоростью 2 – 5 г/с со временем испытания до отрыва металлического диска в интервале от 60 до 300 с. При этом подача груза в приемный бункер со скоростью 2 – 5 г/с обеспечивает относительно постоянную вибрационную нагрузку на покрытие при испытании, в связи с чем такое приложение нагрузки идеально подходят для контроля и испытания эксплуатационной адгезии покрытий изделий на плоских образцах.

Растяжение металлического диска равномерным вибрационным нагружением путем подачи груза с накопительного бункера по устройству для подачи в приемный бункер со скоростью меньше 2 г/с увеличивает время испытания и не создает эксплуатацию изделий соответствующую нагрузку, а более 5 г/с – не позволяет получать достоверные данные и вибрационными силами равномерно нагружать приемный бункер, так как при обработке данных точно не определяется сила растяжения (весь груза), при которой произошел отрыв диска. Растяжение металлического диска с временем испытания до отрыва меньше 60 с не позволяет получать достоверные данные, так как во время испытания требуется подавать груз со скоростью больше 5 г/с, а более 300 с – требует подачу груза со скоростью меньше 2 г/с.

Взвешивание приемного бункера с грузом, при котором произошел отрыв диска, позволяет по весу приемного бункера с грузом точно определить вибрационную силу адгезии лакокрасочных покрытий.

Произвели подготовку поверхности прокатанных полос по следующей технологии:

- Обезжиривание поверхности водными раствором NaOH, содержащий специальную добавку (ПАВ);

- Удаление окалины, ржавчины и других продуктов коррозии с поверхности путем травления в течение 20 – 30 мин 18 – 20 %-ной НСl (при 30 – 40°С), содержащими 1 – 3 % ингибитора кислотной коррозии;

- Нейтрализация в ванне с раствором фосфорной кислоты (концентрация фосфорной кислоты 8,5 – 9,0 г/л);

- Пассивирование путем нанесения раствора двухромовокислого натрия (3 – 5 г/л) волосяными щетками при температуре 70 – 80 оС. Продолжительность обработки 1 – 3 мин;

- Промывка в ванне с проточной водой при температуре 50 – 70 оС и сушка на воздухе.

После подготовки поверхности жидкое лакокрасочное покрытие нанесли на поверхность исследуемого листа с помощью ручного пневматического пистолетообразного краскораспылителя при температуре 40 – 85°С под высоким давлением (200 – 600 кПа) очищенного воздуха.

Для определения силы адгезии лакокрасочных покрытий из прокатанных и нанесенных покрытий листов вырезали 120 (60 горячекатаных, 60 холоднокатаных) образцов-близнецов размерами в плане 150 100 мм и толщиной 0,1 мм для испытания на растяжения (рис. 4).

Поверхность металлических дисков высотой 10 мм и диаметром 10 мм, предназначенных для наклеивания, выровняли и очистили от ржавчины, термических оксидов, масел и др.

На лакокрасочные покрытия образцов приклеили эпоксидным клеем металлические диски. Лишний клей устраняли, прежде чем он затвердевал. После отверждения клея, лакокрасочные покрытия надрезали до основания по периметру металлических дисков. Величину адгезии каждой системы покрытия определяли по результатам испытания проведенной по предложенной нами технологии.

Рис. 4. Образцы

Опытные образцы закрепляли в установке (рис. 1 и 2). Металлические диски, наклеенные на образцы, соединяли через блок с приемным бункером установки. Нагружение осуществляли равномерно со скоростью 1 г/с, 2 г/с, 3 г/с, 4 г/с, 5 г/с и 6 г/с. При этом растяжение металлического диска до отрыва от покрытия нанесенных на поверхность образцов осуществляли в направлении, перпендикулярном плоскости покрытия (60 образцов) и наклонном 15 град (60 образцов).

Величину силы растяжения, при которой произошел отрыв диска, определяют взвешиванием приемного бункера с грузом.

Фиксировали зону и вид разрушения в месте отрыва диска и определяли площадь отрыва.

Обработку результатов испытания производили следующим образом.

При отрыве покрытия от металлической поверхности величину адгезии (R), Н/мм2 вычисляли по известной формуле

R = F/A, F = P*g, (1)

где F - значение силы, при которой произошел отрыв, Н; А - площадь отрыва, мм2; P - вес приемного бункера с грузом, кгс; g - ускорение свободного падения, 9,80665 м/с2.

При обработке результатов испытаний, полученных на 120 образцах-близнецах, исключали экстремальные значения и определяли среднеарифметическое значение по оставшимся образцам. Результаты, отличающиеся от среднеарифметической величины более чем на 15%, считали недействительными (табл. 1 и 2).

Таблица 1. Результаты испытаний горячекатаных полос

|

Показатели |

Скорость подачи груза |

|||||

|

1 г/с |

2 г/с |

3 г/с |

4 г/с |

5 г/с |

6 г/с |

|

|

Растяжение металлического диска до отрыва от покрытия нанесенных на поверхность образцов по направлению, перпендикулярной к плоскости покрытия |

||||||

|

Время испытания |

576 |

294 |

185 |

98 |

58 |

35 |

|

Средняя величина адгезии, R, Па |

223,91 |

237,56 |

254,65 |

273,76 |

293,34 |

356,34 |

|

Растяжение металлического диска до отрыва от покрытия нанесенных на поверхность образцов по направлению наклонной 15 град к плоскости покрытия |

||||||

|

Время испытания |

562 |

289 |

165 |

83 |

52 |

40 |

|

Средняя величина адгезии R, Н/мм2 |

203,99 |

217,73 |

222,84 |

243,92 |

268,63 |

342,45 |

Таблица 2. Результаты испытаний холоднокатаных полос

Показатели Скорость подачи груза

Показатели Скорость подачи груза

|

1 г/с |

2 г/с |

3 г/с |

4 г/с |

5 г/с |

6 г/с |

|

|

Растяжение металлического диска до отрыва от покрытия нанесенных на поверхность образцов по направлению, перпендикулярной к плоскости покрытия |

||||||

|

Время испытания |

572 |

292 |

188 |

101 |

62 |

38 |

|

Средняя величина адгезии, R, Па |

225,6 |

242,92 |

263,72 |

281,80 |

303,29 |

361,72 |

|

Растяжение металлического диска до отрыва от покрытия нанесенных на поверхность образцов по направлению наклонной 15 град к плоскости покрытия |

||||||

|

Время испытания |

566 |

293 |

168 |

90 |

56 |

42 |

|

Средняя величина адгезии R, Н/мм2 |

213,1 |

222,81 |

226,96 |

250,83 |

273,37 |

351,68 |

Проанализировав результаты исследования, сделали следующие выводы,

- уменьшение скорости подачи до 1 г/с приводить к увеличению времени испытания (см. табл. 1 и 2), при этом вибрационная нагрузка не создается;

- увеличение скорости подачи груза до 6 грамм/с приводить к завышению средней величины силы адгезии, приводящей к отрыву лакокрасочной покрытий (см. табл. 1 и 2);

- наиболее одинаковые и достоверные данные по силе адгезии получаются при испытании со скоростью подачи груза равной 2 – 5 г/с (см. таблицу 1 и 2). При этом образец с покрытием испытывает вибрационную нагрузку, соответствующую периоду эксплуатации изделия;

- средняя величина силы адгезии у холоднокатаной полосы немного больше чем у холоднокатаной полосы;

- проведенная исследования подтверждает возможность получения горячекатаных тонких полос по качеству не уступающим холоднокатаным тонким полосам.

ЛИТЕРАТУРА

- Заключение о выдаче инновационного патента по заявке №2010/1046.1 от 17.01.2011 г / Непрерывный стан для прокатки тонких полос из стали и сплавов // С.А. Машеков, Ш.А. Бекмуханбетова, А.Е. Нуртазаев и др.

- Лахтин Ю.М. Металловедение и термическая обработка металлов. Учебник для вузов. 3-е изд. – М.: Металлургия, 1983. 360 с.

- Заключение о выдаче инновационного патента по заявке №2010/1082.1 от 30.12.2010 г / Способ определение силы адгезии лакокрасочных покрытий // С.А. Машеков, Ш.А. Бекмуханбетова, Е.В. Чумаков и др.