В качестве жаростойких материалов широко применяют высоколегированные сплавы. Основным легирующим элементом в них являются хром и никель. Общее содержание их в жаростойких сплавах достигает 30 – 50 % и более. Поэтому стоимость жаростойких сплавов очень высока. Тем не менее, срок службы рабочих органов из жаростойких сплавов низок. Это обусловливает повышенные затраты на поддержание в рабочем состоянии агрегатов с высокими рабочими температурами, например, колосников агломерационных машин, деталей котельных установок, обжиговых, нагревательных и стекловаренных печей, тиглей для плавки легкоплавких металлов и форм для литья.

По стандарту ГОСТ 7769-82 [1] в качестве жаростойких сплавов применяют хромистые, кремнистые и алюминиевые чугуны (табл. 1).

Алюминиевые жаростойкие чугуны по содержанию алюминия делятся на три группы: низколегированные (0,6 - 1,5 %), среднелегированные (5,0 – 9,0 %) и высоколегированные (19,0 – 30,0 %). Низколегированные алюминиевые чугуны ЧХ1, ЧХ2 и ЧХ3 имеют жаростойкость до 650 0С. Чугуны со средним содержанием алюминия ЧЮ7Х2 и ЧЮ6С5, но дополнительно легированные хромом и кремнием, имеют жаростойкость до 750 – 800 0С. Высоколегированные алюминиевые чугуны ЧЮ22Ш и ЧЮ30 имеют жаростойкость до 1100 0С.

Чугуны с индексом «Ш» (ЧС5Ш, ЧЮХШ и ЧЮ22Ш) представляют собой чугуны с шаровидным графитом. В них дополнительно допускается содержания до 1,0 % никеля и 1,5 % меди.

В табл. 1 приведены составы нестандартных высоколегированных алюминиевых жаростойких чугунов. По существу, все они представляют собой различные модификации стандартного чугуна ЧЮ22Ш и отличаются только разным интервалом содержания углерода, кремния, марганца, серы, фосфора и меди. Кроме того, некоторые из них дополнительно содержат цирконий и церий. Чугуны церий содержащие характеризуются чугунами с шаровидным графитом.

Таблица 1. Составы стандартных жаростойких чугунов (по ГОСТ 7769-82)

Таблица 1. Составы стандартных жаростойких чугунов (по ГОСТ 7769-82)

|

Марка чугуна |

Содержание элементов, % |

||||||

|

C |

Si |

Mn |

S |

P |

Cr |

Al |

|

|

ЧХ1 ЧХ2 ЧХ3 ЧХ16 ЧХ28 ЧХ32 |

3.0 - 3.8 3.0 - 3.8 3.0 - 3.8 1.6 - 2.4 0.5 - 1.6 1.6 - 3.2 |

1.5 - 2.5 2.0 - 3.0 2.8 - 3.8 1.5 - 2.2 0.5 - 1.5 1.5 - 2.5 |

1.0 1.0 1.0 1.0 1.0 1.0 |

0.12 0.12 0.12 0.05 0.08 0.08 |

0.30 0.30 0.30 0.06 0.10 0.10 |

0.40 - 1.00 1.01 - 2.00 2.01 - 3.00 13.0 - 19.0 25.0 - 30.0 30.0 - 34.0 |

- - - - - - |

|

ЧС5 ЧС5Ш |

2.5 - 3.5 2.7 - 3.3 |

4.5 - 6.0 4.5 - 5.5 |

0.8 0.8 |

0.12 0.03 |

0.30 0.10 |

0.5 - 1.0 0.0 - 0.2 |

- 0.1 - 0.3 |

|

ЧЮХШ ЧЮ6С5 ЧЮ7Х2 ЧЮ22Ш ЧЮ30 |

3.0 - 3.8 1.8 - 2.4 2.5 - 3.0 1.6 - 2.5 1.0 - 1.2 |

2.0 - 3.0 4.5 - 6.0 1.5 - 3.0 1.0 - 2.0 0.0 - 0.5 |

0.5 0.8 1.0 0.8 0.7 |

0.03 0.12 0.02 0.03 0.08 |

0.10 0.30 0.30 0.20 0.04 |

0.4 - 1.0 - 1.5 - 3.0 - - |

0.6 - 1.5 5.5 - 7.0 5.0 - 9.0 19.0 - 25.0 29.0 - 31.0 |

С увеличением содержания алюминия в чугуне растворимость углерода уменьшается. Поэтому для предотвращения выделения спели и ухудшения качества отливок при содержании алюминия ближе к верхнему пределу содержание углерода и кремния желательно выдерживать ближе к нижнему пределу.

С увеличением содержания алюминия в чугуне растворимость углерода уменьшается. Поэтому для предотвращения выделения спели и ухудшения качества отливок при содержании алюминия ближе к верхнему пределу содержание углерода и кремния желательно выдерживать ближе к нижнему пределу.

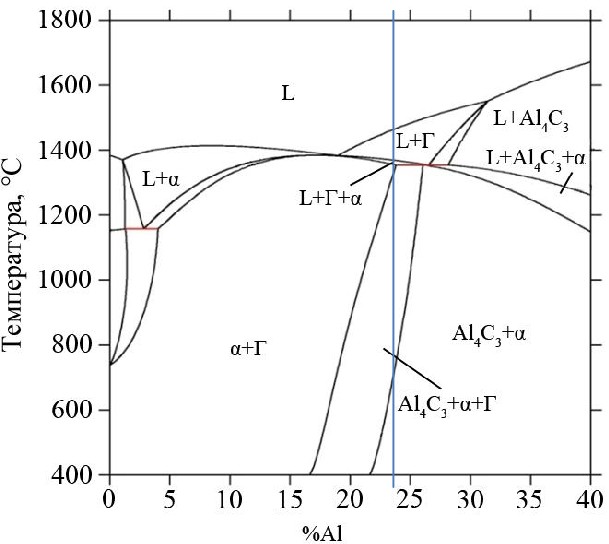

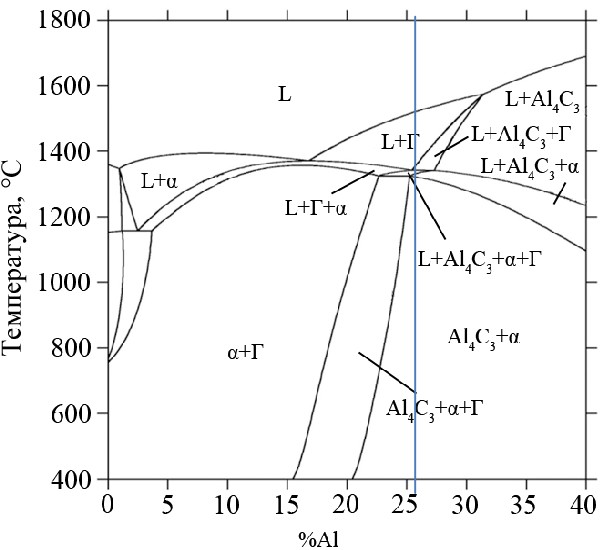

Кристаллизацию чугуна ЧЮ22Ш изучали по фазовым превращениям, протекающим при его затвердевании и остывании. В связи с отсутствием диаграммы состояния Fe – C − Al и Fe – C – Si – Al для этого использовали компьютерную программу Thermo-Calc, с помощью которой построили политермические разрезы для тройных и четверных систем Fe – C − Al и Fe – C – Si – Al. При этом варьировали содержанием углерода в пределах 1,5-2,5 %, кремния – 1-2 % и алюминия - 15-35 %.

Полученные результаты показывают, что кристаллизация чугуна, по составу эквивалентного ЧЮ22 и содержащего ~2 % C, ~1 % Si и ~ 22,5 % Al, начинается (рис. 1) с выделения из жидкого чугуна первичных кристаллов графита. Затем происходит кристаллизация двойной эвтектики, состоящей из твердого раствора на основе легированного алюминием феррита (α - фазы) и графита. Затем из остатка жидкой фазы выделяется более легированный алюминием феррит. При последующем охлаждении чугуна вследствие снижения растворимости алюминия в α

- фазе из него выделяется карбид Al4C3.

Рис. 1. Политермические разрезы фазовых диаграмм состояния систем

Fe – (2% C) − Al (а) и Fe – (2% C) – (1% Si) – Al (б)

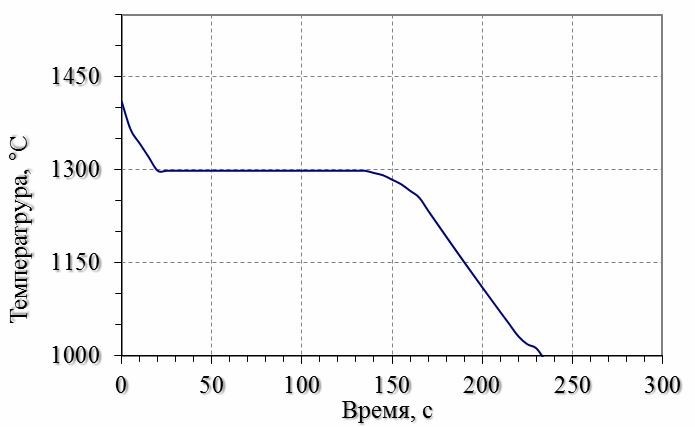

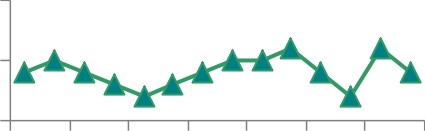

Эти данные согласуются с результатами термографических исследований. На рис. 2 приведена экспериментально полученная кривая охлаждения чугуна ЧЮ22Ш.

Рис. 2. Кривые охлаждения чугуна ЧЮ22Ш

Кривая охлаждения, прежде всего, свидетельствуют о том, что чугун в основном кристаллизуется при постоянной температуре, но претерпевает незначительную предэвтектическую и послеэвтектическу кристаллизацию. На температурно-временной кривой можно выделить участки остывания жидкого чугуна 1, предэвтектической кристаллизации первичного графита 2, эвтектической кристаллизации 3, послеэвтектической кристаллизации феррита (α – фазы) 4, остывания твердого чугуна 5 и выделения из пересыщенного твердого раствора (α – фазы) алюминий содержащей карбидной фазы 6.

В табл. 2 приведены данные о критических температурах кристаллизации чугуна по данным политермических разрезов и термографических исследований.

Таблица 2. Критические температуры кристаллизации чугуна с 22,5 % Al

|

№ |

Способ определения |

Критическая температура, °C |

Как видно, фактические температуры кристаллизации чугуна намного ниже теоретических значений. Наиболее существенное различие наблюдается по температуре ликвидус – 100-110 °C, по температуре эвтектики оно составляет 50-850 и по температуре солидус – 65-85° С. Видимо, это обусловлено трудностью выделения графитной фазы и связанного с этим сильного переохлаждения расплава.

|

Ликвидуса |

Эвтектики |

Солидуса |

||

|

1 |

По политермическому разрезу Fe – (2% C) – Al при 22,5% Al |

1448 |

1373 |

1262 |

|

2 |

По политермическому разрезу Fe – (2% C) – (1% Si) – Al при 22,5% Al |

1459 |

1355 |

1060 |

|

3 |

Экспериментально |

1360 |

1295 |

1260 |

|

4 |

По данным [1] |

- |

1230 - 1280 |

- |

Наличие эвтектической кристаллизации было известно и раньше, причем, по данным [1], у чугуна ЧЮ22 она протекает при температурах 1230 - 1280° С. Новизна полученных результатов состоит в том, что эвтектическая кристаллизация может протекать и при более высокой температуре (на 15-60°С). Кроме того, установлено наличие предэвтектической и послеэвтектической кристаллизации, а также фазового превращения в твердом состоянии с выделением из твердого раствора алюминия в железе (α - фазы) железоалюминиевого карбида типа Fe3AlCx (ε – фазы).

Полученные результаты также внесли ясность в то, какие фазы, в какой последовательности, в каких сочетаниях и при каких температурах выделяются при переходе высоколегированного алюминиевого чугуна из жидкого состояния в твердое.

Результаты исследования дистанции действия прибыли и торцевого эффекта

Определение требуемых параметров производилось на плитах и брусьях шириной 100 мм при соотношении длины к толщине, равном 7 к 1. В первом случае в качестве отливки использовались два бруска прямоугольного сечения с размерами 336, 100 мм и высотой 48; 84, 100 мм и 12 мм. Во втором в качестве отливки использовались брус и плита с размерами 168, 100 и высотой 24; 42, 100 и высотой 6 мм.

Для первой прибыли были получены результаты:

Vпр. = 1338 см3

d = 8,7 см Нпр =17,5 см

Результаты для второй прибыли:

Vпр. = 384 см3 d = 5,8 см Нпр =11,5 см

Для выявления усадочной пористости либо рыхлоты измеряли твердость по всей длине образца каждого из четырех сечений. Результаты представлены в табл. 4 и на рис. 3-6.

Изменение твёрдости в образцах толщиной 6, 12 и 24 мм имеет примерно одинаковый характер: значения твердости колеблются в пределах 28 - 31 HRA. Это означает, что в образцах толщиной 6, 12 и 24 мм участки с явной усадочной пористостью отсутствуют. Следовательно, в них параметры питания (дистанция действия прибыли + торцевой эффект) превышают 7 толщин.

Таблица 3. Значение твёрдости в зависимости от толщины и расстояния от прибыли

|

Расстояние от прибыли в толщинах стенки |

Твердость, HRA |

|||||||

|

Толщина образца, мм |

Уровни звука, дБА |

|||||||

|

6 |

12 |

24 |

48 |

88 |

87 |

85 |

88 |

|

|

0,25 |

28 |

29 |

29 |

28 |

86 |

83 |

86 |

84 |

|

0,75 |

30 |

31 |

30 |

27 |

85 |

89 |

87 |

86 |

|

1,25 |

31 |

29 |

29 |

28 |

89 |

88 |

82 |

84 |

|

1,75 |

30 |

28 |

28 |

29 |

87 |

82 |

84 |

86 |

|

2,25 |

29 |

30 |

27 |

24 |

83 |

84 |

85 |

87 |

|

2,75 |

30 |

28 |

28 |

15 |

82 |

87 |

84 |

86 |

|

3,25 |

28 |

30 |

29 |

13 |

88 |

85 |

87 |

85 |

|

3,75 |

31 |

29 |

30 |

16 |

87 |

84 |

86 |

87 |

|

4,25 |

29 |

29 |

30 |

28 |

86 |

83 |

85 |

86 |

|

4,75 |

30 |

28 |

31 |

30 |

85 |

87 |

89 |

87 |

|

5,25 |

30 |

30 |

29 |

26 |

84 |

88 |

85 |

86 |

|

5,75 |

29 |

29 |

27 |

28 |

87 |

85 |

84 |

87 |

|

6,25 |

31 |

30 |

31 |

29 |

88 |

84 |

87 |

86 |

|

6,75 |

30 |

31 |

29 |

27 |

86 |

85 |

86 |

87 |

32

32

Твердость, HRA

30

28

26

0t 1t 2t 3t 4t 5t 6t 7t

Расстояние от прибыли в толщинах стенки, мм

Рис. 3. Зависимость твёрдости от расстояния от прибыли при толщине стенки равной 6 мм

31

31

Твердость, HRA

30

29

28

27

0t 1t 2t 3t 4t 5t 6t 7t

Расстояние от прибыли в толщинах стенки, мм

Рис. 4. Зависимость твёрдости от расстояния от прибыли при толщине стенки равной 12 мм

35

35

Твердость, HRA

30

25

0t 1t 2t 3t 4t 5t 6t 7t

Расстояние от прибыли в толщинах стенки

Рис. 5. Зависимость твёрдости от расстояния от прибыли при толщине стенки равной 24 мм

40

40

Твердость, HRA

20

0

0t 1t 2t 3t 4t 5t 6t 7t

Расстояние от прибыли в толщинах стенки

Рис. 6. Зависимость твёрдости от расстояния от прибыли при толщине стенки равной 48 мм

Результат определения твёрдости в образце с толщиной 48 мм представлен на рис. 3, на котором видно резкое падение исследуемого параметра на расстоянии 2 толщин от прибыли, а затем возвращение значения твёрдости к первоначальному значению через определённое расстояние. Таким образом дистанция действия прибыли равна 2 толщинам стенки отливки, а торцевой эффект равен 2,5 толщинам стенки отливки.

Как видно, уровни звука и твердость независимы друг от друга. Это разные характеристики металлического материала не имеющие прямой зависимости.

Так как был получен результат на бруске с высотой 48 мм, появилась область для исследования образцов с другими толщинами. Было решено сделать еще серию плавок с видоизмененными технологическими пробами для уточнения данных. В качестве проб использовались три отдельных бруска прямоугольного сечения уже с размерами 210, 100 мм и высотой 30; 252, 100 мм и высотой 36 и 294, 100 мм и высотой 42 мм. Для питания брусков так же были предусмотрены цилиндрические прибыли, с промежуточным элементом, на который устанавливалась прибыль.

Выводы

1.Выполненные исследования существенно дополняют наши знания о последовательности, характере и температурах фазовых превращений, протекающих при кристаллизации чугуна.

- Определены дистанция действия прибыли и торцевой эффект в чугуне ЧЮ22Ш на технологических образцах с разной толщиной.

- Измерялась твердость образцов по всей длине по середине сечения, с целью определения требуемых параметров.

- Использование результатов исследования позволит более адекватно решать технологические вопросы получения качественного литья из чугуна ЧЮ22Ш.

- Исследована звукоизлучения чугунов. Не обноружена зависимость звукоизлучения от твердости чугунов.

ЛИТЕРАТУРА

- ГОСТ 7769-82 Чугун легированный для отливок со специальными свойствами. – Переиздание с поправкой и изм. 1

- Косников Г.А., Морозова Л.М., Каплуновский Ю.А. и др. Алюминиевые конструкционные чугуны – материал для облегчённых отливок ответственного назначения.// Литейное производство.− 1997. − №5. − С. 19−20.

- Косников Г.А., Суханов А.С. Высокоалюминиевые чугуны промежуточной зоны // Литейное производство. – 1997г. №5 – с.19-29

- Александров Н.Н., Клочнев Н.И. Технология получения и свойства жаростойких чугунов: Учеб. − М.: Машиностроение, 1964.

- Александров Н.И. Исследование технологии получения и свойств высокожаростойкого алюминиевого чугуна.// Труды ЦНИИТМАШ. – 1962. − №34. – С. 29−41.

- Справочник по чугунному литью. Под ред. Н.Г. Гиршовича. Л.: Машиностроение, 1978.

- Литейное производство: Учеб. пособие/, Б.В. Бауман, Б.Н. Благов, Н.Т. Исаханян и др.; Под ред. А.М. Михайлов; Машиностроение – М.,1987.

- Бауман Б.В., Балашова Н.П. Технологические основы литейного производства. Учебное пособие – М.: МИСИС.–2003.

- Утепов Е.Б., Актаев Б.Г., Актаева Д.У., Утепов Т.Е. Применение «тихих» сплавов в технике борьбы с шумом: / - Алматы, 1998, 78с.

- Э.Б.Тен, А.С. Дрокин, С.Т. Калдыбаева. Исследование структуры, состава фаз и теплофизических свойств высоколегированного чугуна с шаровидным графитом. Черные металлы. Издательский дом «Руда и Металлы» май 2011.