Развитие комплексной механизации горных работ на карьерах в настоящее время идет по линии внедрения поточных технологий и высокопроизводительного оборудования. Причем, цикличная выемка и поточная транспортировка горных пород является характерной чертой современных горных технологий.

Следует отметить, что поточная технология добычи угля в первые в мире внедрена на разрезе «Богатырь» Экибастузского угольного бассейна. С целью повышения эффективности использования мощного выемочно-погрузочного оборудования непрерывного действия – роторного экскаватора типа SRs-2000 - на добычных работах внедрены технологические схемы, предусматривающие совместную эксплуатацию роторных экскаваторов и средств конвейерного транспорта. Уникальный по производственной мощности и технической оснащенности разрез является прообразом угледобывающего предприятия будущего. Здесь достигнута самая высокая в отрасли среднемесячная производительность труда рабочего и самая низкая себестоимость добычи 1 т угля [1].

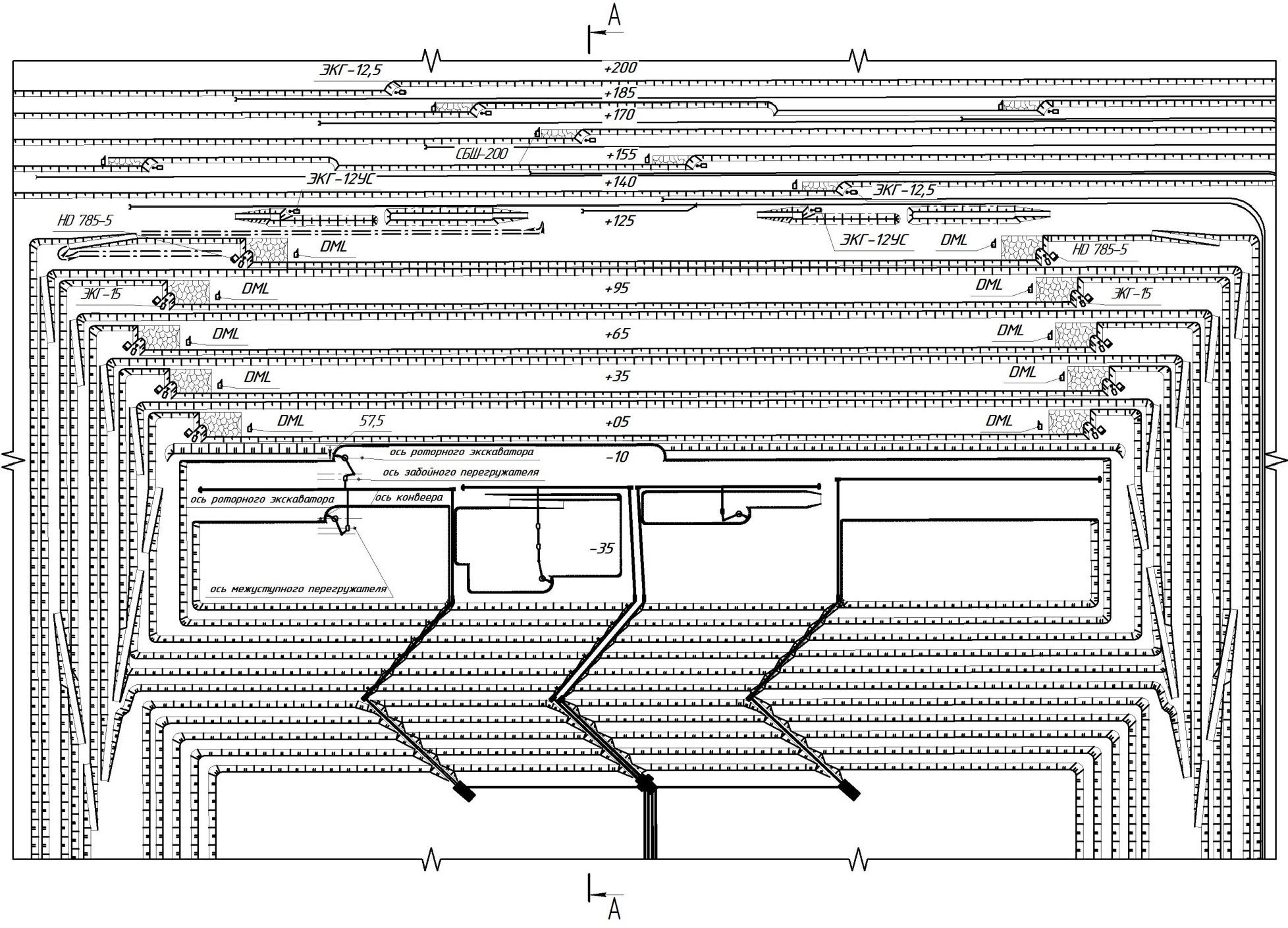

Поточная технология с полной конвейеризацией транспорта добытого угля при наклонном падении угольных пластов внедрена на разрезе «Восточный». Доставка угля до накопительного усреднительно-погрузочного комплекса, расположеннего на поверхности стационарного борта, позволила повысить качество отгружаемого потребителям угля (рис.1). Добыча, транспортировка, усреднение и отгрузка угля производится четырьмя роторными комплексами в составе роторного экскаватора SRs(k)-2000, забойного и межуступного перегружателей, соединительного, подъемного и магистрального конвейеров и усреднительно-погрузочных машин [2].

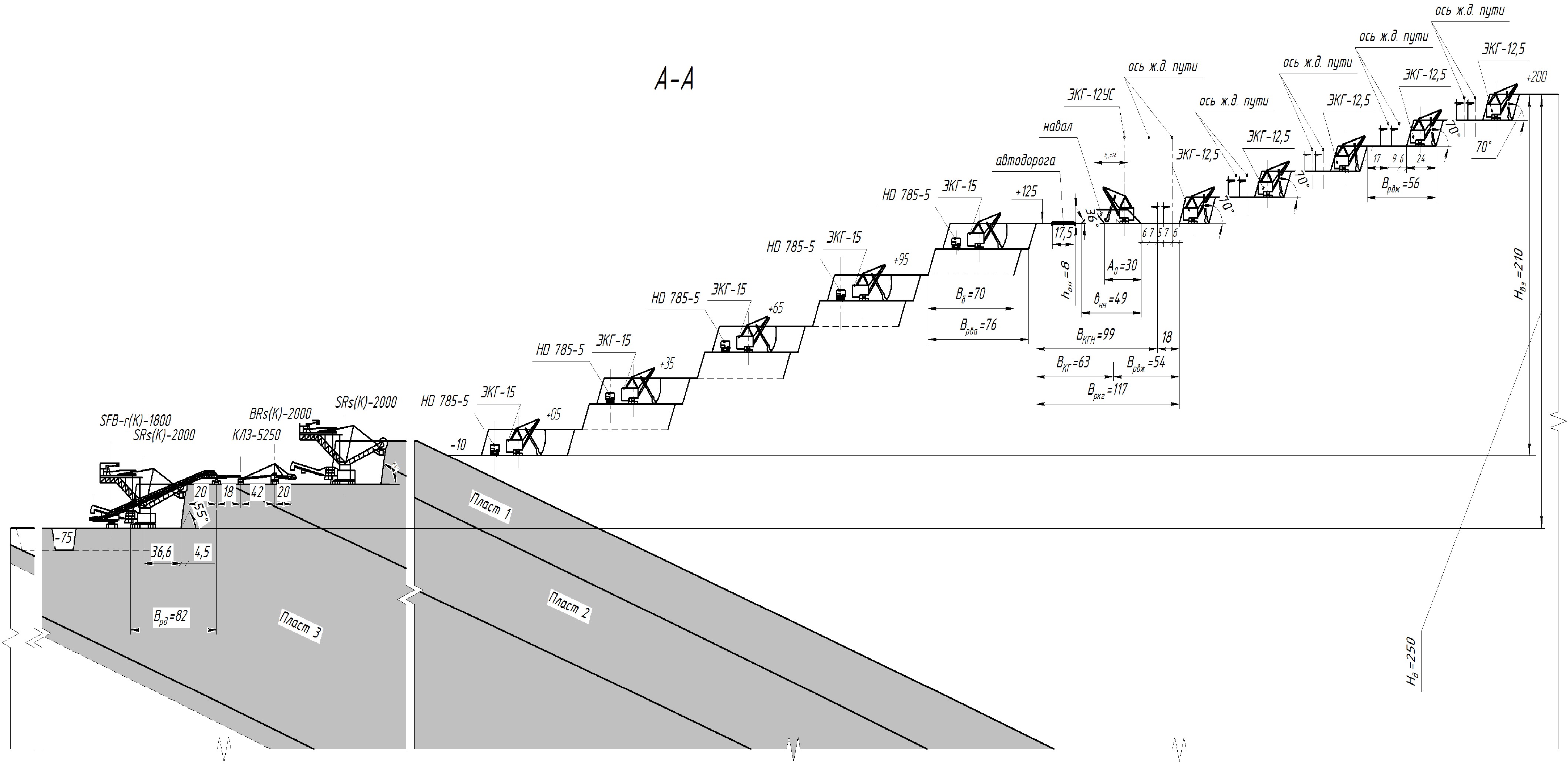

Для приведения вскрышных работ в соответствие темпу поточной технологии добычи угля в 2010 году на разрезе «Восточный» внедрена циклично-поточная технология (ЦПТ) отработки вскрышных пород (рис.2). Эффективность работы двух линий циклично-поточного вскрышного комплекса (ЦПВК), расположенных по флангам разреза, обеспечивается надежным функционированием экскаваторно-автомобильного комплекса. При этом с одного из флангов карьерного поля до его середины экскаватором-мехлопатой производится отработка верхних уступов подуступами (рис. 3). Грузотранспортная связь с транспортной бермой обеспечивается сооружением временного автосъезда в одном из торцов разреза. Для уменьшения количества автосъездов отработка блоков-панелей осуществляется поперечными заходками.

Рис. 1. Поточная технология добычи угля на разрезе «Восточный» перед переходом к ЦПТ на вскрыше

Рис. 2. Развитие горных работ на разрезе «Восточный» после внедрения ЦПТ на вскрыше

Применение поперечных заходок создает наиболее безопасные условия для эксплуатации большегрузных автосамосвалов, увеличивает скорость их движения по временным автодорогам, упрощает схему их подъезда к экскаваторам под погрузку, позволяет между подуступами и уступами оставлять только предохранительные бермы.

Рис. 3. Схема грузотранспортной связи с верхними подуступами блоков-панелей

1 – временные автосъезды; 2, 3 – постоянные автосъезды соответственно ниже и выше горизонта размещения дробильно-перегрузочных пунктов (ДПП); 4 – направление грузопотоков

автовскрыши к ДПП

В торцах разреза через каждые 30 м предусмотрены транспортные бермы. На горизонте +50 м с обоих флангов разреза размещены дробильно-перегрузочные пункты (ДПП) ЦПВК. Грузотранспортная связь рабочих горизонтов верхних и нижних подуступов с площадкой размещения ДПП осуществляется через транспортные бермы и систему постоянных автосъездов.

Постоянные автосъезды на спуск обслуживают автосамосвалы с транспортных берм на горизонтах +95 и +65 м в грузовом направлении. Вновь создаваемые транспортные бермы через каждые 30 м (гор. +35, + 05 и т.д.) и нарезаемые верхние подуступы новых уступов обеспечиваются доступом на площадку размещения ДПП наращиваемыми постоянными съездами. Они обслуживают автосамосвалы на подъем в грузовом направлении. Между уступами длина постоянных автосъездов при уклоне 80‰ составляет 375 м (рис. 4).

Постоянные автосъезды на спуск обслуживают автосамосвалы с транспортных берм на горизонтах +95 и +65 м в грузовом направлении. Вновь создаваемые транспортные бермы через каждые 30 м (гор. +35, + 05 и т.д.) и нарезаемые верхние подуступы новых уступов обеспечиваются доступом на площадку размещения ДПП наращиваемыми постоянными съездами. Они обслуживают автосамосвалы на подъем в грузовом направлении. Между уступами длина постоянных автосъездов при уклоне 80‰ составляет 375 м (рис. 4).

Рис. 4. Рекомендуемая технология горных работ на разрезе «Восточный»

На рис. 4 показано, что в переходный период внедрения ЦПВК верхняя часть вскрышной зоны отрабатывается экскаваторно-железнодорожным комплексом (ЭЖК), а ее нижняя часть – экскаваторно-автомобильным комплексом (ЭАК). Проведение пуско-наладочных работ на ЦПВК

№ 1 и 2 и достижение проектной мощности на границе применения ЭЖК и ЭАК предопределяет оставление концентрационного горизонта. Часть верхних вскрышных уступов прямыми заездами интенсивно отрабатывается ЭЖК. Тогда часть рабочей площадки на 5-ом породном горизонте на отметке + 125,0 м возможно использовать для перегрузки автовскрыши на железнодорожный транспорт. Увеличение ее ширины для размещения навалов автовскрыши в переходный период компенсируется более интенсивной отработкой нижней части вскрышной зоны ЭАК [3].

Перегрузочный пункт состоит из двух штабелей. Для выбора параметров штабелей необходимо учитывать обеспечение производительной безопасной работы 90-тонных автосамосвалов HD-785-5 фирмы Comatsu. В связи с этим минимальная ширина штабеля поверху принята равной 28 м, а максимальная его высота не превышает 8 м. Эти параметры штабеля ограничат ширину его понизу до 49 м.

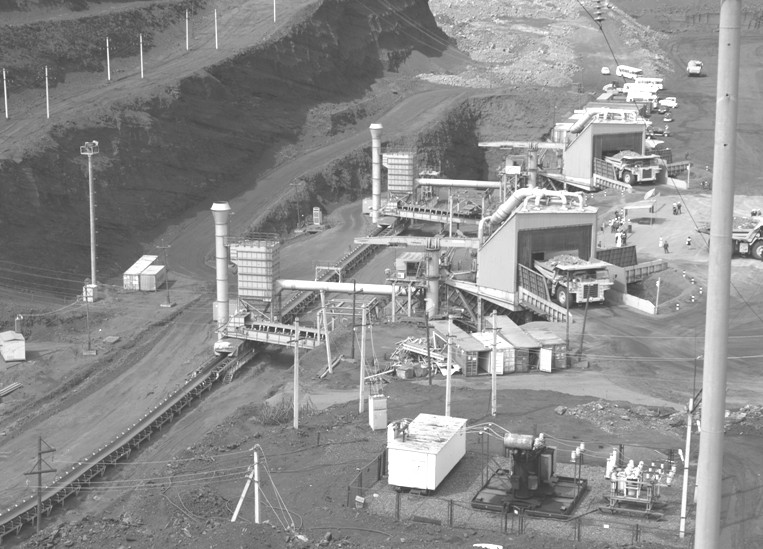

Стационарно-дробильные установки циклично-поточного вскрышного комплекса (ЦПВК) на разрезе «Восточный» представлены на рис. 5.

Примером освоении циклично-поточной технологии при отработке скальных пород может послужить Мурунтауский карьер Навоийского горно-металлургического комбината. Здесь построен и работает комплекс циклично-поточной технологии, состоящий из двух линий конвейеров: наклонных, расположенных в траншее (150) на южном борту карьера, магистральных, передаточных, отвальных и двух отвалообразователей ОШС-4500/125 4.

Дробленую взрывом горную массу крупностью до 1200 мм из забоев автотранспортом доставляют на разгрузочную площадку дробильно-перегрузочного пункта и выгружают в бункер вместимостью 360 м3, откуда пластинчатым питателем подают в дробилку КВКД-1200/200, а после дробления - на наклонные конвейеры (рис. 6).

Рис.5. Стационарно-дробильные установки циклично-поточного вскрышного комплекса (ЦПВК) на разрезе «Восточный»

Для сглаживания неравномерности работы цикличного и поточного звеньев комплекса при- меняют внутрикарьерные склады руды и породы, размещаемые на расстоянии 200?400 м от ДПП, заполнение которых производят во время остановок, а отгрузку из них - после запуска конвейеров. Через эти склады ежегодно проходит более 3 млн. м3 горной массы.

Рис. 6. ЦПТ на карьере «Мурунтау» Навоийского ГМК

Отвальные конвейеры смонтированы на автомобильных отвалах. Отсыпку породы отвалообразователями производят двумя ярусами высотой по 60 м (нижний) и 30 м – (верхний) с постоянным повышением горизонта установки отвало-образователя и отвального конвейера при каждой передвижке последнего.

Опыт работы карьера Мурунтау синицировал необходимость создания в системе ЦПТ самоходных передвижных дробильных перегрузочных пунктов, работающих в комплексе с мо- бильными межуступными перегружателями.

Мобильные ДПП могут быть созданы на базе дробилок шнеко-зубчатых (ДШЗ). С помощью разработанных самоходных межуступных круто – наклонных перегружателей и мобильного ДПП на базе дробилки ДШЗ решается задача отработки глубоких горизонтов скальных карьеров с использованием ЦПТ без увеличения расстояния откатки сборочным автотранспортом.

Положительный опыт работы карьера Мурунтау Навоийского ГМК распространен на карьеры Алмалыкского горно-металлургического комбината. Здесь, как и во всех имеющихся системах ЦПТ, предусмотрены: приемный бункер с пластинчатым питателем, полустационарньй дробильный агрегат, разгрузочный и магистральный конвейеры, отвальный комплекс и транспортные средства для переноса элементов дробильно-перегрузочного комплекса на новое место. Вскрытие карьера ниже отметки, до которой используют железнодорожный транспорт, осуществляется конвейерными наклонными тоннелями и автомобильными въездами, а впоследствии крутонаклонными конвейерными линиями. Горная масса с нижележащих горизонтов на конвейерные линии доставляется автосамосвалами.

Увеличение глубины ввода конвейерного транспорта в рабочую зону достигается удлинением наклонной части действующего конвейерного подъемника и строительства модульного дробильно-перегрузочного пункта.

Комплекс ЦПТ состоит из крутонаклонного конвейера КНК-270 с высотой подъема руды

270 м, дробильно-перегрузочного пункта аналогичного МДПК и погрузочно-складского комплекса, в который входят: конвейер склада КС-3500, отвально-погрузочная машина ОПМ- 3500, штабели оперативного (конвейерного) склада, экскаваторы ЭКГ-8ус, железнодорожная станция. Совместная вместимость оперативного и автомобильного склада обеспечит 5-6 суточный запас отгрузки руды. Поток руды, выданный КНК-270 с карьера, перегружается на конвейер склада. Далее он поступает на конвейер отвально-погрузочной машины, откуда поступает непосредственно в думпкары.

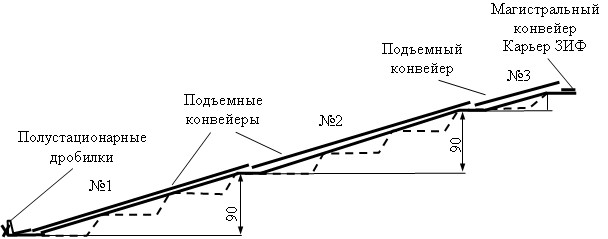

ЦПТ внедряется и на карьере АО «Васильковский ГОК». Комплекс оборудования циклично

- поточной технологии предназначен для приема и дробления рядовой рудной массы, транспортирования и подачи дробленого продукта на золотоизвлекательную фабрику (ЗИФ) подъемными и магистральными конвейерами (рис.7).

Комплекс ЦПТ состоит из следующих узлов:

-

- дробильно - перегрузочная установка СJ615 (ДПУ);

- наклонных конвейеров № 1, №2 длиной 150 м (2-шт.);

- наклонного конвейера № 3 длиной 250м (1-шт).

Рис. 7. Схема установки полустационарной дробилки и конвейеров на Васильковском золоторудном карьере

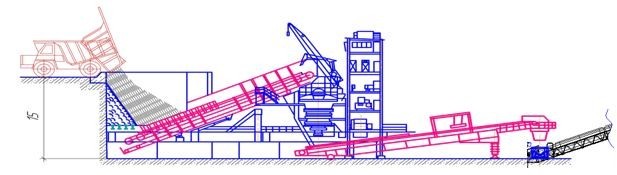

ДПУ является полустационарной и представлена двумя приемными бункерами, двумя вибропитателями и двумя щековыми дробилками (рис. 8).

Рис. 8. Схема установки полустационарной дробилки на карьере

Добытая горная масса из забоев карьера доставляется к ДПУ автосамосвалами «Cat 777 D и F». ДПУ устанавливается на отм. 205м. На площадке предусматривается достаточная для маневрирования автосамосвалов разгрузочная площадка. Дробленая руда с помощью ленточных конвейеров № 1 и № 2 перегружается на конвейер № 3, оттуда магистральным конвейером доставляется на ЗИФ.

По мере углубления горных работ возникает необходимость подготовки новых площадок для сооружения полустационарных дробилок. Последние через каждые 90 м переносятся на более низкие горизонты.

Рассмотренный положительный опыт работы предприятий различных отраслей горной промышленности подтверждает целесообразность отработки глубоких горизонтов карьеров черной и цветной металлургии Казахстана с применением прогрессивной, производительной ЦПТ.

ЛИТЕРАТУРА

- Ракишев Б.Р. Роль академика В.В.Ржевского в развитии горной промышленности и науки в республиках Центральной Азии. Труды научного симпозиума «Неделя горняка – 2010»: Отдельный выпуск ГИАБ 1. – М.: – 2010. – №ОВ1. – С. 31-42.

- Rakishev B., Moldabaev S.K. Cyclic-line technologies on coal cuts of Kazakhstan. 22nd world mining congress, Istanbul, Turkish, 2011. –Р.233-237.

- Ракишев Б.Р., Молдабаев С.К. Непрерывные технологии на угольных разрезах Казахстана // Тр. межд. научно-техн. конф. "Открытые горные работы в XXI веке". - Красноярск: МВДЦ "Сибирь", 2011. – С. 72-78.

- Санакулов К.С., Шеметов П.А. Развитие циклично-поточной технологии на основе крутонаклонных конвейеров в глубоких карьерах. Горный журнал, 2011, С. 34-37

Keywords: mining rocks, excavation, transportation, stream, cyclic-stream technology, cut, quarry.

КазНТУ им. К.И. Сатпаева Поступила 28. 08. 11 г.