Для исследований были использованы упорные золотосодержащие руды территории Жартас, «упорность» которых связана с наличием углистых, глинисто-шламистых [1] и тонкозернистых частиц; ассоциациями тонкодисперсного золота с сульфидами и оксидами металлов. Эти особенности руд затрудняют извлечение из них золота.

Ранее в работе [2] были проведены исследования по предварительному (до гравитационного обогащения) безавтоклавному вскрытию руд серной кислотой в присутствии пиролюзита. Результаты этих исследований позволили извлечь золото в гравиоконцентрат до 75 %. В гравиоконцентрат извлекается свободное золото, а тонкодисперсное золото, ассоциированное с минералами остается в хвостах гравитации.

В целях разработки уменьшения капитальных затрат на переработку золотосодержащих руд нами были проведены исследования по прямому их безавтоклавному выщелачиванию [3]. Результаты этих исследований показали эффективность способа сернокислотного выщелачивания при использовании окислителей.

Для повышения степени извлечения золота и сопутствующих металлов из этих руд нами был выбран способ автоклавного сернокислотного выщелачивания руд в присутствии пиролюзита, представленного в исследуемых рудах высоким содержанием.

Известные работы по автоклавному сернокислотному выщелачиванию моносульфидов (пирита, халькозина, халькопирита, борнита и сфалерита) проведены в присутствии кислорода [4, 5].

Отличием наших исследований является изучение процесса автоклавного сернокислотного выщелачивания упорных золотосодержащих руд в присутствии пиролюзита.

Исследования процесса автоклавного сернокислотного выщелачивания золота, цинка, меди, свинца, железа и марганца из упорных золотосодержащих руд коры выветривания территории Жартас в присутствии диоксида марганца в зависимости от температуры процесса (от 120 до 180 0С) и давления в автоклаве (от 3,2 до 9,6 атм) проведены в следующих условиях: при постоянных значениях концентрация H2SO4 – 50 %, продолжительности процесса – 1 час, расхода окислителя MnO2 – 50 % от массы руды, Ж:Т=8:1, навески руды – 60 г.

Химический состав исследуемой руды был следующим: Au–0,00035 %; Zn–0,76 %; Cu–0,069%; Pb–0,098 %; Fe–3,45 %; Mn–0,122 %.

Для проведения исследований было использовано следующее оборудование:

- автоклавная установка;

- вытяжная вентиляция с местным отсосом (зонт);

- фильтрующая вакуумная установка;

- сгуститель;

- кислородный баллон с редуктором;

- сливные емкости;

- приборы КИПиА;

- масляный вариатор напряжения РНО – 250 – 10.

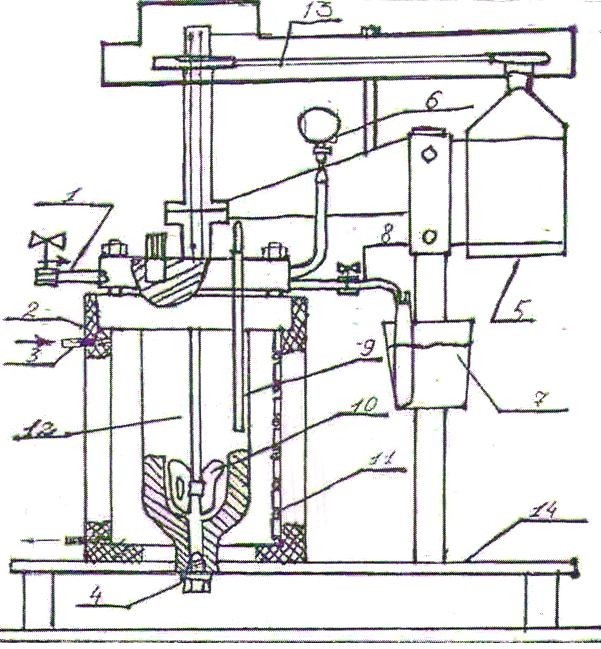

Схема автоклавной установки приведена на рис. 1.

Исследования проведены по следующей методике. Навеска руды в количестве 50 граммов смешивается с 25 граммами диоксида марганца (50 % от массы руды). Полученная смесь помещается в автоклав и заливается 50 %-ным раствором серной кислоты в соотношении Ж:Т=8:1. Автоклав герметизируется, после чего включаются нагреватели через масляный вариатор РНО- 250-10. Одновременно включается механическое перемешивание пульпы и подается кислород. Рабочая температура автоклавного выщелачивания 110–180 0С, общее давление в автоклаве до 0,32–1,33 МПа, в том числе давление подаваемого кислорода до 0,2–0,5 МПа. Продолжительность выщелачивания 1час По завершении выщелачивания подается холодная вода на охлаждение

водяной рубашки автоклава. После охлаждения пульпы до температуры менее 70 0С останавливается механическая мешалка и начинается слив пульпы через донный патрубок в емкость. Полученная пульпа фильтруется на вакуум – фильтровальной установке. Нерастворившийся осадок (кек) подвергается сушке в сушильном шкафу и взвешивается, а также замеряется объем фильтрата. Из фильтрата отбирается аликвота, которая с усредненной пробой сухого кека направляется на химический анализ с целью определения в них содержаний золота, цинка, меди, свинца, железа и марганца.

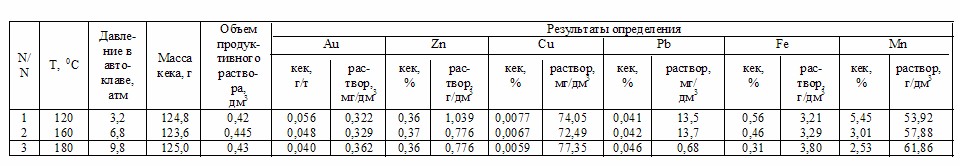

Результаты химического анализа Au, Zn, Cu, Pb, Fe и Mn в продуктах от окислительного выщелачивания руд приведены в табл. 1.

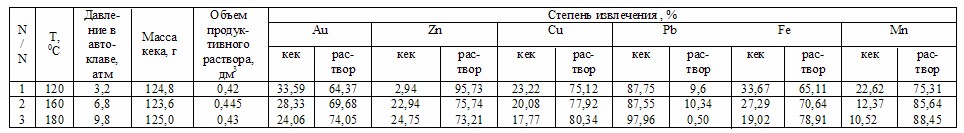

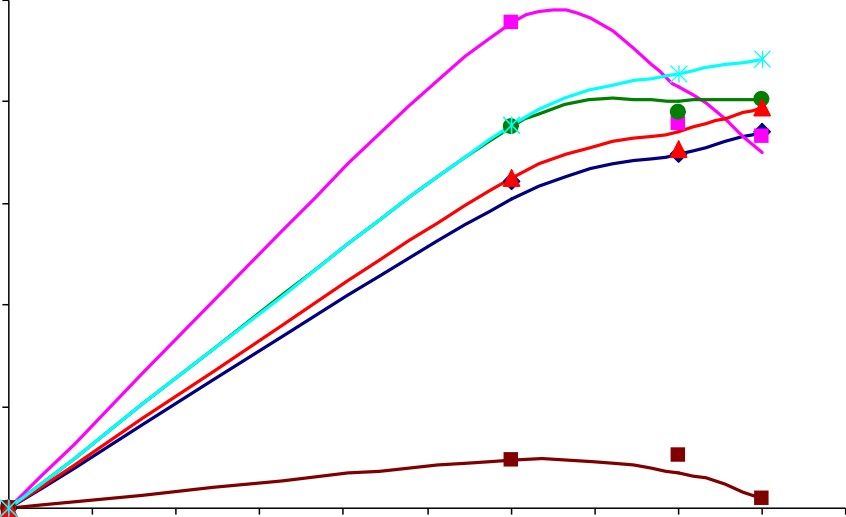

Зависимость степени извлечения Au, Zn, Cu, Pb, Fe и Mn из руд в продукты в зависимости от температуры процесса и давления в автоклаве представлены в табл. 2 и рис. 2.

Рис. 1. Схема автоклавной установки

1 – патрубок для подачи кислорода (газа); 2 – футеровка; 3 – патрубок системы охлаждения; 4 – сливной патрубок; 5 – электродвигатель; 6 – манометр; 7 – охлаждающая емкость (конденсатор); 8 – патрубок пара (газа); 9 – чехол термопары; 10 – пропеллерная мешалка; 11 – нихромовый нагреватель; 12 – вал мешалки; 13 – клиноременная передача; 14 – станина

Результаты химического анализа Au, Zn, Cu, Pb, Fe и Mn в продуктах от окислительного выщелачивания руд приведены в табл. 1.

Зависимость степени извлечения Au, Zn, Cu, Pb, Fe и Mn из руд в продукты в зависимости от температуры процесса и давления в автоклаве представлены в таблице 2 и рис. 2.

По данным табл. 1, 2 и рисунка 2 видно следующее.

С увеличением температуры процесса от 120 до 180 0С и давления в автоклаве от 3,2 до 9,6 атм степень извлечения золота в раствор повышается до 74,05%, а цинка в этих пределах снижается с 95,73 до 73,21 %. Такое поведение цинка связано с наличием труднорастворимого

сульфида цинка, образуемого вследствие диссоциации сульфата до сульфида цинка в кислой среде до рН=1 (исходная концентрация используемой серной кислоты находится в диапазоне рН от 0 до 1). Наличие вышеуказанного труднорастворимого соединения подтверждено рентгеноспектральным анализом кеков автоклавного выщелачивания.

Таблица 1. Результаты химического анализа Au, Zn, Cu, Pb, Fe и Mn в продуктах автоклавного сернокислотного выщелачивания руд при определении зависимости их извлечения от температуры процесса и давления в автоклаве (const: продолжительность процесса – 1 час, концентрация H2SO4 – 50 %, MnO2 – 50 % от массы руды, Ж:Т=8:1, навеска руды – 60 г.)

Таблица 2. Извлечения Au, Zn, Cu, Pb, Fe и Mn из руды в продукты в зависимости от температуры процесса и давления в автоклаве (const: продолжительность процесса – 1 час, концентрация H2SO4 – 50 %, MnO2 – 50 % от массы

исходной навески руды, Ж:Т=8:1, навески руды – 60 г.)

100

80

60

Извлечение, %

6-Mn

3-Cu

3-Cu

5-Fe

- Au

- Zn

40

20

4-Pb

0

0 20 40 60 80 100 120 140 160 180 200

Температура, 0С

Рис. 2 . Извлечения золота, цинка, меди, свинца, железа и марганца из упорных золотосодержащих руд коры выветривания в раствор в зависимости от температуры процесса автоклавного выщелачивания

(const: концентрация H2SO4 – 50 %, MnO2 – 25 г, Ж:Т=8:1, навеска руды – 60 г, = 1 час)

Степень извлечения меди в раствор высокая, а с увеличением температуры процесса с 1200С до 1800С и давления с 3,2 до 9,6 атм в автоклаве повышается с 75,12 до 80,34%.

При 180 0С степень извлечения свинца в раствор минимально и равна 0,5 %. Свинец в основном (на 99,5 %) концентрируется в кеке, что связано с образованием нерастворимой соли –сульфата свинца, обнаруженного в кеках рентгеноспектральным анализом.

Степень извлечения железа и марганца в раствор высокая и с увеличением температуры процесса от 1200С до 1800С и давления с 3,2 до 9,6 атм в автоклаве она повышается с 65,11 до 78,91% для железа и с 75,31 до 88,45% для марганца.

Результаты данной работы позволяют установить оптимальную температуру и давление в автоклаве процесса сернокислотного выщелачивания золота, цинка, меди, железа и марганца из руд в раствор в присутствии MnO2 – для золота – 180 0С; цинка – 120 0С ; меди – 160 0С ; железа и марганца – 180 0С, соответственно давление в автоклаве для выщелачивания золота, железа и марганца из руд в раствор – 9,6 атм, цинка – 3,2 атм, меди – 6,8 атм.

ЛИТЕРАТУРА

- Жунусова Г.Ж. Микроскопическое исследование структуры глинис-тых золотосодержащих руд коры выветривания // Труды Международной конференции «Форсированное индустриально-инновационное развитие в металлургии», посвященной выдающимся ученым, внесшим вклад в теорию и практику развития прокатного производства академику НАН РК Полухину П.И. и академику высшей школы МАН Давильбекову Н.Х. – 11-13 ноября 2010г. –С.228-229.

- Байысбеков Ш. Комбинированная бесцианидная технология переработки упорных золотосодержащих руд коры выветривания // Диссертация на соискание ученой степени доктора технических наук. – Алматы, 2008. – 260 с.

- Жунусова Г.Ж. Комбинированная бесцианидная технология переработки глинистых золотосодержащих руд коры выветривания // Диссертация на соискание ученой степени доктора технических наук. – Алматы, 2010. – 255 с.

- Набойченко С.С., Ни Л.П., Шнеерсон, Я.М., Чугаев, Л.В. Автоклавная гидрометаллургия цветных металлов. Под ред. члена-корр. РАН С.С. Набойченко. – Екатеринбург, 2002. – 940 с.

- Bjorling G. //Metall. – 1954. – Bd.8. – S.781-784.