Для исследований были использованы упорные золотосодержащие руды территории Жартас, «упорность» которых связана с наличием углистых, глинисто-шламистых [1] и тонкозернистых частиц; ассоциациями тонкодисперсного золота с сульфидами и оксидами металлов. Эти особенности руд затрудняют извлечение из них золота.

Ранее в работе [2] были проведены исследования по предварительному (до гравитационного обогащения) безавтоклавному вскрытию руд серной кислотой в присутствии пиролюзита. Результаты этих исследований позволили извлечь золото в гравиоконцентрат до 75 %. В гравиоконцентрат извлекается свободное золото, а тонкодисперсное золото, ассоциированное с минералами остается в хвостах гравитации.

В целях разработки уменьшения капитальных затрат на переработку золотосодержащих руд нами были проведены исследования по прямому их безавтоклавному выщелачиванию [3]. Результаты этих исследований показали эффективность способа сернокислотного выщелачивания при использовании окислителей.

Для повышения степени извлечения золота и сопутствующих металлов из этих руд нами был выбран способ автоклавного сернокислотного выщелачивания руд в присутствии пиролюзита, представленного в исследуемых рудах высоким содержанием.

Известные работы по автоклавному сернокислотному выщелачиванию моносульфидов (пирита, халькозина, халькопирита, борнита и сфалерита) проведены в присутствии кислорода [4, 5].

Отличием наших исследований является изучение процесса автоклавного сернокислотного выщелачивания упорных золотосодержащих руд в присутствии пиролюзита.

Исследования процесса автоклавного сернокислотного выщелачивания золота, цинка, меди, свинца, железа и марганца из упорных золотосодержащих руд коры выветривания территории Жартас в присутствии диоксида марганца в зависимости от концентрации серной кислоты проведены при следующих условиях: при постоянных значениях температуры 180 0С, продолжительности процесса – 1 час, расхода окислителя MnO2 – 50 % от массы руды, Ж:Т=8:1, навески руды – 60 г, концентрация серной кислоты менялась от 10 до 70 %.

Химический состав исследуемой руды был следующим: Au – 0,000089 %; Zn – 0,255 %; Cu – 0,026 %; Pb – 0,076 %; Fe – 2,84 %; Mn – 0,028 %.

Для проведения исследований было использовано следующее оборудование:

- автоклавная установка;

- вытяжная вентиляция с местным отсосом (зонт);

- фильтрующая вакуумная установка;

- сгуститель;

- кислородный баллон с редуктором;

- сливные емкости;

- приборы КИПиА;

- масляный вариатор напряжения РНО – 250 – 10.

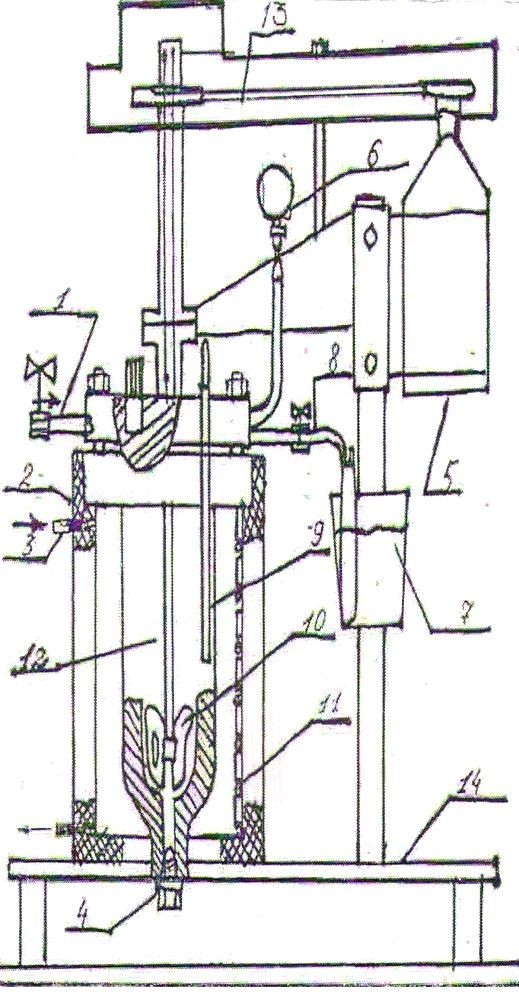

Схема автоклавной установки приведена на рисунке 1.

Исследования проведены по следующей методике. Навеска руды в количестве 50 граммов смешивается с 25 граммами диоксида марганца (50 % от массы руды). Полученная смесь помещается в автоклав и заливается 50 %-ным раствором серной кислоты в соотношении Ж:Т=8:1. Автоклав герметизируется, после чего включаются нагреватели через масляный вариатор РНО- 250-10. Одновременно включается механическое перемешивание пульпы и подается кислород. Рабочая температура автоклавного выщелачивания 110–180 0С, общее давление в автоклаве до 0,32–1,33 МПа, в том числе давление подаваемого кислорода до 0,2–0,8 МПа. Продолжительность выщелачивания от 1 до 5 часов. По завершении выщелачивания подается холодная вода на охлаждение водяной рубашки автоклава.

После охлаждения пульпы до температуры менее 70 0С останавливается механическая мешалка и начинается слив пульпы через донный патрубок в емкость. Полученная пульпа фильтруется на вакуум – фильтровальной установке. Нерастворившийся осадок (кек) подвергается сушке в сушильном шкафу и взвешивается, а также замеряется объем фильтрата. Из фильтрата отбирается аликвота, которая с усредненной пробой сухого кека направляется на химический анализ с целью определения в них содержаний золота, цинка, меди, свинца, железа и марганца.

Рис. 1. Схема автоклавной установки

1 – патрубок для подачи кислорода (газа);

2 – футеровка; 3 – патрубок системы охлаждения;

4 – сливной патрубок; 5 – электродвигатель;

6 – манометр; 7 – охлаждающая емкость (конденсатор); 8 – патрубок пара (газа); 9 – чехол термопары; 10 – пропеллерная мешалка; 11 – нихромовый нагреватель; 12 – вал мешалки; 13 – клиноременная передача; 14 – станина.

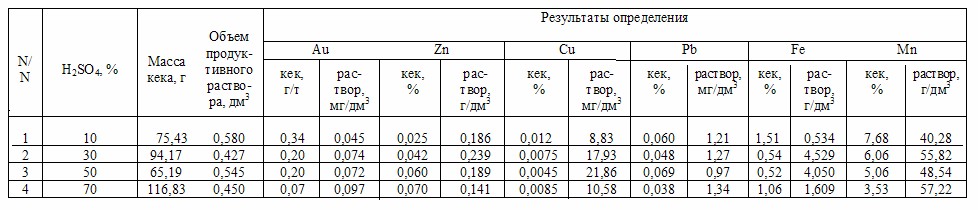

Результаты химического анализа золота, цинка, меди, свинца, железа и марганца в продуктах (кеках и растворах) от окислительного выщелачивания руд приведены в табл. 1.

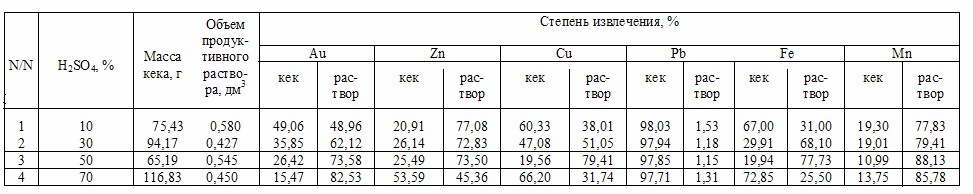

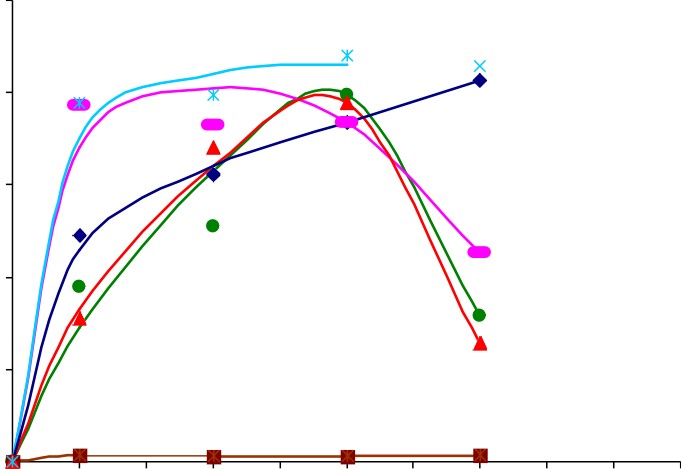

В табл. 2 и рис. 2 приведены результаты извлечения золота, цинка, меди, свинца, железа и марганца в продукты автоклавного сернокислотного выщелачивания упорной золотосодержащей руды в зависимости от концентрации серной кислоты.

По данным табл. 1, 2, а также из рисунка 2 видно следующее.

С увеличением концентрации серной кислоты от 10 до 70 % степень извлечения золота в раствор повышается и достигает максимального значения при 70 %.

С увеличением концентрации серной кислоты от 10 до 70 % степень извлечения цинка в раствор понижается с 77,08 до 45,36. Это связано с наличием труднорастворимого сульфида цинка, образуемого вследствие диссоциации сульфата до сульфида цинка в кислой среде до рН=1 (при концентрации серной кислоты в пределах от 10 до 70 % рН раствора находится в диапазоне от 0 до 1). Наличие вышеуказанных труднорастворимых соединений подтверждено рентгеноспектральным анализом кеков автоклавного выщелачивания.

100

100

6-Mn

80 1-Au

60

Извлечение, %

-

- Zn

40

-

- Cu

5-Fe

20

4-Pb

0

0 10 20 30 40 50 60 70 80 90 100

H2SO4, %

Рис. 2. Извлечение золота, цинка, меди, свинца, железа и марганца в раствор при автоклавном выщелачивании руды коры выветривания в присутствии окислителя MnO2 в зависимости

от концентрации H2SO4 (const: MnO2–50%, Ж:Т=8:1, Т=180 0C τ=1 час)

По литературным данным [4, 5] выявлен 2-стадийный характер окисления халькозина в присутствии кислорода, первая стадия отличается высокой скоростью, сульфат-ион не образуется (реакция 1). Вторая более медленная, в этой стадии (реакция 2) заметно образование элементной серы при достатке кислоты. При дефиците кислоты происходит окисление серы ковелина до сульфатиона.

Cu2S+0,5O2→Cu2++CuS+H2(HSO4)2- (1)

CuS+0,5O2+H2SO4→Cu2++S0+SO4+H2 (2)

С увеличением концентрации серной кислоты от 10 до 50 % степень извлечения меди в раствор повышается, достигая максимального значения 79,41 % при 50 %-ной концентрации H2SO4 (реакция1).

Далее с увеличением концентрации серной кислоты от 50 до 70 % степень извлечение меди в раствор значительно понижается до 31,74 % (реакция 2), что связано с восстановлением халькозина из руды до элементной меди и сульфид-ионов или сероводорода при рН<2, наличие которых подтверждено рентгеноспектральным анализом.

Свинец в основном (на 98 %) концентрируется в кеке, это связано с образованием нерастворимой соли – сульфата свинца, обнаруженного в кеках рентгеноспектральным анализом. Следовательно, изменение концентрации серной кислоты не оказывает влияния на степень извлечения свинца из руды в раствор.

С увеличением концентрации серной кислоты от 10 до 50 % степень извлечения железа в раствор повышается с 31,00 %, достигая максимального значения (77,73 %) при 50 %-ной концентрации. Далее с увеличением концентрации серной кислоты от 50 до 70 % степень извлечения железа в раствор значительно понижается, что связано с образованием трудно- растворимого цинката закиси железа, обнаруженного рентгеноспектральным анализом.

Степень извлечения марганца в раствор при повышении концентрации серной кислоты от 10 до 50 % повышается, достигая максимального значения (88,13 %) при выщелачивании 50 %-ной серной кислотой, далее наблюдается незначительное уменьшение степени извлечения.

Таблица 1. Результаты химического анализа Au, Zn, Cu, Pb, Fe и Mn в продуктах автоклавного сернокислотного выщелачивания руд при определении зависимости их извлечения от концентрации серой кислоты (const: t=180 0С, продолжительность

оптимальные технологические параметры извлечения золота, цинка, меди, свинца, железа и марганца в раствор.

При концентрации серной кислоты, равной 70 %, наибольшая степень извлечения золота из руды в процесса – 1 час, MnO2 – 50 % от массы руды, Ж:Т=8:1, навеска руды – 60 г.)

Результаты работ позволяют определить раствор равна 82,53 %. При этом извлечение цинка в раствор 45,36 %, меди – 31,74 %, железа –25,50 % и марганца – 85,78 %, свинца – 1,31 %.

Таблица 2. Извлечения Au, Zn, Cu, Pb, Fe и Mn в продукты автоклавного сернокислотного выщелачивания руд в зависимости от концентрации серой кислоты (const: t=180 0С, продолжительность процесса – 1 час, MnO2 – 50 % от массы руды,

Ж:Т=8:1, навеска руды – 60 г.)

Оптимальная концентрация серной кислоты, обеспечивающая наибольшее извлечение цинка, меди, свинца, железа и марганца из руды в раствор следующая: для цинка, меди, железа и марганца – 50 %

ЛИТЕРАТУРА

- Жунусова Г.Ж. Микроскопическое исследование структуры глинис-тых золотосодержащих руд коры выветривания // Труды Международной конференции «Форсированное индустриально-инновационное развитие в металлургии», посвященной выдающимся ученым, внесшим вклад в теорию и практику развития прокатного производства академику НАН РК Полухину П.И. и академику высшей школы МАН Давильбекову Н.Х. – 11-13 ноября 2010 г. –С.228-229.

- Байысбеков Ш. Комбинированная бесцианидная технология переработки упорных золотосодержащих руд коры выветривания // Диссертация на соискание ученой степени доктора технических наук. – Алматы, 2008. – 260 с.

- Жунусова Г.Ж. Комбинированная бесцианидная технология переработки глинистых золотосодержащих руд коры выветривания // Диссертация на соискание ученой степени доктора технических наук. – Алматы, 2010. – 255 с.

- Набойченко С.С., Ни Л.П., Шнеерсон, Я.М., Чугаев, Л.В. Автоклавная гидрометаллургия цветных металлов. Под ред. члена-корр. РАН С.С. Набойченко. – Екатеринбург, 2002. – 940 с.

- 5. Bjorling G. //Metall. – 1954. – Bd.8. – S.781-784.