Известно [1,2], что в слабо-, низко- и среднеуглеродистых сталях наблюдается пакетный (реечный, дислокационный) мартенсит. В [3] рассмотрен один из способов борьбы с обратимой отпускной хрупкостью. По мнению авторов [3], обработка высоким гидростатическим давлением провоцирует начало первой стадии распада мартенсита и происходит преимущественное формирование карбидов внутри мартенситных кристаллов. Однако, несмотря на значительное количество проведенных экспериментальных работ, до сих пор не выяснены особенности дислокационного строения и фазово-структурного состояния стали 30 ХГСА после термической обработки и деформации.

В связи с вышеизложенным, целью данной работы является определение скалярной и избыточной плотности дислокаций, амплитуды кривизны кручения кристаллической решетки и размеров карбидных фаз, их мест локализации в стали 30 ХГСА в исходном (отпущенном) и прокатанном состояниях.

В качестве материала исследования использовали сталь 30 ХГСА в отпущенном и деформированном состояниях. Химический состав стали: 0,3 % С; 0,8-1,1 % Сг; 0,8-1,1 % Мn; 0,8-1,1

% Si; 0,025 % Р; 0,025 % S; остальное железо по ГОСТу 4543-71. Состав стали, полученный экспериментально в лабораториях Университета им. Отто фон Гуерике (г Магдебург, Германия, ноябрь 2011 г.) приведен в табл. 1

Таблица 1

|

Содержание элементов, мас.% |

||||||||||

|

С |

Сг |

Мn |

Si |

Ni |

Р |

S |

Al |

Cu |

Co |

Fe |

|

0,3109 |

0,933 |

0,966 |

0,941 |

0,1617 |

0,0167 |

0,0149 |

0,0255 |

0,1489 |

0,0152 |

остальное |

Термообработка образцов стали заключалась в следующем: закалка от температуры 10500С и последующий отпуск (4000С в течение 6-10 часов) с охлаждением со скоростью 200С/ч. Деформация образцов осуществлялась горячей прокаткой со скоростью 4 м/с в промышленных условиях на прокатном стане 2000.

Структурные исследования образцов стали проводили в НИИ нанотехнологий и новых материалов ВКГТУ им Д. Серикбаева и в научных лабораториях Института материаловедения и соединительных технологий Университета им. Отто фон Гуерике (г. Магдебург, Германия) методами оптической микроскопии на NEOPHOT - 21 и электронной дифракционной микроскопии на тонких фольгах на электронном микроскопе JEOL-2100 с использованием гониометрических приставок при ускоряющем напряжении 100 кВ. Рабочее увеличение в колонне микроскопа выбиралось от 10000 до 50000 крат. Для проведения исследований с помощью электроискровой резки образцы размером 102050 мм3 разрезались на пластинки (фольги) толщиной 0.2-0.3 мм. Режим электроискровой резки был подобран таким, что не вносил дополнительных искажений в структуру материала. Полученные фольги утонялись вначале химически в электролите 90% плавиковой кислоты и 10% пергидроля, а затем электролитический в пересыщенном растворе ортофосфорной кислоты хромовым ангидритом при комнатной температуре, рабочем напряжении 20 В и плотности тока 4 А/см2.

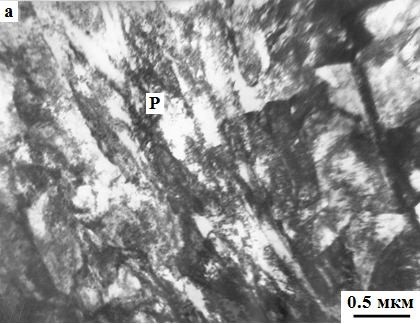

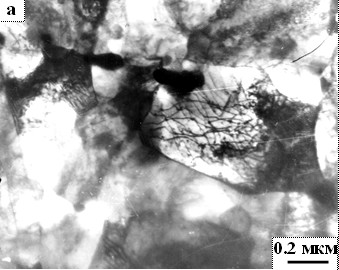

Как показали проведенные электронно-микроскопические исследования, основной составляющей (~96%) в структуре исходного (отпущенного) состояния стали является -фаза, которая представляет собой смесь пакетного (или реечного) и пластинчатого отпущенного мартенсита (рис.1). При этом пакетный мартенсит составляет 0.7 от объема -фазы, пластинчатый

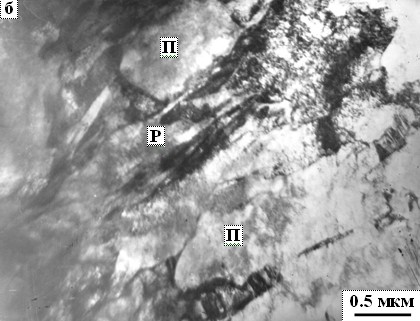

– 0.3. Эти данные хорошо согласуются с результатами, полученными в [3], где установлено, что пакетный мартенсит является основной морфологической составляющей -фазы при содержании углерода в стали ~0.3 вес.%. Половина пакетного мартенсита фрагментирована (Рис. 2). В пластинчатом мартенсите фрагментация отсутствует.

Закалка стали приводит к накоплению в ней высокой скалярной плотности дислокаций. Как показали проведенные исследования, дислокационная структура в пластинчатом мартенсите и нефрагментированной части пакетного мартенсита сетчатая, во фрагментированной части пакетного мартенсита ячеистая. Средняя скалярная плотность дислокаций в стали составляет величину =71010 см-2, причем большая часть дислокаций расположена в виде дислокационных зарядов (избыточная плотность дислокаций ± = 6.31010 см-2). Величина дислокационной плотности, объемная доля и степень несовершенства фрагментированного реечного мартенсита, отсутствие вторичных карбидов все это свидетельствует о слабо отпущенной структуре стали.

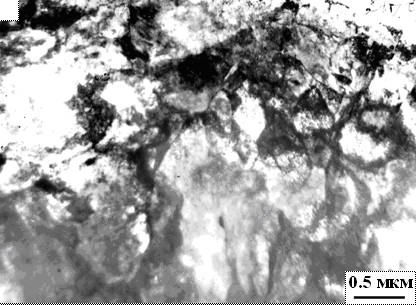

Термическая обработка исследуемой стали сопровождается формированием дальнодействующих полей напряжений, проявляющихся при электронно-микроскопических исследованиях тонких фольг в виде изгибных экстинкционных контуров. На рис. 3 приведены примеры наблюдения изгибных контуров. Отметим, что такие контуры не являются результатом деформации образца при изготовлении из него тонкой фольги, т.к. применяемая методика при приготовлении фольг практически полностью исключает внесение артефактов. Наличие экстинкционных контуров – есть результат изгиба кристаллической решетки стали [4]. При этом лишь небольшая часть кристалла находится в точном отражающем положении (контур). Чем меньше ширина контура, тем сильнее изогнут кристалл [5,6]. А это означает, что амплитуда кривизны-кручения кристаллической решетки будет выше, т.к. ~ l-1, где l– ширина контура и, соответственно, будет выше амплитуда полей напряжений , т.к. ~ -1/2 [5,6]. Используя данные размеров экстинкционных контуров, можно рассчитать амплитуду кривизны-кручения кристаллической решетки для исследуемой стали 30ХГСА ( l 1575 см-1) и,

Термическая обработка исследуемой стали сопровождается формированием дальнодействующих полей напряжений, проявляющихся при электронно-микроскопических исследованиях тонких фольг в виде изгибных экстинкционных контуров. На рис. 3 приведены примеры наблюдения изгибных контуров. Отметим, что такие контуры не являются результатом деформации образца при изготовлении из него тонкой фольги, т.к. применяемая методика при приготовлении фольг практически полностью исключает внесение артефактов. Наличие экстинкционных контуров – есть результат изгиба кристаллической решетки стали [4]. При этом лишь небольшая часть кристалла находится в точном отражающем положении (контур). Чем меньше ширина контура, тем сильнее изогнут кристалл [5,6]. А это означает, что амплитуда кривизны-кручения кристаллической решетки будет выше, т.к. ~ l-1, где l– ширина контура и, соответственно, будет выше амплитуда полей напряжений , т.к. ~ -1/2 [5,6]. Используя данные размеров экстинкционных контуров, можно рассчитать амплитуду кривизны-кручения кристаллической решетки для исследуемой стали 30ХГСА ( l 1575 см-1) и,

соответственно, величину избыточной плотности дислокаций (

соответственно, величину избыточной плотности дислокаций (

b

6.31010 см-2).

Как известно, перераспределение атомов углерода в исследуемой стали может протекать по следующим позициям: 1) атомы углерода могут оказаться в -твердом растворе, который, естественно, будет пересыщенным; 2) -твердый раствор – это второе место локализации атомов углерода; 3) в частицах карбидных фаз и, наконец, 4) на дефектах кристаллической решетки (внутри вакансий, в ядрах дислокаций, в виде атмосфер Коттрелла вокруг дислокаций и на границах ячеек и субграницах [7]). Концентрация углерода в - и -твердых растворах определяется по параметрам их кристаллических решеток [8]. Объемная доля углерода, локализованного в карбидных частицах, определяется исходя из их объемной доли и стехиометрического состава. Концентрация атомов углерода на дефектах кристаллической решетки, в настоящее время, оценивается лишь косвенно - по разнице между общим содержанием углерода в сплаве и концентрацией углерода в карбидах и в твердом растворе.

Экспериментально присутствие атомов углерода в ядрах дислокаций может быть замечено по наличию размытого контраста на дислокационных линиях [6]. Количественной теории этого явления пока не существует, однако есть качественные сведения, что контраст дислокационных линий становится размытым [9]. Что касается присутствия атомов углерода в вакансиях и на субграницах, то непосредственного способа обнаружения его там, по-видимому, пока нет. В настоящей работе концентрация углерода на дефектах определялась по формуле [9]:

Сдеф = С0 - (С + С +Скарб),

где С0 - общее содержание углерода в стали.

Было установлено [9], что при отпуске стали происходит интенсивный уход атомов углерода из -твердого раствора, и при отпуске уже в течение 1 часа в -твердом растворе содержание углерода не превышает 0.005 вес.%. Там же было показано, что отпуск не изменяет концентрацию углерода в -кристаллической решетке и после закалки составляет величину 0.5 вес.%. Однако, так как объемная доля остаточного аустенита в отпущенной стали составляет лишь 3%, то и концентрация углерода в остаточном аустените исследуемой стали оказывается равной

-

- вес.%. Объемная доля карбидной фазы в исследуемой стали составляет ~1%. Это означает, что в карбидах сосредоточено ~0.14 вес.% углерода. Таким образом, как показывает проведенный расчет, на дефектах кристаллического строения находится почти половина углерода.

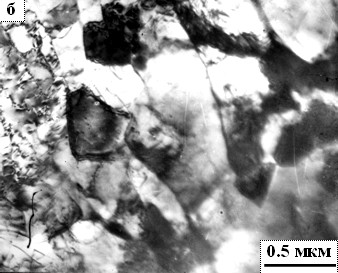

После процесса прокатки поверхностный слой образцов стали подвергался особенно сильному деформационному и температурному воздействию. В исследуемой стали после

деформации присутствуют фрагменты как анизотропные (длинная сторона фрагмента примерно параллельна бывшей стороне рейки), так и изотропные (Рис. 4). Фрагментированная субструктура охватывает весь объем материала. Причем объемная доля анизотропных фрагментов составляет 25%, изотропных – 75%. И те, и другие фрагменты содержат внутри себя дислокационную структуру с примерно одинаковой скалярной плотностью дислокаций (см. табл.2). Средняя скалярная плотность дислокаций деформированного материала по сравнению с исходным (отпущенным) состоянием изменилась сравнительно мало ( =7,7 1010 см-2). Это связано с тем, что новые границы фрагментированной субструктуры созданы объединением вошедших в них решеточных дислокаций, принимавших участие в деформации. Большая часть цементита (2/3) расположена па границах фрагментов, причем частицы цементита внутри в 2 раза по размерам меньше, чем по границам фрагментов. Частицы специальных карбидов мельче цементита и практически полностью расположены по границам фрагментов. Преобладание специальных карбидов и их локализация на границах фрагментов свидетельствует о том, что в ходе образования мелкозернистой ферритно-карбидной смеси имеет место стремление к относительному минимуму энергии дефектно-фазовой системы.

Таблица 2. Количественные характеристики стали ЗОХГСА после деформации прокатом

|

Характеристики структуры |

Анизотропные фрагменты |

Изотропные фрагменты |

В целом по материалу |

|

Объемная доля |

0,25 |

0,75 |

1,0 |

|

Размер фрагментов, нм |

120360 |

170 |

130250 |

|

10-'°, см-2 |

7,3 |

7,8 |

7,7 |

|

10-3 см-1 |

3,3 |

5,8 |

5,2 |

|

Карбидная фаза Fe3C внутри фрагментов: |

|||

|

размеры частиц, нм |

1031 |

1026 |

1027 |

|

расстояние между ними, нм |

51 |

77 |

71 |

|

объемная доля, % |

0,37 |

0,14 |

0,20 |

|

Карбидная фаза Fe3C на границах фрагментов: |

|||

|

размеры частиц, нм |

2864 |

1064 |

1564 |

|

объемная доля, % |

1,41 |

0,03 |

0,38 |

|

Доля углерода в Fe3C, % |

0,127 |

0,012 |

0,041 |

|

Специальные карбиды внутри фрагментов: |

|||

|

размер частиц, нм |

8 |

8 |

8 |

Продолжение таблицы 2

|

расстояние между ними, нм |

38 |

51 |

48 |

|

объемная доля частиц, % |

0,11 |

0,06 |

0,07 |

|

Специальные карбиды по границам фрагментов: |

|||

|

размер частиц, нм |

8 |

10 |

9,5 |

|

объемная доля частиц, % |

0,66 |

1,20 |

1,07 |

|

Специальные карбиды в стыках фрагментов: |

|||

|

размер частиц, нм |

56 |

54 |

55 |

|

объемная доля частиц, % |

2,87 |

2,60 |

2,67 |

|

Доля углерода в с.к., % |

0,473 |

0,501 |

0,494 |

Возникшая фрагментированная структура стабилизируется третичными карбидами, образующимися в процессе деформации. Такими карбидами являются частицы цементита и специального карбида М6С. Локализуются эти частицы преимущественно по границам и в стыках фрагментов. Появление третичных карбидов свидетельствует о том, что в ходе пластической деформации произошли структурно-фазовые превращения, приведшие к образованию фрагментированной субструктуры, декорированной карбидными частицами. Атомы углерода для

формирования третичных карбидов в ходе пластической деформации уходят с дефектов и из остаточного аустенита. Частичное наследование размера фрагментов, их ориентации субструктурой деформационного происхождения от субструктуры, возникшей в результате закалки и отпуска, свидетельствуют о том, что ранее большая часть атомов углерода находилась на субграницах последней.

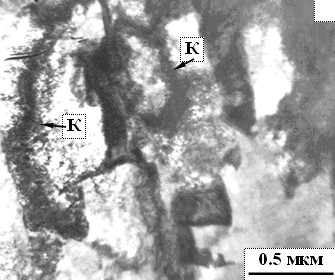

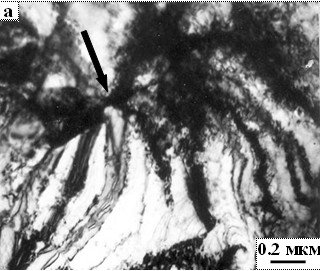

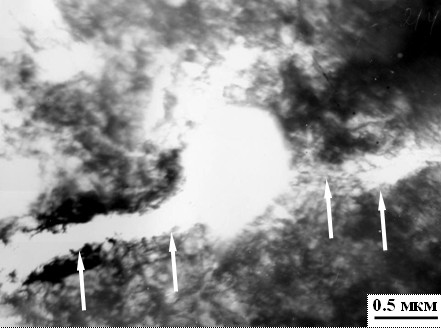

Фактором, удаляющим возникшую трехфазную смесь ( + МбС + Fe3C) от относительного минимума, являются высокие дальнодействующие поля напряжений большой амплитуды, появившиеся в результате деформации. Их источниками служат недеформируемые частицы первичных и третичных карбидов. О присутствии этих полей свидетельствует картина тонких экстинкционных контуров кривизны-кручения решетки вблизи этих частиц (Рис. 5). Здесь они имеют характерную форму «жуков» [10].

Наиболее мощные поля возникают вблизи мелких частиц, однако они затухают в пределах размера фрагментов и не приводят к образованию микротрещин. В таких местах изгиб-кручение кристаллической решетки феррита является упруго-пластическим с преобладанием упругой компоненты. Вблизи крупных карбидов (первичных) и внутри них дальнодействующие поля достигают напряжений порядка 10000 МПа, которые приводят к образованию микротрещин по границам фрагментов (Рис. 6) и раскалыванию деформируемых частиц (дислокации в последних не наблюдаются). Возникшие трещины сами являются активными источниками дальнодействующих полей напряжений. Естественно, что в такой структуре пластичность практически исчерпана и поверхностные слои образца начинают отслаиваться.

Рис.1. Электронно-микроскопическое изображение структуры отпущенной стали 30ХГСА: а – пакетный (реечный) отпущенный мартенсит (Р); б – смесь реечного (Р) и пластинчатого (П) мартенсита

Рис.2. Электронно-микроскопические изображения фрагментированного отпущенного мартенсита в стали 30ХГСА

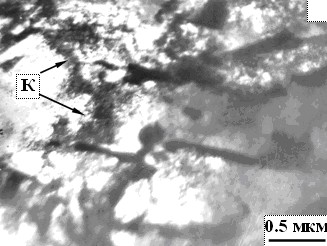

Рис.3. Примеры экстинкционных контуров (К) в отпущенной стали 30ХГСА

Рис.4. Фрагментированная структура деформированной стали 30ХГСА: а – изотропные фрагменты; б – анизотропные фрагменты

Рис.5. Примеры наблюдения экстинкционных контуров вблизи карбидных частиц (частицы отмечены стрелками)

Рис.6. Микротрещины по границам фрагментов (траектории трещин отмечены стрелками)

ВЫВОДЫ

На основании анализа полученных результатов электронно-микроскопических иссле- дований фазово-структурного состояния и дислокационной структуры стали 30ХГСА после отпуска и деформации прокатом можно сделать следующие выводы:

-

-

- Средняя скалярная плотность дислокаций стали 30 ХГСА после термической обработки составляет величину 71010 см-2, причем большая часть дислокаций расположена в виде дислокационных зарядов (избыточная плотность 6.31010 см-2)

- Средняя скалярная плотность дислокаций деформированного материала по сравнению с исходным (отпущенным) состоянием изменилась сравнительно мало (7,7 1010 см-2).

- Обнаруженные карбиды являются частицами цементита и специального карбида, локализуются преимущественно по границам и в стыках фрагментов. Размеры частиц цементита внутри анизотропных фрагментов составляют (1031) нм, внутри изотропных (1026) нм, на границах анизотропных фрагментов (2864) нм и изотропных фрагментов (1064) нм. Размеры частиц специальных карбидов внутри анизотропных и изотропных фрагментов составляют 8 нм, а на границах фрагментов - анизотропных - (2864) нм, изотропных - (1064) нм.

- Недеформируемые частицы первичных и третичных карбидов являются источниками высоких дальнодействующих полей напряжения большой амплитуды, проявляющихся в виде тонких экстинкционных контуров кривизны-кручения решетки.

-

Настоящая работа выполнена на основании Договоров о сотрудничестве между Восточно- Казахстанским Государственным Техническим университетом им Д. Серикбаева и Университетом им. Отто-фон-Гуэрике (г Магдебург, Германия) от 2008 года, и Томским государственным архитектурно-строительным университетом от 2009 года.

ЛИТЕРАТУРА

- Иванов Ю.Ф., Козлов Э.В. Многоступенчатая схема мартенситного превращения низко- и среднеуглеродистых малолегированных сталей // Материаловедение. - 2000. - №11.С.33-37.

- Иванов Ю.Ф., Козлов Э.В. Объемная и поверхностная закалка конструкционной стали -морфологический анализ структуры // Изв. вузов. Физика. - 2002. - №3. — С.5-23.

- Константинова Т.Е. О возможности подавления обратимой отпускной хрупкости стали 30 ХГСА при использовании высокого гидростатического давления / Т.Е. Константинова, B.C. Мациевская, В.А. Фомченко // ФиХОМ. - 1990. - № 6.- С. 140 - 141.

- Хирш П., Хови А., Николсон Р. и др. Электронная микроскопия тонких кристаллов. – М.: Мир, 1968. –574с.

- Конева Н.А., Лычагин Д.В., Жуковский С.П. и др. Эволюция дислокационной структуры и стадиипластического течения поликристаллического железо-никелевого сплава // ФММ. – 1985. – Т.60, №1. – С.171-179.

- Конева Н.А., Козлов Э.В., Тришкина Л.И., Лычагин Д.В. Дальнодействующие поля напряжений, кривизна-кручение кристаллической решетки и стадии пластической деформации. Методы измерений и результаты // Новые методы в физике и механике деформируемого твердого тела: Труды международной конференции. – Томск: ТГУ, 1990. – С.83-93.

- Белоус М.В., Молчановская Г.М., Новожилов В.Б., Черепин В.Т. Состояние углерода в холоднодеформированной стали // Металлофизика и новейшие технологии. - 1994. - Т.16, №2. - С.52-60.

- Курдюмов В.Г., Утевский Л.М., Энтин Р.И. Превращения в железе и стали. – М.: Наука, 1977. –236с

- Гаврилюк В.Г. Распределение углерода в стали. - Киев: Наукова думка, 1987. - 207с.

- Козлов Э.В., Лычагин Д.В., Попова Н.А. и др. Дальнодействующие поля напряжений и их роль в деформации структурно-неоднородных материалов // Физика прочности гетерогенных материалов. – Л.: ФТИ, 1988. – С.3-13.