На основе пористых систем разработаны новые технические решения, позволяющие эффективно охлаждать горелки ракетного типа, осуществлять очистку микроскопической пыли и газов в пенном кипящем потоке, резко сократить расходы охлаждающей воды, что имеет экологическое значение [1-13].

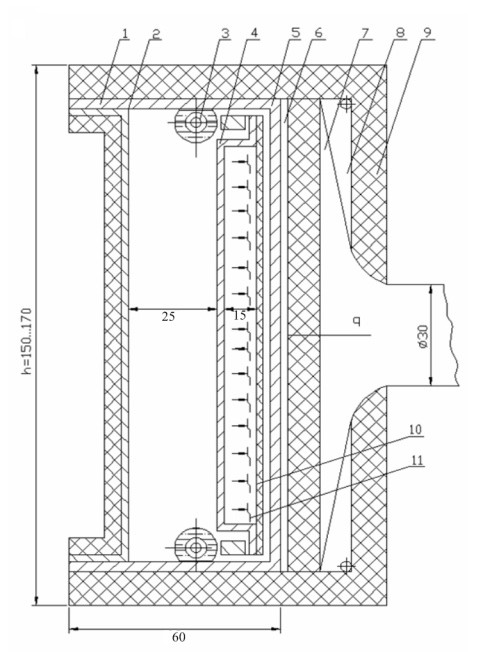

При этом для высокофорсированного и экономичного проведения процессов в таких устройствах разработана новая пористая система охлаждения, в которой процессы теплообмена реализуются путем парообразования жидкости в пористых структурах, а подвод охлаждающей жидкости производится при комбинированном действии капиллярного и гравитационного потенциала (рис.1). Преднамеренно созданный избыток жидкости в сечении пористой структуры позволяет осуществлять процессы парообразования при вынужденном течении жидкости с недогревом до температуры насыщенного пара. Корпус 1, крышка 2 и вставка 4 выполнялись из нержавеющей стали марки 18Н1ОТ. Вставка 4, шириной 15∙10-3 м, служит для образования канала, по которому пар направлялся к конденсатору. Вода поступала к пористой сетчатой структуре 5 по медным артериям 3. Прижатие структуры к охлаждаемой стенке осуществлялось с помощью перфорированной упругой бронзовой пластины 10, либо структура приваривалась к стенке точечной сваркой. Стекающий избыток жидкости улавливался микроартериями 11 и вновь направлялся к структуре 5, а улавливающий козырек микроартерии препятствовал интенсивному выбросу жидкости. Обогрев стенки производился основным электрическим нагревателем 7. Охранный нагреватель 8 служил для компенсации потерь тепла наружу и быстрого выхода установки на режим.

Для уменьшения тепловых потерь весь тракт движения пара, охлаждающий элемент и конденсатор теплоизолировались асбестом, толщиной 15∙10-3 м, завернутым в стеклоткань марки ВПР-10. Медные электроды были окружены фарфоровыми трубами, покрытыми асбестовой изоляцией.

Рис 1. Охлаждающий элемент с пористой структурой:

1- корпус; 2- крышка; 3- трубчатая артерия; 4- вставка; 5- пористая структура; 6- электроизоляция (слюда); 7- основной нагреватель; 8- охранный нагреватель; 9- теплоизоляция; 10- перфорированная прижимная пластина; 11- микроартерия

Основной нагреватель выполнялся из нихромовой фольги, толщиной 0,05; 0,1; 0,3; 0,5; 0,7∙10-3 м , или нержавеющей пластины – 1 и 2∙10-3 м. Длина нагревателя составляла (0,05…0,3) м, высота – (0,15…0,7) м. Электрический ток подводился по медным электродам диаметром 30∙10-3 м. Слюда, толщиной 0,05∙10-3 м, выполняла роль электроизоляции между стенкой и нихромом. Также применялся лучистый нагрев и обогрев поверхности непосредственным пропусканием переменного электрического тока через стенку и примыкающую к ней пористую структуру.

Структуры набирались из гладких тканных латунных, медных и нержавеющих сеток простого и саржевого переплетений, составляли один, два и три слоя. При изучении начала закипания жидкости число слоев сеток составляло до девяти.

Поверхность охлаждения выполнялась из нержавеющей стали марок 12Х18Н9Т и 18Н1ОТ, латуни Л8О, меди М2, бронзы, никеля, алунда и стекла. Толщина стенки принимала значения: 0,05; 0,1; 0,3; 0,5; 0,7; 1 и 2∙10-3 м.

Визуальные наблюдения за процессами парообразования производились с применением голографической интерферометрии и скоростной киносъемки. Использовалась лазерная установка ЛГ-38 и кинокамера СКС-1М. Экспериментальные установки, условия и методика обработки опытных данных описаны в [2-5].

Перед проведением опытов охлаждаемая стенка и структура подвергались очистке и обезжириванию.

Невязка баланса по подведенному током теплу и теплу, отведенному циркуляционной и избыточной водой с учетом потерь через изоляцию не превышала ±12%.

Невязка баланса по подведенному паром теплу в конденсаторе и теплу, отведенному циркуляционной водой, не превышала ±11%. Невязка материального баланса между расходом охлаждающей жидкости, расходом слива и конденсата не превышала ±10 %.

Опыты проводились с водой для давления (0,01…10) МПа, а также с водным раствором пенообразователя типа ПО-1. Скорость жидкости принимала значения (1,1∙10-3…0,1) м/с, недогрев

– (0…20) К, избыток жидкости mж составлял (1…14) mn от расхода пара mn. Тепловая нагрузка – (1…60) ∙104 Вт/м2, температурной напор –(1…60) К, ориентация системы относительно вертикали

– (±0… ±90) градусов.

Рис. 2. Зависимость коэффициента теплообмена α, Вт/м2К от плотности теплового потока q, Вт/м2 для давления Р=0,1 МПа: mж=(1…7,5)mп; 1 - - сетка 0,14; 2 -  - структура 3х0,14; 3 - - сетка 0,28; 4 - - структура 3х0,28; 5 - + - структура 0,08х0,14х0,14; 6 -●- структура 0,08х0,28х0,28; 7 - -сетка 0,4; 8 - - структура 2х0,4; 9 -

- структура 3х0,14; 3 - - сетка 0,28; 4 - - структура 3х0,28; 5 - + - структура 0,08х0,14х0,14; 6 -●- структура 0,08х0,28х0,28; 7 - -сетка 0,4; 8 - - структура 2х0,4; 9 -  - структура 2х0,55. Сетка и стенка выполнены из нержавеющей стали

- структура 2х0,55. Сетка и стенка выполнены из нержавеющей стали

На рис. 2 показано влияние тепловой нагрузки на коэффициент теплообмена в зависимости от вида пористой структуры и избытка охлаждающей жидкости.

На рис. 2 показано влияние тепловой нагрузки на коэффициент теплообмена в зависимости от вида пористой структуры и избытка охлаждающей жидкости.

Из анализа экспериментальных данных выявлено: для тепловых потоков q=(1-8)∙104 Вт/м2 режим кипения – переходной. Для этого режима обнаружено существенное влияние расхода охлаждающей жидкости и вида структуры. Особенно это выражено у сеток с крупным размером ячеек. По своим характеристикам они приближаются к тонкопленочным испарителям. Более позднее закипание жидкости по сравнению с тепловыми трубами обусловлено перераспределением тепловых потоков слива и кипения. Некоторое снижение коэффициента теплообмена с ростом величины q связано с возникающими паровыми пузырями, достигающими определенных размеров, увеличивающих термическое сопротивление пограничного слоя.

Для области развитого пузырькового кипения (q>8∙104 Вт/м2), вплоть до критических тепловых нагрузок с разрушением стенки, заметного влияния расхода жидкости в пределах его изменения mж=(1…7,5) mn не обнаружено.

Ограничения в теплопередающей способности системы для различного размера ячеек структуры, как в тепловых трубах, не замечено, поскольку ни возросшее гидравлическое сопротивление структуры, ни уменьшение капиллярной впитываемости не ограничивают поступление расхода жидкости.

Приемлемым вариантом может быть однослойная структура 0.14, либо двухслойная – 0,4 и 0,55, но при этом следует ожидать большего перегрева стенки. Крупные размеры ячеек позволяют снизить требование к очистке жидкости, уменьшают гидрогазодинамическое сопротивление.

Структуры, имеющие неизменный по нормали размер пор, показали высокую эффективность при работе в поле гравитационных сил в отличие от тепловых труб, когда наступал аварийный режим их работы. При передаче qмак не замечено преимуществ анизотропных сетчатых структур над изотропными, как это имеет место в тепловых трубах. Это связано с улучшенной циркуляцией жидкости и пара в структуре, создаваемой избытком жидкости. Возможны и другие вклады в механизм процессов: наличие инерционного эффекта и частичная конденсация паровых пузырей.

В области пузырькового кипения влияние расхода жидкости на величину α незначительное. Однако при относительно малых расходах жидкости обеспечивается надежный теплосъем за счет сохранения устойчивости пульсирующей пленки жидкости, что выгодно отличает систему от тонкопленочных испарителей, в которых происходит разрыв стекающей пленки и появляется необходимость в значительном увеличении расхода (в 100-1000 раз).

Избыток жидкости позволяет [6-8]:

- -устанавливать структуры малой толщины, что увеличивает коэффициент теплоотдачи до 80%;

- отводить более высокие величины q за счет интенсивного разрушения и удаления паровых образований из зоны нагрева;

- применять структуры с повышенным размером ячеек с отводом тепла в (3-4) раза большим, чем тепловыми трубами даже без применения интенсификаторов с коэффициентом теплоотдачи, величина которого выше на (30-40)%.

Существенно увеличивать расход охлаждающей жидкости не целесообразно, поскольку происходит перераспределение потоков слива и кипения, что удорожает систему. Поэтому целесообразно ввести понятие оптимального избытка жидкости, при котором устанавливается равномерное температурное поле по высоте и длине теплообменной поверхности.

Оптимальный расход жидкости определяется следующим образом: до величины q ≤ 100 кВт/м2, расход поддерживается близким к режиму работы тепловых труб при гидравлическом диаметре вг=0,28∙10-3м и на 30% для величины вг>0,28∙10-3м; при величине q>100 кВт/м2 превышение расхода жидкости в (1,3…2) раза для величины вг≤0,28∙10-3м позволяет расширить диапазон отвода величины q в (2 …3) раза по сравнению с тепловыми трубами.

Сравнительная оценка исследованной системы с тепловыми трубами, тонкопленочными испарителями и кипением в большом объеме на гладкой поверхности показала на расширение предела отвода величины q, приближаясь к кипению в большом объеме. Для величины q ≤ 80 кВт/м2 сказывается влияние толщины пленки. При капиллярном подводе жидкости устанавливается меньшая толщина, что интенсифицирует теплообмен. Большие коэффициенты теплообмена для пористой системы объясняются более интенсивным процессом кипения за счет быстрого перегрева тонкого слоя жидкости и большей плотностью центров парообразования.

При величине q>8∙104 Вт/м2 толщина пленки в пористой системе оказывает меньшее влияние, а ухудшение теплообмена связано с достижением определенной интенсивности парообразования в структуре, скопления в ней паровых объемов, ограничивающих подвод свежих порций жидкости к поверхности нагрева. Улучшенные теплообменные характеристики исследованной системы в этом случае объясняются ролью сил тяжести. Происходит усиление турбулизации пристенного пульсирующего слоя за счет улучшения циркуляции жидкости и пара в структуре при интенсивном отводе паровых объемов с сохранением высокой устойчивости пульсирующей пленки жидкости и активном заполнении ячеек структуры свежими порциями

поступающего теплоносителя.

Тепловая и гидродинамическая устойчивость пристенного слоя определяется наличием пульсирующей жидкостной пленки под паровыми пузырями, через которую тепло передается путем теплопроводности и за счет парообразования переносится в пузыри. Происходит беспорядочная турбулизация пограничного слоя растущими и лопающимися паровыми пузырями. Рост турбулизации пограничного слоя и повышение устойчивости пульсирующей пленки жидкости приводит к увеличению коэффициента теплоотдачи и расширению предела теплопередающей возможности системы [9-10].

Частично оказывает влияние гидродинамическое воздействие потока жидкости на механизм процесса парообразования, облегчая отрыв паровых пузырей раньше, чем они достигнут величины отрывного диаметра. Более того, относительно “холодные” порции жидкости из ядра стекающего потока, устремляясь к стенке, вытесняют двухфазную смесь, снижая ее толщину и термическое сопротивление. При достижении определенных перегревов жидкости происходит потеря устойчивости пристенного пульсирующего слоя, запирание паровыми пузырями ячеек сетки и

прекращение доступа жидкости к обогреваемой зоне. Резкий рост термического сопротивления приводит к перегреву стенки вплоть до ее пережога [11-13].

Меньшая интенсивность теплообмена исследованной системы по сравнению с кипением в большом объеме может быть объяснена теорией микрослоевого испарения, когда основная доля тепла подводится к основанию паровых пузырей и расходуется на испарение в пузыри. В исследованной системе это величина пропорциональна температурному напору ΔТ=Тст-Тн~ΔТ2. Конвективная же составляющая переноса тепла пренебрежимо мала, что и снижает темп роста теплового потока.

Ряд охлаждаемых конструкций в теплотехнических устройствах располагается в гравитационном поле наклонно. Поэтому исследовано влияние ориентации поверхности на теплообмен. Угол наклона изменялся в пределах от 0 до ± 90 град., где знак “-” - выход пара против направления сил тяжести. Изучались структуры с максимальным (0,08∙0,14∙0,4) и минимальным (3∙0,4) капиллярным потенциалом.

Наибольшая интенсивность получена при угле наклона β=0 (вертикальное положение). В то же время не обнаружено заметного отличия в интенсивности теплообмена при углах наклона до

±45 град. для всех структур. При углах наклона до ±75 град. влияние ориентации очень слабое, что объясняется облегченным возникновением в граничном слое дополнительных вторичных течений за счёт массовых сил, разрушающих паровые конгломераты.

При больших углах наклона зависимости носят ярко выраженный характер, особенно для структур с малым капиллярным потенциалом. Этим подтверждается то, что силы тяжести – основные транспортные, а капиллярные – служат для равномерного распределения жидкости по порам и капиллярам структуры, и чем большим капиллярным потенциалом обладает структура, тем равномернее распределение температур в стенке при различных величинах q.

Сравнение с тепловыми трубами для q>100 кВт/м2 показывает, что интенсивность в тепловых трубах ниже на 40%, либо они не работоспособны. При q<20 кВт/м2 тепловые трубы имеют большую интенсивность. В области (2…10)∙104 Вт/м2 наблюдается удовлетворительное согласование опытных данных.

Для различных технических устройств и систем, разработанных авторами, предложена и исследована новая пористая система охлаждения, в которой подвод охлаждающей жидкости производят при комбинированном действии капиллярных и гравитационных сил. Поверхность охлаждения выполнялась из нержавеющей стали, латуни, меди, бронзы, никеля, алунда и стекла. Толщина стенки составляла (0,05…2)∙10-3 м. Визуальные наблюдения проводились с применением голографической интерферометрии и скоростной киносъемки с использованием лазерной установки ЛГ-38 и кинокамеры СКС-IМ. Опыты проводились с водой при давлениях (0,01…10) МПа, недогреве – (0…20) К, избытке жидкости – (1…14) от расхода пара, тепловой нагрузке – (1…60)∙104 Вт/м2, температурном напоре – (1…60) К и ориентации системы – (±0…±90) градусов. Проведенные исследования выявили две области процесса парообразования жидкости и влияние режимных и конструктивных характеристик на интегральные и термогидравлические характеристики. Установлен оптимальный расход охлаждающей жидкости и наиболее эффективный вид сетчатой пористой структуры. Визуальные наблюдения позволили описать физическую картину протекающих процессов и обобщить опытные данные по внутренним характеристикам и отводимым тепловым потокам с точностью ±20% в зависимости от теплофизических свойств жидкости, стенки, температурного напора, избытка жидкости, вида пористой структуры и теплообменной стенки.

ЛИТЕРАТУРА

- Тонконогий А.В., Генбач А.А. Сравнительный анализ работы капиллярно-пористых систем// Известия вузов. Энергетика. – 1980. №9. – С.120 -122.

- Поляев В.М., Генбач А.А. Плотность центров парообразования и выброс капель из пористой структуры // Известия вузов. Машиностроение.-1990.№9.-С.50-55.

- Поляев В.М., Генбач А.А. Отрывной диаметр и частота отрыва паровых пузырей в пористых структурах // Вестник МГТУ. Соз. Машиностроение.-1990.№1.-С69.-72.

- Поляев В.М., Генбач А.А. Начальная область парообразования в пористых структурах, работающих с избытком жидкости // Известия вузов. Энергетика.-1991.№2.-С.84-87.

- Поляев В.М., Генбач А.А. Управление внутренними характеристиками кипения в пористой системе// Криогенная техника и кондиционирование: Сборник трудов МГТУ.-М,1991.-с.224-237.

- Поляев В.М., Генбач А.А. Применение пористой системы в энергетических установках// Промышленная энергетика.- 1992. №1.- с.40-43.

- Поляев В.М., Генбач А.А. Расчёт тепловых потоков в поритой системе охлаждения// Известия вузов. Авиационная техника.-1992.№2.-с.71-74.

- Поляев В.М., Генбач А.А., Бочарова И.Н. Влияние давления на интенсивность теплообмена в пористой системе // Известия вузов. Машиностроение.-1992.№4-6.-С.68-72.

- Поляев В.М., Генбач А.А. Паросодержание над греющей поверхностью, покрытой пористой структурой // Теплообмен и трение в двигателях и энергетических установках летательных аппаратов: Сб. Трудов КАИ. - Казань, 1992.-С.70-76.

- Поляев В.М., Генбач А.А., Бочарова И.Н. Интенсификация теплообмена и расширение теплопередающих возможностей пористой системы// Вестник МГТУ.Сер.Машиностроение.-1993.№1.-С.78- 84.

- Генбач А.А., Генбач Н.А., Голованов А.П. Описание процесса теплообмена в пористой системе // Известия вузов. Энергетика.-1993.№7-8.-С.77-80.

- Polyaev V., Genbach A. Heat Transfer in a Porous System in the Presence of Both Capillary and Gravity Forces//Thermal Enginering.-М.,1993.V.40,n.7.-P.551-554.

- Polyaev V., Genbach A., Genbach A. Methods of Monitoring Energy Process//Experimental thermal and fluid science, International of Thermodynamics, Experimental Heat Transfer, and Fluid Mechanics, avenue of the Americas.-New York,1995.V.10, april.-P.273-286.