Основным требованием качественного изготовления форм является методика определения основных параметров:

- определение технологических режимов;

- контроль формы;

- устранение технических дефектов;

- повышение тиражестойкости.

Все основные параметры можно отнести к технологическим.

Для изготовления форм по цифровой технологии гравированием входят следующие процессы:

- ввод данных;

- обработка данных;

- цифровое архивирование с созданием электронной версии печатной формы (макета цилиндра);

- контроль с проверкой макета;

- вывод данных на устройство гравирования.

Время гравирования форм изменяется в широких пределах и зависит:

- от размера цилиндра;

- количества гравирующих головок;

- линиатуры растра;

- скорости гравирования.

Скорость гравирования определяется частотой колебаний вибратора и глубиной ячеек (обычно от 6 до 36 мм).

Глубина погружения резца зависит от угла его заточки (120-130?).

Технические режимы должны способствовать увеличению срока службы резца, который имеет ресурс времени работы примерно 150 ч.

Выбор растровой структуры проводится на основании базового набора, рекомендованного производителем гравировального оборудования.

Определение углов поворота растровых структур связано с условием максимального различия углов поворота этих структур на формах, в которых краски нанесены последовательно.

Соотношение линиатуры и угла поворота при гравировании форм для 4-х красочной репродукции:

- черная краска – L=90 лин/см , α=37?(или 40?);

- пурпурная - L=70 лин /см , α =60?;

- голубая - L=70 лин /см , α =37?;

- желтая - L=54 лин /см , α =48?.

Если гравирование форм для каждой краски проводится на определенном электронно- механическом гравировании автомате ЭМГА, то это позволяет избежать дополнительных настроек системы.

Определение линиатуры гравирования формы зависит от типа используемых печатных красок, цвета печатной краски.

Большая линиатура растра выбирается при большей продолжительностью высыхания краски на оттиске (применение водорастворах красок в процессе печатания). При более высокой линиатуре количество переносимой краски меньше, но наряду с этим, увеличивается износ печатной формы.

Количество самой светлой желтой краски на оттиске больше, что обеспечивается более низкой линиатурой. Гравирование форм для черной краски проводится при более высокой линиатуре для достижения краевой резкости и лучшего воспроизведения мелких деталей изображения. Методом повышения краевой резкости служит гравирование по краю штриха дополнительных ячеек различных размеров.

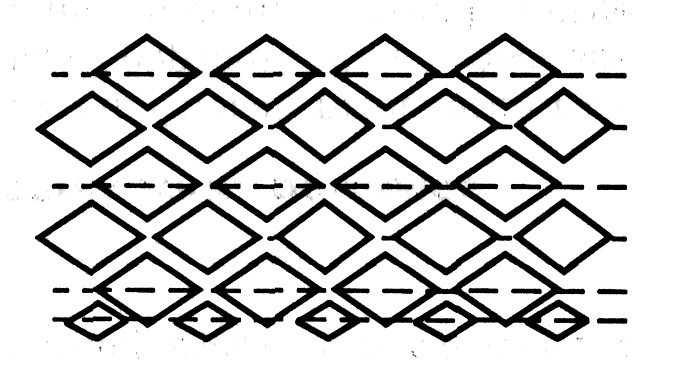

Рис. 1. Повышение краевой резкости за счет гравирования дополнительных ячеек

За счет изменения фазы синусоидального сигнала, определяющего положение ячеек, дополнительные ячейки сдвигаются таким образом, чтобы снизить заметность пилообразного края штриха (рис.1). Гравирования осуществляющие с использованием специальных программ используют метод гравирования по краю штриха структуры, состоящей из печатающих элементов, разделенных перегородками, которые не только служат опорой ракелю, но и направляют поток краски по окружности цилиндра.

Нелинейное соотношение между размером красочной ячейки на форме и достижимой оптической плотностью на оттиске, связанное с выходом краски из ячейки, учитывается корректирующей градационной кривой.

Корректирующие таблицы, использующие данные формного и печатного процесса (такие как форма ячейки, запечатываемый материал и многие другие), применяются для выбора режима гравирования.

Для градационной коррекции в цифровой технологии гравирования используются корректирующие таблицы в виде файла, в файле также должны быть внесены данные о пуске полос, расположение управляющих меток, параметры ячейки, тоновые градации для последующей обработки с которыми будет проводиться гравирование.

Контроль формы осуществляется путем измерения размеров выгравированных ячеек с высокой точностью ( ±1%) с помощью приборов. (Например, Dot-Check, Checkmaster II), при этом автоматически измеряются продольная и поперечная диагонали ячейки;

- размер перегородки между двумя соседними ячейками;

- площадь и глубина ячейки;

- проводится определение линиатуры растра и угла поворота растровой структуры;

- объема ячейки;

- угла заточки резца.

В ЭМГА имеются несколько гравирующих головок, для устранения различия в работе их нужно периодически устанавливать в ЭМГА и гравировать тест-цилиндр, калибруя всю систему при стандартном режиме работы усилителя.

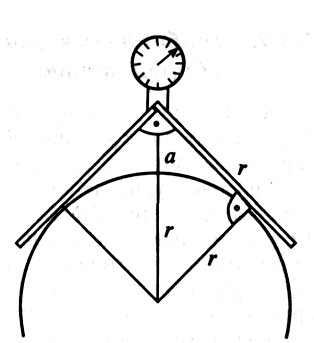

Рис.2. Методика измерения длины окружности и диаметра формного цилиндра

Определение длины окружности и диаметра цилиндра проводится с точностью ±0,5 мкм при помощи прибора (например, Digimess-P), устанавливаемого на поверхности цилиндра (рис.2).

Длина окружности и диаметра цилиндра являются определяющими для обеспечения заданного натяжения бумажного полотна между печатными секциями рулонной машины глубокой печати. Это обеспечивается необходимой ступенчатостью диаметров в комплекте цилиндров для многокрасочной печати. Длина окружности рассчитывается по формуле:

V 2r 2

d

0,414

0,414

, (1,1)

А радиус r определяется из соотношения:

(a + r)?= r?+ r? (1.2)

r a

r a

2 1

a

0,414

0,414

(1.3)

Твердость и пластичность медного покрытия являются определяющими факторами качества электронно-механического гравирования. Необходимая твердость медного покрытия лежит в пределах HV 200–220.

Меньшая твердость приводит к гравированию ячеек с неровными краями. Излишне твердая медь вызывает преждевременный износ или повреждение алмазного резца.

Отклонения показателя твердости между цилиндрами не должны превышать HV 10, а на различных участках одного цилиндра выходит за пределы ± (2–4) HV.

Твердость поверхности формного цилиндра измеряется с высокой точностью (±1%) с помощью приборов (например, MI-C1) методом вдавливания пирамиды Виккерса с электронно- акустическим преобразованием величины давления.

Шероховатость поверхности формы зависит от микрометрии омедненного формного цилиндра, толщина хромого покрытия на форме составляет 5–7 мкм.

Значение шероховатости поверхности формного цилиндра составляет 0,4–0,5 мкм. Измеряется усредненная глубина микронеровностей на поверхности цилиндра с помощью прибора (например, MI или Mitutoyo) путем ощупывания поверхности алмазной иглой.

Устранение технических дефектов формы проводят применяя минус «-» и плюс «+» –корректуру.

Способы минус-корректуры разделяются на гальванические и корректуру с нанесением лака. Лак, наносимый посредством ручного ракеля, заполняет выгравированные ячейки, уменьшая их объем вплоть до полного удаления печатающих элементов с формы. Мелкие детали изображения можно удалить на нехромированной форме ручным шлифованием.

Гальванической минус-корректурой возможно уменьшить объем ячеек, осаждая в них медь на хромированной поверхности с помощью переносного источника постоянного тока и никелевого электролита проводится местный электрохимический процесс. После получения осадка на корректируемую поверхность осаждается слой меди необходимой толщины (вплоть до полного заполнения ячеек).

Плюс-корректура включает способы дополнения недостающих печатающих элементов и углубления имеющихся печатающих элементов с целью достижения большей оптической плотности оттиска. Ручное корректурное гравирование штихелями можно выполнять на не хромированной и хромированной форме. Гравируемые печатающие элементы могут иметь форму отдельно стоящих точек или проходящих рядом друг с другом линий. Необходимо, чтобы между откорректированными элементами оставались опорные линии для ракеля и чтобы направления выгравированных линий не совпадало с осью цилиндра.

Хромирование печатной формы для повышения ее тиражестойкости осуществляется гальваническим способом в электролите, содержащем хромовый ангидрид, серную кислоту в качестве катализатора и ПАВ для понижения поверхностного натяжения.

Структура хромового покрытия влияет на печатно-технические характеристики формы. При печатании водными красками используются хромовые осадки с микротрещинами в количестве более 800 (приходящихся на 1 лин/см), при использовании красок на основе органических растворителей: 200–300 на 1 см. Такая структура хромового покрытия достигается составом электролита и режимом электролиза.

Объем растрового печатающего элемента в результате хромирования по сравнению с объемом нехромированной ячейки остается толщина до 7 мкм практически неизменной. Это является важным для оценки репродукционно-графических характеристик печатной формы на стадиях гравирования, а также для определения режима хромирования.

Технология Digilas (Daetwyler) изготовление форм лазерной записью на термочувствительный слой с последующим травлением. В технологии лаковый слой на основе полимера с сажевым наполнителем используется в качестве защитного масочного слоя.

К подготовке формного цилиндра относится: декапирование поверхности меди в растворе, содержащем хлористоводородную кислоту; промывка повер–хности водой; ополаскивание; обработка спиртом; сушка.

Нанесение термочувствительного слоя, обладающим абляционными термочувствительными свойствами.

Основные методы нанесения:

- экструзионным методом;

- способ набрызгивания.

Наносится слой (толщиной 3-4 мкм) в виде мелких капель; сушка слоя; экспонирование YAG-лазером с двух лучевой системой (мощностью 100 Вт, диаметр пучка 20 или 10 мкм; запись информации; получение маски; травление формы (метод набрызгивания травящего раствора, регулируется скоростью вращения цилиндра и временем травления); промывка, удаление защитного слоя, очистка и обезжиривание поверхности формы; нанесение хромового покрытия.

При хромировании формы на толщину 6-8 мкм повышается тиражестойкость, благодаря чему ее поверхность приобретает высокую твердость (HVCr1100) и хорошие структурно- механические характеристики. Покрытие обладает необходимой гладкостью, не содержит посторонних включений, имеет большое количество микротрещин. С их помощью снимается внутренние напряжения и как следствие повышается износостойкость. Хромированную поверхность нужно подвергать полировке.

ЛИТЕРАТУРА

- Байсвенгер З. Способы гравирования цилиндров глубокой печати // Флексо Плюс. 1999. № 4. С. 42-44.

- Васин Г. И., Надирова Е. Б., Артюшина И. Л. Методы нормализации фоторепродукционных процессов и применение лазерной технологии для изготовления печатных форм. М.: Изд-во МПИ, 1989.

- Самарин Ю. Н. Допечатное оборудование: Конструкции и расчет: Учебник для вузов. М.: МГУП,2002.

- Современная глубокая печать / пер.с нем.; под ред. А.Г. Эмдина. М.: Книга, 1980.

- Сорин Л.А., Плясунова Т. С., Шахматова В.И., Садикова М.С. Применение лазеров для изготовления печатных форм // Полиграфическая промышленность: Обзорная информация / Информ-печать. М., 1982. Тараненко Д. Современное электромеханическое гравирование // Флексо Плюс. 2003. № 2. С. 42-46.

- Технология изготовления печатных форм: Учеб.пособие / Под общ. Ред. Д.т.н., проф. В.Н. Шеберстова.- М.: Книга, 1990.

- Филин В.Н. Путеводитель в мире специальных видов печати. М.: УНИСЕРВ, 2003.

- Шибанов В. Минимумы или очерки о фотополимеризующихся материалах. Киев: УФТА, 2002. Энциклопедия по печатным средствам информации. Технологии и способы производства / Гельмут Киппхан; пер.с нем. М.: МГУП, 2003.